알루미늄 다이캐스팅 품질의 핵심: 가압 속도와 비압력이 기계적 특성에 미치는 영향 분석

이 기술 요약은 S. Gaspar와 J. Pasko가 저술하여 Archives of Foundry Engineering (2016)에 발표한 학술 논문 "Pressing Speed, Specific Pressure and Mechanical Properties of Aluminium Cast"를 기반으로 합니다. CASTMAN이 기술 전문가를 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: 알루미늄 다이캐스팅 공정 최적화

- 보조 키워드: 가압 속도, 비압력, 기계적 특성, 영구 변형, EN AC 47100, 다이캐스팅 결함, 고압 다이캐스팅

Executive Summary

- 과제: 알루미늄 다이캐스팅 제품의 높은 기계적 특성을 달성하고 내부 결함을 최소화하는 것은 수많은 공정 변수의 영향을 받는 지속적인 과제입니다.

- 방법: 본 연구는 EN AC 47100 알루미늄 합금을 사용하여 가압 속도와 비압력을 체계적으로 변경하며 주조하고, 그 결과로 나타나는 영구 변형 값을 측정했습니다.

- 핵심 발견: 2.8 m/s의 최적 가압 속도와 가장 높은 비압력(25 MPa) 조건에서 가장 낮은 영구 변형 값이 나타났으며, 이는 내부 결함이 최소화된 최고 품질의 주조품임을 의미합니다.

- 결론: 가압 속도를 정밀하게 제어하고 비압력을 최대화하는 것은 고압 다이캐스팅 제품의 기계적 완성도를 높이고 내부 결함을 줄이는 데 매우 중요합니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차, 항공우주 및 전기 기술 산업에서 경량 알루미늄 합금에 대한 수요는 계속해서 증가하고 있습니다. 특히 자동차 산업은 CO2 배출량 감소라는 환경 규제에 직면하면서 경량화를 통한 연비 개선이 필수적인 과제가 되었습니다. 예를 들어, 자동차 중량을 100kg 줄이면 km당 CO2 배출량을 9g까지 줄일 수 있습니다.

고압 다이캐스팅(HPDC)은 이러한 경량 알루미늄 부품을 대량으로 생산하는 데 이상적인 기술입니다. 하지만 주조품의 최종 품질과 기계적 특성은 가압 속도, 비압력, 용탕 온도, 금형 온도 등 수많은 공정 변수에 의해 크게 좌우됩니다. 이러한 변수들을 최적화하지 못하면 내부 기공, 수축공 등 결함이 발생하여 부품의 신뢰성을 저하시키고 생산 비용을 증가시킵니다. 따라서 경쟁력 있는 가격으로 높은 기계적 특성을 가진 신뢰성 있는 부품을 생산하기 위해서는 이러한 핵심 공정 변수들이 주조 품질에 미치는 영향을 정확히 이해하고 제어하는 것이 무엇보다 중요합니다.

접근법: 연구 방법론 분석

본 연구는 가압 속도와 비압력이 알루미늄 다이캐스팅의 기계적 특성에 미치는 영향을 규명하기 위해 체계적인 실험을 설계했습니다.

- 소재 및 장비: 실험에는 수평 콜드 챔버 방식의 "Müller Weingarten 600" 다이캐스팅 머신이 사용되었으며, 주조 재료는 알루미늄 합금 EN AC 47100이었습니다.

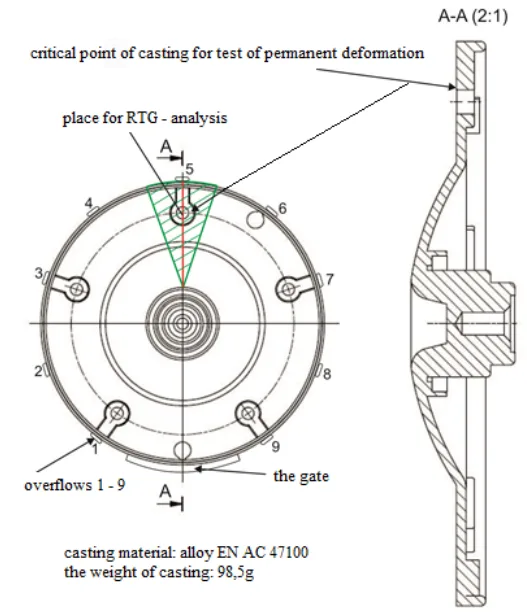

- 실험 시편: 실험 샘플은 발전기 플랜지(alternator flange) 형태로 제작되었습니다(그림 1 참조).

- 고정 변수: 실험의 정확성을 위해 일부 기술적 요인들은 일정하게 유지되었습니다.

- 용탕 온도: 705 °C ± 5 °C

- 금형 온도: 200 °C ± 5 °C

- 가압 챔버 직경: 70 mm

- 가변 변수: 연구의 핵심인 두 가지 변수는 다음과 같이 체계적으로 변경되었습니다.

- 가압 속도: 2.0, 2.2, 2.4, 2.6, 2.8, 3.0, 3.2 [m/s]

- 비압력: 13, 15, 18, 22, 25 [MPa]

- 품질 평가: 주조품의 품질은 '영구 변형(permanent deformation "s")' 값을 통해 평가되었습니다. TIRAtest 28200 장비를 사용하여 GME 60156 및 GME 06007 표준에 따라 주조품의 특정 지점에서 영구 변형을 측정했습니다. 또한, RTG(X-선) 분석을 통해 내부 결함 유무를 확인하여 기계적 특성 데이터와 비교 검증했습니다.

핵심 발견: 주요 결과 및 데이터

실험 결과, 가압 속도와 비압력이 주조품의 기계적 품질에 결정적인 영향을 미친다는 사실이 데이터로 입증되었습니다.

결과 1: 최적의 가압 속도 존재 확인

가압 속도 변화에 따른 영구 변형 값을 측정한 결과, 단순히 속도가 빠르다고 해서 품질이 좋아지는 것이 아니라는 점이 명확해졌습니다.

그림 2에서 볼 수 있듯이, 영구 변형 값은 2.0 m/s의 가압 속도에서 0.068 mm로 가장 높게 나타났습니다. 이후 속도를 높임에 따라 영구 변형 값은 점차 감소하여 2.8 m/s에서 0.033 mm라는 최솟값에 도달했습니다. 이는 2.8 m/s가 이 주조품에 대한 최적의 가압 속도임을 의미합니다. 그러나 속도를 3.2 m/s로 더 높이자 영구 변형 값은 0.052 mm로 다시 증가하는 U자형 곡선을 보였습니다. 이는 과도한 속도가 오히려 주조 품질을 저하시킬 수 있음을 시사합니다.

결과 2: 비압력이 높을수록 품질 향상

비압력은 주조품의 내부 균질성에 직접적인 영향을 미쳤습니다.

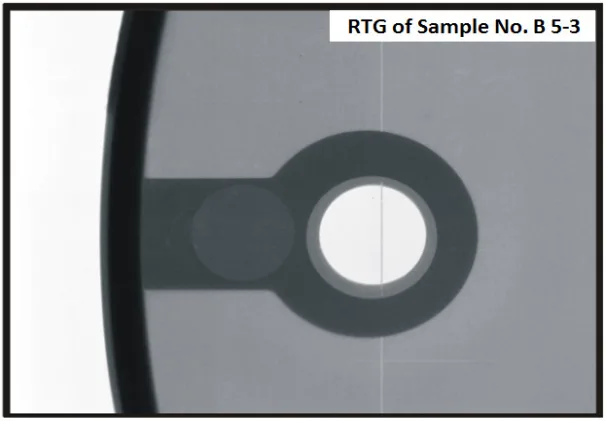

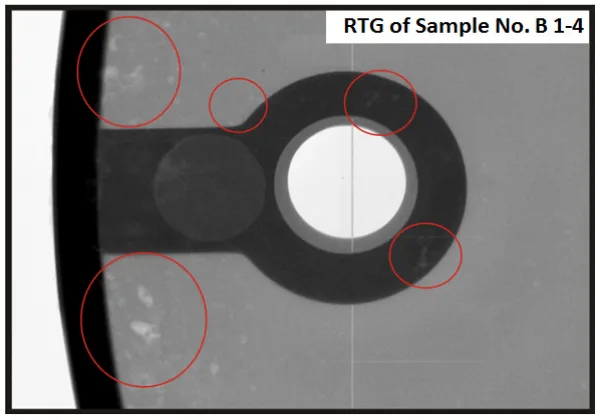

그림 3은 비압력이 증가함에 따라 영구 변형 값이 일관되게 감소하는 경향을 보여줍니다. 비압력이 가장 낮은 13 MPa일 때 영구 변형은 0.089 mm였지만, 가장 높은 25 MPa에서는 0.037 mm까지 현저히 감소했습니다. 이는 높은 비압력이 응고 과정에서 용탕을 효과적으로 가압하여 내부 기공과 같은 결함을 최소화하고 조직을 치밀하게 만들기 때문입니다. 이러한 결과는 RTG 분석을 통해 더욱 명확히 입증되었습니다. 그림 5의 B 1.4 샘플(13 MPa)은 높은 영구 변형 값과 함께 명백한 내부 결함(밝은 점)을 보였지만, 그림 4의 B 5.3 샘플(25 MPa)은 낮은 영구 변형 값과 함께 결함 없는 깨끗한 내부 구조를 나타냈습니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 다이캐스팅 현장의 공정, 품질, 설계 엔지니어에게 다음과 같은 중요한 통찰을 제공합니다.

- 공정 엔지니어: 이 연구는 특정 주조품에 대해 결함을 최소화하는 최적의 가압 속도가 존재하며, 무조건 빠른 속도가 능사가 아님을 시사합니다. 또한, 비압력을 가능한 한 높게 설정하는 것이 주조품의 조직을 치밀하게 하고 기계적 특성을 향상시키는 데 기여할 수 있습니다.

- 품질 관리팀: 논문의 그림 4와 그림 5에서 확인된 바와 같이, 영구 변형 측정값과 RTG로 확인된 내부 결함 사이에는 강한 상관관계가 있습니다. 이는 영구 변형 테스트가 주조품의 내부 균질성을 평가하는 신뢰성 있는 간접 지표로 활용될 수 있음을 의미하며, 새로운 품질 검사 기준을 수립하는 데 정보를 제공할 수 있습니다.

- 설계 엔지니어: 본 연구는 최적의 공정 변수(가압 속도, 비압력)가 주조품의 형상과 게이트 시스템 설계에 따라 달라질 수 있음을 암시합니다. 응고 중 결함 형성을 최소화하기 위해 초기 설계 단계에서부터 충전 및 가압이 용이한 구조를 고려하는 것이 중요합니다.

논문 상세 정보

Pressing Speed, Specific Pressure and Mechanical Properties of Aluminium Cast

1. 개요:

- 제목: Pressing Speed, Specific Pressure and Mechanical Properties of Aluminium Cast

- 저자: S. Gaspar, J. Pasko

- 발행 연도: 2016

- 학술지/학회: ARCHIVES of FOUNDRY ENGINEERING

- 키워드: Die casting, Plunger pressing speed, Specific pressure, Mechanical properties

2. 초록:

최근 자동차, 선박 및 항공기 산업의 급속한 성장에 깊이 구현된 알루미늄 합금 다이캐스팅 생산 공정에 대한 연구는 수용 가능한 경제적 비용으로 높은 기계적 특성을 얻기 위해 다이캐스팅의 유용한 질적 특성을 높이는 것을 목표로 합니다. 고압 다이캐스팅의 기술적 요인 문제는 전 세계적인 연구(EU, 미국, 일본 등)의 주제였습니다. 다이캐스팅의 최종 성능 특성은 수많은 기술적 요인의 영향을 받습니다. 고압 다이캐스팅의 주요 기술적 요인은 플런저 가압 속도, 비압력(증가), 금형 온도 및 합금 온도입니다. 본 논문은 플런저 가압 속도와 비압력(증가)이 주조 알루미늄 합금의 기계적 특성에 미치는 영향을 논의합니다.

3. 서론:

현재 알루미늄 합금의 소비는 전기 기술, 항공 및 자동차 산업 부문의 수요로 인해 지속적으로 증가하고 있습니다. 현재 자동차 산업은 환경에 관한 유럽 법규에 의해 배출 한도를 시행하는 막다른 골목으로 내몰리고 있으며, 이는 자동차의 구동 장치에 의해 발행되는 배출 한도를 지속적으로 더 엄격하게 만들고 있습니다. 따라서 안전 및 기술 시설을 유지하면서 무게를 절약하기 위해 경량 알루미늄 및 기타 비철 합금을 활용하는 것이 타당해 보입니다. [1] 비용 절감 압력은 기업의 운영을 보장하는 데 필요한 주요 기준을 나타내므로 저렴한 가격에 새롭고 경쟁력 있으며 신뢰할 수 있는 재료와 기술을 생산에 도입하는 것이 불가피합니다. 경합금으로 만든 주조품에 대한 요구 사항과 수요는 증가하고 있으며 앞으로도 계속 증가할 것입니다. 이미 언급했듯이 알루미늄 합금에 대한 끊임없이 증가하는 수요는 지구 온난화 문제 및 대기 중 CO2 방출 관련 문제와도 관련이 있습니다. 합금과 CO2 배출 사이의 연관성은 논리적입니다. 예를 들어, 자동차 무게 절약은 CO2 배출 감소에 직접적으로 반영될 것입니다. 명확한 예는 자동차 무게를 100kg 절약하는 것이 km당 9g의 CO2 생산 감소와 동일하다는 사실입니다. 알루미늄 합금 생산뿐만 아니라 합금이 가공되는 기술도 자동차 산업에서 녹색 신호를 받고 미래에 발전할 것입니다. [1, 2]

4. 연구 요약:

연구 주제의 배경:

자동차 및 여러 산업 분야에서 경량화를 위한 알루미늄 합금 수요가 증가함에 따라, 고압 다이캐스팅 기술을 통해 높은 생산성과 복잡한 형상의 주조품을 생산하는 것이 중요해졌습니다.

이전 연구 현황:

고압 다이캐스팅의 품질에 영향을 미치는 기술적 요인(가압 속도, 비압력, 온도 등)에 대한 연구는 전 세계적으로 진행되어 왔으나, 이들 변수가 기계적 특성에 미치는 영향을 정량적으로 분석하고 최적화하는 연구는 지속적으로 필요합니다.

연구 목적:

본 연구의 목적은 고압 다이캐스팅 공정의 주요 기술 변수인 플런저 가압 속도와 비압력이 알루미늄 합금 주조품의 기계적 특성(영구 변형)에 미치는 영향을 실험적으로 규명하고, 최적의 공정 조건을 찾는 것입니다.

핵심 연구:

알루미늄 합금 EN AC 47100을 사용하여 발전기 플랜지를 주조하면서, 가압 속도와 비압력을 체계적으로 변경했습니다. 각 조건에서 생산된 주조품의 영구 변형을 측정하고 RTG 분석을 통해 내부 결함을 관찰하여, 두 변수가 주조품 품질에 미치는 영향을 정량적으로 평가했습니다.

5. 연구 방법론

연구 설계:

실험 연구 내에서 다이캐스팅의 품질은 영구 변형 "s"로 대표되었습니다. 실험 구현 중, 연구 대상인 영향 요인인 상수 및 변수 기술 요인이 결정되었습니다.

데이터 수집 및 분석 방법:

- 데이터 수집: TIRAtest 28200 장치를 사용하여 GME 60156 및 GME 06007 표준에 따라 주조품의 임계점에서 영구 변형 값을 측정하고 기록했습니다. RTG 분석을 통해 내부 결함 이미지를 확보했습니다.

- 분석 방법: 가압 속도 및 비압력 변화에 따른 영구 변형 값의 평균을 계산하고, 이를 그래프로 시각화하여 경향성을 분석했습니다. RTG 이미지와 영구 변형 값을 비교하여 기계적 특성과 내부 결함 간의 상관관계를 분석했습니다.

연구 주제 및 범위:

- 고정 기술 요인:

- 용탕 온도: 705 °C ± 5 °C

- 금형 온도: 200 °C ± 5 °C

- 가압 챔버 직경: 70 mm

- 가변 기술 요인:

- 플런저 속도: 2.0; 2.2; 2.4; 2.6; 2.8; 3.0; 3.2 [m·s⁻¹]

- 비압력: 13; 15; 18; 22; 25 [MPa]

6. 주요 결과:

주요 결과:

- 가압 속도에 대한 영구 변형의 최고값은 2.0 m·s⁻¹의 플런저 가압 속도에서 분석된 샘플에서 기록되었습니다. 플런저 속도를 2.8 m·s⁻¹ 값까지 더 증가시키면 영구 변형 값이 s = 0.033 mm 값까지 감소했습니다. 이 가압 속도, 즉 2.8 m·s⁻¹에서 최고 품질의 주물이 제조되었습니다.

- 비압력이 영구 변형 값에 미치는 영향을 고려할 때, 얻어진 결과로부터 최고 품질의 주물은 가장 높은 수준의 비압력, 즉 25 MPa에서 만들어졌으며, 그림 3에서 보듯이 가장 낮은 영구 변형 값이 기록되었습니다. 비압력이 감소함에 따라 기계적 특성은 저하됩니다.

- 영구 변형의 측정값과 RTG 사진을 바탕으로 분석된 주물의 결과 품질을 고려할 때, 다이 캐비티 충전 체제를 결정하는 플런저 가압 속도와 비압력이 주물 품질에 상당한 영향을 미친다는 결론을 내릴 수 있습니다.

그림 이름 목록:

- Fig. 1. Experimental sample – flange of alternator

- Fig. 2. Dependence of average values of permanent deformation on the change of plunger pressing speed

- Fig. 3. Dependence of average values of permanent deformation on the change of specific pressure

- Fig. 4. RTG picture of sample No. B 5.3

- Fig. 5. RTG picture of sample No. B 1.4

7. 결론:

다이캐스팅의 기본 매개변수(플런저 가압 속도, 비압력)가 영구 변형 값에 미치는 영향을 목표로 한 실험 분석을 바탕으로 다음과 같은 결론을 내렸습니다. 다이캐스팅의 비균질성은 주로 개별 부품의 캐비티 수 증가로 나타납니다. 주물의 부피 내 캐비티의 크기와 분포는 다이캐스팅의 특정 부분의 충전 성능에 따라 달라집니다. 캐비티의 충전은 캐비티 인게이트에서의 용융물 유입 속도에 따라 달라집니다. 유입 속도는 기계의 충전 챔버에서의 가압 속도에 따라 달라집니다. 따라서 가압 속도는 캐비티의 충전을 결정하는 다이캐스팅 시간의 기본 기술 매개변수이며, 따라서 주물의 균질성에 직접적인 영향을 미칩니다. 다이캐스팅의 품질에 직접적인 영향을 미치는 충전 체제를 결정하는 또 다른 요인은 비압력입니다. 오늘날, 이는 다이캐스팅 공정에서 가장 많이 논의되는 요인이었습니다. 한편으로는 증가된 값이 다이캐스팅의 견고성과 균일성에 긍정적인 영향을 미친다는 것이 확인되었고, 다른 한편으로는 고압 다이캐스팅 기계의 수명을 단축시킵니다. 최적의 품질의 다이캐스팅은 매개변수가 최적으로 설정된 경우에만 생산될 수 있습니다.

8. 참고 문헌:

- [1] Gaspar, S., Pasko, J. & Malik, J. (2011). Inner quality of die castings made from silumin'at pressure die casting process. Manufacturing Technologies.16(3), 3-7.

- [2] Malik, J., Eperjesi, L., Fecko, D. & Gaspar, S. (2011). The influence of the tablet height and final pressure on the final quality of the casting. Archives of Foundry Engineering. 11(1), 37-40.

- [3] Podrocká, R, Malik, J. & Bolibruchová, D. (2015). Defects in high pressure die casting process. Manufacturing Technologies. 15(4), 674-678.

- [4] Białobrzeski, A. (1992). Pressure die casting. Machinery, equipment and technology. Warszawa WNT. (in Polish).

- [5] Vinarcik, E., J. (2003). High Integrity Die Casting Processes. New York: John Wiley and Sons.

- [6] Reikher, A. & Barkhudarov, M. (2007). Casting an analytical approach, Springer Verlag.

- [7] Orlowicz, A.W., Tupaj, M., Mroz, M. & Trytek, A. (2015). Combusion engine cylinder liners made of Al-Si alloys. Archives foundry engineering. 15(2), 71-74.

- [8] Tillova, E., Chalupova, M. & Konecna, R. (2001). Structural study of silumin AlSi7MgTi. Acta Metallurgica Slovaca. 7, 456-458.

- [9] Zyska, A., Konopka, Z. Lagievska, M. & Nadolski, M. (2015). The Influence of Technological Parameters on the Properties of Castings Produced by the Vacuum Assisted Pressure Die Casting Method. Archives of Foundry Engineering. 15(1), 164-168.

- [10] GME 60007, Aluminiumteile für Treibwerklagerung und Aluminiumnenkerne von Dämpfungsblocken, Conti Tech Vegum VC.

- [11] GME 60156, Test Method for Determinig the Compression Properties of centre Tubes, Vauxhall Motors LTD, 2001.

전문가 Q&A: 자주 묻는 질문에 대한 답변

Q1: 왜 주조품 품질의 주요 척도로 '영구 변형'을 선택했나요?

A1: 영구 변형은 부품의 기계적 강성과 내구성을 나타내는 중요한 지표입니다. 본 연구에서는 GME 60156과 같은 확립된 자동차 산업 표준에 따라 테스트를 수행했으며, 이는 실제 산업 현장에서 요구되는 품질 수준과 직접적으로 연관되기 때문에 신뢰성 있는 평가 척도로 선택되었습니다.

Q2: 연구 결과에 따르면 2.8 m/s의 가압 속도가 최적이었습니다. 이는 가압 속도가 무조건 빠르다고 좋은 것이 아니라는 의미인가요?

A2: 그렇습니다. 논문에 따르면 최적 속도를 초과하면 금형 벽에 초기에 형성된 응고층이 씻겨 내려가는 현상이 발생할 수 있습니다. 이는 용착(soldering)과 같은 문제를 유발하여 오히려 결함의 원인이 될 수 있습니다. 그림 2의 데이터가 보여주듯, 2.8 m/s를 초과한 3.2 m/s에서는 영구 변형 값이 다시 증가하여 품질이 저하되는 것을 확인할 수 있습니다.

Q3: 주조 품질 향상에 있어 비압력(specific pressure)의 주된 역할은 무엇인가요?

A3: 논문에 따르면, 비압력의 주요 역할은 응고 과정에서 발생하는 수축 부위를 용탕으로 보충하고, 가스 기포의 팽창을 억제하는 것입니다. 이는 최종적으로 더 치밀하고 균일한 조직을 형성하여 기계적 특성을 향상시킵니다. 그림 3에서 비압력이 높을수록 영구 변형이 감소하는 결과가 이를 뒷받침합니다.

Q4: 영구 변형 값과 내부 결함 사이의 연관성은 어떻게 확인되었나요?

A4: 연구진은 RTG(X-선) 분석을 통해 이를 직접 확인했습니다. 그림 4와 그림 5에서 볼 수 있듯이, 가장 낮은 영구 변형 값을 보인 샘플 B 5.3(고압력)은 내부 결함이 없는 반면, 가장 높은 영구 변형 값을 보인 샘플 B 1.4(저압력)는 X-선 이미지에서 밝은 점으로 나타나는 명백한 내부 결함을 가지고 있었습니다.

Q5: 이 실험에서 일정하게 유지된 공정 변수들은 무엇이었나요?

A5: 논문에 따르면, 가압 속도와 비압력의 영향을 독립적으로 평가하기 위해 용탕 온도(705 °C ± 5 °C), 금형 온도(200 °C ± 5 °C), 그리고 가압 챔버의 직경(70 mm)은 일정하게 유지되었습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 알루미늄 다이캐스팅 공정 최적화가 단순히 개별 변수를 조정하는 것을 넘어, 변수 간의 상호작용을 이해하는 데 있음을 명확히 보여줍니다. 핵심은 두 가지입니다. 첫째, 모든 주조품에는 최적의 충전 패턴을 만드는 '최적 가압 속도'가 존재합니다. 둘째, 높은 '비압력'은 응고 과정에서 결함을 억제하고 조직을 치밀하게 만드는 데 결정적인 역할을 합니다. 이 두 가지 핵심 변수를 정밀하게 제어함으로써 우리는 더 높은 기계적 강도와 내부 균질성을 가진 고품질의 주조품을 안정적으로 생산할 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 보고서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[S. Gaspar, J. Pasko]"의 논문 "[Pressing Speed, Specific Pressure and Mechanical Properties of Aluminium Cast]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: [https://doi.org/10.1515/afe-2016-0024]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.