다구치 방법을 활용한 Al-7%Si 합금의 세라믹 셸 주조 표면 거칠기 최적화

이 기술 요약은 Balwinder Singh, Pardeep Kumar, B.K. Mishra가 작성하여 International Journal of Surface Engineering & Materials Technology (2011)에 게재한 학술 논문 "Parametric Optimization of Casting Surface Roughness Produced by Ceramic Shell Investment Casting Process"를 기반으로 합니다. CASTMAN의 기술 전문가들이 분석하고 요약했습니다.

키워드

- 주요 키워드: 세라믹 셸 주조 표면 거칠기

- 보조 키워드: 다구치 방법, Al-7%Si 합금, 주조 공정 최적화, 인베스트먼트 주조, 주형 예열 온도

Executive Summary

- 과제: 여러 공정 변수의 상호작용으로 인해 Al-7%Si 합금의 세라믹 셸 인베스트먼트 주조에서 일관되고 우수한 표면 거칠기를 달성하는 것은 매우 어렵습니다.

- 방법: 본 연구는 주형 예열 온도, 입도 번호(스터코 크기), 소성 온도, 주입 온도의 네 가지 핵심 공정 변수가 표면 거칠기에 미치는 영향을 평가하기 위해 다구치(Taguchi) L9 직교배열 실험계획법을 적용했습니다.

- 핵심 발견: 주형 예열 온도, 입도 번호, 소성 온도는 표면 거칠기를 결정하는 가장 중요한 변수인 반면, 주입 온도는 통계적으로 유의미한 영향을 미치지 않았습니다.

- 결론: 이 세 가지 핵심 변수를 최적의 수준(주형 예열 350°C, 입도 번호 65 AFS, 소성 온도 800°C)으로 제어함으로써 2.09µm의 예측된 최적 표면 거칠기를 달성할 수 있었으며, 이는 확인 실험을 통해 검증되었습니다.

과제: 이 연구가 주조 전문가에게 중요한 이유

항공우주, 자동차 부품 등 정밀 산업에서는 최종 제품의 성능과 수명에 직결되는 '니어넷셰이프(near net shape)' 주조 기술이 필수적입니다. 특히 세라믹 셸 인베스트먼트 주조는 복잡한 형상과 우수한 표면 품질을 구현할 수 있어 널리 사용됩니다. 그러나 Al-7%Si와 같은 알루미늄 합금 주조 시, 높은 표면 거칠기는 피로 강도를 저하시키고 후가공 비용을 증가시키는 주요 원인이 됩니다. 수많은 공정 변수들이 복합적으로 표면 품질에 영향을 미치기 때문에, 어떤 변수가 결정적인 역할을 하는지 파악하고 최적의 조합을 찾는 것은 현장의 엔지니어들에게 큰 과제였습니다. 이 연구는 바로 이 문제를 해결하기 위해 시작되었습니다.

접근법: 연구 방법론 분석

본 연구는 Al-7%Si 합금의 세라믹 셸 인베스트먼트 주조 공정에서 표면 거칠기에 영향을 미치는 핵심 변수를 식별하고 최적화하기 위해 다구치 실험계획법을 채택했습니다.

- 재료: 주조 금속으로는 Al-7%Si 합금이 사용되었으며, 왁스 패턴은 파라핀 왁스, 비즈 왁스, 몬탄 왁스를 50:30:20 비율로 혼합하여 제작했습니다. 프라이머리 슬러리는 지르콘 플라워와 용융 실리카를, 백업 슬러리는 용융 실리카 분말을 콜로이드 실리카 솔과 혼합하여 사용했습니다.

- 핵심 변수: 표면 거칠기에 영향을 미칠 것으로 예상되는 네 가지 주요 공정 변수를 선정하고, 각 변수마다 3개의 수준(Level)을 설정했습니다.

- A: 주형 예열 온도 (°C): 150, 250, 350

- B: 입도 번호 (AFS No.): 25, 45, 65

- C: 소성 온도 (°C): 800, 900, 1000

- D: 주입 온도 (°C): 650, 700, 750

- 실험 설계: 4개 변수와 3개 수준을 모두 조합하는 전인자실험(3^4 = 81회) 대신, 다구치 L9(3^4) 직교배열표를 사용하여 단 9회의 실험만으로 변수들의 영향을 효율적으로 평가했습니다. 각 실험 조건마다 3개의 시편을 제작하여 결과의 신뢰도를 높였습니다. 표면 거칠기(Ra)는 광학 프로파일로미터(Wyko NT1100)를 사용하여 측정되었습니다.

핵심 발견: 주요 결과 및 데이터

실험 결과 분석을 통해 표면 거칠기에 대한 각 공정 변수의 영향력과 최적의 조합을 명확히 규명했습니다.

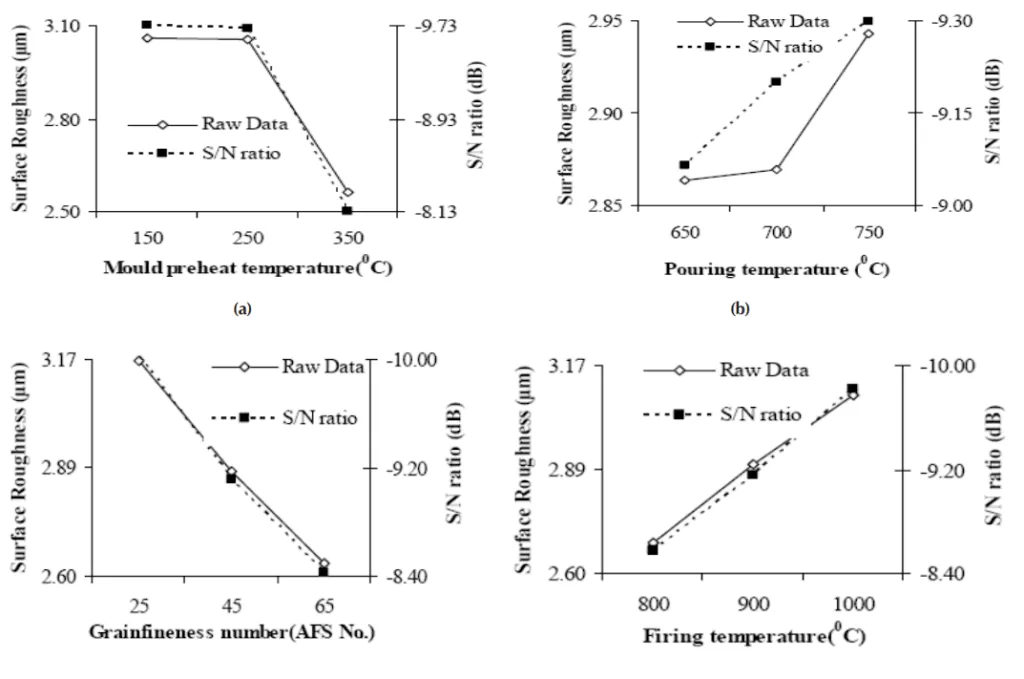

발견 1: 주형 예열 온도, 입도, 소성 온도가 표면 품질의 핵심 동인

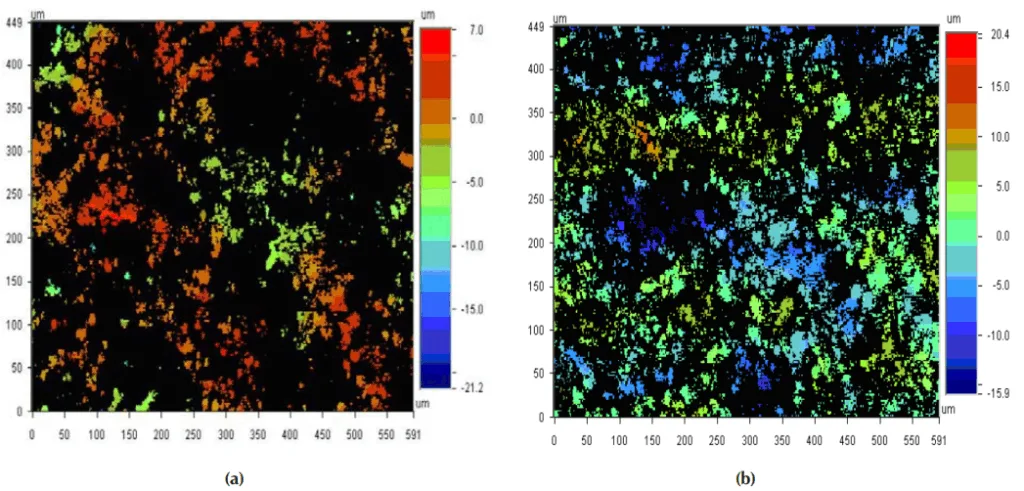

분산 분석(ANOVA) 결과(Table 4)와 주효과도(Figure 5)는 표면 거칠기에 가장 큰 영향을 미치는 세 가지 변수를 명확히 보여줍니다. - 주형 예열 온도(A): 예열 온도를 150°C에서 350°C로 높이자 평균 표면 거칠기(Ra)가 3.06µm에서 2.56µm으로 크게 개선되었습니다. 이는 S/N비 분석에서 44.01%의 가장 높은 기여율(P%)을 보이며 가장 중요한 변수임이 입증되었습니다. Figure 6은 150°C(a)와 350°C(b)에서 제작된 주물 표면의 2차원 플롯으로, 고온 예열이 훨씬 매끄러운 표면을 만든다는 것을 시각적으로 보여줍니다. - 입도 번호(B) 및 소성 온도(C): 입도 번호가 클수록(스터코 입자가 고울수록), 소성 온도가 낮을수록 표면 거칠기가 개선되는 경향을 보였습니다. 이 두 변수는 각각 33.25%와 19.84%의 기여율을 보이며 표면 품질에 유의미한 영향을 미쳤습니다. 반면, 주입 온도(D)는 본 실험 범위 내에서 통계적으로 유의미한 영향을 미치지 않았습니다.

발견 2: 최적 공정 조건 조합 및 예측 모델 검증

S/N비 분석을 통해 각 변수의 최적 수준은 다음과 같이 결정되었습니다. - A3: 주형 예열 온도 350°C - B3: 입도 번호 65 AFS - C1: 소성 온도 800°C - D1: 주입 온도 650°C

이 최적 조건을 조합하여 예측된 표면 거칠기 값은 2.09µm였습니다. 예측 모델의 신뢰성을 검증하기 위해 최적 조건에서 확인 실험을 3회 수행한 결과, 평균 표면 거칠기는 2.40µm로 측정되었습니다. 이 값은 예측된 평균의 95% 신뢰 구간(1.76 < SR < 2.42) 내에 포함되어, 본 연구에서 도출된 최적 조건이 매우 신뢰할 수 있음을 입증했습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 Al-7%Si 합금의 표면 품질 개선을 위해 주형 예열 온도를 350°C로 높이고, 입도 번호 65의 고운 스터코를 사용하며, 소성 온도를 800°C로 설정하는 것이 효과적임을 시사합니다. 이는 공정 최적화를 위한 명확한 가이드라인을 제공합니다.

- 품질 관리팀: 논문의 Table 4(ANOVA) 데이터는 각 공정 변수가 표면 거칠기 변동에 미치는 기여도를 정량적으로 보여줍니다. 이를 통해 품질 변동의 주요 원인을 파악하고, 핵심 변수(주형 예열 온도, 입도)에 대한 공정 관리 기준을 더욱 강화할 수 있습니다.

- 설계 엔지니어: 이 연구 결과는 최종 부품의 표면 특성이 스터코 입자 크기(입도 번호)와 같은 공정 변수에 의해 직접적으로 제어될 수 있음을 보여줍니다. 이는 특정 표면 질감이 요구되는 부품을 설계할 때, 초기 설계 단계부터 제조 공정을 고려하는 것의 중요성을 강조합니다.

논문 상세 정보

Parametric Optimization of Casting Surface Roughness Produced by Ceramic Shell Investment Casting Process

1. 개요:

- 제목: Parametric Optimization of Casting Surface Roughness Produced by Ceramic Shell Investment Casting Process

- 저자: Balwinder Singh, Pardeep Kumar and B.K. Mishra

- 발행 연도: 2011

- 저널/학회: International Journal of Surface Engineering & Materials Technology, Vol. 1 No. 1 July-Dec. 2011

- 키워드: Ceramic Shell Investment Casting Process; Taguchi Method; Surface Roughness; Optimization

2. 초록:

본 논문에서는 Al-7%Si 합금의 세라믹 셸 인베스트먼트 주조 공정에 다구치 접근법을 적용하여, 노이즈 팩터의 존재와 무관하게 더 우수하고 일관된 주물 표면 거칠기를 제공할 가장 영향력 있는 제어 인자를 결정하고자 한다. 주형 예열 온도, 입도 번호(스터코 크기), 소성 온도, 주입 온도와 같은 공정 변수가 세라믹 셸 인베스트먼트 주물의 표면 거칠기에 미치는 영향을 평가하기 위해 다구치 파라미터 설계 및 최적화 접근법이 사용되었다. 결과는 주형 예열 온도, 입도 번호(스터코 크기), 소성 온도가 Al-7%Si 합금 주물의 표면 거칠기를 결정하는 데 중요한 변수임을 나타낸다. 주입 온도는 중요하지 않은 변수이다. 세라믹 셸 인베스트먼트 주조 공정으로 생산된 Al-7%Si 합금 주물의 예측된 최적 표면 거칠기 값은 2.09µm이며, 이 결과는 추가 실험을 통해 확인되었다.

3. 서론:

세라믹 셸 인베스트먼트 주조는 항공우주 산업, 자동차 부품, 수공구의 니어넷셰이프 주조 요구사항을 만족시킬 잠재력을 가진 기술 중 하나이다. 이 공정은 복잡한 디테일과 치수 안정성을 갖춘 완벽한 표면 품질을 제공하기 때문에 선호되는 주조 방법이다. 이 공정은 왁스 복제 패턴으로 만든 내화성 셸 주형을 사용하여 금속 주물을 생산하는 것을 포함한다. 이러한 주물에 대한 요구사항 중 하나는 추가적인 마무리 및 연마에 드는 비용을 줄이기 위해 가능한 한 왁스 패턴 표면을 정확하게 복제하는 것이다. 알루미늄 합금 인베스트먼트 주물은 뛰어난 특성 때문에 많은 응용 분야에서 광범위하게 사용되어 왔다. 높은 표면 거칠기는 알루미늄 주물의 피로 강도를 크게 감소시킬 수 있다. 본 연구의 목적은 Al-7%Si 합금 주물의 품질(표면 거칠기)에 영향을 미치는 세라믹 셸 인베스트먼트 주조 공정의 변수를 조사하고 최적화하는 것이다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 합금의 세라믹 셸 인베스트먼트 주조에서 최종 제품의 표면 품질은 피로 수명과 직결되는 중요한 요소이다. 다수의 공정 변수가 복합적으로 작용하여 표면 거칠기를 결정하므로, 각 변수의 영향을 체계적으로 분석하고 최적의 조건을 찾는 것이 필요하다.

이전 연구 현황:

이전 연구들은 셸 및 주입 온도가 기계적 특성에 미치는 영향(Li Y.M. and Li R.D.), 주형 예열의 효과(Michael J Hendricks), 소성 공정의 중요성 등을 개별적으로 다루었으나, 여러 핵심 변수들의 상호작용을 고려한 종합적인 표면 거칠기 최적화 연구는 부족했다.

연구 목적:

본 연구의 목적은 Al-7%Si 합금의 세라믹 셸 인베스트먼트 주조 공정에서 표면 거칠기에 영향을 미치는 주요 공정 변수(주형 예열 온도, 입도 번호, 소성 온도, 주입 온도)를 식별하고, 다구치 방법을 사용하여 최상의 표면 품질을 얻기 위한 최적의 공정 조건 조합을 찾는 것이다.

핵심 연구:

다구치 L9 직교배열 실험을 통해 네 가지 공정 변수가 표면 거칠기에 미치는 영향을 분석했다. S/N비와 분산 분석(ANOVA)을 사용하여 각 변수의 통계적 유의성과 기여도를 평가하고, 이를 바탕으로 최적의 공정 조건을 도출한 후 확인 실험을 통해 모델의 타당성을 검증했다.

5. 연구 방법론

연구 설계:

본 연구는 다구치 파라미터 설계 접근법을 사용했다. 4개의 3수준 공정 변수를 연구하기 위해 L9 직교배열표를 실험 매트릭스로 사용했다. 표면 거칠기 특성은 '망소특성(the-lower-the-better)'으로 정의하고, 실험 결과를 S/N(Signal-to-Noise)비로 변환하여 분석했다.

데이터 수집 및 분석 방법:

각 실험 조건에서 생산된 주물 시편의 표면 거칠기(Ra)를 광학 프로파일로미터로 측정했다. 수집된 데이터는 평균값과 S/N비를 계산하는 데 사용되었다. 분산 분석(ANOVA)을 수행하여 각 공정 변수가 표면 거칠기에 미치는 통계적 유의성을 판단하고 기여율을 계산했다.

연구 주제 및 범위:

연구는 Al-7%Si 합금의 세라믹 셸 인베스트먼트 주조 공정에 국한되었다. 연구된 공정 변수는 주형 예열 온도(150-350°C), 입도 번호(25-65 AFS No.), 소성 온도(800-1000°C), 주입 온도(650-750°C)였다. 왁스 패턴, 슬러리 조성, 주입 시간 등 다른 변수들은 실험 동안 고정되었다.

6. 주요 결과:

주요 결과:

- 주형 예열 온도, 입도 번호, 소성 온도는 표면 거칠기에 통계적으로 유의미한 영향을 미치는 주요 변수이다.

- 주입 온도는 실험 범위 내에서 표면 거칠기에 유의미한 영향을 미치지 않았다.

- 표면 거칠기를 최소화하기 위한 최적의 공정 조건은 주형 예열 온도 350°C(A3), 입도 번호 65(B3), 소성 온도 800°C(C1), 주입 온도 650°C(D1)이다.

- 최적 조건에서 예측된 표면 거칠기는 2.09µm이며, 확인 실험 결과(2.40µm)는 예측 모델의 95% 신뢰 구간 내에 있어 모델의 타당성을 입증했다.

- 주형 예열 온도가 150°C에서 350°C로 증가했을 때 표면 품질이 현저하게 개선되었다.

그림 이름 목록:

- Fig. 1: Ishikawa Cause Effect Diagram of Ceramic Shell Investment Casting Process

- Fig. 2: Wax Expandable Pattern

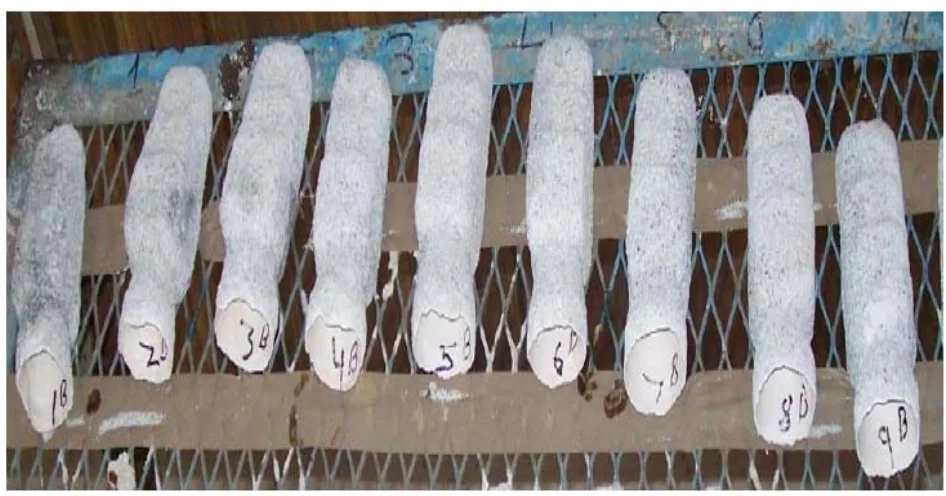

- Fig. 3: Ceramic Shell Moulds Castings of Al-7%Si Alloy

- Fig. 4: Castings of Al-7%Si Alloy

- Fig. 5: (a, b, c, d). Effects of Process Parameters on Surface Roughness (Raw Data) and S/N Ratio (Main Effects)

- Fig. 6 (a, b): Two Dimensional Plots of Surface Roughness of the Al-7%Si Alloy Castings at Mould Preheat Temperature150°C and 350°C Respectively

7. 결론:

- 주형 예열 온도, 입도 번호, 소성 온도는 표면 거칠기에 상당한 영향을 미친다. 더 높은 주형 예열 온도는 주형-금속 반응 없이 매끄러운 표면을 만들었다.

- 최소 표면 거칠기를 위한 최적의 수준은 주형 예열 온도(A3), 입도 번호(B3), 소성 온도(C1), 주입 온도(D1)이다.

- 표면 거칠기에 대한 예측된 최적 범위는 1.60 < SR < 2.58 이다.

- 예측된 평균 표면 거칠기의 95% 신뢰 구간은 1.76 < SR < 2.42 이다.

8. 참고 문헌:

- [6] Li, Y.M. and Li, R.D. (2001), "Effect of Process Variables on Micro Porosity and Mechanical Properties in an Investment Cast Aluminium Alloy', Science and Technology of Advanced Materials, 2, pp. 277-280.

- [7] Pearce, J. (2001), Progress in Aluminium Base Castings, Metal Casting Technol (Australia), Vol. 47(4), pp. 29-32.

- [8] Stefanescu, D.M., Delannoy, P., Piwonka, T.S. and Kacar, S. (1991), "An Investigation on the Role of Sand-Metal Contact Angle in the Formation of Casting Penetration Defects", AFS Transactions, Vol. 99, p. 761

- [9] Puertas Arbizu, I. and Luis Perez, C.J. (2003), "Surface Roughness Prediction by Factorial Design of Experiments in Turning Processes, J. Mater. Process. Technol, 143-144, pp. 390-396.

- [10] Jiang, H., Bowen, P. and Knott, J.F. (1999), "Fatigue Performance of a Cast Aluminium Alloy Al-7Si-Mg With Surface Defects", Journal of Materials Science, 34, pp. 719-725

- [11] Clegg, A.J. (1980), The Shaw Process-a Review, Foundry Trade J., pp. 429-438

- [12] David Browne, J. and Denis, O. Mahoney (December 2001), "Interface Heat Transfer in Investment Casting of Aluminium Alloys", Metallurgical and Materials Transactions A, Vol. 32A, p. 3055.

- [13] Michael, J. Hendricks (June 1991), “Processing and Firing Influences on Ceramic Shell Materials", Foundry Trade Journal.

- [14] Beeley, P.R. and Smart, R.F. (1995), Investment Casting, 1st Edition, The University Press, Cambridge, UK, pp. 99–102.

- [15] Alauddin, M., El Baradie, M.A. and Hashmi, M.S.J. (1995), "Computer Aided Analysis of a Surface Roughness Model for End Milling", J. Mater. Process., Technol. 55, pp. 123-127.

- [16] Ross, P.J. (1988), Taguchi Techniques for Quality Engineering, McGraw-Hill Book Company, New York.

- [17] Roy, R.K. (1990), A Primer on Taguchi Method, Van Nostrand Reinhold, New York.

- [18] Singh, Balwinder, Kumar, Pradeep and Mishra, B.K. (2006), "Experimental Investigation of Wax Blends in Investment Casting Process", Indian Foundry Journal, Vol. 52, No. 3/ March, pp. 29-36

- [19] Singh, Balwinder, Kumar, Pradeep and Mishra, B.K. (2006), "Parametric Optimization of Slurry Composition used in Ceramic Shell Investment Casting Process through Taguchi Method", Indian Foundry Journal, Vol. 52, No. 10/Oct, pp. 25-33

- [20] Kumar, S., Kumar, P. and Shan, H.S. (2006), "Parametric Optimization of Surface Roughness Castings Produced by Evaporative Pattern Casting Process, Materials Letters, 60, pp. 3048-3053

- [21] Singh, S., Shan, H.S.and Kumar, P. (2002), "Parametric Optimization of Magnetic-Field-Assisted Abrasive Flow Machining by the Taguchi Method", Quality and Reliability Engineering International, Vol. 18, pp. 273-283.

전문가 Q&A: 주요 질문과 답변

Q1: 왜 전인자실험(81회) 대신 다구치 방법(9회)을 선택했나요?

A1: 다구치 방법은 더 적은 수의 실험으로 공정 변수가 최종 결과에 미치는 영향을 체계적으로 파악할 수 있는 강력한 실험설계법입니다. 본 연구에서는 4개의 3수준 변수를 평가하기 위해 단 9회의 실험만으로 주요 영향과 최적 조건을 효율적으로 찾아낼 수 있었습니다. 이는 시간과 비용을 크게 절감하면서도 통계적으로 신뢰할 수 있는 결론을 도출하는 데 매우 효과적입니다.

Q2: 분석된 네 가지 변수 중 표면 거칠기에 가장 큰 영향을 미친 변수는 무엇이었나요?

A2: Table 4의 분산 분석(ANOVA) 결과에 따르면, 주형 예열 온도(A)가 가장 결정적인 영향을 미쳤습니다. S/N비 분석에서 주형 예열 온도의 기여율(P%)은 44.01%로, 다른 모든 변수보다 높았습니다. 이는 안정적이고 우수한 표면 품질을 확보하기 위해 주형 예열 온도를 정밀하게 제어하는 것이 가장 중요하다는 것을 의미합니다.

Q3: 주입 온도가 표면 거칠기에 유의미한 영향을 미치지 않은 이유는 무엇인가요?

A3: 논문에 따르면, 실험이 수행된 650°C에서 750°C 범위 내에서 주입 온도는 표면 거칠기에 통계적으로 유의미한 변화를 일으키지 않았습니다. 이는 해당 온도 범위가 Al-7%Si 합금의 유동성 및 주형 충진에 이미 충분하여, 온도 변화가 표면 복제성에 미치는 영향이 다른 변수들(예: 주형 온도, 입도)에 비해 상대적으로 작았기 때문일 수 있습니다.

Q4: 예측된 최적 표면 거칠기 값과 확인 실험 결과는 얼마나 일치했나요?

A4: 최적 조건(A3B3C1D1)에서 예측된 표면 거칠기 값은 2.09µm였습니다. 이후 동일한 조건에서 수행된 확인 실험의 평균값은 2.40µm로 측정되었습니다. 이 실험값은 계산된 95% 신뢰 구간(1.76µm ~ 2.42µm) 내에 정확히 포함되어, 다구치 방법을 통해 도출된 예측 모델이 실제 공정 결과를 매우 잘 설명하고 있음을 보여줍니다.

Q5: 이 연구에서 S/N비(Signal-to-Noise ratio)를 사용한 실질적인 이유는 무엇인가요?

A5: S/N비는 단순히 평균적인 성능뿐만 아니라, 결과의 일관성(변동성)까지 함께 평가하는 품질 척도입니다. 이 연구에서는 '망소특성(값이 낮을수록 좋음)'을 기준으로 S/N비를 계산했습니다. 높은 S/N비는 평균 표면 거칠기가 낮을 뿐만 아니라, 제어할 수 없는 노이즈 요인에도 불구하고 결과가 안정적이고 반복성이 높다는 것을 의미합니다. 따라서 S/N비를 최적화하는 것은 가장 우수하고 강건한(robust) 공정 조건을 찾는 것을 목표로 합니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 Al-7%Si 합금의 세라믹 셸 주조 표면 거칠기를 개선하기 위해 어떤 공정 변수에 집중해야 하는지에 대한 명확하고 데이터 기반의 해답을 제시합니다. 주형 예열 온도, 입도 번호, 소성 온도를 최적의 수준으로 제어하는 것이 일관되게 매끄러운 표면을 얻는 핵심이라는 사실이 입증되었습니다. 이러한 발견은 후가공 비용 절감, 제품의 피로 수명 향상, 그리고 전반적인 생산성 증대로 이어질 수 있는 중요한 실무적 통찰을 제공합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "Balwinder Singh 외"가 작성한 논문 "Parametric Optimization of Casting Surface Roughness Produced by Ceramic Shell Investment Casting Process"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: International Journal of Surface Engineering & Materials Technology, Vol. 1 No. 1 July-Dec. 2011, ISSN: 2249-7250

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.