ADC12 알루미늄 다이캐스팅: 다구치 방법을 활용한 기공률 최소화 및 품질 혁신

이 기술 요약은 Veeresh G Balikai 외 저자가 2018년 International Journal of Pure and Applied Mathematics에 발표한 논문 "Optimization of process parameters of High Pressure Die Casting process for ADC12 Aluminium alloy using Taguchi method"를 기반으로 하며, CASTMAN의 기술 전문가를 위해 분석 및 요약되었습니다.

키워드

- 주요 키워드: ADC12 알루미늄 다이캐스팅

- 보조 키워드: 고압 다이캐스팅, HPDC 공정 최적화, 다구치 방법, 주조 기공률, 공정 변수

핵심 요약

- 도전 과제: ADC12 알루미늄 고압 다이캐스팅 제품에서 빈번하게 발생하는 기공률은 불량률을 높이고 생산성을 저하시키는 핵심 문제입니다.

- 연구 방법: 다구치(Taguchi) 파라미터 설계 접근법을 사용하여 주입 온도, 사출 압력, 플런저 속도 등 4가지 핵심 공정 변수를 5가지 수준으로 변경하며 최적의 조합을 찾는 실험을 수행했습니다.

- 핵심 발견: 1단 플런저 속도(기여도 34.012%)와 2단 플런저 속도(기여도 31.602%)가 기공률 형성에 가장 큰 영향을 미치는 변수임이 분산분석(ANOVA)을 통해 입증되었습니다.

- 결론: 체계적인 실험 계획법을 통해 ADC12 알루미늄 다이캐스팅 공정의 최적 조건을 설정함으로써 기공률을 최소화하고 주조 품질을 획기적으로 개선할 수 있습니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차, 항공우주, 전자 산업에서 널리 사용되는 ADC12 알루미늄 합금의 고압 다이캐스팅(HPDC) 공정은 복잡한 형상의 부품을 높은 생산성으로 제조할 수 있는 효율적인 방법입니다. 하지만 가장 흔하게 발생하는 결함인 '기공(Porosity)'은 업계의 오랜 골칫거리입니다. 용탕이 캐비티를 채우는 과정에서 발생하는 난류로 인한 가스 혼입이나 응고 수축으로 인해 발생하는 기공은 제품의 기계적 특성과 내압 기밀성을 저하시켜 불량률과 스크랩률을 높이는 직접적인 원인이 됩니다. 이는 곧 생산성 저하와 원가 상승으로 이어지므로, 기공률을 최소화하는 것은 HPDC 제조업체의 핵심 과제입니다. 이 연구는 바로 이 문제를 해결하기 위해 공정 변수를 최적화하는 과학적인 접근법을 제시합니다.

접근법: 연구 방법론 분석

본 연구는 ADC12 알루미늄 합금의 HPDC 공정에서 기공률을 최소화하기 위해 다구치(Taguchi) 기법을 활용한 실험적 연구를 수행했습니다. 연구의 신뢰성을 확보하기 위해 다음과 같은 체계적인 방법론을 적용했습니다.

- 재료: ADC12 알루미늄 합금

- 장비: 400T HMT 모델 고압 다이캐스팅 머신

- 핵심 공정 변수 (제어 인자): 기공 발생에 영향을 미치는 주요 4가지 변수를 선정했습니다.

- 주입 온도 (Pouring Temperature, T): 660°C ~ 700°C

- 사출 압력 (Injection Pressure, P): 160 kg/m³ ~ 200 kg/m³

- 1단 플런저 속도 (Plunger Velocity-1st, V₁): 0.26 m/s ~ 0.3 m/s

- 2단 플런저 속도 (Plunger Velocity-2nd, V₂): 2.6 m/s ~ 3.0 m/s

- 실험 설계: 4개의 변수를 각각 5개 수준(Level)으로 설정하여 실험을 설계했으며, 이에 따라 L25 직교배열표(Orthogonal Array)를 사용했습니다. 총 25개의 조합에 대해 실험을 수행했습니다.

- 품질 특성 측정: 각 실험 조건에서 생산된 주조품 3개의 밀도를 아르키메데스 원리를 이용해 측정하고, 이론 밀도(2.67 g/cm³)와 비교하여 기공률(%)을 계산했습니다.

- 데이터 분석: 결과의 변동을 분석하기 위해 신호 대 잡음비(S/N ratio)를 계산했으며(망소익 특성), 분산분석(ANOVA)을 통해 각 공정 변수가 기공률에 미치는 영향의 유의성과 기여도를 평가했습니다.

핵심 발견: 주요 결과 및 데이터

실험 및 데이터 분석을 통해 ADC12 합금의 기공률에 영향을 미치는 공정 변수들의 중요도와 최적의 조건을 명확히 규명했습니다.

발견 1: 플런저 속도가 기공률 형성의 가장 지배적인 요인

분산분석(ANOVA) 결과(Table 4), 4개의 공정 변수 중 기공률에 가장 큰 영향을 미치는 것은 1단 플런저 속도와 2단 플런저 속도인 것으로 나타났습니다.

- 1단 플런저 속도(V₁)의 기여도는 34.012%로 가장 높았으며, 이는 용탕이 슬리브 내에서 공기를 혼입하지 않고 안정적으로 전진하는 데 결정적인 역할을 함을 시사합니다.

- 2단 플런저 속도(V₂)의 기여도는 31.602%로, 캐비티 충전 시 용탕의 흐름 패턴과 가스 혼입에 지대한 영향을 미치는 핵심 변수임이 확인되었습니다.

- 반면, 주입 온도(T)는 11.245%, 사출 압력(P)은 2.134%의 기여도를 보여 상대적으로 영향력이 적었습니다.

발견 2: 기공률 최소화를 위한 최적 공정 조건 규명

본 연구는 실험 결과를 바탕으로 ADC12 알루미늄 합금의 기공률을 최소화할 수 있는 최적의 공정 변수 조합을 다음과 같이 도출했습니다.

- 주입 온도: 660°C (Level 1)

- 사출 압력: 190 kg/cm² (Level 4)

- 1단 플런저 속도: 0.3 m/s (Level 5)

- 2단 플런저 속도: 3.0 m/s (Level 5)

이 최적 조건 조합은 실험에서 가장 낮은 기공률(0.01738%, Trial 21)을 보인 조건과 매우 유사하며, 체계적인 접근을 통해 고품질 주조품을 안정적으로 생산할 수 있는 기반을 제공합니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 현장의 엔지니어들에게 다음과 같은 구체적인 통찰을 제공합니다.

- 공정 엔지니어: 기공률 저감을 위해 다른 어떤 변수보다 1단 및 2단 플런저 속도의 정밀한 제어에 집중해야 합니다. 특히, 더 높은 1단 및 2단 속도(각각 0.3 m/s, 3.0 m/s)가 기공률 감소에 효과적일 수 있음을 시사합니다.

- 품질 관리팀: 논문의 Table 3 데이터는 공정 조건의 미세한 변화가 기공률을 0.017%에서 4.07%까지 극적으로 변화시킬 수 있음을 보여줍니다. 이는 플런저 속도와 같은 핵심 변수에 대한 공정 모니터링을 강화하고, 이를 품질 검사 기준에 반영할 필요가 있음을 의미합니다.

논문 상세 정보

Optimization of process parameters of High Pressure Die Casting process for ADC12 Aluminium alloy using Taguchi method

1. 개요:

- 제목: Optimization of process parameters of High Pressure Die Casting process for ADC12 Aluminium alloy using Taguchi method

- 저자: Veeresh G Balikai, I G Siddlingeshwar, Mahesh Gorwar

- 발행 연도: 2018

- 학술지/학회: International Journal of Pure and Applied Mathematics

- 키워드: Optimisation, DOE, Taguchi Method, HPDC, Process parameters, Porosity

2. 초록:

고압 다이캐스팅(HPDC) 제품의 품질 향상을 위해 다이캐스팅 공정 변수를 최적화하는 연구가 수행되었으며, 이는 HPDC 제품의 중소 및 대규모 제조업체에게 도전 과제입니다. 본 연구에서는 ADC12 알루미늄 합금의 다이캐스팅 공정 변수를 최적화하기 위해 실험적 연구 접근법을 사용했습니다. 연구 대상으로는 ADC12 알루미늄 합금 부품이 선택되었으며, 목표는 이 부품들의 기공률을 줄여 양질의 주조품을 얻는 것이었습니다. 기공은 알루미늄 고압 다이캐스팅에서 빈번하게 발생하는 가장 흔한 결함으로, 불량률과 스크랩률을 증가시키고 생산성을 저하시킵니다. 기공 형성은 다이캐스팅 공정과 밀접하게 관련되어 있습니다.

3. 서론:

고압 다이캐스팅(HPDC) 공정은 자동차, 항공우주, 국방 및 기타 산업을 위해 복잡하고 얇거나 두꺼운 벽을 가진 부품을 경제적으로, 높은 생산성과 치수 정확도로 생산하는 효율적인 제조 공정입니다. ADC12 기반 합금은 저비용, 우수한 기계적 특성, 높은 내식성을 가진 경량 부품을 생산하기 위해 HPDC 공정 분야에서 널리 사용되어 왔습니다. ADC12 알루미늄 합금의 고압 다이캐스팅에서 기공은 캐비티 충전 중 용탕의 난류 흐름으로 인한 공기/가스 및 산화물의 혼입으로 인해 발생하는 가장 흔한 결함입니다. 이 결함은 가스 기공, 수축 기공, 유동 기공으로 분류됩니다. 주조품의 기공 존재는 기계적 특성과 내압 기밀성에 영향을 미칩니다.

4. 연구 요약:

연구 주제의 배경:

ADC12 알루미늄 합금의 HPDC 공정에서 발생하는 기공 결함은 제품 품질을 저하시키고 생산 비용을 증가시키는 주요 원인입니다. 이 기공 형성은 여러 독립적인 공정 변수에 의해 결정됩니다.

이전 연구 현황:

다수의 기존 문헌들은 HPDC 공정 변수가 기공 형성에 미치는 영향에 초점을 맞추고 있습니다. Verran 등(2008), Tsoukalas(2003), Syrcos(2003) 등의 연구들은 다구치 기법과 같은 실험 계획법을 사용하여 사출 파라미터가 기공률에 미치는 영향을 조사하고 최적화하려는 시도를 해왔습니다.

연구 목적:

본 연구의 초점은 선택된 공정 변수들이 주조 기공률에 미치는 영향을 조사하고, 다구치 파라미터 설계 접근법을 사용하여 ADC12 알루미늄 합금 다이캐스팅의 기공 형성을 줄이는 것입니다. 궁극적인 목표는 HPDC 공정의 최적 공정 변수를 선택하여 기공 형성을 최소화하는 것입니다.

핵심 연구:

주입 온도, 사출 압력, 1단 플런저 속도, 2단 플런저 속도를 4가지 핵심 공정 변수로 선정했습니다. 각 변수에 대해 5개의 수준을 설정하고, L25 직교배열표에 따라 25가지 조건의 실험을 수행했습니다. 각 조건에서 생산된 주조품의 기공률을 측정하고, S/N비와 분산분석(ANOVA)을 통해 데이터 분석을 수행하여 기공률에 대한 각 변수의 영향도와 최적 조건을 도출했습니다.

5. 연구 방법론

연구 설계:

본 연구는 다구치(Taguchi)의 파라미터 설계 접근법을 기반으로 한 실험 계획법(DOE)을 사용했습니다. 4개의 5수준 인자를 평가하기 위해 L25 직교배열표를 실험 설계로 채택했습니다.

데이터 수집 및 분석 방법:

각 실험 조건마다 3개의 주조품 샘플을 제작했습니다. 아르키메데스 원리를 사용하여 각 주조품의 밀도를 측정하고, 이를 통해 평균 밀도와 기공률(%)을 계산했습니다. 수집된 기공률 데이터는 Minitab 16 소프트웨어를 사용하여 분석되었습니다. 품질 특성인 기공률은 '망소익(Lower the better)' 특성으로 간주하여 S/N비를 계산했으며, 분산분석(ANOVA)을 통해 각 공정 변수의 통계적 유의성과 기여도를 평가했습니다.

연구 주제 및 범위:

연구는 ADC12 알루미늄 합금을 사용하는 고압 다이캐스팅 공정에 국한됩니다. 연구된 공정 변수는 주입 온도, 사출 압력, 1단 플런저 속도, 2단 플런저 속도입니다. 연구의 목표는 이 변수들을 최적화하여 주조품의 기공률을 최소화하는 것입니다.

6. 주요 결과:

주요 결과:

- 분산분석(ANOVA) 결과, 1단 플런저 속도(기여도 34.012%)와 2단 플런저 속도(기여도 31.602%)가 기공률 형성에 가장 유의미한 영향을 미치는 것으로 나타났습니다.

- 주입 온도의 기여도는 11.245%였으며, 사출 압력의 기여도는 2.134%로 가장 낮았습니다.

- 기공률 최소화를 위한 최적 공정 조건은 주입 온도 660°C(1수준), 사출 압력 190 kg/cm²(4수준), 1단 플런저 속도 0.3 m/s(5수준), 2단 플런저 속도 3.0 m/s(5수준)로 결정되었습니다.

- 다구치 방법을 통한 공정 최적화가 ADC12 합금 주조품의 기공률을 줄이고 품질을 향상시키는 데 만족스러운 결과를 제공함을 확인했습니다.

그림 이름 목록:

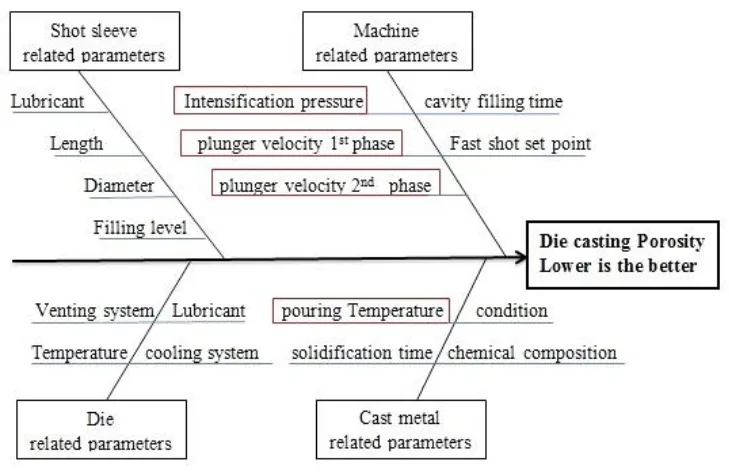

- Fig.1. Cause and effect diagram (Ishikawa diagram) for casting porosity

7. 결론:

실험 결과는 다이캐스팅 공정 변수의 변화가 알루미늄 합금 다이캐스팅의 기공 형성에 상당한 영향을 미친다는 것을 보여줍니다. 주입 온도, 증압 압력, 1단 플런저 속도, 2단 플런저 속도는 ADC12 알루미늄 합금 주조에서 기공 형성에 영향을 미치는 영향력 있는 공정 변수들입니다. 다구치 방법 파라미터 설계 접근법은 ADC12 합금의 HPDC 공정 변수 최적화를 위해 기공률을 줄이고 주조 품질을 향상시키는 만족스러운 결과를 제공했습니다.

8. 참고 문헌:

- [1] S. W. Choi, Y. C. Kim, J. I. Cho & C. S. Kang(2008), Influence of die casting process parameters on castability and properties of thin walled aluminium housings, International Journal of Cast Metals Research, 21:1-4, pp.330-333.

- [2] Murray, M.T. (2011) High pressure die casting of aluminium and its alloys, M Murray & Associates Pty Ltd, Australia.

- [3] G.O. Verran, R.P.K. Mendes, L.V.O. Dalla Valentina (2008), DOE applied to optimization of aluminium alloy die castings journal of materials processing technology, 200 pp.120125.

- [4] G.P.Syrcos (2003), Die casting process optimization using Taguchi method, journal of materials processing technology, 135, pp.68-74.

- [5] M.A. Irfan, D. Schwam, A. Karve, R. Ryder (2012), Porosity reduction and mechanical properties improvement in die cast engine blocks, Materials Science and Engineering A 535, pp.108 114.

- [6] V. D. Tsoukalas (2003), The effect of die casting machine parameters on porosity of aluminium die castings, International Journal of Cast Metals Research, 15:6, pp.581-588.

- [7] Guilherme Ourique Verran, Rui Patrick Konrad Mendes, Marco Aurelio Rossi, Influence of injection parameters on defects formation in die casting Al12Si1.3Cu alloy: Experimental results and numeric simulation, Journal of Materials Processing Technology, 179 (2006) pp.190195.

- [8] Anilchandra R. Adamane, Lars Arnberg, Elena Fiorese, Giulio Timelli, Franco Bonollo, (2015), Influence of Injection parameters on the porosity and tensile properties of High pressure die cast Al-Si Alloys: A Review, International Journal of Metalcasting, Volume 9, Issue 1.

- [9] Laihua Wang, Peter Turnley, Gary Savage (2011), Gas content in high pressure die castings, Journal of Materials Processing Technology 211, pp.15101515.

- [10] V.D. Tsoukalas (2008), Optimization of porosity formation in AlSi9Cu3 pressure die castings using genetic algorithm analysis, Materials and Design 29, pp.20272033.

- [11] Roy, R. K. Design of Experiments Using the Taguchi Approach: 16 Steps to Product and Process Improvement, 2001 (J. Wiley, New York).

- [12] Taguchi, G. and Konishi, S. Orthogonal Arrays and Linear Graphs, 1987 (American Supplier Institute, Dearborn, Michigan).

- [13] Quang-Cherng Hsu and Anh Tuan Do (2013), Minimum Porosity Formation in Pressure Die Casting by Taguchi Method, Mathematical Problems in Engineering.

- [14] Taguchi G. Introduction to quality engineering. 1st ed. New York: Asian Productivity Organization, UNIPUB; 1986.

- [15] Logothetis N. Total quality control. 2nd ed. UK: Prentice-Hall International Limited; 1992.

- [16] K.Ch.Apparao and Anil Kumar Birru, Optimization of Die casting process based on Taguchi approach, Materials Today: Proceedings 4 (2017) pp.18521859.

전문가 Q&A: 자주 묻는 질문

Q1: 이 실험에서 L25 직교배열표를 사용한 다구치 방법을 선택한 이유는 무엇입니까?

A1: 이 연구는 4개의 주요 공정 변수를 각각 5개의 다른 수준에서 평가하고자 했습니다. 4개의 5수준 인자를 조사하는 데 필요한 자유도(DOF)는 25이며, L25 직교배열표는 이러한 실험 조건을 최소한의 실험 횟수로 효율적으로 평가할 수 있는 가장 적합한 설계이기 때문입니다. 다구치 방법은 통계적으로 신뢰할 수 있는 결과를 얻으면서도 전체 실험 횟수를 줄여 시간과 비용을 절약할 수 있는 강력한 기법입니다.

Q2: 어떤 공정 변수가 기공률에 가장 큰 영향을 미쳤으며, 그 기여도는 어느 정도였습니까?

A2: 논문의 Table 4에 제시된 분산분석(ANOVA) 결과에 따르면, 1단 플런저 속도가 34.012%의 기여도로 기공률에 가장 큰 영향을 미쳤습니다. 그 뒤를 이어 2단 플런저 속도가 31.602%의 기여도를 보여, 두 플런저 속도 변수가 전체 변동의 약 65% 이상을 차지하는 핵심 요인임이 밝혀졌습니다.

Q3: 연구에서 ADC12 주조품의 기공률을 최소화하기 위해 찾은 구체적인 최적 조건은 무엇이었습니까?

A3: 연구 결론에 따르면 기공률 최소화를 위한 최적의 공정 조건 조합은 다음과 같습니다. - 주입 온도: 660°C (1수준) - 사출 압력: 190 kg/cm² (4수준) - 1단 플런저 속도: 0.3 m/s (5수준) - 2단 플런저 속도: 3.0 m/s (5수준)

Q4: 논문에서 언급된 '최악의 부품'과 '최상의 부품'은 어떤 실험 조건에 해당하며, 각각의 기공률은 얼마였습니까?

A4: 논문 본문에서 Table 3을 설명하며 언급된 바에 따르면, 6번째 실험(Trial 6) 조건에서 생산된 부품이 4.07073%라는 가장 높은 기공률을 보여 '최악의 부품'에 해당했습니다. 반면, 21번째 실험(Trial 21) 조건의 부품은 0.01738%라는 가장 낮은 기공률을 기록하여 '최상의 부품'으로 확인되었습니다.

Q5: 이 연구에서 기공률은 구체적으로 어떻게 측정되었습니까?

A5: 논문에 따르면, 주조품의 밀도는 아르키메데스의 원리를 이용하여 측정되었습니다. 이렇게 측정된 '겉보기 밀도(ρ_apparent)'와 기공이 전혀 없는 ADC12 합금의 '이론 밀도(ρ_th)', 즉 2.67 g/cm³를 공식 porosity(%) = [(ρ_th - ρ_apparent) / ρ_th] * 100에 대입하여 각 샘플의 기공률(%)을 정량적으로 계산했습니다.

Q6: 이 연구 결과에 따르면 사출 압력은 기공 형성에 어떤 역할을 합니까?

A6: Table 4의 분산분석 결과에서 사출(증압) 압력은 기공률 형성에 대한 기여도가 2.134%로, 조사된 4가지 변수 중 가장 낮았습니다. 이는 사출 압력이 기공에 영향을 미치기는 하지만, 본 실험 조건 하에서는 플런저 속도나 주입 온도에 비해 그 영향력이 상대적으로 미미하다는 것을 의미합니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 ADC12 알루미늄 다이캐스팅 공정에서 고질적인 문제였던 기공률을 제어하기 위해 다구치 방법이라는 체계적인 접근법이 얼마나 효과적인지를 명확히 보여줍니다. 특히 1단 및 2단 플런저 속도가 품질에 가장 결정적인 영향을 미친다는 사실은 현장 엔지니어들이 공정 개선의 우선순위를 정하는 데 중요한 기준을 제공합니다. 과학적 데이터에 기반한 공정 최적화는 불량률을 낮추고 생산성을 높이는 가장 확실한 방법입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Veeresh G Balikai]" 외 저자의 논문 "[Optimization of process parameters of High Pressure Die Casting process for ADC12 Aluminium alloy using Taguchi method]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: http://www.acadpubl.eu/hub/

- 이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.