최초 성공 주조: 다중물리 CAE 시뮬레이션이 알루미늄 휠 개발을 혁신하는 방법

이 기술 요약은 Mir Mehdi Hussain, Ramanathan SV, Raj C Thiagarajan이 작성하여 2015년 COMSOL 컨퍼런스(푸네)에서 발표한 학술 논문 "Multiphysics CAE Simulations of Casting Process for the First Time Right Product Development"을 기반으로 합니다. CASTMAN의 기술 전문가들이 분석하고 요약했습니다.

키워드

- 주요 키워드: 주조 공정 시뮬레이션

- 보조 키워드: 다중물리 CAE, 최초 성공 제품 개발, 알루미늄 합금 휠 주조, 응고 모델링, 열전달 시뮬레이션, 연성 유동 해석

핵심 요약

- 도전 과제: 주조 공정은 수많은 변수와 복합적인 물리 현상으로 인해 품질 저하, 결함 발생, 개발 지연 등의 불확실성을 내포하고 있습니다.

- 해결 방법: 알루미늄 합금 휠의 주조 공정을 대상으로 연성 유동, 상변화 열전달, 응고 과정을 결합한 다중물리 CAE 시뮬레이션 모델을 개발했습니다.

- 핵심 돌파구: 시뮬레이션을 통해 시간 경과에 따른 용탕의 유동, 온도 분포, 액상-고상 전이 과정을 시각적으로 분석하여 응고 패턴을 정밀하게 예측할 수 있음을 입증했습니다.

- 최종 결론: 주조 공정 시뮬레이션은 생산 전 가상 제품 개발을 가능하게 하여, 결함을 최소화하고 개발 기간을 단축시키는 '최초 성공(First Time Right)' 제품 개발을 실현하는 핵심 기술입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

주조는 6000년의 역사를 가진 제조 공정으로, 복잡한 부품을 저비용으로 생산하는 데 널리 사용됩니다. 하지만 자동차, 항공우주 등 고품질을 요구하는 산업에서는 주조 공정의 고질적인 문제에 직면합니다. 수많은 공정 변수와 복합적인 물리 현상이 얽혀 있어, 완전히 통제된 공정에서도 결함이 발생하곤 합니다. 이로 인해 주조는 '불확실성의 공정'으로도 불립니다.

특히 자동차 산업의 주요 부품인 알루미늄 휠 제조업체들은 글로벌 경쟁 심화와 빠른 모델 교체 주기로 인해 더 빠르고 우수한 품질의 제품을 개발해야 한다는 압박을 받고 있습니다. 기존의 시행착오 방식으로는 낮은 품질, 생산성 저하, 원자재 낭비 문제를 해결하기 어렵습니다. 따라서 제품 성능을 최적화하고, 품질을 개선하며, 결함을 줄이기 위한 물리 기반 모델링의 필요성이 그 어느 때보다 커졌습니다.

접근 방식: 방법론 분석

본 연구에서는 알루미늄 합금 휠의 주조 공정에서 발생하는 상변화 응고 과정을 분석하기 위해 다중물리 CAE 시뮬레이션을 수행했습니다. 이 시뮬레이션은 COMSOL Multiphysics 소프트웨어를 활용하여 진행되었습니다.

연구의 핵심은 다음과 같은 복합적인 물리 현상을 통합적으로 모델링하는 것입니다.

- 연성 층류 유동(Coupled Laminar Flow): 용융된 알루미늄 합금이 금형을 채우는 과정을 유체 속도(u)와 압력(p)을 통해 기술했습니다. (Eqs 1)

- 상변화 열전달(Phase Change Heat Transfer): 응고 과정에서 방출되는 잠열(latent heat)과 온도 변화를 고려한 열 전달을 모델링했습니다. 액상에서 고상으로 변하면서 발생하는 엔탈피(ΔH) 변화가 핵심 변수로 사용되었습니다. (Eqs 3, 4)

- 물리 현상 연계: 상변화 경계면에서의 속도를 고려하는 소스 항(F)을 통해 유동과 상변화 현상을 연계하여 시뮬레이션의 정확도를 높였습니다. (Eqs 2)

시뮬레이션은 일반적인 자동차 알루미늄 합금 휠의 CAD 모델을 기반으로 유한요소해석(FEA) 메시를 생성하여 진행되었습니다. 용융된 합금이 금형에 주입된 후, 시간에 따른 유동 속도, 압력, 온도, 상변화 부피 분율을 모니터링하여 공정 성능을 평가했습니다.

돌파구: 주요 발견 및 데이터

시뮬레이션을 통해 주조 공정의 핵심 단계인 응고 과정을 시간에 따라 정밀하게 시각화하고 분석할 수 있었습니다.

결과 1: 초기 응고 단계(15초)의 가시화

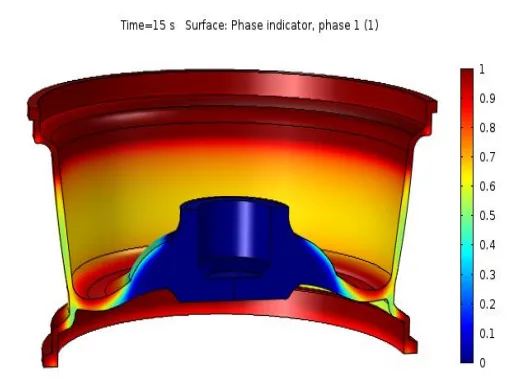

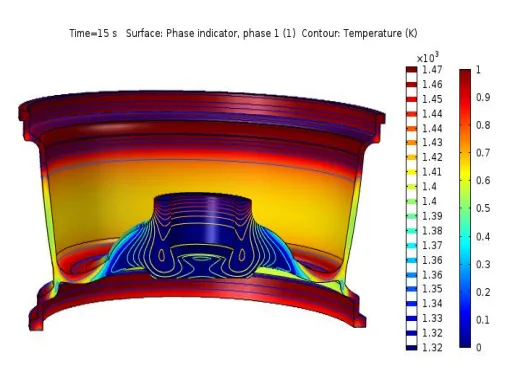

시뮬레이션 시작 후 15초 시점에서 액상-고상 전이 상태를 분석했습니다. 그림 3은 액상 부피 분율을 보여주며, 휠의 두꺼운 부분과 금형 접촉면에서부터 응고가 시작되는 것을 명확히 보여줍니다. 그림 5는 동일 시점의 온도 분포를 함께 나타낸 것으로, 응고가 진행되는 영역의 온도 변화를 정량적으로 확인할 수 있습니다. 이를 통해 초기 충전 및 응고 패턴을 파악하여 유동 경로상의 문제점을 조기에 식별할 수 있습니다.

결과 2: 응고 진행 단계(60초)의 심층 분석

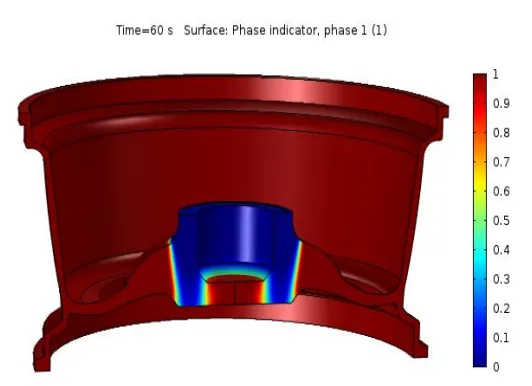

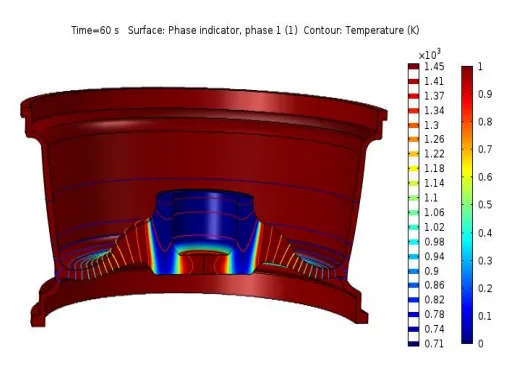

60초 경과 후의 상태를 분석한 결과, 응고가 상당히 진행되었음을 확인했습니다. 그림 4의 액상 부피 분율 플롯은 고상 영역이 넓어지고 액상 영역이 중앙부로 수축하는 과정을 보여줍니다. 그림 6의 온도 프로파일은 휠 전체의 온도가 낮아지면서 응고가 거의 완료 단계에 접어들었음을 나타냅니다. 이러한 시간 경과에 따른 데이터는 최종적으로 수축 기공(porosity)과 같은 결함이 발생할 수 있는 위치를 예측하는 데 결정적인 정보를 제공합니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 주조 공정의 다양한 담당자들에게 실질적인 통찰력을 제공합니다.

- 공정 엔지니어: 이 연구는 용탕 온도, 공정 시간, 압력, 냉각 시간과 같은 공정 변수들을 조정하여 충전 경로를 최적화하고, 낭비를 줄이며, 기공과 같은 결함을 최소화할 수 있음을 시사합니다.

- 품질 관리팀: 그림 5와 그림 6의 데이터는 특정 조건이 응고 패턴과 온도 분포에 미치는 영향을 명확히 보여줍니다. 이는 최종 제품의 기계적 물성을 예측하고 새로운 품질 검사 기준을 수립하는 데 활용될 수 있습니다.

- 설계 엔지니어: 시뮬레이션 결과는 특정 설계 형상이 응고 중 결함 형성에 어떻게 영향을 미치는지 보여줍니다. 이는 주조 방안(rigging) 설계나 제품의 초기 설계 단계에서 결함을 미연에 방지하는 중요한 고려사항이 될 수 있습니다.

논문 상세 정보

**Multiphysics CAE Simulations of Casting Process for the First Time Right Product Development

1. 개요:

- 제목: Multiphysics CAE Simulations of Casting Process for the First Time Right Product Development

- 저자: Mir Mehdi Hussain, Ramanathan SV, and Raj C Thiagarajan

- 발표 연도: 2015

- 발표 학회: the Proceedings of the 2015 COMSOL Conference in Pune

- 키워드: Casting, product development, physics based modeling, Coupled flow, Heat Transfer, phase change Solidification

2. 초록:

주조는 낮은 비용으로 복잡한 부품을 생산하는 데 사용되는 제조 공정입니다. 자동차, 철도, 항공우주 및 산업 응용 분야에 철, 비철, 알루미늄 합금, 회주철, 구상흑연주철 및 강철 재료의 주조가 사용됩니다. 주조 공정에서 액체 재료는 일반적으로 원하는 모양의 주형에 부어지고 응고됩니다. 주조 제품의 성능은 재료, 유동, 공정 온도, 응고, 수축 및 잔류 응력에 따라 달라집니다. 주조 공정에서는 모든 가용 자원이 효과적으로 활용되지 않아 주조 품질 저하, 결함 및 금속 낭비가 발생합니다. 물리 기반 모델링은 제품 성능을 최적화하고 품질을 개선하며 주조 제품의 결함을 줄이기 위해 점점 더 많이 사용되고 있습니다. 본 논문에서는 합금 휠의 상변화 응고 공정을 공정 성능 및 최적화를 위해 조사합니다. 알루미늄 합금 휠의 주조 공정에 대한 연성 유동, 열전달 및 상변화 응고 공정 모델링을 상세히 설명합니다. 주조 공정의 다중물리 CAE는 최초 성공(first time right) 주조 제품 개발을 가능하게 할 것입니다.

3. 서론:

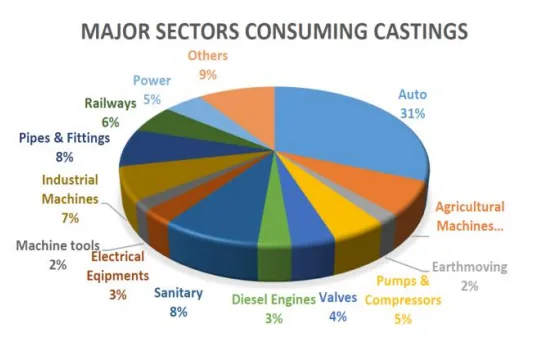

주조는 6000년의 역사를 가진 널리 퍼진 제조 공정으로, 낮은 비용으로 복잡한 부품을 생산하는 데 사용됩니다. 주조/주물 산업은 수많은 주조 공정 변수와 연성 물리 효과의 개입으로 인해 낮은 품질과 생산성 문제를 겪습니다. 완전히 통제된 공정에서도 주조 결함이 관찰되므로 주조 공정은 불확실성의 공정으로도 알려져 있습니다. CAE 시뮬레이션은 물리 기반 솔루션과 공정 제어 및 주조 결함 제거 방법을 제공하기 위해 점점 더 많이 사용되고 있습니다 [1-5]. 그림 1은 주조 제품의 소비 분포를 보여줍니다. 자동차는 주조 제품의 주요 최종 사용자 중 하나입니다. 주조 알루미늄 휠은 승용차의 표준 구성이 되고 있습니다. 휠 제조업체는 글로벌 경쟁과 빠른 모델 전환으로 인해 고품질 제품을 더 빨리 개발해야 하는 압박을 받고 있습니다. 주조 공정의 다중물리 CAE는 자동차 제조업체의 요구 사항을 준수하는 최초 성공 휠 개발을 위한 가상 제품 개발을 가능하게 할 수 있습니다. 본 논문에서는 알루미늄 합금 휠 주조 공정 시뮬레이션을 위해 연성 층류 유동, 상변화 열전달 및 구조 해석을 탐구합니다.

4. 연구 요약:

연구 주제의 배경:

주조는 복잡한 부품을 저비용으로 생산하는 전통적이고 널리 사용되는 제조 공정입니다. 그러나 공정의 복잡성과 다수의 변수로 인해 결함 발생, 품질 저하, 생산성 문제와 같은 고질적인 불확실성을 안고 있습니다.

이전 연구 현황:

CAE 시뮬레이션은 주조 공정의 물리적 현상을 이해하고, 공정을 제어하며, 결함을 제거하기 위한 효과적인 도구로 점점 더 많이 활용되고 있습니다 [1-5].

연구 목적:

본 연구의 목적은 다중물리 CAE 시뮬레이션을 활용하여 알루미늄 합금 휠의 상변화 응고 과정을 조사하고, 이를 통해 공정 성능을 평가하고 최적화하여 '최초 성공(First Time Right)' 제품 개발을 가능하게 하는 것입니다.

핵심 연구 내용:

알루미늄 합금 휠의 주조 공정을 대상으로 연성 층류 유동(coupled laminar flow), 상변화 열전달(phase change heat transfer), 응고(solidification) 과정을 통합적으로 모델링하고 시뮬레이션했습니다.

5. 연구 방법론

연구 설계:

본 연구는 일반적인 자동차용 알루미늄 합금 휠의 주조 공정을 단순화된 축대칭 모델로 가정하여 유한요소해석(FEA)을 수행하는 방식으로 설계되었습니다. 과도 상태 시뮬레이션(transient simulation)을 통해 시간에 따른 응고 과정을 분석했습니다.

데이터 수집 및 분석 방법:

COMSOL Multiphysics 소프트웨어를 사용하여 시뮬레이션을 수행했습니다. 알루미늄 합금과 강철 금형의 재료 물성 및 경계 조건을 적용했습니다. 시뮬레이션 과정에서 유동 속도, 압력, 온도, 상변화 부피 분율 데이터를 모니터링하고, 후처리 과정을 통해 유동 패턴과 응고 전선을 시각화하여 분석했습니다.

연구 주제 및 범위:

연구는 알루미늄 합금 휠의 저압 주조 공정 중 핵심 단계인 금형 충전 및 상변화 응고 과정에 초점을 맞춥니다. 연성 층류 유동, 열전달, 상변화 응고의 다중물리 현상을 탐구하는 것을 범위로 합니다.

6. 주요 결과:

주요 결과:

- 시뮬레이션을 통해 시간에 따른(15초 및 60초) 액상-고상 전이 과정과 온도 분포를 성공적으로 시각화했습니다.

- 유동 전선 애니메이션을 통해 난류 발생 가능성을 검토하고, 유동 속도를 제어하여 흐름 파손을 최소화할 수 있는 가능성을 확인했습니다.

- 시뮬레이션 결과는 용탕 온도, 공정 시간, 압력, 냉각 시간과 같은 공정 변수와 충전 경로, 낭비, 기공률과 같은 품질 지표 간의 상관관계를 분석하는 데 사용될 수 있음을 보여주었습니다.

그림 이름 목록:

- Figure 1. Casting products vs industry distribution

- Figure 2 CAD geometry with FEA mesh of typical Automobile Aluminum Alloy Wheel

- Figure 3. Contour plots of liquid solid transition phase Volume fraction at 15 seconds.

- Figure 4. Contour plots of liquid solid transition phase Volume fraction at 60 seconds.

- Figure 5. Contour plots of liquid solid transition phase Volume fraction and temperature profile at 15 seconds

- Figure 6. Contour plots of liquid solid transition phase Volume fraction and temperature profile at 60 seconds

7. 결론:

주조 공정에 대한 간략한 개요와 함께 연성 상변화 열전달, 층류 유동 및 구조 해석과 관련된 문제 공식화 및 시뮬레이션 세부 정보가 제공되었습니다. 자동차 산업의 알루미늄 합금 휠이 대표적인 주조 공정 시뮬레이션을 위해 고려되었습니다. COMSOL 모델링 세부 정보가 제공되었습니다. 응고 과정 및 상변화 유동 전선과 관련된 시뮬레이션 결과가 보고되었습니다. 용탕 온도, 공정 시간, 압력 상승, 냉각 시간과 같은 공정 변수와 충전 경로, 낭비, 기공률 최소화를 위한 공정 최적화의 상관관계 가능성이 강조되었습니다. 나아가, 연성 구조 해석은 기계적 물성 예측에 사용될 것입니다. 이 모델은 주조 제품의 비용, 공정 및 성능 최적화를 위해 COMSOL 서버 백엔드를 갖춘 온라인 애플리케이션으로 개발될 것입니다.

8. 참고문헌:

- [1] Chougule, R.G., and Ravi, B., 2003, casting process planning using case based reasoning. Transactions of American Foundry Society, 111, 2003.

- [2] Vijayan T G, "Numerical Simulations of casting Solidification in permanent metallic molds", 26 September 2005, Journals of material processing technology 178(2006) 29-33, 2006.

- [3] Rajkolhe R, Khan J G,"Defects, Causes and Their Remedies in Casting Process: A Review ", International Journal of Research in Advent Technology, Vol.2, No.3, March 2014 E-ISSN: 2321-9637

- [4] Ravi B, "Metal casting: Computer-aided Design and analysis", PHI, New Delhi, ISBN: 81-203-2726-8, 2005-2008, Fourth print, 2008.

- [5] Flori M, Milostean D, Heat Transfer Simulation in Mold During Die Casting of Steel, ACTA Technica Corviniensis Bulletin of Engineering, ISSN: 2067-3809, Vol VI, No 4, Oct-Dec, 2013.

- [6] COMSOL Multiphysics, Introduction to COMSOL Multiphysics and Heat transfer and Fluid flow and Structural analysis manual, version 5.1, 2015.

전문가 Q&A: 자주 묻는 질문에 대한 답변

Q1: 이 연구에서 복잡한 3D 모델 대신 단순화된 축대칭 모델을 사용한 이유는 무엇입니까?

A1: 논문에 따르면, 주조 공정에서 용탕이 금형을 채우는 유동 과정은 빠르지만, 상변화 응고 과정은 시간이 많이 걸리고 복잡합니다. 따라서 액체 금속의 응고 과정을 공정 변수와 연관 지어 효율적으로 조사하기 위해 단순화된 축대칭 모델을 고려했습니다. 이는 계산 효율성을 높이면서도 핵심 물리 현상을 분석하는 데 적합한 접근 방식입니다.

Q2: 이 시뮬레이션에서 구체적으로 어떤 물리 현상들이 연계(coupling)되었나요?

A2: 이 시뮬레이션은 세 가지 핵심 물리 현상을 연계했습니다. 첫째, 유체의 움직임을 설명하는 '층류 유동'(Eqs 1)입니다. 둘째, 응고 중 잠열 방출을 포함하는 '상변화 열전달'(Eqs 3)입니다. 마지막으로, 이 두 현상을 연결하는 '소스 항 F'(Eqs 2)를 통해 상변화 경계면에서의 속도를 유동 방정식에 반영하여 시뮬레이션의 정확도를 높였습니다.

Q3: 그림 3과 4에 나타난 '부피 분율(Volume fraction)'은 정확히 무엇을 의미하나요?

A3: 부피 분율은 액상-고상 전이 단계를 나타내는 지표입니다. 값이 1이면 완전히 액체 상태임을 의미하고, 0이면 완전히 고체 상태임을 의미합니다. 따라서 이 등고선도는 시간이 지남에 따라 알루미늄 합금이 휠의 어느 부분부터 어떻게 굳어가는지를 시각적으로 보여주며, 응고가 완료되지 않은 최종 지점을 예측하는 데 도움을 줍니다.

Q4: 이 시뮬레이션 결과를 바탕으로 어떤 공정 변수를 최적화할 수 있습니까?

A4: 논문에서는 수치적 실험계획법(Numerical Design of Experiment)을 수행하여 공정 변수와 품질 간의 상관관계를 파악할 수 있다고 언급합니다. 구체적으로 용탕/주입 온도, 공정 시간, 압력 형성, 냉각 시간과 같은 변수들을 조정하여 충전 경로 문제, 재료 낭비, 기공률(porosity)과 같은 결함을 최소화하는 최적의 공정 조건을 찾을 수 있습니다.

Q5: 이 시뮬레이션이 최종 제품의 기계적 물성을 예측하는 데 어떻게 도움이 됩니까?

A5: 논문에서는 이 연구가 "구조 해석과 연계하여 주조 부품의 물성 프로파일을 예측하는 데 추가로 사용될 것"이라고 명시하고 있습니다. 응고 과정 시뮬레이션을 통해 형성되는 미세구조와 잔류 응력을 예측할 수 있으며, 이 데이터를 구조 해석의 입력값으로 사용하면 최종 제품의 강도, 내구성 등 기계적 특성을 사전에 예측하고 평가할 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

주조 공정의 고질적인 불확실성은 더 이상 극복 불가능한 과제가 아닙니다. 본 연구에서 제시된 주조 공정 시뮬레이션은 용탕의 흐름부터 응고까지의 복잡한 과정을 눈으로 확인하게 해주는 강력한 도구입니다. 이를 통해 R&D 및 운영팀은 생산 전에 잠재적 결함을 예측하고, 공정 변수를 최적화하며, '최초 성공' 제품 개발을 달성할 수 있습니다. 이는 곧 개발 시간 단축, 원가 절감, 그리고 최종 제품의 품질 향상으로 이어집니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Mir Mehdi Hussain 외]"가 작성한 논문 "[Multiphysics CAE Simulations of Casting Process for the First Time Right Product Development]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: [Excerpt from the Proceedings of the 2015 COMSOL Conference in Pune]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.