내마모성 부싱의 혁신: 전자기장 복합재료 주조 기술로 내부 강화 정밀 제어

이 기술 요약은 Sławomir Golak이 작성하여 Polish Society of Composite Materials에서 2013년에 발행한 "[MODEL OF CASTING PROCESS OF COMPOSITES REINFORCED LOCALLY AT INNER WALL OF BUSH IN ELECTROMAGNETIC FIELD]" 논문을 기반으로 합니다.

키워드

- 주요 키워드: 전자기장 복합재료 주조

- 보조 키워드: 기능성 경사 재료, 금속기 복합재료, 국부 강화, 알루미늄 부싱, 전자기 부력, 주조 공정 모델링

Executive Summary

- 도전 과제: 기존의 원심 주조 방식으로는 자동차 엔진 실린더나 베어링과 같은 부품의 내벽을 고밀도 강화 입자로 균일하게 보강하는 데 한계가 있었습니다.

- 해결 방법: 내부 인덕터를 사용하여 교류 전자기장을 생성하고, 이로 인해 발생하는 '전자기 부력'을 이용해 강화 입자를 용탕 내에서 부품의 안쪽 벽으로 정밀하게 이동시키는 새로운 주조 공정을 모델링했습니다.

- 핵심 돌파구: 주형에 전도성 요소를 추가하여 전자기장을 균일하게 만들면 용탕의 불필요한 유동을 억제하고, 미세한 강화 입자까지도 내벽에 균일하게 분포시켜 고품질의 국부 강화층을 형성할 수 있음을 입증했습니다.

- 결론: 이 기술은 기존 방식으로는 구현하기 어려웠던 부품 내면의 내마모성 및 내구성을 획기적으로 향상시킬 수 있는 정밀하고 효과적인 솔루션을 제공합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차, 항공우주 및 엔지니어링 산업에서는 경량화와 고성능화를 동시에 달성하기 위해 금속기 복합재료(MMC)의 사용이 증가하고 있습니다. 특히 실린더, 부싱, 튜브와 같은 부품은 마찰이 심한 내벽의 경도와 내마모성을 선택적으로 강화하는 것이 중요합니다.

기존의 원심 주조법은 강화재의 밀도가 매트릭스 금속보다 높을 경우, 강화 입자를 원심력에 의해 바깥쪽으로 밀어내기 때문에 내벽을 강화하는 데에는 부적합합니다. 이는 많은 고성능 세라믹 강화재(예: SiC)를 알루미늄 합금에 적용할 때 발생하는 근본적인 제약입니다. 따라서 엔지니어들은 부품의 가장 필요한 부분인 내벽을 정밀하게 강화할 수 있는 효과적인 방법을 모색해 왔습니다. 이 연구는 바로 이 산업적 난제를 해결하기 위해 시작되었습니다.

접근 방식: 방법론 분석

본 연구는 전자기 부력 현상을 활용하여 이 문제를 해결하는 새로운 주조 공정 모델을 제시합니다. 연구진은 다음과 같은 방법론을 통해 공정을 분석하고 최적화했습니다.

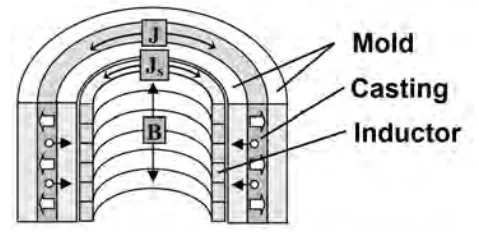

- 핵심 기술: 원통형 주물(부싱)의 내부 채널에 인덕터를 배치하여 교류 전자기장을 생성합니다. 이 필드는 용융된 금속에 와전류를 유도하고, 자기장과의 상호작용을 통해 로렌츠 힘을 발생시켜 용탕을 바깥쪽으로 밀어냅니다. 이때 전기 전도성이 다른 강화 입자는 반대 방향, 즉 안쪽 벽으로 이동하는 '전자기 부력'을 받게 됩니다.

- 모델링 재료: 시뮬레이션은 산업에서 널리 사용되는 AK12 알루미늄 합금을 매트릭스로, 탄화규소(SiC) 입자를 강화재로 사용하는 부싱(외경 100mm, 길이 100mm, 벽 두께 8mm)을 대상으로 수행되었습니다.

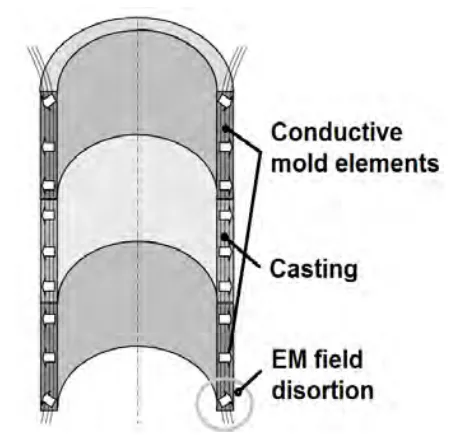

- 주요 변수: 연구의 핵심은 유한한 길이의 주물 끝에서 발생하는 전자기장 왜곡 현상을 제어하는 것이었습니다. 이 왜곡은 용탕의 불필요한 대류를 유발하여 강화 입자의 균일한 분포를 방해합니다. 이를 해결하기 위해 주형의 상하단에 '전도성 요소(conductive elements)'를 추가하여 전자기장의 균일성을 높이는 방법을 테스트했습니다. 입자 크기(25, 50, 100 µm)에 따른 궤적 변화도 함께 분석했습니다.

돌파구: 주요 발견 및 데이터

시뮬레이션 결과는 전도성 요소의 유무가 강화층의 품질에 결정적인 영향을 미친다는 것을 명확히 보여주었습니다.

발견 1: 전도성 요소가 없을 때 발생하는 불균일한 강화

전도성 요소가 없는 경우, 주물 끝에서 발생하는 강한 전자기장 왜곡으로 인해 용탕 내부에 최대 0.84 m/s에 달하는 격렬한 유동이 발생했습니다. 이 유동 때문에 대부분의 강화 입자는 의도한 내벽에 도달하지 못하고 주물 끝으로 쏠리는 현상이 나타났습니다. Figure 5에서 볼 수 있듯이, 가장 큰 100 µm 입자만이 간신히 내벽에 도달했을 뿐, 25 µm와 50 µm 입자는 목표 지점에 도달하지 못하여 매우 불균일한 강화층이 형성되었습니다.

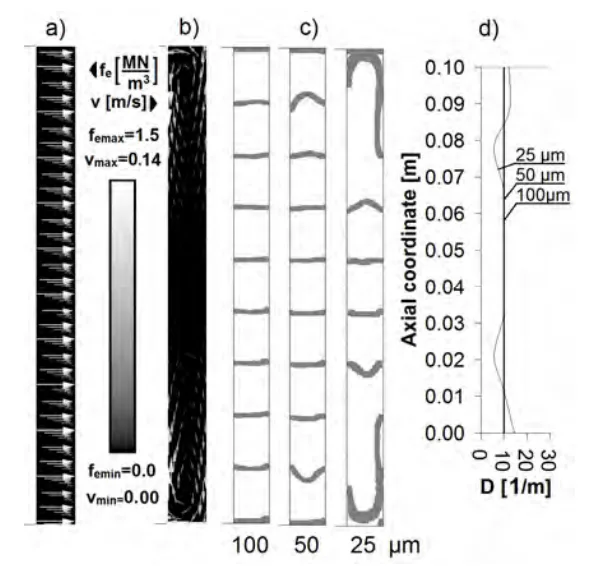

발견 2: 전도성 요소를 통한 균일한 강화층 형성

주물의 높이와 동일한 높이의 전도성 요소를 추가하자, 용탕 내부의 전자기장 분포가 매우 균일해졌습니다. 그 결과, 용탕의 유동 속도는 최대 0.02 m/s로 현저히 감소했습니다. Figure 7에 나타난 바와 같이, 안정된 용탕 내에서 25, 50, 100 µm 크기의 모든 강화 입자들이 거의 방해받지 않고 직선에 가까운 궤적을 따라 내벽으로 이동했습니다. 이는 입자 크기에 관계없이 전체 길이에 걸쳐 매우 균일한 강화재 분포(Figure 7d)를 얻을 수 있음을 의미합니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 고성능 복합재료 부품 생산에 있어 중요한 실무적 지침을 제공합니다.

- 공정 엔지니어: 이 연구는 인덕터와 전도성 요소의 높이를 주물 높이와 동일하게 설계하는 것이 강화층의 균일성을 확보하는 핵심임을 시사합니다. 이를 통해 특정 부품에 요구되는 강화 프로파일을 정밀하게 제어할 수 있습니다.

- 품질 관리팀: 논문의 Figure 5d와 Figure 7d 데이터는 공정 설정(전도성 요소 유무)이 최종 제품의 강화재 분포에 미치는 극적인 차이를 보여줍니다. 이는 새로운 공정의 품질 검사 기준을 수립하는 데 중요한 근거가 될 수 있습니다.

- 설계 엔지니어: 이 기술을 통해 이전에는 불가능했던 부품의 내면에 국부적인 내마모성 강화를 설계에 반영할 수 있습니다. 이는 더 가볍고 내구성이 뛰어난 고성능 부품 설계를 가능하게 합니다.

논문 상세 정보

MODEL OF CASTING PROCESS OF COMPOSITES REINFORCED LOCALLY AT INNER WALL OF BUSH IN ELECTROMAGNETIC FIELD

1. 개요:

- 제목: MODEL OF CASTING PROCESS OF COMPOSITES REINFORCED LOCALLY AT INNER WALL OF BUSH IN ELECTROMAGNETIC FIELD

- 저자: Sławomir Golak

- 발행 연도: 2013

- 학술지/학회: Composites Theory and Practice / Polish Society of Composite Materials

- 키워드: electromagnetic buoyancy, magnetohydrodynamics, functionally graded materials, metal matrix composites

2. 초록:

액체 매트릭스 내에서 강화재 분리를 활용하는, 강화재 분포에 공간적 변화를 둔 복합재료 제조 방법은 가장 효과적인 방법 중 하나이다. 그러나 중력 주조 및 원심 주조와 같이 밀도 차이에 기반한 방법들은 얻을 수 있는 강화재 구성의 범위에 한계가 있다. 대안으로는 입자와 매트릭스의 전기 전도도가 다른 상황에서 발생하는 전자기 부력 현상을 활용하는 것이다. 본 논문은 알루미늄 합금 AK12로 만들어진 부시의 내벽에 SiC 입자로 국부 강화를 얻기 위해 이 현상을 활용할 수 있는 몇 가지 가능성을 제시한다. 논문은 이러한 공정의 모델과 그 파라미터가 용융된 매트릭스 내에서 움직이는 입자의 궤적에 미치는 영향에 대해 논의한다.

3. 서론:

강화재의 분포가 의도적으로 불균일하게 만들어진 금속기 복합재료는 자동차, 항공우주 및 엔지니어링 산업에서 많은 응용 분야를 가지고 있다. 이는 경도 및 열전도도와 같은 특성의 공간적 분포를 제어할 수 있기 때문이다. 결과적으로, 얻어진 제품은 더 가볍고, 더 내구성이 있으며, 더 나은 작동 특성을 가진다. 지금까지 다양한 금속기 복합재료 제조 방법이 개발되었지만, 가장 효과적이고 비용 효율적인 방법 중 하나는 다양한 물리적 힘을 사용하여 액체 매트릭스 내의 강화 입자를 원하는 방향으로 이동시키는 주조 기술로 여겨진다. 가장 널리 사용되는 기술은 강화재와 매트릭스 재료 간의 밀도 차이를 이용하는 것으로, 중력 분리 및 원심 주조가 대표적이다.

4. 연구 요약:

연구 주제의 배경:

자동차 엔진의 실린더, 컴프레서, 플레인 베어링 및 튜브와 같은 기술 솔루션에서 내면의 강화재 농도를 높이는 것이 바람직한 특징이다. 그러나 대부분의 매트릭스와 강화재 조합에서 원심 주조로는 이를 달성하기 불가능하다.

이전 연구 현황:

Xu 등은 정적 자기장 하에서 액체 주물에 강제 전류를 흘리는 방식을 제안했으며, Taniguchi 등은 외부 원통형 인덕터를 사용하여 고주파 전자기장을 이용하는 방법을 제안했다. 그러나 고주파 방식은 강화층의 두께가 수 마이크로미터로 제한되는 단점이 있었다. 본 논문은 이러한 기술을 수정하여 저주파 필드와 내부 인덕터를 적용함으로써 부시의 내벽에 더 두꺼운 강화층을 형성하는 가능성을 탐구한다.

연구 목적:

본 연구의 목적은 내부 인덕터에서 생성된 교류 전자기장을 이용하여 원통형 부시의 내벽에 국부적인 강화를 얻는 공정을 모델링하고, 공정 파라미터가 용융 매트릭스 내 강화 입자의 궤적에 미치는 영향을 분석하는 것이다. 특히 유한 길이의 주물에서 발생하는 전자기장 왜곡 문제를 해결하는 방안을 모색하는 데 중점을 둔다.

핵심 연구:

연구는 AK12 알루미늄 합금 매트릭스와 SiC 강화 입자로 구성된 부시의 주조 공정에 대한 수치 시뮬레이션을 수행했다. Maxwell 방정식에 기반한 전자기장 해석, Navier-Stokes 방정식을 이용한 유체 동역학 해석, 그리고 입자 동역학을 결합하여 공정을 모델링했다. 핵심적인 변형은 주형에 전도성 요소를 추가하여 전자기장의 균일성을 개선하고 용탕의 와류를 억제하는 것이다. 세 가지 경우(전도성 요소 없음, 주물 높이의 절반 높이, 주물과 동일한 높이)를 비교 분석하여 입자 궤적과 최종 강화재 분포에 미치는 영향을 평가했다.

5. 연구 방법론

연구 설계:

본 연구는 상용 소프트웨어인 Ansys Fluent를 사용하여 전자기장, 유체 유동, 입자 거동을 결합한 수치 해석 모델에 기반한다.

데이터 수집 및 분석 방법:

전자기장은 Maxwell 방정식을 통해 계산되며, 이로부터 로렌츠 힘 밀도가 결정된다. 용탕의 유동은 Navier-Stokes 방정식을 통해 해석되며, 입자의 궤적은 스토크스 저항력, 중력, 전자기력의 균형을 시간에 따라 적분하여 계산된다. 필드 균일성은 전자기력장의 컬(curl)과 원하는 방향의 총 힘의 비율로 정의된 기준(식 13)을 사용하여 평가되었다.

연구 주제 및 범위:

연구는 외경 100mm, 길이 100mm, 벽 두께 8mm의 AK12 알루미늄 합금 부시에 25, 50, 100 µm 직경의 SiC 입자를 강화하는 공정을 대상으로 한다. 인덕터는 외경 62mm이며 1000Hz의 주파수로 공급된다. 전자기장의 균일성을 개선하기 위해 주형에 추가된 전도성 요소의 효과를 중점적으로 분석했다.

6. 주요 결과:

주요 결과:

- 유한한 길이의 주물에서 전자기장의 불균일성은 용탕 내에 강한 와류와 유동을 유발하여 강화 입자의 균일한 분리를 방해한다.

- 주형에 주물과 동일한 높이의 전도성 요소를 추가하면 용탕 내 전자기력장의 분포가 효과적으로 균일해진다.

- 균일해진 전자기장은 용탕의 유동을 최소화하여, 25µm의 작은 강화 입자까지도 방해받지 않고 내벽으로 이동할 수 있게 하여 균일한 강화층을 형성한다.

- 입자의 속도는 직경의 제곱에 비례하므로, 입자 크기가 작을수록 전자기장의 영향이 급격히 감소하고 용탕 유동에 더 민감해진다.

- 전자기장의 균일화는 주형의 전도성 요소에서 발생하는 전력 손실 증가를 대가로 이루어진다.

Figure Name List:

- Fig. 1. Schematic diagram of process: B – induction, Js – source current of inductor supply, J – eddy currents in casting, white arrows – Lorentz force, black arrows – electromagnetic buoyancy

- Fig. 2. Distortion of electromagnetic field in casting of finite length: thin lines – magnetic field lines, white arrows – Lorentz force, black arrows – flow of metal

- Fig. 3. Moving electromagnetic field distortion away from cast by conductive elements of mold. Non-conductive parts of mold are not shown

- Fig. 4. Dependence of field uniformity measure on height of inductor and the height of charge

- Fig. 5. Casting system without conductive elements: a) distribution of electromagnetic force field, b) structure of matrix flow, c) trajectories of representative particles, d) linear reinforcement distribution on inner wall

- Fig. 6. Casting system with conductive elements of height equal to half height of cast: a) distribution of electromagnetic force field, b) structure of matrix flow, c) trajectories of representative particles, d) linear reinforcement distribution on inner wall

- Fig. 7. Casting system with conductive elements of height equal to height of cast: a) distribution of electromagnetic force field, b) structure of matrix flow, c) trajectories of representative particles, d) linear reinforcement distribution on inner wall

7. 결론:

제시된 공정 모델과 시뮬레이션 결과는 내부 인덕터에서 생성된 교류 전자기장을 이용하여 원통형 부시의 내벽에 국부적인 강화를 얻는 것이 가능함을 확인시켜 주었다. 이 솔루션은 국부적으로 강화된 금속기 복합재료의 다른 생산 방법에 대한 흥미로운 대안이다. 분석 결과, 특히 작은 강화 입자에 대해 균일한 강화를 달성하기 위해서는 인덕터와 주형의 전도성 요소 크기를 강화 입자의 크기에 따라 선택해야 함이 입증되었다. 특히, 전도성 요소를 사용하여 액체 금속으로부터 필드 왜곡을 멀리 이동시키는 것이 필수적이다. 따라서 제시된 솔루션은 이러한 요소들을 통해 내부 채널을 전자기적으로 확장할 수 있는 기하학적 구조를 가진 주물에만 사용될 수 있다.

8. 참고 문헌:

- [1] Dolata-Grosz A., Śleziona J., Wieczorek J., Dyzia M., Layered structure of AK12-Al2O3 and AK12-SiC composites formed by the centrifugal casting, Kompozyty (Composites) 2002, 5(2), 305-308.

- [2] Dolata-Grosz A, Śleziona J., Wieczorek J., Pietrzak K., Production and forming of structure aluminium composites with assumption a distribution of reinforcement, Kompozyty (Composites) 2003, 6(3), 125-130.

- [3] Drenchev L., Sobczak J., Malinov S. and Sha W., Numerical simulation of macrostructure formation in centrifugal casting of particle reinforced metal matrix composites. Part 1: model description, Modelling Simul. Mater. Sci. Eng. 2003, 11, 635-649.

- [4] Duleba A., Cholewa M., Morphology and segregation reinforced phase in AlSi-CrFe composite cast, Kompozyty (Composites) 2010, 10(3), 200-205.

- [5] Dolata-Grosz A., Wieczorek J., Śleziona J., Myalski J., Tribological properties of heterophase composite obtained by centrifugal casting, Kompozyty (Composites) 2007, 7 (1), 46-50.

- [6] Drenchev L., Sobczak J., Malinov S. and Sha W., Numerical simulation of macrostructure formation in centrifugal casting of particle reinforced metal matrix composites. Part 2: simulations and practical applications, Modelling Simul. Mater. Sci. Eng. 2003, 11, 651-674.

- [7] Xu Z., Li T., Zhou Y., An in situ surface composite produced by electromagnetic force, Materials Research Bulletin 2000, 35(14-15), 2331-2336.

- [8] Xu Z., Li T., Zhou Y., Application of electromagnetic separation of phases in alloy melt to produce in-situ surface and functionally gradient composites, Metallurgical and Materials Transactions A 2003, 34A, 1719-1725.

- [9] Song C., Xu Z., Li J., Fabrication of in situ Al/Mg2Si functionally gradient materials by electromagnetic separation method, Composites: Part A 2007, 38 (2), 427-433.

- [10] Song C., Xu Z., Li J., Structure of in situ Al/Si functionally graded materials by electromagnetic separation method, Materials and Design 2007, 28 (3), 1012-1015.

- [11] Drenchev L., Sobczak J., Formation of Graded Structures and Properties in Metal Matrix Composites by use of Electromagnetic Field, Foundry Research Institute 2010.

- [12] Cholewa M., Formanek B., Duleba A., Stawarz M., Aluminium composites casting in rotating magnetic field, Archives of Foundry Engineering 2008, 8(1), 155-162.

- [13] Duleba A., Cholewa M., Segregation reinforced phase in AlSi/CrxCy composite produced under electromagnetic field, Kompozyty (Composites) 2011, 11(3) 317-323.

- [14] Takahashi K., Taniguchi S., Fabrication of aluminium-matrix composites locally reinforced with SiC particles by using electromagnetic force, Journal of Japan Institute of Light Metals 2005, 55(10), 483-488.

- [15] Golak S., Przylucki R., Homogenization of electromagnetic force field during casting of functionally graded composites, IEEE Transactions on Magnetics 2011, 47 (12), 4701-4706.

- [16] Leenov D., Kolin A., Theory of electromagnetophoresis. I. Magnetohydrodynamic forces experienced by spherical and symmetrically oriented cylindrical particles, Journal of Chemical Physics 1954, 22(4), 684-688.

- [17] Golak S., The influence of the supply parameters on the reinforcement distribution in a composite cast in the electromagnetic field, Przegląd Elektrotechniczny 2013, 89(2b), 335-338.

전문가 Q&A: 가장 궁금한 질문에 대한 답변

Q1: 왜 일반적인 외부 인덕터 대신 내부 인덕터를 사용했나요?

A1: 이 기술의 핵심 목표는 부품의 '안쪽 벽'을 강화하는 것입니다. 외부 인덕터는 강화 입자를 바깥쪽으로 밀어내는 힘을 생성하는 반면, 내부 인덕터는 전자기 부력을 통해 입자를 안쪽으로, 즉 내벽 방향으로 밀어냅니다. 이는 기존 원심 주조나 외부 인덕터 방식으로는 달성하기 어려운 내벽 국부 강화를 가능하게 하는 핵심적인 설계입니다.

Q2: 유한한 길이의 주물에 전자기장을 사용할 때 발생하는 주된 문제는 무엇인가요?

A2: 주된 문제는 주물의 상단과 하단 끝에서 전자기장이 왜곡되는 현상입니다. 이 왜곡은 균일하지 않은 로렌츠 힘을 생성하여 용융된 금속 내부에 강한 소용돌이(와류)를 일으킵니다. 이렇게 발생한 격렬한 유동은 강화 입자들이 의도한 대로 내벽으로 이동하는 것을 방해하고 흩어지게 만들어, 결국 불균일한 강화층을 형성하게 됩니다.

Q3: '전도성 요소'는 이 문제를 어떻게 해결하나요?

A3: 주형에 추가된 전도성 요소는 전자기적으로 주물의 길이를 확장하는 역할을 합니다. 이로 인해 전자기장 왜곡이 발생하는 영역이 실제 용탕이 있는 곳에서 멀리 떨어진 전도성 요소 쪽으로 이동하게 됩니다. 결과적으로, 용탕이 채워진 영역 내의 전자기장은 매우 균일해져 불필요한 유동이 거의 발생하지 않게 되고, 입자들이 안정적으로 목표 지점까지 이동할 수 있는 환경이 조성됩니다.

Q4: 이 공정에서 강화 입자의 크기가 중요한가요?

A4: 네, 매우 중요합니다. 논문의 식 (14)에 따르면 입자가 도달하는 최대 속도는 입자 직경의 제곱에 비례합니다. 즉, 100µm 입자는 25µm 입자보다 훨씬 빠르게 이동합니다. 이는 작은 입자일수록 전자기력의 영향을 덜 받고, 약한 용탕 유동에도 쉽게 휩쓸릴 수 있다는 것을 의미합니다. 따라서 미세 입자를 사용하여 균일한 강화를 이루기 위해서는 전도성 요소를 통해 용탕 유동을 최소화하는 것이 더욱 중요해집니다.

Q5: 전도성 요소를 사용하는 데 따르는 단점이나 절충점은 무엇인가요?

A5: 가장 큰 절충점은 에너지 효율입니다. Table 1에서 볼 수 있듯이, 전도성 요소를 추가하여 필드 균일성을 높이면 시스템의 전체 전력 손실이 크게 증가합니다. 전도성 요소가 없을 때 41.4%였던 전력 손실은 주물과 동일한 높이의 요소를 추가했을 때 77.1%까지 증가했습니다. 즉, 강화층의 품질을 높이는 대신 더 많은 에너지를 소모하게 되는 것입니다.

Q6: 시뮬레이션에 사용된 특정 재료 조합(AK12 알루미늄/SiC)을 선택한 이유는 무엇인가요?

A6: AK12 알루미늄 합금과 SiC(탄화규소) 입자는 밀도가 서로 유사합니다. 연구진은 이 조합을 선택함으로써 중력으로 인한 입자의 침강이나 부상 효과를 최소화할 수 있었습니다. 이를 통해 오직 전자기력에 의한 입자의 거동만을 순수하게 분리하여 분석하고 모델의 정확성을 높일 수 있었습니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 전자기장 복합재료 주조 기술이 기존 공정의 한계를 넘어 부품의 가장 필요한 부분인 내벽을 정밀하게 강화할 수 있는 혁신적인 방법임을 보여줍니다. 특히 주형에 전도성 요소를 추가하여 전자기장을 제어하는 접근법은 미세한 강화 입자를 사용하더라도 매우 균일한 고품질 강화층을 형성할 수 있는 핵심적인 돌파구입니다. 이는 더 가볍고, 더 강하며, 더 오래가는 부품을 생산할 수 있는 새로운 가능성을 열어줍니다.

CASTMAN에서는 최신 산업 연구를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 본 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "Sławomir Golak"이 작성한 "[MODEL OF CASTING PROCESS OF COMPOSITES REINFORCED LOCALLY AT INNER WALL OF BUSH IN ELECTROMAGNETIC FIELD]" 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: 10.5604/17322 композиты.2013.13.1.1042

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.