본 소개 자료는 "NADCA North American Die Casting Association (at the 2013 Die Casting Congress & Tabletop)"에서 발행한 "Innovative Die Lubricant Trends for Evolving Productivity and Process Requirements" 논문을 기반으로 합니다.

1. 개요:

- 제목: Innovative Die Lubricant Trends for Evolving Productivity and Process Requirements

- 저자: Dr. Sid Asthana

- 발행 연도: 2013

- 학술지/학회: NADCA North American Die Casting Association

- 키워드: 논문에 명시되지 않음

2. 초록:

고압 다이캐스팅(HPDC) 산업에서 지속적인 생산성 향상 요구는 다이 윤활유에 대한 성능 및 생산성 요구를 끊임없이 증가시키고 있습니다. 다이 윤활유의 새로운 기술 개발 대부분은 자동차 주조품 개발에 의해 촉진되었습니다. 차량 경량화 및 생산성 향상 요구와 더불어 더 크고 복잡한 부품의 주조는 다이 윤활유의 중요한 혁신 필요성을 야기했습니다. 본 논문은 이러한 추세가 다이 윤활유에 미치는 영향을 논의하고, 새로운 다이 윤활유 기술이 변화하는 산업 요구에 어떻게 대응하는지 검토합니다.

3. 서론:

고압 다이캐스팅(HPDC) 공정은 높은 생산성과 다양한 합금으로 고품질의 복잡한 주조품을 생산할 수 있는 능력 때문에 매력적인 주조 방법입니다. HPDC 시장의 세계적인 성장은 자동차 산업의 성장을 반영합니다. 이러한 성장은 주로 1. 연비 향상, 2. 생산성 향상을 통한 비용 절감, 3. 탑승자 안전 향상이라는 자동차 산업의 과제를 해결하는 데 달려 있습니다.

연료비 상승과 환경 규제 강화는 자동차 연비 개선을 촉진하며, 차량 경량화가 핵심입니다. 알루미늄 및 마그네슘과 같은 저밀도 합금이 시장 점유율을 높이고 있습니다. 평균적인 북미 차량은 약 340파운드의 알루미늄(총 중량의 약 8.3%)을 사용하며, 2025년까지 약 16%로 증가할 것으로 예상됩니다. 이러한 합금은 엔진, 변속기, 섀시 부품에 사용되며, 스티어링 너클, 서스펜션 암, 크로스 멤버 분야에서도 빠르게 시장 점유율을 높이고 있습니다.

생산성 향상 요구는 다이캐스팅 부품의 복잡성을 증가시켜 조립 단계를 줄이지만, 쇼트 중량과 금형 복잡성을 증가시킵니다. 이는 금형의 균일한 냉각을 어렵게 만들고, 금형 윤활유(DL)의 열 관리 기여에 대한 요구를 더욱 높입니다.

탑승자 안전 기준 강화는 저기공성 및 고연성 부품을 생산하기 위한 새로운 합금 및 공정의 사용으로 이어졌습니다. 새로운 합금은 마모성이 더 강하고 철 함량이 낮을 수 있습니다. 고진공 기술은 HPDC 공정에서 저기공성, 열처리 가능한 부품을 생산하는 데 사용됩니다.

이러한 추세는 다이캐스터가 장비 효율성, 기계 가동 중단 시간 단축, 더욱 엄격한 환경 규제라는 과제에 직면하게 함을 의미합니다. 복잡하고 큰 부품은 더 높은 온도(일부 영역에서는 400°C를 초과하고, 차가운 영역은 200°C까지 낮을 수 있음)에서 작동하는 금형에서 새로운 합금을 사용하여 주조됩니다. 이는 차세대 다이 윤활유의 필요성을 야기합니다.

4. 연구 요약:

연구 주제의 배경:

HPDC 산업은 생산성 및 효율성 향상에 대한 지속적인 압력에 직면해 있습니다. 이는 주로 자동차 부문의 차량 경량화(알루미늄 및 마그네슘과 같은 경량 합금 사용), 비용 효율성, 더 크고 복잡한 부품 생산 요구에 의해 주도됩니다. 이러한 요인들은 더 높은 금형 작동 온도 및 금형 표면 전반의 더 넓은 온도 변화와 같은 더 까다로운 주조 조건을 야기합니다. 결과적으로 다이 윤활유(DL)는 매우 중요하며, 상당히 향상된 성능 요구 사항을 충족해야 합니다.

선행 연구 현황:

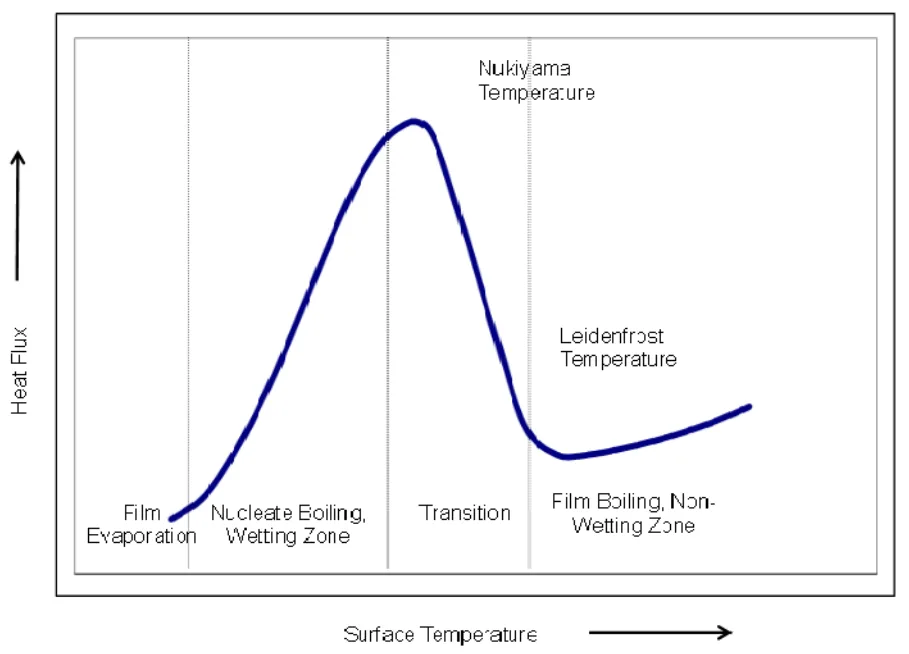

본 논문은 참고 문헌(Bernadin J.D., et al., 1997; Incropera, F.P., DeWitt, D.P., 1981)에 기술된 바와 같이 냉각 곡선(막 비등, 전이 비등, 핵 비등 영역, 라이덴프로스트 지점, 누키야마 지점, 임계 열유속)과 같은 다이 스프레이 중 열전달 현상에 대한 기존의 이해를 기반으로 합니다. 이전 연구에서는 다이 윤활유 스프레이가 다이 열 균형에 미치는 영향도 강조했습니다(Graff J. L., et. al., 1993). 소착 방지, 가동부 윤활, 탄소 축적, 금형 외부 축적물과 같은 해결 과제는 새로운 윤활유 기술이 완화하고자 하는 다이캐스팅 산업의 알려진 문제입니다.

연구 목적:

본 논문은 현재 자동차 및 HPDC 산업 동향이 다이 윤활유에 미치는 영향을 논의하는 것을 목표로 합니다. HPDC 산업의 생산성 및 공정 요구 사항에 대한 변화하고 점점 더 까다로워지는 요구를 해결하기 위해 새로운 다이 윤활유 기술이 어떻게 개발되고 적용되는지 검토합니다.

핵심 연구:

본 연구의 핵심은 다음을 포함합니다:

- 산업 동향으로 인해 발생하는 다이 윤활유의 주요 성능 과제 식별. 여기에는 넓은 온도 범위에서 금형 표면을 적시는 것, 효과적이고 균일한 필름을 형성하는 것, 균형 잡힌 필름 성능 제공(차가운 부분에 축적물 없이 뜨거운 부분 보호), 금형 외부 축적물로 인한 가동 중단 시간 최소화, 안전/환경 규정 충족 등이 포함됩니다.

- DL이 나타내는 냉각 현상 분석 및 윤활유 기술이 라이덴프로스트 장벽 극복, 전이 영역 단축, 높은 임계 열유속(CHF) 달성과 같은 요인을 통해 사이클 타임에 어떻게 영향을 미칠 수 있는지 분석.

- 실험실 테스트 및 현장 경험을 바탕으로 차세대 다이 윤활유 기술 제시 및 평가. 여기에는 다음 평가가 포함됩니다:

- 다양한 DL의 습윤 온도.

- 금형 온도가 습윤 시간 및 필름 형성에 미치는 영향.

- 필름 형성 균일성을 측정하기 위한 다이 부착 지수(Die Adhesion Index).

- 금형 표면에서 DL의 확산 능력.

- 새로운 DL 화학 조성을 통한 금형 외부 축적물 감소.

- 생산성 향상, 사이클 타임 단축, 부품 품질 향상, 기계 가동 중단 시간 감소와 같은 이러한 신기술의 실제적 이점 설명.

5. 연구 방법론

연구 설계:

본 논문은 현재 산업 동향과 이것이 다이 윤활유 요구 사항에 미치는 영향에 대한 검토와 함께, 새롭게 개발된 다이 윤활유 기술의 성능 데이터 발표를 결합합니다. 연구에는 다음이 포함됩니다:

- 다이 윤활유 성능 특성(예: 냉각, 습윤, 필름 형성)에 대한 이론적 논의.

- 다양한 다이 윤활유 조성(표준 대 차세대)에 대한 실험실 기반 비교 테스트.

- 생산 환경에서 실험실 결과를 검증하기 위한 현장 시험.

데이터 수집 및 분석 방법:

데이터는 다음을 통해 수집되었습니다:

- 냉각 곡선 분석: (개념적, Figure 1) DL 스프레이 중 온도에 따른 열유속 변화 설명.

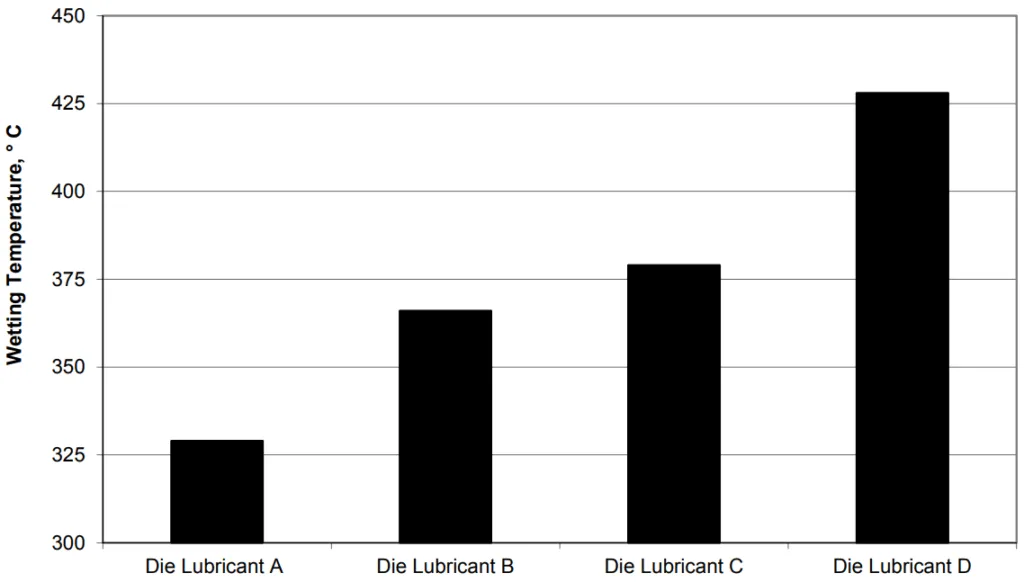

- 습윤 온도 테스트: 다양한 윤활유에 대해 DL 필름 형성이 시작되는 최대 온도 결정 (Figure 2).

- 습윤 시간 대 금형 온도 테스트: 다양한 금형 온도에서 여러 윤활유가 라이덴프로스트 장벽을 돌파하는 데 걸리는 시간 측정 (Figure 3).

- 필름 형성(부착) 테스트: 다양한 온도에서 표면에 증착된 DL 필름의 양 정량화 (Figure 4).

- 다이 부착 지수(Die Adhesion Index) 테스트: 다양한 온도에서 필름 형성 균일성을 평가하기 위해 350°C에서 형성된 필름과 250°C에서 형성된 필름의 비율 계산 (Figure 5).

- 확산 능력 테스트: 가열된 표면에서 다양한 DL의 확산 직경 측정 (Figure 6).

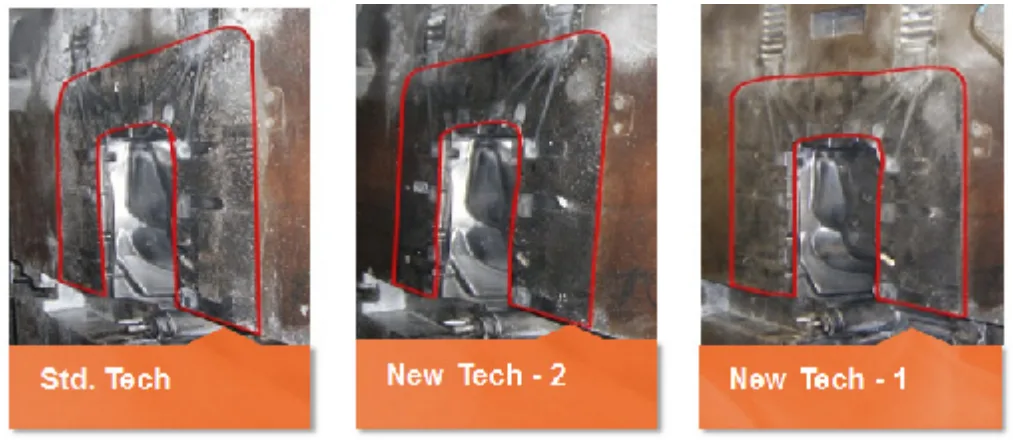

- 금형 외부 축적물 테스트: 실험실 조건(Figure 7) 및 현장 시험(Figure 8 및 관련 수집된 축적물 데이터)에서 표준 및 신기술 DL의 과다 스프레이 축적량 비교.

- 현장 시험: 트럭 오일 팬 주조품에 대한 200개 부품 시험 생산, 금속 템플릿을 사용하여 특정 금형 영역에서 DL 축적물 수집 및 이형성, 소착 방지, 금형 내부 축적물과 같은 성능 매개변수 평가.

연구 주제 및 범위:

본 연구는 HPDC 산업의 진화하는 생산성 및 공정 요구 사항에 맞춰진 다이 윤활유의 혁신적인 동향에 중점을 둡니다. 범위는 다음을 포함합니다:

- 자동차 산업 요구(경량화, 복잡한 부품, 더 높은 안전 기준)가 HPDC 공정 및 다이 윤활유 성능에 미치는 영향.

- 다이 윤활유의 주요 성능 특성: 열 관리(냉각, 습윤), 필름 형성 균일성, 확산 능력, 축적물 최소화(금형 내부 및 외부).

- 높은 금형 온도, 넓은 온도 범위에서 효과적으로 작동하고 소착 및 축적물과 같은 일반적인 생산 문제를 줄이도록 설계된 차세대 다이 윤활유 기술의 개발 및 비교 성능.

- 이러한 고급 윤활유가 사이클 타임 단축, 생산성 향상 및 기계 가동 중단 시간에 미치는 영향.

6. 주요 결과:

주요 결과:

본 연구는 새로운 다이 윤활유 기술의 몇 가지 주요 발전 사항과 성능 특성을 강조합니다:

- 향상된 열 관리: 새로운 DL은 더 높은 금형 온도에서 라이덴프로스트 장벽을 극복하고, CHF에 빠르게 도달하기 위한 짧은 전이 영역을 가지며, 최대 열 추출을 위한 높은 CHF 지점을 갖도록 설계되어 사이클 타임 단축에 기여합니다 (Figure 1과 관련하여 논의됨).

- 더 높은 습윤 온도: 다양한 DL 기술은 다양한 습윤 온도를 나타내며, 새로운 조성은 더 높은 금형 표면 온도에서 습윤이 가능합니다 (Figure 2는 다이 윤활유 A-D에 대해 약 325°C에서 425°C 이상의 범위를 보여줌).

- 더 빠른 습윤 시간: 습윤 시간은 일반적으로 금형 온도에 따라 증가하지만, 고급 DL은 더 빠른 습윤을 달성할 수 있어 사이클 타임 단축에 중요합니다. 스프레이 적용을 최적화하려면 금형 온도 프로파일을 이해하는 것이 필수적입니다 (Figure 3).

- 온도 의존적 필름 형성: 차가운 영역에 비해 높은 금형 온도에서는 DL 필름이 덜 증착됩니다. 이는 효과적인 소착 방지 및 축적물 제어를 위해 신중한 금형 온도 매핑을 필요로 합니다 (Figure 4는 온도 증가에 따른 부착 감소를 보여줌).

- 향상된 필름 균일성 (다이 부착 지수): 차세대 DL은 더 높은 다이 부착 지수(Die Adhesion Index)를 나타내어, 금형의 뜨거운 영역(예: 350°C)과 차가운 영역(예: 250°C) 모두에서 더 균일한 윤활유 필름 형성을 나타냅니다. 4세대 제품은 표준 제품에 비해 상당히 높은 지수를 보여줍니다 (Figure 5).

- 향상된 확산 능력: DL의 확산 능력은 스프레이 되지 않는 영역이 있는 복잡한 금형에 중요합니다. 새로운 DL 화학 조성은 고온에서 향상된 확산성을 보여줍니다 (Figure 6은 제품 D가 가장 우수한 확산성을 가짐을 보여줌).

- 금형 외부 축적물 감소: 새로운 DL 기술은 표준 기술에 비해 금형 외부 축적물을 크게 줄입니다. 실험실 테스트에서 상당한 감소를 보였으며(Figure 7), 현장 시험에서 이러한 결과가 확인되었습니다.

- 현장 시험 성공: 트럭 오일 팬 생산 시험에서 새로운 기술의 DL은 기존 DL에 비해 금형 외부 축적물을 거의 50% 줄였습니다. 또한 고객은 이형성, 소착 방지 및 금형 내부 축적물에서 "수용 가능" 수준에서 "우수" 수준으로 개선되었다고 보고했습니다. 이 신기술은 또한 금형 외부 청소 빈도를 교대당 2-3회에서 8교대당 1회로 줄일 수 있게 했습니다.

그림 이름 목록:

- Figure 1: Change of heat flux with temperature in forced convection cooling due to spray impingement.

- Figure 2: Wetting temperatures of a select few die lubricants.

- Figure 3. Effect of die temperature on wetting time for two commercially available die lubricant technologies

- Figure 4. Effect of die temperature on film formation.

- Figure 5: Die Adhesion Index of key die lubricant generations.

- Figure 6: Spreading ability of some commercially important die lubricants.

- Figure 7: Comparison of ex-cavity buildup properties of standard technology with those of new generation die lubricant technologies.

- Figure 8: Pictures of dies from trials for low ex-cavity technology. Picture on left is for die sprayed with conventional technology die lubricant, picture in middle and right is for die sprayed with new technology die lubricants.

7. 결론:

HPDC 기술은 새로운 시장 동향을 충족하기 위해 빠르게 발전하고 있으며, 이는 다시 다이캐스팅 시장에 새로운 다이 윤활유 기술 도입을 촉진합니다. 이러한 신기술은 주조업체가 높은 금형 온도에서 고품질의 복잡한 주조품을 생산하는 동시에 기계 가동 중단 시간을 줄이는 데 도움을 줌으로써 다이캐스팅 공장의 생산성을 향상시킵니다. HPDC 산업의 선도적인 글로벌 공급업체인 Chem-Trend는 다이캐스터의 품질, 생산성 및 수익성을 향상시킬 고급 다이 윤활유 화학 조성을 지속적으로 개발하기 위해 업계와 협력하는 데 전념하고 있습니다.

8. 참고문헌:

- [1] Bernadin J.D., et al., “Mapping of Impact and Heat Transfer regimes of water drops Impinging on a Polished Surface”, International Journal of Heat Mass Transfer, 40, pages 247-267, (1997).

- [2] Incropera, F.P., DeWitt, D.P., Fundamentals of Heat and Mass Transfer, 2nd edition, John Wiley & Sons, New York, NY, (1981).

- [3] Graff J. L., et. al.; "The Effect of Die Lubricant Spray on the Thermal Balance of Dies", Paper T93-083, NADCA Meeting, Cleveland, Oct 18-21, (1993).

- [4] Leidenfrost, J.G., “A Tract About Some Qualities of Common Water”, (1756).

- [5] Asthana S., Belyk J.J., “Die Lubricant Technology Trends to Address Changing Industry Needs", Alucast 2012, India, 18-26, (2012).

9. 저작권:

- 본 자료는 "Dr. Sid Asthana"의 논문입니다. "Innovative Die Lubricant Trends for Evolving Productivity and Process Requirements"를 기반으로 합니다.

- 논문 출처: 논문에 명시되지 않음

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.