보이지 않는 결함이 파괴를 부른다: 수축공 결함을 고려한 알루미늄 휠 충격 해석의 중요성

이 기술 요약은 [Si-Young Kwak, Jie Cheng, Jeong-Kil Choi] 저자가 [2011년] [CHINA FOUNDRY]에 발표한 학술 논문 "[Impact analysis of casting parts considering shrinkage cavity defect]"를 기반으로 하며, CASTMAN의 기술 전문가를 위해 분석 및 요약되었습니다.

키워드

- Primary Keyword: 주조 결함 해석

- Secondary Keywords: 수축공 결함, 충격 해석, 알루미늄 휠, 유한요소해석, 비파괴 검사

Executive Summary

- 도전 과제: 설계 엔지니어들은 내부 수축공 결함이 기계적 성능에 미치는 정량적 영향에 대한 이해 부족으로 인해 종종 주조 부품에 과도한 안전 계수를 적용합니다.

- 해결 방법: 산업용 CT 스캔으로 얻은 수축공 결함을 형상 단순화 기법(SSM)을 사용하여 중공 타원체로 모델링하고, 결함 유무에 따른 알루미늄 합금 휠의 충격 시험을 전산 해석으로 분석했습니다.

- 핵심 발견: 시뮬레이션 결과, 높은 변형률 영역에 수축공 결함이 있는 휠은 파손될 것으로 예측(PEEQ 0.077 > 0.059)되었으나, 결함이 없는 건전한 휠은 시험을 통과할 것으로 예측(PEEQ 0.048 < 0.059)되었습니다.

- 핵심 결론: 내부 주조 결함을 무시하면 치명적인 현장 고장으로 이어질 수 있으며, 이를 시뮬레이션에 통합하면 훨씬 더 현실적이고 신뢰할 수 있는 성능 예측이 가능합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

최근 자동차 산업에서는 경량화를 위해 주조 알루미늄 합금 휠이 널리 사용되고 있습니다. 휠은 차량의 핵심 부품으로서 가혹한 하중과 환경을 견딜 수 있는 충분한 내구성을 가져야 합니다. 이를 보증하기 위해 충격 시험과 같은 다양한 검증 절차를 거치지만, 전통적인 '설계-시험-재설계' 프로세스는 시간과 비용이 많이 소요됩니다.

전산 해석은 이러한 리드 타임을 단축하는 훌륭한 해결책이지만, 기존의 연구들은 대부분 수축공(shrinkage cavity)과 같은 주조 결함의 영향을 고려하지 않았습니다. 수축공은 용탕의 유동 및 응고 과정에서 쉽게 발생하며 부품의 기계적 성능에 치명적인 영향을 미칠 수 있습니다.

이러한 결함의 정량적 효과가 완전히 이해되지 않았기 때문에, 설계 엔지니어들은 결함의 영향을 아예 고려하지 않거나 과도하게 큰 안전 계수를 사용하는 경향이 있었습니다. 두 가지 방법 모두 오늘날의 경량화 요구를 충족시키기 어렵습니다. 따라서 수축공 결함의 영향을 정밀하게 조사하고 이를 엔지니어링 설계에 반영할 수 있는 접근법을 찾는 것이 필수적입니다.

접근법: 연구 방법론 분석

본 연구는 수축공 결함이 있는 AC4C 주조 알루미늄 합금 휠의 충격 하중 거동을 분석하기 위해 다음과 같은 체계적인 접근법을 사용했습니다.

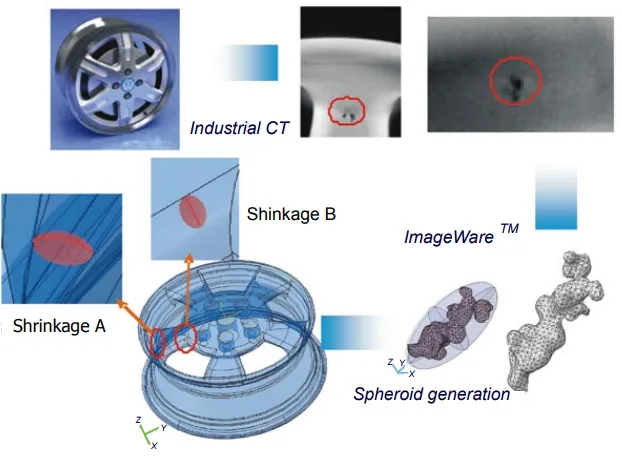

- 결함 모델링 (SSM): 수축공 모델링을 위해 형상 단순화 기법(Shape Simplification Method, SSM)을 적용했습니다. 이 방법은 산업용 컴퓨터 단층 촬영(CT)을 통해 획득한 수축공의 STL(STereoLithography) 데이터를 최소한의 부피를 감싸는 중공 타원체(hollow spheroid) 형상으로 재구성합니다. SSM은 직접 형상법(DSM)보다 적은 수의 요소를 사용하면서도 결함으로 인한 응력 집중 효과를 효과적으로 반영할 수 있습니다.

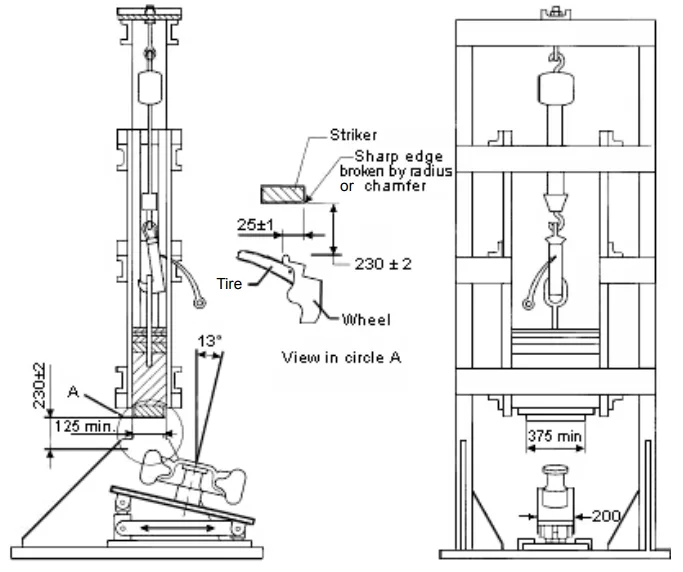

- 충격 시험 시뮬레이션: 시뮬레이션은 SAE J175(Wheels-Impact Test Procedures-Road Vehicles) 표준에 따라 수행되었습니다. 480kg의 스트라이커가 230mm 높이에서 약 2.12m/s의 속도로 13° 기울어진 휠의 가장 높은 지점에 충돌하는 조건을 모사했습니다.

- 결함 위치 선정: 실제 CT 데이터 분석을 통해 두 개의 주요 결함 위치를 모델링에 반영했습니다. 하나는 스포크와 림의 연결부 근처(Shrinkage A)이고, 다른 하나는 스포크와 허브의 연결부 근처(Shrinkage B)입니다. (Fig. 7 참조)

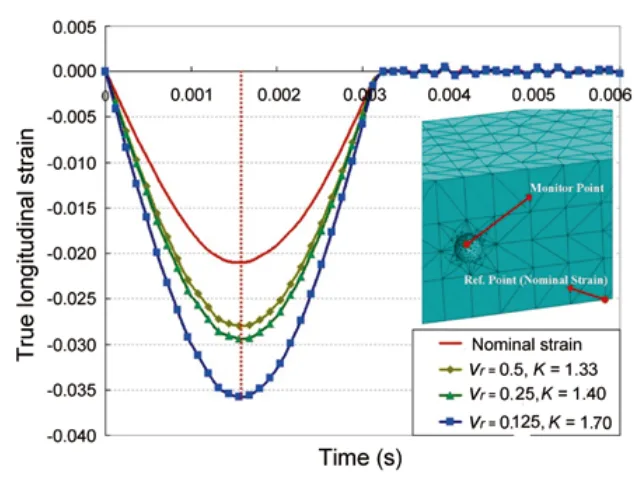

- 해석 조건 최적화: 정확한 충격 해석을 위해 벤치마크 분석을 수행하여 요소 유형과 크기를 결정했습니다. 그 결과, 수축공 표면에 1차 사면체 요소를 사용하고 요소 크기를 타원체 단축 반경의 0.125배로 설정하는 것이 정확도와 계산 비용 측면에서 가장 효율적임을 확인했습니다.

핵심 발견: 주요 결과 및 데이터

연구팀은 결함이 없는 휠과 수축공 결함이 있는 휠 두 가지 경우에 대해 충격 시뮬레이션을 수행하고, 파손 여부를 판단하기 위해 재료(AC4C)의 파단 변형률(0.059)과 등가 소성 변형률(PEEQ)을 비교했습니다.

결과 1: 결함 없는 휠은 충격 시험을 통과할 것으로 예측됨

결함이 없는 건전한 휠 모델의 시뮬레이션 결과, 스트라이커와 접촉 후 0.00087초에 최대 변형이 발생했습니다. 이때 발생한 최대 등가 소성 변형률(PEEQ)은 0.048로, 재료의 파단 변형률인 0.059보다 낮았습니다. Figure 8에서 볼 수 있듯이, 이 결과는 결함이 없는 휠이 충격 시험을 통과할 수 있음을 시사합니다.

결과 2: 수축공 결함의 위치가 파손 여부를 결정함

수축공 결함을 포함한 모델의 시뮬레이션 결과는 결함의 위치에 따라 극명한 차이를 보였습니다.

- Shrinkage A (스포크-림 연결부): 이 위치의 결함 표면에서는 최대 주 탄성 변형률이 0.001 미만이었고 소성 변형은 전혀 발생하지 않았습니다. 이는 Shrinkage A가 충격 하중 시 낮은 변형률 영역에 위치하여 휠의 전체 성능에 거의 영향을 미치지 않음을 의미합니다. (Figure 9a 참조)

- Shrinkage B (스포크-허브 연결부): 반면, 이 위치의 결함 표면에서는 최대 등가 소성 변형률(PEEQ)이 0.077에 달했습니다. 이 값은 재료의 파단 변형률 0.059를 초과하는 수치입니다. 따라서 Figure 9b에서와 같이, 휠은 Shrinkage B 결함으로 인해 파손될 것으로 예측됩니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 다양한 엔지니어링 직무에 중요한 통찰을 제공합니다.

- 공정 엔지니어: 이 연구는 스포크-허브 접합부와 같이 높은 응력이 예상되는 영역에서 수축공 발생을 억제하는 것이 얼마나 중요한지를 보여줍니다. 주조 공정 변수를 최적화하여 해당 부위의 건전성을 확보하는 데 집중해야 합니다.

- 품질 관리팀: 논문의 Figure 9 데이터는 단순히 표면 결함을 검사하는 것을 넘어, CT 스캔과 같은 비파괴 검사를 통해 핵심 고응력 부위의 내부 결함을 탐지하는 것이 새로운 품질 검사 기준으로 고려되어야 함을 시사합니다.

- 설계 엔지니어: 이 결과는 설계 초기 단계부터 잠재적인 결함 발생 위치를 고려해야 함을 나타냅니다. 특히 스포크-허브 접합부와 같은 고응력 영역의 필렛 반경이나 단면 두께 변화를 신중하게 설계하여 응고 과정에서의 문제를 최소화하는 것이 중요합니다.

논문 상세 정보

[Impact analysis of casting parts considering shrinkage cavity defect]

1. 개요:

- 제목: Impact analysis of casting parts considering shrinkage cavity defect

- 저자: Si-Young Kwak, Jie Cheng and Jeong-Kil Choi

- 발행 연도: 2011

- 학술지/학회: CHINA FOUNDRY

- 키워드: casting; shrinkage cavity defect; impact; computational analysis; Al alloy wheel

2. 초록:

수축공은 주조 부품의 기계적 성능에 해로울 수 있습니다. 결과적으로, 설계 엔지니어들은 수축공 결함의 정량적 효과에 대한 이해 부족으로 인해 많은 설계에서 과도하게 큰 안전 계수를 사용합니다. 본 논문에서는 수축공 결함이 있는 휠 모델과 없는 휠 모델 모두에 대해 알루미늄 합금 휠 충격 시험 과정을 전산적으로 분석했습니다. 산업용 CT(컴퓨터 단층 촬영)에서 얻은 수축공 데이터를 기반으로, 수축공 결함을 중공 타원체 프리미티브로 재구성하는 SSM(형상 단순화 기법)을 사용하여 모델링했습니다. 충격 시뮬레이션 수행 결과, 충격 시험 조건 하에서 수축공 결함을 고려한 휠은 파손될 수 있는 반면, 건전하다고 가정한 휠은 그렇지 않을 수 있음을 보여줍니다.

3. 서론:

최근 몇 년간, 주조 알루미늄 합금 휠은 자동차 산업에서 널리 사용되어 왔습니다. 휠은 차량의 중요한 구성 요소이므로, 거친 하중과 혹독한 환경을 견딜 수 있을 만큼 내구성이 있어야 합니다. 이를 보증하기 위해, 다양한 피로 및 내구성 고려 사항에 대해 프로토타입 휠을 테스트하기 위한 충격 시험과 같은 일부 휠 테스트가 수행되어야 합니다. 이러한 설계-시험-재설계 과정은 시간이 오래 걸리고 비용이 많이 드는 작업입니다. 그러나 현대 산업에서 전산 해석은 리드 타임을 단축하기 위한 좋은 해결책입니다. 알루미늄 합금 휠 충격 시험의 전산 해석에 대한 다수의 연구가 수행되었지만, 그 중 어느 것도 수축공과 같은 주조 결함의 영향을 고려하지 않았습니다.

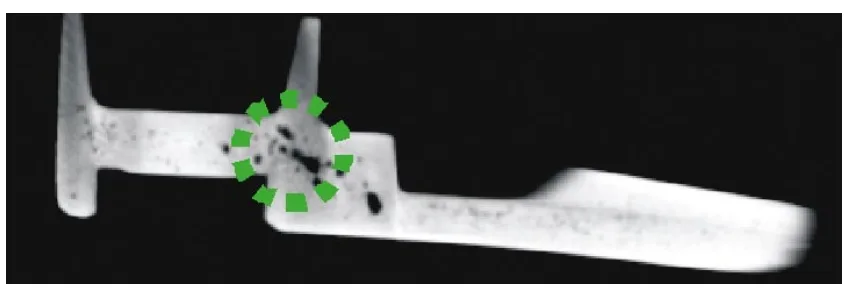

수축공 결함은 그림 1과 같이 주조에서 용융 금속의 유동 및 응고 과정 중에 쉽게 발생합니다. 대부분의 주조 부품에 존재하며 주물의 기계적 성능에 해로울 수 있습니다. 그럼에도 불구하고, 그것들의 정량적 효과는 완전히 이해되지 않았으며, 주조 성능에 대한 내부 수축 결함의 영향을 예측하는 잘 받아들여지는 방법이 없습니다. 결과적으로, 설계 엔지니어들은 기계 부품을 설계할 때 그 효과를 고려하지 않거나 과도하게 큰 안전 계수를 사용합니다. 그러나 이 두 가지 방법 모두 오늘날의 경량 주물에 대한 요구를 충족시킬 수 없으므로, 수축공 결함의 영향을 조사하고 엔지니어링 설계에서 이를 고려하는 접근법을 찾는 것이 필요합니다.

4. 연구 요약:

연구 주제의 배경:

주조 알루미늄 휠의 내구성은 자동차 안전에 매우 중요하지만, 전통적인 물리적 테스트는 시간과 비용이 많이 든다. 전산 해석이 대안으로 떠올랐지만, 기존 연구들은 제조 과정에서 필연적으로 발생하는 수축공과 같은 내부 결함의 영향을 간과해왔다. 이는 비현실적인 성능 예측과 과도한 안전 계수 설정으로 이어져 경량화 추세에 역행하는 문제를 낳았다.

이전 연구 현황:

알루미늄 휠 충격 시험에 대한 다수의 전산 해석 연구가 있었으나, 대부분은 결함이 없는 이상적인 모델을 가정했다. 수축공 결함의 영향을 모델링하는 방법으로 직접 형상법(DSM), 재료 물성 저감법(MPRM) 등이 있었지만, DSM은 과도한 요소 수와 계산 비용 문제가 있었고, MPRM은 응력 집중 효과를 반영하지 못하는 한계가 있었다.

연구 목적:

본 연구의 목적은 산업용 CT 데이터를 기반으로 한 형상 단순화 기법(SSM)을 사용하여 수축공 결함을 현실적으로 모델링하고, 이를 알루미늄 휠 충격 시뮬레이션에 적용하여 결함이 기계적 성능에 미치는 정량적 영향을 규명하는 것이다. 이를 통해 보다 정확하고 신뢰성 있는 주조 부품 성능 예측 방법을 제시하고자 한다.

핵심 연구:

핵심 연구는 (1) 산업용 CT로 실제 수축공 데이터를 획득하고 SSM을 이용해 해석 가능한 모델로 변환하는 과정, (2) 결함 유무에 따른 두 가지 휠 모델에 대해 SAE J175 표준 충격 시험 시뮬레이션을 수행하는 것, (3) 시뮬레이션 결과를 재료의 파단 변형률과 비교하여 결함 위치에 따른 파손 가능성을 예측하고 분석하는 것이다.

5. 연구 방법론

연구 설계:

본 연구는 결함이 없는 '건전한(sound-assumed)' 휠 모델과 실제 CT 데이터 기반의 수축공 결함이 포함된 휠 모델, 두 가지 경우를 비교 분석하는 방식으로 설계되었다. SAE J175 충격 시험 조건을 유한요소해석(FEM) 상용 패키지인 ABAQUS™를 사용하여 시뮬레이션했다.

데이터 수집 및 분석 방법:

- 데이터 수집: 산업용 CT(Computerized Tomography)를 사용하여 실제 알루미늄 휠 내부의 수축공 결함에 대한 3차원 복셀(voxel) 데이터를 수집했다.

- 데이터 처리: 수집된 CT 데이터는 STL 파일로 변환된 후, 역설계 프로그램인 ImageWare™를 사용하여 처리 및 분석되었다. 이후 형상 단순화 기법(SSM)을 통해 복잡한 형상의 수축공을 해석에 용이한 타원체(ellipsoids) CAD 모델로 단순화했다.

- 데이터 분석: 충격 시뮬레이션 후, 휠의 등가 소성 변형률(PEEQ) 분포를 분석했다. 이 값을 재료(AC4C)의 인장 시험에서 얻은 임계 진 소성 변형률(파단 변형률, 0.059)과 비교하여 파손 여부를 판단했다.

연구 주제 및 범위:

본 연구는 주조 알루미늄 합금(AC4C) 휠에 존재하는 수축공 결함이 SAE J175 표준에 따른 충격 하중 조건에서 기계적 성능에 미치는 영향에 초점을 맞춘다. 연구 범위는 CT 데이터 기반의 결함 모델링, 유한요소법을 이용한 충격 해석, 그리고 변형률 기반의 파손 기준을 적용한 성능 예측으로 한정된다.

6. 주요 결과:

주요 결과:

- 결함이 없는 휠의 최대 등가 소성 변형률(PEEQ)은 0.048로, 파단 기준(0.059) 미만이어서 충격 시험을 통과할 것으로 예측되었다.

- 수축공 결함이 있는 휠의 경우, 저변형률 영역(스포크-림 연결부)에 위치한 결함(Shrinkage A)은 성능에 거의 영향을 미치지 않았다.

- 고변형률 영역(스포크-허브 연결부)에 위치한 결함(Shrinkage B)에서는 최대 PEEQ가 0.077로 파단 기준을 초과하여, 해당 위치에서 파손이 발생할 것으로 예측되었다.

Figure 이름 목록:

- Fig. 1: Shrinkage cavity defects in castings

- Fig. 2: Stress concentration factor

- Fig. 3: Simple bar model for simulation

- Fig. 4: True strains depend on element size

- Fig. 5: Impact loading test machine (SAE J175)

- Fig. 6: Models and setting for simulation

- Fig. 7: Procedures of obtaining and modeling shrinkage data using CT

- Fig. 8: Contour of equivalent plastic strains (no shrinkage defects)

- Fig. 9: Contour of equivalent plastic strains (with shrinkage defects)

7. 결론:

본 연구는 실제 충격 하중에 노출된 주조 부품의 성능에 수축공 결함이 미치는 영향을 제시한다. 저자들은 주조 부품의 수축공 결함을 고려한 충격 시뮬레이션 기술 접근법을 제안했다. 제안된 접근법은 산업용 CT로 스캔한 수축공 결함을 사용하고 이를 SSM을 이용하여 타원체 프리미티브로 모델링했다.

주조 알루미늄 휠의 충격 시험 분석 결과, 제안된 분석 결과는 주조 부품의 고변형률 영역에 위치한 수축공이 저변형률 영역에 있는 것보다 훨씬 더 해로울 수 있음을 보여준다. 결론적으로, 제안된 접근법은 변형률 집중 효과를 반영하고 적절한 계산 비용으로 시뮬레이션의 정확도를 향상시킬 수 있다.

8. 참고 문헌:

- [1] SAE J328. Wheels-passenger car and light truck performance requirements and test procedures. Warrendale, (PA): Society of Automotive Engineering, Inc., 2001.

- [2] SAE J175. Wheels-impact test procedures-road vehicles. Warrendale, (PA): Society of Automotive Engineering, Inc., 2001.

- [3] Li P, Maijer D M, et al. A through process model of the impact of in-service loading, residual stress, and microstructure on the final fatigue life of an A356 automotive wheel. Material Science and Engineering A, 2007, 460-461: 20–30.

- [4] Zhu Maotao and Han Bing. Analysis of impact test of aluminum disc wheels based on FEM. SAE International, DOI: 10.4271/2007-01-3648.

- [5] Chang Weichan. Modeling for impact test of aluminum wheels. Master Thesis of Taiwan National Central University, July 2008.

- [6] Chia-Lung Chang and Shao-Huei Yang. Simulation of wheel impact test using finite element method. Engineering Failure Analysis, 2009, 16: 1711–1719.

- [7] Sigl K M, Hardin R A, Stephens R I, and Beckermann C. Fatigue of 8630 cast steel in the presence of porosity. Int'l J. of Cast Metals Research, 2004, 17(3): 130–146.

- [8] Kwak S Y, Cheng J, Kim J T and Choi J K. Structural analysis considering shrinkage defect of casting part. Int'l J. of Cast Metal Research, 2008, 21 (1-3): 419–423.

- [9] Dewey J M. The elastic constants of materials loaded with non-rigid fillers. Journal of Applied Physics, 1947, 18: 578–581.

- [10] Weaver D R. Dynamic strain concentration factor for a notch. Strorming Media, Report 0271076 (Report Date: Apr. 1968).

- [11] Pilkey W D. Peterson's Stress Concentration Factors. Second Edition, New York: John Wiley & Sons, Inc., 1997.

전문가 Q&A: 자주 묻는 질문

Q1: 왜 직접 형상법(DSM) 대신 형상 단순화 기법(SSM)을 선택했나요?

A1: 논문에 따르면, DSM은 수축공의 원본 형상을 그대로 사용하기 때문에 매우 많은 수의 유한 요소를 필요로 할 수 있습니다. 또한 요소의 종횡비(aspect ratio)가 나빠져 계산 비용이 높고 결과에 수치적 오류가 발생할 가능성이 있습니다. 반면 SSM은 결함 형상을 타원체로 단순화하여 적은 수의 요소로도 응력 집중 효과를 효과적으로 반영할 수 있어, 정확도와 계산 효율성 사이의 균형을 맞추는 데 더 적합했기 때문입니다.

Q2: 등가 소성 변형률의 파손 기준값인 0.059는 어떻게 결정되었나요?

A2: 이 값은 연구에 사용된 재료인 AC4C 알루미늄 합금에 대한 인장 시험 데이터를 통해 결정되었습니다. 즉, 0.059는 해당 재료가 파단에 이르는 임계 진 소성 변형률(fracture strain) 값으로, 시뮬레이션에서 계산된 변형률이 이 값을 초과하면 파손이 발생한다고 판단하는 물리적 기준입니다.

Q3: 연구에서 결함 표면의 사면체 요소 크기를 0.125로 권장한 구체적인 근거는 무엇인가요?

A3: 연구팀은 간단한 막대 모델에 대한 벤치마크 분석을 수행했습니다. 이 분석에서 결함 표면의 메쉬를 0.5, 0.25, 0.125로 점차 미세하게 만들면서 동적 변형률 집중 계수(DSCF)를 계산했습니다. 그 결과, 메쉬가 미세해질수록 계산된 DSCF 값이 이론적 해석해인 2.05에 더 가깝게 수렴하는 것을 확인했습니다. 0.125 크기는 정확도와 계산 비용을 고려했을 때 가장 합리적인 절충안이었기 때문에 권장되었습니다. (Figure 4 참조)

Q4: Figure 9에서 Shrinkage Cavity A는 성능에 거의 영향이 없었지만 Cavity B는 치명적이었던 이유는 무엇인가요?

A4: 이는 결함의 존재 자체보다 결함의 '위치'가 훨씬 더 중요하기 때문입니다. Cavity A는 이번 충격 시험 조건에서 상대적으로 변형이 적게 발생하는 저변형률 영역(스포크-림 연결부)에 위치했습니다. 반면, Cavity B는 높은 응력이 집중되는 고변형률 영역(스포크-허브 연결부)에 있었습니다. 이 결과는 주조 결함이 제품의 어느 부위에 위치하는지에 따라 그 위험도가 극적으로 달라질 수 있음을 명확히 보여줍니다.

Q5: 이 시뮬레이션은 SAE J175 표준을 기반으로 합니다. 결과가 다른 유형의 하중 조건에도 적용될 수 있나요?

A5: 본 논문은 SAE J175 충격 시험에 국한하여 분석을 수행했습니다. CT 스캔 결함을 모델링하는 방법론 자체는 피로 하중이나 비틀림 하중 등 다른 조건에도 폭넓게 적용될 수 있습니다. 하지만 어떤 결함 위치가 더 위험한지에 대한 구체적인 결론은 하중 조건에 따라 달라질 가능성이 높습니다. 따라서 각 하중 조건에 맞는 별도의 해석이 필요합니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 내부 주조 결함 해석을 생략한 시뮬레이션이 얼마나 비현실적인 결과를 낳을 수 있는지 명확하게 보여줍니다. 산업용 CT 데이터와 형상 단순화 기법(SSM)을 결합한 이 새로운 접근법은 보이지 않는 내부 결함이 제품 성능에 미치는 영향을 정량적으로 예측하여, 설계의 신뢰성을 획기적으로 높일 수 있습니다. 특히 결함의 위치가 파손에 결정적인 영향을 미친다는 사실은 품질 관리 및 설계 단계에서 우리가 어디에 집중해야 하는지에 대한 중요한 단서를 제공합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Si-Young Kwak, Jie Cheng and Jeong-Kil Choi]" 저자의 논문 "[Impact analysis of casting parts considering shrinkage cavity defect]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: Article ID: 1672-6421(2011)01-112-05

- 이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.