본 소개 내용은 [E3S Web of Conferences]에서 발행한 ["Experimental Material Characterization and Formability studies on Aluminium Alloy (AA 8011)"] 의 연구 내용입니다.

1. Overview:

- Title: Experimental Material Characterization and Formability studies on Aluminium Alloy (AA 8011)

- Author: Kuraku Ratna Babu, sattenapelli prashanth, Kethe Ganesh, Gone kiran kumar

- Publication Year: 2024

- Publishing Journal/Academic Society: E3S Web of Conferences 552, 01066 (2024)

- Keywords: Sheet metal shaping, plastic fragility, Forming Limit Diagram (FLD), Aluminum Alloy (AA8011), formability, Nakajima test, stretch forming, fractography, scanning electron microscope, LS-dyna software, extreme temperatures.

2. Abstracts / Introduction

판금 성형 작업은 다양한 종류의 제품 생산에 필수적입니다. 그러나 이 산업에서는 여전히 소성 연성 부족 문제가 있으며, 이는 종종 제품 불량으로 이어집니다. 생산 중 이 문제를 해결하려면 성형 한계선도(Forming Limit Diagram, FLD)를 포함한 여러 요소를 고려하는 것이 중요합니다. 본 연구에서는 알루미늄 합금(AA8011)의 성형성을 상온, 100°C, 150°C에서 0.01 mm/s의 변형률 속도로 조사했습니다. 나카지마 시험(Nakajima test)을 사용하여 스트레치 성형을 수행하고 연구 결과를 도출했습니다. 연구 결과에 따르면 재료의 제한 응력은 온도가 증가함에 따라 증가했습니다. 주사 전자 현미경을 이용한 파면 분석(fractography) 조사와 LS-dyna 소프트웨어를 이용한 시뮬레이션을 통해 분석을 수행했습니다. 본 연구는 극한 온도에서 AA 8011 판재의 성형성에 대한 통찰력 있는 정보를 제공함으로써 보다 생산적이고 성공적인 판금 성형 기술을 개발하는 데 기여하는 것을 목표로 합니다.

알루미늄 합금은 경량, 뛰어난 열전도율, 탁월한 성형성과 같은 고유한 특성으로 인해 항공 및 자동차 산업을 포함한 다양한 분야에서 유용하게 사용됩니다. 특히 항공기 산업에서는 알루미늄 8XXX 합금이 널리 사용됩니다. 듀랄루민(Duralumin, Al-Cu-Mg 합금)은 항공기 설계에 처음 사용된 합금이었습니다. 석출 경화는 8XXX 알루미늄 합금을 강화하는 주요 방법입니다. 구리는 8XXX 계열 알루미늄 합금의 주요 합금 원소이며, 망간과 마그네슘이 미량 첨가되어 뛰어난 기계 가공성, 상당한 강도 및 우수한 성형성을 제공합니다.

3. Research Background:

Background of the Research Topic:

판금 성형 작업은 제조에 있어 기초적입니다. 판금 성형의 소성 연성 부족은 지속적인 산업 문제이며, 종종 결함을 유발합니다. 이를 완화하기 위해 성형 한계선도(FLD)와 같은 요소를 이해하는 것이 필수적입니다. 알루미늄 합금은 "경량, 뛰어난 열전도율, 탁월한 성형성"과 같은 장점으로 인해 "항공 및 자동차 분야의 고성능, 휴대용 부품"에 적합합니다. 내식성, 휴대성 및 단열 특성은 활용도를 더욱 높입니다. 알루미늄 8XXX 계열 합금은 항공기 산업에서 광범위하게 사용됩니다. 초기 Al-Cu-Mg 합금인 듀랄루민은 항공기 설계에 처음 채택되었습니다. 석출 경화는 8XXX 알루미늄 합금을 강화하는 주요 방법입니다. 이러한 합금에서 구리, 망간 및 마그네슘의 조합은 "뛰어난 기계 가공성, 상당한 강도 및 우수한 성형성"을 제공합니다.

Status of Existing Research:

기존 연구에서는 알루미늄 합금의 특성을 탐구했습니다. 마그네슘과 구리 사이의 석출 강화 관계는 "뛰어난 내식성"으로 알려진 알루미늄 합금의 견고성에 기여합니다. 이들은 "항공 정의와 추가 부품"을 포함하여 내식성이 필요한 응용 분야에 적합합니다. 2XXX 계열 합금은 높은 성형성으로 인해 복잡한 형상과 엄격한 공차가 필요한 응용 분야에 사용되며, 열처리를 통해 기계적 특성을 향상시킬 수 있어 "유압 부품 및 항공기 테마[3-4]"와 같은 용도에 이상적입니다. Al-4.5%Cu 합금인 AA8011은 우수한 강도 대 중량비와 기계 가공성으로 인해 항공 및 자동차 분야에서 사용되며, "모터 및 날개 요소"와 같은 고온 환경에서 성능이 뛰어납니다. 연구에서는 피로 및 크리프[5-6] 하에서 알루미늄 합금 거동에 대한 합금 원소 효과를 조사했습니다. Naik, R.B., Ratna, [7]는 극한 열 조건에서 AA8011에 대한 최적의 용체화 처리 온도를 513°C로 확인했습니다. Valli Gogula, Kuldeep K, [8]는 상온에서 300°C까지의 AA8011 금속에 대한 고온 인장 시험을 수행하여 성형 중 결정립 미세화가 낮은 온도에서 항복 강도와 인장 강도를 증가시키는 원인임을 발견했습니다. Dharavath, MT Naik, [9]는 인장 및 압축 하중을 받는 AA2014-T6 강철 합금을 연구했습니다. Ji He, Z. Cedric Xia [12]는 ASS 316 스트레치 성형 및 FLD를 상온에서 400°C까지 조사하여 변형률 변화와 동적 변형률 주름이 성형성에 미치는 영향을 확인했습니다. S. Qin, H.M. Shang,[13]는 AA6061 냉간 성형 한계를 연구하여 -196°C에서 인장-인장 영역에서 한계가 상당히 높다는 것을 발견했습니다. Sandeep Pandre,Ayush, [14]는 유연성 평가를 위해 Swift Cup 및 Fukui Cup Drawings Test와 같은 테스트를 비교했습니다. Xugang Wang, [15]는 더 얇은 구리 스트립에 대한 Nakazima 테스트를 개발했으며, Marciniak 테스트와 유사한 결과를 얻었습니다. R. Karthik Rao et.al, [16]는 AA8011에서 튜브의 반경 방향 팽창이 온도 상승에 따라 증가하는 것을 관찰했습니다. Lade Jayahari et.al, [17]는 400°C에서 Ti-6Al-4V 성형에 DYNAFORM과 LS-DYNA를 사용하여 Barlat 1989 기준의 타당성을 검증했습니다. Lumelskyj et.al, [18]는 원형 샘플의 FLD에 대한 유한 요소 해석을 사용했습니다. Nejia Ayachi, [19]는 Nakazima Test Simulation Application을 사용하여 AA8011에 대한 FLD를 생성하고 실험적으로 검증했습니다. L.Venugopal et.al, [20]는 재사용 가능한 2014-T6 금속 스트립을 분석하여 2차상 원자와 균일한 결정립 크기를 발견했습니다.

Necessity of the Research:

판금 성형 기술을 이해하고 개선하는 것은 제조 제품의 소성 연성 부족과 결함을 줄이는 데 매우 중요합니다. 특히 "극한 온도에서 AA 8011 판재의 성형성에 대한 통찰력 있는 정보"를 얻는 것은 "보다 생산적이고 성공적인 판금 성형 기술을 개발"하는 데 필요합니다.

4. Research Purpose and Research Questions:

Research Purpose:

주요 연구 목적은 고온에서 알루미늄 합금(AA8011)의 성형 특성을 조사하는 것입니다. 여기에는 상온, 100°C 및 150°C에서 0.01 mm/s의 변형률 속도로 스트레치 성형 조건에서 재료의 거동을 연구하는 것이 포함됩니다. 궁극적인 목표는 "극한 온도에서 AA 8011 판재의 성형성에 대한 통찰력 있는 정보를 제공함으로써 보다 생산적이고 성공적인 판금 성형 기술을 개발하는 데 도움을 주는 것"입니다.

Key Research:

- AA8011 재료의 실험적 특성 분석.

- 나카지마 시험(Nakajima test)을 이용한 AA8011의 성형성 분석.

- 다양한 온도에서 AA8011의 성형 한계선도(FLD) 개발.

- LS-dyna 소프트웨어를 이용한 스트레치 성형 공정 시뮬레이션.

- 주사 전자 현미경을 이용한 파면 분석(fractographic analysis)을 통한 재료 파괴 모드 분석.

- 다양한 온도에서 제한 높이(Limiting Dome Height, LDH) 분석.

- 수치 모델 검증을 위한 실험 결과와 시뮬레이션 결과 비교.

5. Research Methodology

Research Design:

본 연구에서는 실험적 접근 방식과 수치 시뮬레이션 접근 방식을 결합한 혼합 방법론을 채택했습니다. 실험적으로는 다양한 온도에서 나카지마 시험(Nakajima test)을 수행했습니다. 수치적으로는 유한 요소(Finite Element, FE) 시뮬레이션을 LS-Dyna 소프트웨어를 사용하여 스트레치 성형 공정을 모델링했습니다.

Data Collection Method:

- 나카지마 시험(Nakajima Test, Hemispherical Dome test): 두께 1.0 mm의 AA8011 판재에 대해 나카지마 시험을 사용하여 스트레치 성형 실험을 수행했습니다. 시험은 상온, 100°C 및 150°C에서 0.01 mm/s의 변형률 속도로 수행되었습니다. 다양한 시편 형상(R62.5, R50, R75)을 사용했습니다.

- 파면 분석(Fractography): 파괴된 시편을 주사 전자 현미경(Scanning Electron Microscope, SEM)을 사용하여 파단면을 분석하고 재료 파괴 메커니즘을 이해했습니다.

Analysis Method:

- 성형 한계선도(Forming Limit Diagram, FLD) 분석: FLD는 다양한 온도에서 AA8011의 성형 한계를 평가하기 위해 실험적으로 및 수치적으로 생성되었습니다. 주 변형률과 부 변형률을 분석하여 FLD를 구성했습니다.

- 유한 요소(Finite Element, FE) 시뮬레이션: LS-Dyna 소프트웨어를 사용하여 나카지마 시험(Nakajima test)을 시뮬레이션했습니다. 재료 속성 및 공정 매개변수를 모델에 입력했습니다. 시뮬레이션 결과에는 응력 분포, 변형률 분포 및 변위가 포함되었습니다.

- 제한 높이(Limiting Dome Height, LDH) 측정: LDH를 측정하여 다양한 온도에서 AA8011의 성형성을 정량화했습니다.

- 실험 결과와 시뮬레이션 결과 비교: 시뮬레이션 결과를 실험 데이터, 특히 FLD 및 LDH 값과 비교하여 검증했습니다.

Research Subjects and Scope:

본 연구는 두께 1.0 mm의 알루미늄 합금 AA8011 판재에 초점을 맞췄습니다. 본 연구에서는 나카지마 시험(Nakajima test)을 사용하여 스트레치 성형 조건에서 이 재료의 성형성을 조사했습니다. 연구 범위는 다음과 같습니다.

- 재료: 알루미늄 합금 AA8011.

- 온도: 상온, 100°C 및 150°C.

- 변형률 속도: 0.01 mm/s.

- 시편 형상: R62.5, R50 및 R75 (나카지마 시험 시편의 곡률 반경).

- 분석 기술: 나카지마 시험(Nakajima test), FLD 분석, FE 시뮬레이션(LS-Dyna), 파면 분석(SEM), LDH 측정.

6. Main Research Results:

Key Research Results:

- 제한 응력에 대한 온도 효과: 온도가 증가함에 따라 재료의 제한 응력이 증가했습니다.

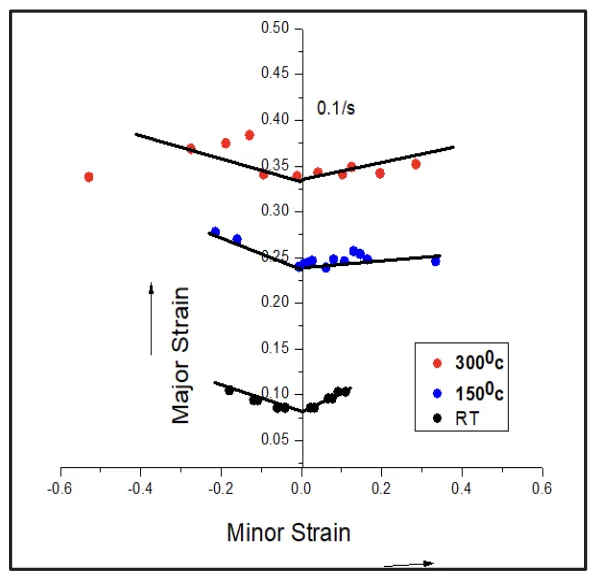

- 성형 한계선도(FLD): FLD는 상온, 100°C 및 150°C에서 실험적으로 그리고 LS-Dyna 시뮬레이션을 통해 AA8011에 대해 생성되었습니다(그림 5 및 그림 10). 150°C에서 실험적 FLD와 시뮬레이션된 FLD 간의 최소 오차가 확인되었습니다.

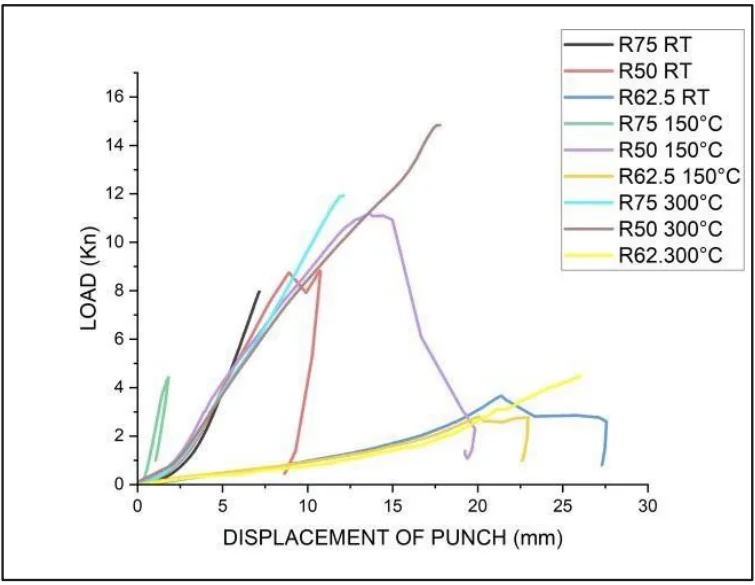

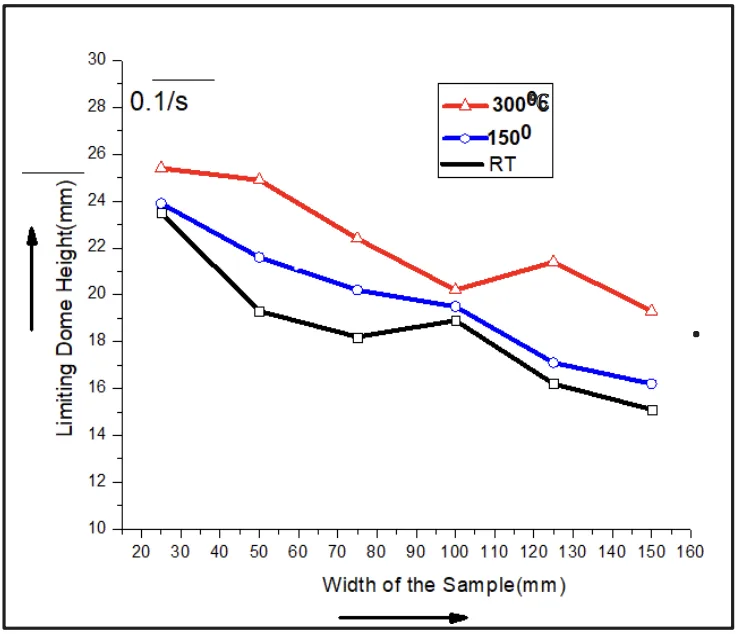

- 제한 높이(LDH): LDH는 온도에 따라 증가하는 것으로 관찰되었으며, 이는 고온에서 성형성이 향상됨을 나타냅니다(그림 8). 150°C로 AA8011을 드로잉하는 것이 더 실현 가능한 것으로 나타났습니다.

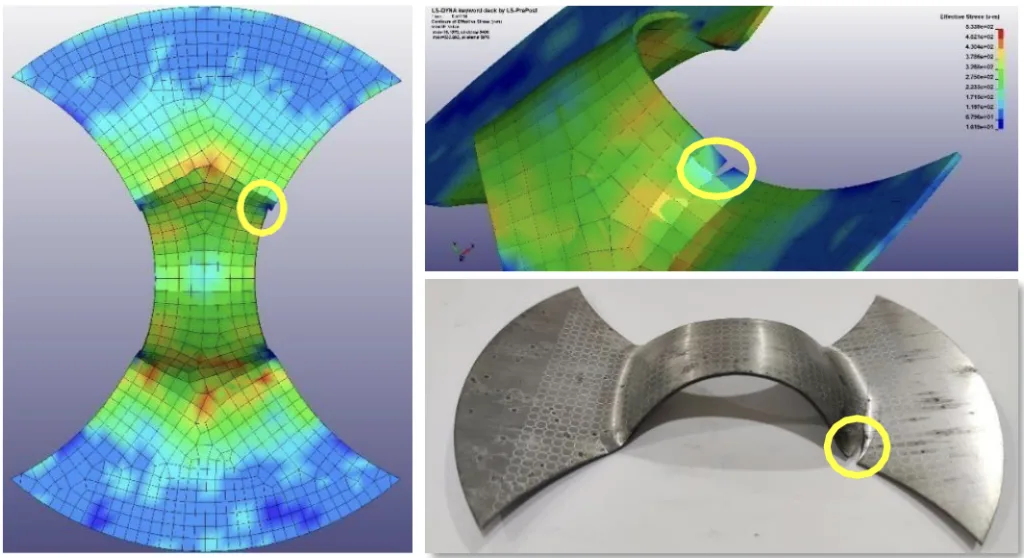

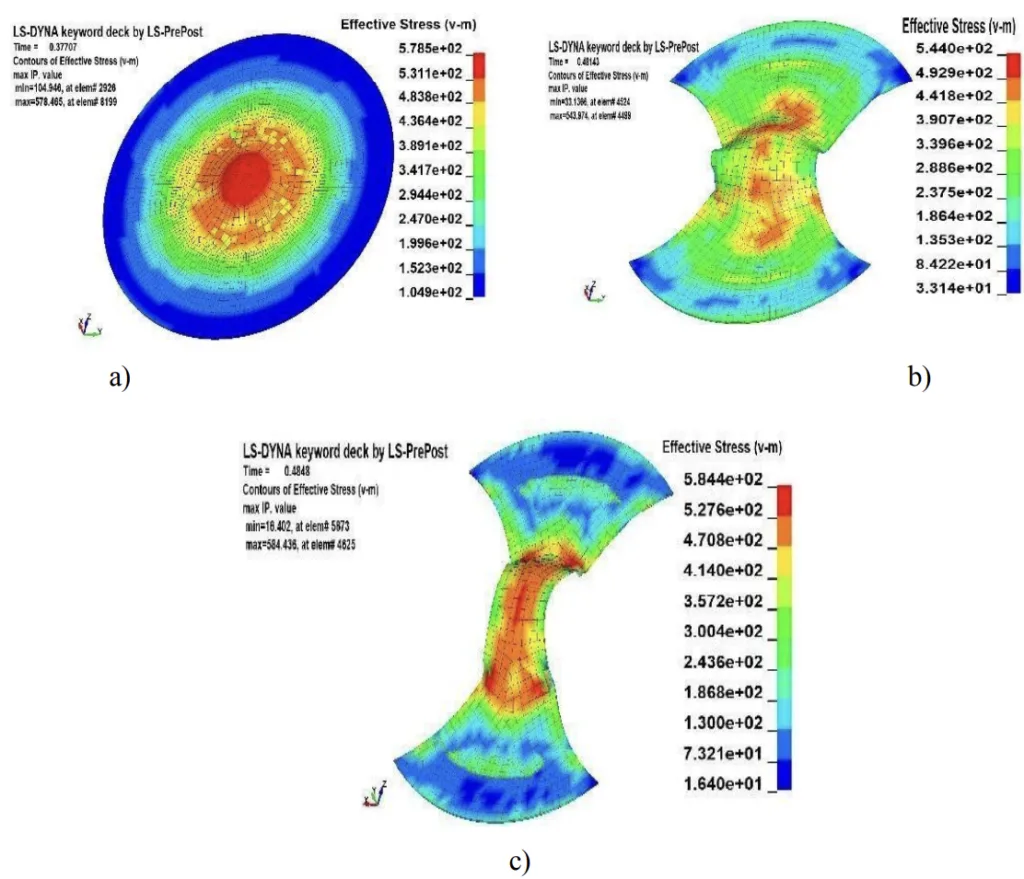

- 시뮬레이션 결과: LS-Dyna 시뮬레이션은 스트레치 성형 공정 중 응력(그림 11), 소성 변형률(그림 12) 및 변위(그림 13) 분포에 대한 자세한 통찰력을 제공했습니다. R62.5 형상은 최대 유효 응력을 나타냈습니다.

- 미세 구조 분석: 미세 구조 평가 결과 모든 시험편에서 취성 파괴가 나타났습니다.

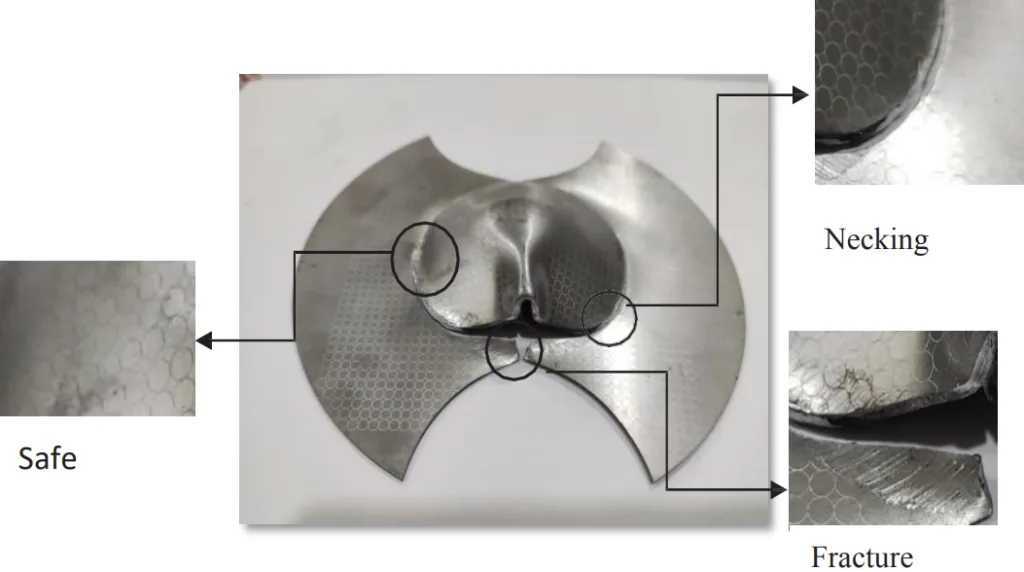

- 파괴 모드: 돔형 컵 시험에서 파괴 및 바인딩 현상이 관찰되었습니다(그림 6).

Analysis of presented data:

- FLD 분석 (그림 5 & 10): FLD 플롯(그림 5 및 그림 10)은 다양한 온도에서 AA8011의 성형 한계를 보여줍니다. 그림 5는 300°C, 150°C 및 RT(상온)에 대한 실험적 FLD를 보여주며, 네킹 시작 시 주 변형률이 부 변형률에 따라 어떻게 변하는지 나타냅니다. 그림 10은 실험적 FLD와 FEA 생성 FLD를 비교하여 합리적인 일치를 보여줍니다. 표 4는 다양한 시편 치수(R75, R62.5, R50)에 대한 주 변형률 및 부 변형률에 대한 실험 및 시뮬레이션 결과를 정량화하여 실험 결과와 시뮬레이션 결과 간의 일관성을 입증합니다.

- LDH 변화 (그림 8): 그림 8은 다양한 온도(0.1/s 변형률 속도, 300°C, 150°C, RT)에서 샘플 폭에 따른 제한 높이(LDH)의 변화를 보여줍니다. 그래프는 LDH가 일반적으로 온도에 따라 증가하여 고온에서 성형성이 향상됨을 시사합니다.

- 응력, 변형률 및 변위 시뮬레이션 (그림 11, 12, 13): 그림 11, 12 및 13은 다양한 시편 형상(R75, R50, R62.5)에 대한 유효 응력, 유효 소성 변형률 및 결과 변위에 대한 시뮬레이션 결과를 나타냅니다. 그림 11은 R62.5 형상이 최대 유효 응력을 경험하는 것을 보여줍니다. 그림 12는 유효 소성 변형률의 분포를 나타내며, R62.5 및 R75의 경우 중심 근처에서, R50의 경우 돔 가장자리 근처에서 가장 높은 값을 갖습니다. 그림 13은 결과 변위를 나타내며, R63.5 샘플이 더 큰 블로우 재배치를 나타냅니다.

- 하중 대 변위 그래프 (그림 7): 그림 7은 다양한 온도(RT, 150°C, 300°C)에서 다양한 시편 반경(R75, R50, R62.5)에 대한 하중 대 변위 그래프를 보여줍니다. 이 그래프는 다양한 조건에서 변형 및 파괴에 필요한 힘을 보여주며, 스트레치 성형에 대한 재료의 반응을 나타냅니다.

Figure Name List:

- Fig. 1. FLD

- Fig. 2. a) Experimental setup; b) Schematic Diagram

- Fig. 3. specimens for Nakazima test a) R62.5; b) R50; c) R75

- Fig.4. a) 3D model for stretch forming; b) Finite element model

- Fig. 5. FLD for different temperatures 300,150 and RT

- Fig.6. Necking, Failure, and Safe Regions of The Dome-Shaped Specimen

- Fig. 7. Load vs Displacement graph

- Fig. 8. variation of LDH

- Fig. 9. comparison between the experimental sample and simulation result

- Fig. 10. FLD generated by experiment and FEA

- Fig. 11. Simulations result of a) R75; b) R50; c) R62.5

- Fig. 12. Simulations result of a) R75; b) R50; c) R62.5

- Fig. 13. Simulations result of resultant displacement a) R75; b) R50; c) R62.5

7. Conclusion:

Summary of Key Findings:

본 연구에서는 실험적 나카지마 시험(Nakajima test)과 FE 시뮬레이션을 사용하여 다양한 온도에서 AA8011 알루미늄 합금의 성형성을 조사했습니다. 주요 연구 결과는 다음과 같습니다.

- 온도 증가는 AA8011의 제한 응력을 증가시킵니다.

- AA8011에 대한 성형 한계선도(FLD)는 상온, 100°C 및 150°C 온도에 대해 성공적으로 개발되었으며, 특히 150°C에서 실험적 FLD와 시뮬레이션된 FLD 간에 일치도가 높았습니다.

- 제한 높이(LDH)는 온도에 따라 증가하여 고온에서 성형성이 향상됨을 나타냅니다. 150°C에서 AA8011을 드로잉하는 것이 더 실현 가능합니다.

- LS-Dyna 시뮬레이션은 스트레치 성형 중 응력, 변형률 및 변위 분포를 효과적으로 예측했으며, R62.5 형상이 최대 응력을 경험했습니다.

- 미세 구조 분석 결과 모든 시험편에서 취성 파괴가 나타났습니다.

- 돔형 컵 시험에서 파괴 및 바인딩 현상이 나타났습니다.

Academic Significance of the Study:

본 연구는 고온에서 AA8011 알루미늄 합금의 성형 거동에 대한 기본적인 이해에 기여합니다. 개발된 FLD와 검증된 시뮬레이션 모델은 온간 성형 조건에서 이 재료의 성형 한계를 예측하고 분석하는 데 유용한 데이터를 제공합니다.

Practical Implications:

연구 결과는 AA8011에 대한 판금 성형 공정을 최적화하기 위한 실질적인 통찰력을 제공합니다. 150°C에서 성형성 향상이 입증됨에 따라 온간 성형 기술을 효과적으로 사용하여 AA8011 판재로 복잡한 형상을 제조하는 능력을 향상시킬 수 있으며, 이는 자동차 및 항공 우주와 같은 산업에서 보다 효율적이고 성공적인 판금 성형 작업으로 이어질 수 있습니다.

Limitations of the Study and Areas for Future Research:

논문에서는 연구의 한계나 향후 연구 분야를 명시적으로 언급하지 않았습니다.

8. References:

- [1] Nitin Kotkunde, Amit Kumar Gupta, Prudvi Reddy Paresi, Swadesh Kumar Singh, Materials Today: Proceedings Volume 4, Issue 4, 2017.

- [2] Jayahari Lade ,Dharavath Baloji ,M.Sai sharath ,G.Rajul ,Anil Kalluri , A.Anitha Lakshmi , Minakshi Memoria “Finite Element Analysis on Experimental Stretch

- [3] Forming Process of AA2014 Alloy at 423 to 623K Temperatures”, E3S Web of Conferences, 011 (2023) ICMPC 2023

- [4] Jürgen HIRSCH, Transactions of Non ferrous Metals Society of China, Volume 24, Issue 7, (July 2014).

- [5] TolgaDursun, Costas Soutis, Materials & Design (1980-2015) Volume 56, (April 2014),

- [6] R. Baloji Naik, D. Ratna, S.K. Singh.” Synthesis and characterization of novel hyperbranched alkyd and isocyanate trimer based high solid polyurethane coatings” Progress in Organic Coatings Volume 77, Issue 2, February 2014, Pages 369-379

- [7] .S. P. Ringer, T. Sakurap And I. J. Polmear, Acta Materialia, Volume 45, Issue 9, September 1997

- [8] Naik, R.B., Ratna, D., Singh, S.K., Synthesis and characterization of novel hyperbranched alkyd and isocyanate trimer based high solid polyurethane coatings, Progress in Organic Coatings, 2014, 77(2), pp. 369–379

- [9] Tanya Buddi, Susmitha Valli Gogula, Kuldeep K. Saxena, Manufacturing and Evaluation of Mechanical Properties for Rice Husk Particle Board Using IoT, Indian Journal of Engineering & Materials Sciences: Volume 29, Issue 6, December 2022

- [10] B Dharavath, MT Naik, A Badrish, T Buddi, Experimental and Finite Element Studies of Stretch Forming Process for ASS 316L at Elevated Temperature, Indian Journal 2022 - ischolar.sscldl.in Volume 29, Issue 6, December 2022

- [11] B. Taleb Araghi, G.L. Manco, M. Bambach, G. Hirt” Investigation into a new hybrid forming process: Incremental sheet forming combined with stretch forming” CIRP Annals Volume 58, Issue 1, 2009, Pages 225-228K.

- [12] Woei-Shyan Lee, Chi-Feng Lin” Plastic deformation and fracture behaviour of Ti-6Al-4V alloy loaded with high strain rate under various temperatures” Plastic deformation and fracture behaviour of Ti-6Al-4V alloy loaded with high strain rate under various temperatures

- [13] Ji He, Z. Cedric Xia, Xinhai Zhu, Danielle Zeng, Shuhui Li, Sheet metal forming limits under stretch-bending with anisotropic hardening, International Journal of Mechanical Sciences Volume 75, October 2013, Pages 244-256

- [14] S. Qin, H.M. Shang, C.J. Tay, J. Mo “Stretching during axisymmetrical forming of sheet metal"Journal of Materials Processing Technology Volume 63, Issues 1–3, January1997,Pages117-122

- [15] Sandeep Pandre, Ayush Morchhale,Nitin Kotkunde &Swadesh Kumar Singh" Influence of processing temperature on formability of thin-rolled DP590 steel sheet"Pages 901-909 | Received 03 Feb 2020, Accepted 09 Mar 2020, Published online: 21 Apr 2020

- [16] Xugang Wang, Xiaobo Fan, Xianshuo Chen, Shijian Yuan, Journal of Materials Processing Technology Volume 306, August 2022

- [17] R. Karthik Rao, Phaneendra Babu Bobba , T. Suresh Kumar , Satyanarayana Kosaraju, Feasibility analysis of different conducting and insulation materials used in laminated busbars. Materials Today: Proceedings, 2019, 26, pp. 3085–3089

- [18] Lade Jayahari, P.V. Sasidhar, P. Prudvi Reddy, B. BaluNaik, A.K. Gupta, Swadesh Kumar Singh, Formability studies of ASS 304 and evaluation of friction for Al in deep drawing setup at elevated temperatures using LS-DYNA, Journal of King Saud University - Engineering Sciences, Volume 26, Issue 1, 2014, Pages 21–31.

- [19] J. Pavan Kumar, R. Uday Kumar, B. Ramakrishna, B. Ramu and K. Baba Saheb 2nd International Conference on Advancements in Aeromechanical Materials for Manufacturing, volume 455, July 2018.

- [20] Nejia Ayachi, Noamen Guermazi, Cong Hanh Pham. Metals 2020, 10(9), 116, August 2020.

- [21] L. Venugopal, M. J. Davidson & Material and manufacturing process, volume 28, issue 3, 2013

- [22] Suresh Kumar Tummala, Phaneendra Babu Bobba & Kosaraju Satyanarayana (2022) SEM & EDAX analysis of super capacitor, Advances in Materials and Processing Technologies, 8:sup4, 2398–2409.

- [23] Lumelskyja, J. Rojeka, L. Lazarescub, D. Banabic, Procedia Manufacturing, Volume 27, 2019

- [24] B. J. Varghese, P. B. Bobba and M. Kavitha, “Effects of coil misalignment in a four coil implantable wireless power transfer system,” 2016 IEEE 7th Power India International Conference (PIICON), Bikaner, India, 2016, pp. 1–6

- [25] Mahalle G, Morchhale A, Kotkunde N, Gupta AK, Singh SK, & Lin Y C, J Manuf Processes, (2020) 482.

- [26] L. Venugopal, M. J. Davidson & N. SelvarajMaterial and manufacturing process, volume 28, issue 3,2013.

9. Copyright:

- This material is "Kuraku Ratna Babu, sattenapelli prashanth, Kethe Ganesh, Gone kiran kumar"'s paper: Based on "Experimental Material Characterization and Formability studies on Aluminium Alloy (AA 8011)".

- Paper Source: https://doi.org/10.1051/e3sconf/202455201066

This material was created to introduce the above paper, and unauthorized use for commercial purposes is prohibited.

Copyright © 2025 CASTMAN. All rights reserved.