AlSi5Cu3 주조 결함의 비밀 해독: 미세조직 분석을 통한 균열 원인 규명

이 기술 요약은 [Š. EPERJEŠI, M. MATVIJA, L. EPERJEŠI, M. VOJTKO]가 저술하고 [ARCHIVES OF METALLURGY AND MATERIALS] ([2014])에 게재된 학술 논문 "[EVALUATION OF CRACKING CAUSES OF AlSi5Cu3 ALLOY CASTINGS]"을 기반으로 합니다. 이 자료는 다이캐스팅 기술 전문가를 위해 CASTMAN이 분석하고 요약했습니다.*

키워드

- 주요 키워드: AlSi5Cu3 주조 결함

- 보조 키워드: 저압 주조, 미세조직 분석, 금속간 화합물, 균열 전파, 열처리

핵심 요약

- 도전 과제: 저압 주조 및 열처리된 AlSi5Cu3 합금 자동차 부품에서 원인 불명의 균열 및 기계적 물성 저하 문제가 발생했습니다.

- 연구 방법: 결함이 있는 주조품(부적합)과 양호한 주조품(적합)의 미세조직을 광학현미경(LM), 주사전자현미경(SEM), EDX를 통해 비교 분석하고 경도를 측정했습니다.

- 핵심 발견: 균열은 응고 과정에서 형성된 미세 인열(microtear)에서 시작되었으며, 특히 부적절한 열처리로 인해 형성된 날카로운 침상형 금속간 화합물이 균열 전파를 가속화하는 주요 원인이었습니다.

- 결론: 주조품의 균열을 방지하기 위해서는 응고 공정의 정밀한 제어와 함께, 금속간 화합물의 형태를 구상화(spheroidize)시키는 최적화된 열처리 공정이 필수적입니다.

도전 과제: 이 연구가 다이캐스팅 전문가에게 중요한 이유

자동차 산업에서 알루미늄-실리콘 합금 주조품의 사용이 증가함에 따라, 구조적 품질, 작동 수명 및 안전성에 대한 요구사항이 그 어느 때보다 높아지고 있습니다. 특히 AlSi5Cu3 합금은 자동차 부품 생산에 널리 사용됩니다. 그러나 터보 블로워와 같은 부품을 저압 주조로 생산하고 열처리를 거친 후, 일부 주조품 표면에서 균열이 발견되는 문제가 발생했습니다. 이러한 결함은 단순히 외관상의 문제를 넘어, 부품의 기계적 강도를 저하시키고 최종 제품의 신뢰성에 심각한 위협이 됩니다. 이 연구는 이러한 표면 파괴의 근본 원인을 규명하여, 유사한 결함의 재발을 방지하고 고품질 주조품 생산을 위한 실질적인 해결책을 제시하는 것을 목표로 합니다.

연구 접근법: 방법론 분석

본 연구는 상업용 아공정(hypoeutectic) 열처리 AlSi5Cu3 합금을 실험 재료로 사용했습니다. 연구진은 저압 주조 기술을 사용하여 금속 주형에 주조품을 생산한 후 열처리를 진행했습니다. 분석을 위해 결함이 발생한 '부적합(non-suitable)' 주조품과 결함이 없는 '적합(suitable)' 주조품에서 시편을 채취하여 직접 비교하는 방식을 채택했습니다.

미세조직 분석에는 다음과 같은 장비와 방법이 사용되었습니다.

- 광학현미경(LM) 및 주사전자현미경(SEM): 공정(eutectic) Si 입자와 금속간 화합물 입자의 형태, 분포, 크기 및 단위 면적당 개수를 평가했습니다.

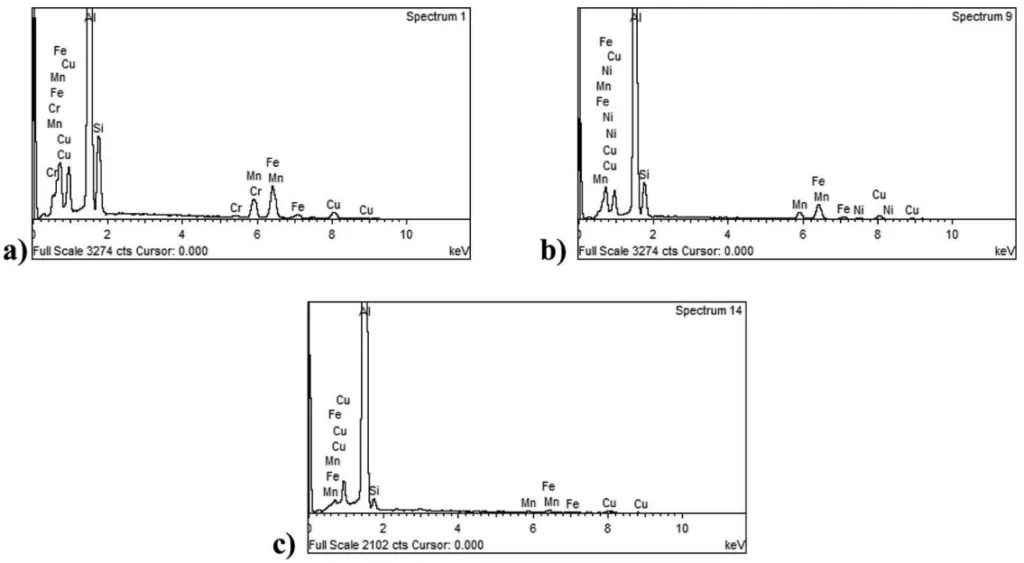

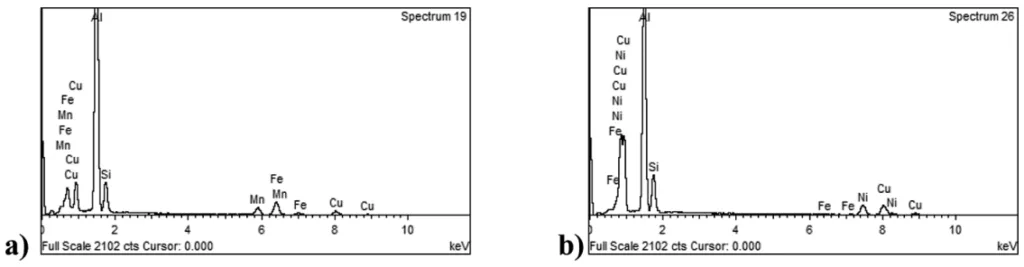

- 에너지 분산형 X선 분광법(EDX): 금속간 화합물 입자의 화학적 조성을 정밀하게 분석했습니다.

- 비커스 경도 측정(HV10): 미세조직 변화가 주조품의 기계적 특성에 미치는 영향을 평가하기 위해 경도를 측정했습니다.

이러한 체계적인 비교 분석을 통해 결함 발생의 근본적인 미세조직학적 차이를 명확히 규명할 수 있었습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 균열 전파 경로 - 미세조직 내 가장 약한 고리

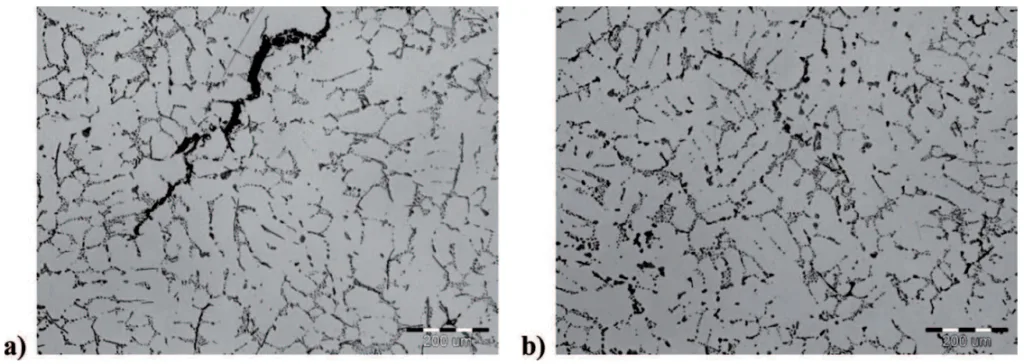

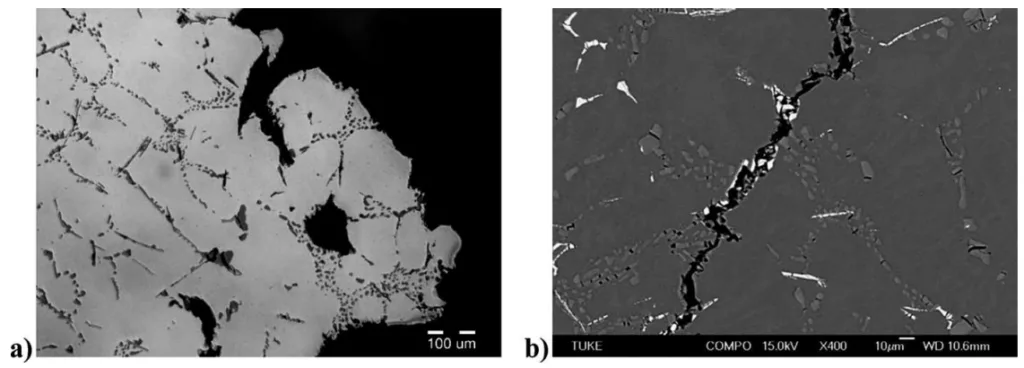

분석 결과, 부적합 주조품의 균열은 주조 표면에서 시작되어 α-고용체 수지상정(dendrite)과의 계면에 위치한 공정 Si 입자 네트워크와 금속간 화합물 입자들을 따라 전파되는 것으로 확인되었습니다. 그림 2에서 명확히 볼 수 있듯이, 이 계면 영역이 기계적으로 가장 취약한 경로 역할을 하여 균열이 쉽게 성장할 수 있는 환경을 제공했습니다. 이는 응고 과정에서 발생하는 기계적 또는 열적 저항으로 인해 미세 인열(microtear)이 형성되고, 이 미세 결함이 후속 열처리 과정에서 전체적인 표면 파괴로 이어진다는 것을 시사합니다.

결과 2: 금속간 화합물 형태의 결정적 역할

적합 주조품과 부적합 주조품 사이의 가장 두드러진 차이점은 금속간 화합물의 형태였습니다.

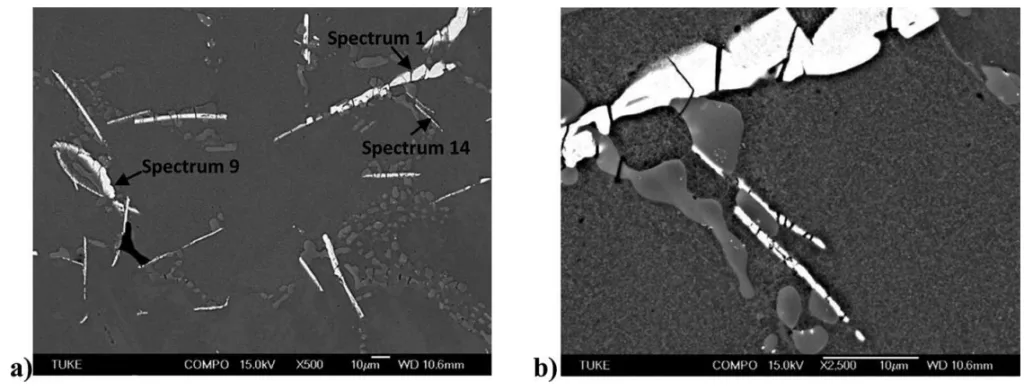

- 부적합 주조품: 그림 3에서 보듯이, 금속간 화합물은 날카로운 모서리를 가진 침상(needle-like) 및 블록 형태(blocky morphology)를 띠고 있었습니다. 이러한 날카로운 형태는 응력 집중부(notch effect)로 작용하여 기계적 특성을 저하시킵니다. 이 주조품의 경도는 105.7 HV10으로 측정되었습니다.

- 적합 주조품: 반면, 그림 4의 적합 주조품에서는 금속간 화합물이 모서리가 둥근 막대(rod-like) 형태로 관찰되었습니다. 이는 더 높은 온도 또는 더 긴 유지 시간의 열처리를 통해 날카로운 부분이 성공적으로 구상화되었음을 의미하며, 응력 집중 효과를 현저히 감소시킵니다. 이 주조품의 경도는 112.0 HV10으로, 부적합 주조품보다 높게 나타나 미세조직 개선이 기계적 특성 향상으로 이어졌음을 증명합니다.

이 결과는 열처리 조건이 금속간 화합물의 형태를 제어하고, 결과적으로 주조품의 균열 저항성과 전반적인 품질을 결정하는 데 얼마나 중요한지를 명확하게 보여줍니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 응고 중 발생하는 미세 인열을 방지하기 위해 [주형 온도 및 균일한 냉각 속도와 같은 응고 공정 변수]를 정밀하게 조정하는 것이 중요함을 시사합니다. 또한, 금속간 화합물의 적절한 구상화를 위해 열처리 [온도 및 유지 시간]을 최적화하여 [균열 저항성을 높이고 기계적 물성을 개선]하는 데 기여할 수 있습니다.

- 품질 관리팀: 논문의 [그림 3]과 [그림 4] 데이터는 [금속간 화합물의 형태(침상 vs. 구상)]가 [기계적 특성]에 미치는 영향을 명확히 보여줍니다. 이는 새로운 품질 검사 기준으로 활용될 수 있으며, 미세조직 분석을 통해 잠재적인 불량품을 사전에 식별하는 데 도움이 될 수 있습니다.

- 설계 엔지니어: 연구 결과는 [불균일한 응고]가 [미세 결함 형성]에 영향을 미칠 수 있음을 나타냅니다. 이는 부품의 형상이 열 구배에 영향을 미치므로, 초기 설계 단계에서 응고 중 열 흐름을 고려하는 것이 중요함을 시사합니다.

논문 상세 정보

[AlSi5Cu3 합금 주조품의 균열 원인 평가]

1. 개요:

- 제목: EVALUATION OF CRACKING CAUSES OF AlSi5Cu3 ALLOY CASTINGS

- 저자: Š. EPERJEŠI, M. MATVIJA, L. EPERJEŠI*, M. VOJTKO

- 발행 연도: 2014

- 게재 학술지/학회: ARCHIVES OF METALLURGY AND MATERIALS, Volume 59, Issue 3

- 키워드: AlSi5Cu3 alloy, microstructure, cracks, hardness

2. 초록:

최근 자동차 산업에서 압력 다이캐스팅으로 제작된 알루미늄-실리콘 합금 주조품의 사용이 증가하고 있습니다. 실제 현장에서는 이러한 주조품에 대해 구조의 품질, 작동 수명 및 사용 안전성 보장에 대한 높은 요구가 있습니다. AlSi5Cu3 합금 주조품은 자동차 부품 생산에 널리 사용됩니다. 규정된 테스트 후, 저압 주조로 금속 주형에 생산되고 후속 열처리를 거친 이 합금의 여러 주조품에서 균열과 낮은 기계적 특성이 확인되었습니다. 따라서 이러한 결함의 원인을 파악하기 위해 주조품 분석이 수행되었습니다. 본 논문에서는 AlSi5Cu3 합금의 구조 평가와 파손 원인에 대한 조사를 다루었습니다.

3. 서론:

오늘날 비철 주조 생산에서 가장 일반적인 재료는 알루미늄과 그 합금이며, 이는 주로 낮은 밀도와 상대적으로 우수한 기계 가공성 및 주조성 때문입니다. 자동차 산업용 주조품 생산 시에는 생산 비용과 차량 운행 중 기계적 하중에 대한 주조 품질 요구사항이 중요한 역할을 합니다. AlSi5Cu3 합금으로 저압 주조된 터보 블로워 생산 중, 열처리 및 규정된 테스트 후 일부 주조품에서 표면 파괴가 발견되었습니다. 이러한 결함의 재발을 방지하기 위해 주조품 합금을 분석하여 표면 파괴 원인을 평가했습니다.

4. 연구 요약:

연구 주제 배경:

AlSi5Cu3 합금은 자동차 부품에 널리 사용되지만, 저압 주조 및 열처리 공정 후 일부 제품에서 균열 및 기계적 물성 저하 문제가 발생하여 그 원인 규명이 필요했습니다.

이전 연구 현황:

논문은 알루미늄 주조품의 비율이 지난 10년간 약 2.5배 증가했다고 언급하며[1, 2], 저압 다이캐스팅의 원리와 발생 가능한 결함(미성형, 균열, 콜드랩, 수축 등)에 대해 설명합니다[3].

연구 목적:

열처리된 AlSi5Cu3 저압 주조품에서 발견된 균열 및 낮은 기계적 특성의 원인을 미세조직 분석을 통해 규명하고, 결함 재발 방지를 위한 방안을 제시하는 것을 목적으로 합니다.

핵심 연구:

결함이 있는 주조품(부적합)과 양호한 주조품(적합)의 미세조직을 비교 분석했습니다. 특히 공정 Si 입자와 금속간 화합물의 형태, 크기, 분포, 화학 조성을 평가하고, 이를 경도와 연관 지어 균열 발생 메커니즘을 밝혔습니다.

5. 연구 방법론

연구 설계:

결함이 있는 주조품과 없는 주조품을 비교 분석하는 사례 연구 설계를 채택했습니다. 시편은 각 주조품의 표면에서 채취되었습니다.

데이터 수집 및 분석 방법:

- 미세조직 관찰: 광학현미경(LM, Olympus Vanox T AH-2)과 주사전자현미경(SEM, Jeol 7000F)을 사용하여 미세조직을 촬영하고 문서화했습니다. 시편은 일반적인 연마 및 폴리싱 후 0.5% HF 용액으로 에칭했습니다.

- 입자 분석: 통계적 금속 조직학적 방법을 사용하여 공정 Si 입자와 금속간 화합물의 평균 크기와 단위 면적당 개수를 평가했습니다.

- 화학 성분 분석: SEM에 장착된 EDX 분석기를 사용하여 금속간 화합물의 화학적 성질을 평가했습니다.

- 경도 측정: 비커스 경도 측정(HV10)을 통해 미세조직 변화가 경도에 미치는 영향을 평가했습니다.

연구 주제 및 범위:

이 연구는 상업용 AlSi5Cu3 합금으로 저압 주조 및 열처리된 자동차 부품에 초점을 맞춥니다. 연구 범위는 미세조직 특성(특히 공정 Si 및 금속간 화합물)과 기계적 특성(경도) 간의 관계를 분석하여 균열 원인을 규명하는 것으로 한정됩니다.

6. 주요 결과:

주요 결과:

- 부적합 주조품의 균열은 α-고용체와 공정 Si/금속간 화합물 계면을 따라 전파되었습니다.

- 부적합 주조품의 금속간 화합물은 날카로운 침상 형태를 보여 높은 응력 집중 효과를 유발했으며, 적합 주조품에서는 둥근 막대 형태로 관찰되었습니다.

- 부적합 주조품의 경도(105.7 HV10)는 적합 주조품(112.0 HV10)보다 낮게 측정되어, 미세조직의 질이 기계적 특성에 직접적인 영향을 미침을 확인했습니다.

- 부적합 주조품의 공정 Si 입자 수는 적합 주조품보다 거의 두 배 높았으며(6.6×10³ mm⁻² vs 3.5×10³ mm⁻²), 이는 균열 전파 경로가 더 많음을 시사할 수 있습니다.

- EDX 분석 결과, 부적합 주조품의 금속간 화합물에서 Al-Si-Fe-Mn-Ni(Cr)계가, 적합 주조품에서는 Al-Si-Fe-Mn-Ni계가 검출되었습니다.

Figure Name List:

- Fig. 1. Microstructure of casting with not acceptable defect (a) and acceptable casting (b) of AlSi5Cu3 alloy

- Fig. 2. Character of crack propagation in structure of casting with not acceptable defect documented by LM (a) and SEM (b)

- Fig. 3. Morphology of intermetallic phase particles in structure of non-suitable casting (a) and detail of particles (b)

- Fig. 4. Morphology of intermetallic phase particles in structure of suitable casting (a) and detail of particles (b)

- Fig. 5. EDX spectra of intermetallic phase particles in non-suitable casting structure: Spectrum 1 (a), Spectrum 9 (b) and Spectrum 14(c)

- Fig. 6. EDX spectra of intermetallic phase particles in suitable casting structure: Spectrum 19 (a) and Spectrum 26 (b)

7. 결론:

- 주조품 표면 파괴는 α-고용체와 공정 Si 입자 및/또는 금속간 화합물 계면에서 시작되었습니다. 이는 주조품이 주형 내에서 응고하는 동안 기계적 또는 열적 저항으로 인해 수축이 방해받아 발생한 '파단 수축(break shrinking)' 때문일 수 있습니다. 이러한 방식으로 생성된 미세 인열이 열처리 후 전체 표면 파괴를 유발했습니다.

- 부적합 주조품의 열처리 과정에서 금속간 화합물의 충분한 구상화가 이루어지지 않았으며, 이는 주조품에 하중이 가해졌을 때 더 높은 응력 집중 효과와 낮은 기계적 특성을 초래했습니다.

- 금속학적 관점에서, 장입물 준비 및 조성, 용탕의 정련 과정에 더 많은 주의를 기울일 것을 권장합니다.

8. 참고문헌:

- [1] J. Malik, Technológia liatia zliatin hliníka, Košice, 2013.

- [2] R. Kantorík, D. Bolibruchová, International Foundry Reseach 63, 2, 18-23 (2011).

- [3] T. Grígerová, R. Kořený, I. Lukáč, Zlievarenstvo neželezných kovov, Bratislava, 1988.

- [4] W.K. Krajewski, J. Lelito, J.S. Suchy, P. Schumacher, Computed tomography a new tool in structural examinations of castings, Archives of Metallurgy and Materials 54, 2, 335-338 (2009).

- [5] K. Haberl, W.K. Krajewski, P. Schumacher, Microstructural features of the grain-refined sand cast AlZn20 alloy, Archives of Metallurgy and Materials 55, 3, 837-841 (2010).

- [6] W.K. Krajewski, A.L. Greer, P.K. Krajewski, Trends in developments of high-aluminium zinc alloys of stable structure and properties, Archives of Metallurgy and Materials 58, 3, 859-861 (2013).

- [7] E. Tillová, M. Chalupová, L. Hurtalová, M. Bonek, L.A. Dobrzański, Journal of Achievements in Materials and Manufacturing Engineering 47, 1, 19-25 (2011).

- [8] R. Colás, E. Velasco, S. Valtierra, Castings, In: G. E. Totten, D. C. MacKenzie (Ed.), Handbook of Aluminum, Physical Metallurgy and Processes, Boca Raton, 591-641 (2003).

- [9] M. Fujda, O. Milkovič, M. Vojtko, T. Kvačkaj, T. Donič, Metallurgical Journal 62, 1, 14-19 (2009).

- [10] M. Matvija, M. Fujda, M. Vojtko, R. Kočiško, Acta Metallurgica Slovaca - Conference 3, 75-81 (2013).

- [11] E. Sjölander, S. Seifeddine, Journal of Materials Processing Technology 210, 1249-1259 (2010).

전문가 Q&A: 자주 묻는 질문에 대한 답변

Q1: 왜 결함이 있는 주조품만 분석하지 않고 '적합' 주조품과 비교했나요?

A1: '적합' 주조품을 비교 기준으로 사용함으로써, 결함의 원인이 되는 미세조직의 구체적인 차이점을 명확하게 식별할 수 있었습니다. 이는 단순히 결함을 관찰하는 것을 넘어, 양호한 미세조직이 어떤 특성을 가져야 하는지에 대한 직접적인 기준을 제공하여 문제 해결에 필수적인 통찰력을 주었습니다.

Q2: 논문에서 언급된 '파단 수축(break shrinking)'은 실제 공정에서 무엇을 의미하나요?

A2: '파단 수축'은 주조품이 응고하면서 수축할 때, 주형의 특정 부분이나 불균일한 냉각으로 인해 자유로운 수축이 방해받는 현상을 말합니다. 이로 인해 내부에 응력이 발생하고, 아직 완전히 응고되지 않은 약한 부분에 미세한 균열(미세 인열)이 형성됩니다. 본 연구에서는 이것이 후속 공정에서 큰 균열로 성장하는 초기 원인으로 지목되었습니다.

Q3: 두 주조품 간의 금속간 화합물 형태 차이는 얼마나 중요한가요?

A3: 매우 중요합니다. 부적합 주조품에서 발견된 날카로운 침상형 입자들은 응력이 집중되는 '노치(notch)' 역할을 하여 재료를 더 취약하게 만듭니다. 반면, 적합 주조품의 둥근 입자들은 응력을 분산시켜 균열에 대한 저항성을 높입니다. 이러한 형태의 차이가 경도 값(105.7 vs 112.0 HV10)의 차이로 나타났으며, 이는 곧 부품의 내구성과 신뢰성에 직접적인 영향을 미칩니다.

Q4: 부적합 주조품에서 공정 Si 입자의 수가 훨씬 더 많았는데, 이는 무엇을 의미하나요?

A4: 논문은 열처리 조건의 차이 가능성을 시사하지만, 더 높은 입자 밀도는 균열이 전파될 수 있는 더 광범위하고 연결된 네트워크를 의미할 수도 있습니다. 즉, Si 입자 네트워크가 많을수록 균열이 더 쉽게, 더 멀리 전파될 수 있어 파손 위험을 증가시키는 요인이 될 수 있습니다.

Q5: 결론에서 '장입물 준비 및 용탕 정련' 개선을 권장했는데, 이것이 관찰된 결함과 어떤 관련이 있나요?

A5: 용탕 내 불순물이나 부정확한 합금 조성은 바람직하지 않은 금속간 화합물(예: 본 연구에서 관찰된 날카로운 침상형 입자)의 형성을 촉진할 수 있습니다. 적절한 장입물 관리와 용탕 정련 공정은 이러한 유해한 상(phase)의 종류와 형태를 제어하여, 처음부터 더 건전하고 강인한 미세조직을 형성하는 데 결정적인 역할을 합니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 AlSi5Cu3 주조 결함이 응고 과정에서 발생하는 미세 결함과 후속 열처리 과정에서 충분히 개선되지 않은 금속간 화합물의 복합적인 결과임을 명확히 보여주었습니다. 핵심은 응고 조건을 정밀하게 제어하여 초기 결함을 억제하고, 최적화된 열처리를 통해 미세조직을 강화하는 것입니다. 이러한 원칙은 R&D 및 실제 생산 현장에서 품질을 한 단계 끌어올리는 데 중요한 지침이 될 것입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN 엔지니어링 팀에 문의하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

- 이 콘텐츠는 "[Š. EPERJEŠI* 외]"가 저술한 논문 "[EVALUATION OF CRACKING CAUSES OF AlSi5Cu3 ALLOY CASTINGS]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: [https://doi.org/10.2478/amm-2014-0187]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.