고압 다이캐스팅 캐비테이션: 금형의 조기 마모를 방지하고 생산성을 극대화하는 방법

이 기술 요약은 [Marcin Brzeziński, Jakub Wiśniowski]가 저술하여 [Journal of Casting & Materials Engineering] ([2023])에 게재한 학술 논문 "[Effect of Cavitation Phenomenon on the Quality of High-Pressure Aluminium Alloy Castings]"을 기반으로 합니다. CASTMAN이 기술 전문가를 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: 고압 다이캐스팅 캐비테이션

- 보조 키워드: 금형 침식, 알루미늄 합금, 주조 결함, 시뮬레이션, 진공 다이캐스팅

Executive Summary

- 도전 과제: 고압 다이캐스팅(HPDC) 공정에서 사용되는 고가의 금형이 선언된 수명의 30% 시점에서 예상치 못하게 조기 마모되는 문제가 발생했습니다.

- 연구 방법: 초기 및 30% 수명 시점의 주조품 사진을 통해 침식된 영역의 변화를 조사하고, Flow3D 시뮬레이션 프로그램의 캐비테이션 포텐셜 모듈을 사용하여 공정 변수의 영향을 검증했습니다.

- 핵심 발견: 진공 기술 사용이 캐비티 내 압력을 낮춰 가스 배출에 유리하지만, 역설적으로 캐비테이션 발생 경향을 크게 증가시켜 금형 침식을 가속화하는 직접적인 원인이 됨을 확인했습니다.

- 핵심 결론: 복잡한 형상의 주조품, 특히 진공을 사용하는 경우, '캐비테이션 포텐셜' 시뮬레이션 모듈을 활용하여 잠재적 문제를 사전에 분석하고 설계에 반영하는 것이 조기 금형 마모를 방지하는 데 필수적입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

고압 다이캐스팅(HPDC)은 높은 생산 효율성, 치수 정확성, 우수한 표면 마감 등의 장점으로 인해 대량 생산의 핵심 기술로 자리 잡았습니다. 특히 자동차 산업과 같이 까다로운 시장의 요구를 충족시키기 위해 제조업체들은 점점 더 복잡한 기술을 도입하고 있습니다. 이 과정에서 공기 혼입을 최소화하고 주조품의 품질을 높이기 위해 진공 시스템과 같은 첨단 기술의 사용이 증가하고 있습니다.

하지만 이러한 기술 발전은 예상치 못한 부작용을 낳기도 합니다. 본 연구에서 다루는 사례처럼, 진공 기술을 적용한 후 오히려 금형이 조기에 침식되는 심각한 문제가 발생했습니다. 금형은 전체 프로젝트 비용의 상당 부분을 차지하며 수십만 회의 주조를 견뎌야 하므로, 이러한 조기 마모는 막대한 비용 손실과 생산 차질로 이어집니다. 이 연구는 이처럼 예측하기 어렵고 바람직하지 않은 금형 조기 마모 현상의 근본 원인을 파헤치고, HPDC 전문가들이 현장에서 겪는 실질적인 문제를 해결하는 데 그 중요성이 있습니다.

연구 접근법: 방법론 분석

본 연구는 실제 산업 현장에서 발생한 금형 고장의 원인을 규명하기 위해 주조 분석과 시뮬레이션을 병행하는 접근법을 채택했습니다.

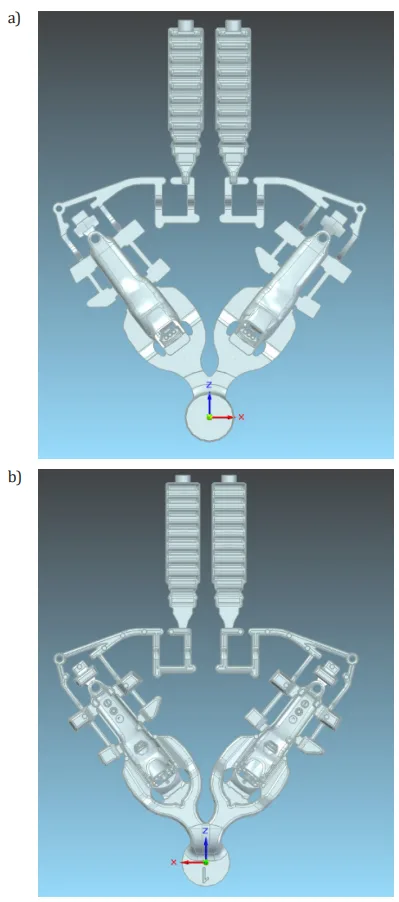

- 분석 대상: 연구진은 조기 마모가 발생한 실제 HPDC 금형(고정측 및 이동측)을 분석 대상으로 선정했습니다. (그림 1 참조)

- 상태 평가: 금형 수명 초기(사출 300회)와 수명의 30% 시점(사출 29,100회)에서 주조품의 사진을 촬영하여 침식 영역의 표면적 변화를 시각적으로 비교 분석했습니다.

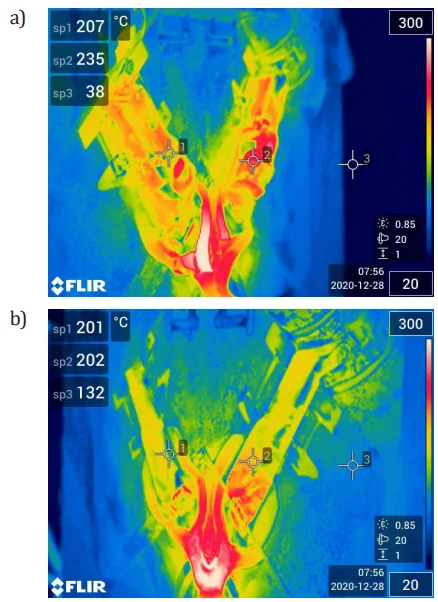

- 열 분석: 열화상 카메라를 사용하여 금형의 고정측과 이동측의 온도 분포를 분석하고, 품질에 영향을 미칠 수 있는 임계점을 관찰했습니다. (그림 2 참조)

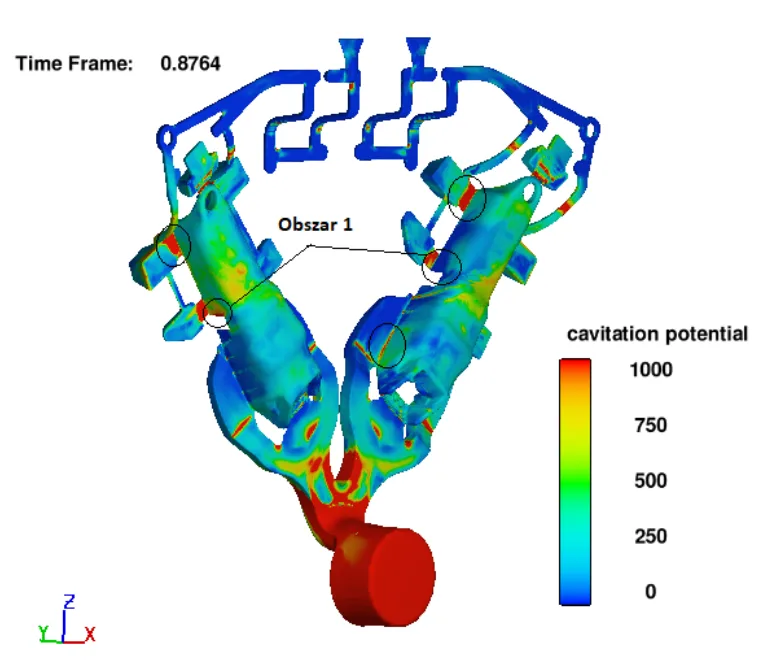

- 시뮬레이션: 상용 소프트웨어인 Flow3D-cast의 '캐비테이션 포텐셜(cavitation potential)' 모듈을 사용하여 시뮬레이션을 수행했습니다. 이 방법은 캐비테이션 기포가 붕괴(implosion)하는 위치가 아닌, 생성(nucleate)될 가능성이 높은 영역을 예측합니다. 이를 통해 캐비테ATION 현상의 시작을 유발하는 조건을 가진 영역을 식별할 수 있었습니다.

- 핵심 변수: 특히 이 프로젝트에서는 주조 공정 중 금형 캐비티 내의 가스/공기 압력을 줄여 가스 배출을 용이하게 하기 위해 진공 발생기가 사용되었습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 금형 마모의 명확한 시각적 증거

연구진은 금형 수명 초기와 30% 시점의 주조품을 시각적으로 비교하여 마모 정도의 차이를 명확하게 확인했습니다.

그림 4는 사출 300회(a)와 29,100회(b) 후의 금형 상태를 보여줍니다. 29,100회 사출 후의 사진에서는 금형 마모도가 현저히 증가한 것을 볼 수 있습니다. 마모된 영역은 오버플로우 슬롯, 공급 게이트의 그림자 영역, 그리고 서로 수직인 날카로운 모서리 등 용탕의 흐름 방향이 급격하게 변하는 곳에 집중되었습니다. 이러한 설계는 용탕 흐름의 급격한 방향 전환을 유발합니다.

결과 2: 진공 사용과 캐비테이션 경향의 직접적 연관성

시뮬레이션 결과 분석을 통해, 캐비테이션 경향이 진공 사용에 의해 직접적인 영향을 받는다는 결론을 도출했습니다.

캐비티 내 압력이 감소함에 따라 캐비테이션 경향은 증가했습니다. 이는 캐비테이션 발생에 적합한 조건이 형성되기 때문입니다. 캐비테이션이 시작되려면 캐비티 내의 압력 차이로 인한 비등 과정이 필요한데, 다이캐스팅에서 사용되는 매우 높은 속도 때문에 대기압 하에서도 캐비티 내 압력은 현저히 감소할 수 있습니다. 여기에 진공을 사용하여 캐비티 압력을 200mbar 값으로 낮추면, 캐비테이션 발생 경향은 더욱 현저하게 증가하고 캐비테이션 매체의 영향력도 커집니다.

결과 3: 주조품 형상이 캐비테이션에 미치는 영향

연구 결과는 주조품의 형상이 캐비테이션 발생에 중요한 역할을 한다는 것을 보여주었습니다.

그림 5에서 볼 수 있듯이, 용탕의 흐름 방향과 속도가 갑작스럽고 빠르게 변하는 영역이 캐비테이션에 가장 취약했습니다. 따라서 더 발전되고 구조적으로 복잡한 주조품(날카로운 모서리, 수직 평면 등)일수록 캐비테이션에 더 취약한 경향을 보였습니다. 또한, 주조 분기 전체의 비대칭성으로 인해 좌측 주조품과 우측 주조품의 충전 방식이 달라져 결함 발생 영역에 차이가 나타났습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 진공 시스템 사용이 가스 제거에는 효과적이지만 캐비테이션 위험을 증가시키는 트레이드오프 관계에 있음을 시사합니다. 따라서 진공 수준을 정밀하게 제어하고, 시뮬레이션을 통해 특정 주조품에 대한 최적의 진공도를 설정하여 캐비테이션으로 인한 금형 마모를 최소화하는 노력이 필요합니다.

- 품질 관리팀: 논문의 그림 4에 나타난 마모 패턴은 캐비테이션으로 인한 침식의 특징적인 형태를 보여줍니다. 품질팀은 이 정보를 활용하여 금형의 특정 부위 마모나 주조품 표면 결함의 근본 원인이 캐비테이션일 수 있음을 조기에 식별하고 대처할 수 있습니다.

- 설계 엔지니어: 본 연구 결과는 날카로운 모서리나 수직 평면과 같이 용탕 흐름을 급격히 바꾸는 설계 요소가 캐비테이션 발생 가능성을 높인다는 점을 명확히 보여줍니다. 따라서 설계 초기 단계부터 용탕의 흐름을 최대한 원활하게 유도하고, 날카로운 모서리에 필렛을 적용하는 등의 설계 변경을 통해 캐비테이션 위험을 근본적으로 줄일 수 있습니다.

논문 상세 정보

[Effect of Cavitation Phenomenon on the Quality of High-Pressure Aluminium Alloy Castings]

1. 개요:

- 제목: Effect of Cavitation Phenomenon on the Quality of High-Pressure Aluminium Alloy Castings

- 저자: Marcin Brzeziński, Jakub Wiśniowski

- 발행 연도: 2023

- 학술지/학회: Journal of Casting & Materials Engineering

- 키워드: foundry, aluminium alloys, cavitation, casting defects, simulation

2. 초록:

이 논문은 HPDC 주조 금형 제조 공정용 압력 금형의 침식에 대한 캐비테이션의 영향 분석을 제시합니다. 침식된 영역의 표면적 변화는 금형 수명 초기와 30% 시점의 주조품 사진을 통해 조사되었습니다. 개별 공정 변수들을 기술하고 그 영향은 Flow3D 시뮬레이션 프로그램의 캐비테이션 포텐셜 모듈을 통해 검증되었습니다. 결과는 관계 및 관찰에 대한 설명과 함께 그래픽으로 제시됩니다. 요약은 결과와 발생한 종속성에 대한 설명을 제공합니다.

3. 서론:

고압 주조는 높은 공정 효율성, 치수 정확성 및 안정성, 매우 우수한 표면 마감과 같은 생산 특성 및 장점으로 인해 주조의 선도적인 기술입니다. 이는 대량 생산의 맥락에서 고압 주조를 주요 주조 방법으로 선택하는 데 기여합니다. 이 주조 생산 방법에 대한 관심이 증가함에 따라 다이캐스팅을 통해 구현되는 프로젝트의 복잡성도 증가하고 있습니다. 다이캐스팅의 주요 고객이 자동차 산업이기 때문에 제조업체는 시장 기대를 충족시키기 위해 점점 더 까다로운 기술을 선택해야 하는 과제에 직면해 있습니다. 첨단 기술을 사용하면서 동시에 공정 요구 사항을 높이는 동안, 현상 자체가 명확하지 않고 그 출현 이유가 모호한 바람직하지 않은 효과가 발생할 수 있습니다.

4. 연구 요약:

연구 주제의 배경:

요구되는 품질 매개변수를 가진 다이캐스팅을 얻기 위한 기본 조건 중 하나는 공기 혼입을 최소화하고 액체 주조 합금으로 금형 캐비티를 채우는 단계를 완전히 제어하는 것입니다. 액체 알루미늄과 공기 사이의 접촉을 최소화하는 것은 높은 강도 특성과 낮은 다공성을 보장합니다. 이러한 조치는 여러 단계로 구현됩니다. 한 예로 Parashot 기술이 있습니다. 이는 첫 번째 충전 단계에서 피스톤의 시간에 따라 변하는 속도를 기반으로 하며, 부드러운 초기 움직임과 일정한 가속으로 구성됩니다. 이는 금속 속도의 지속적인 증가를 초래하여 알루미늄의 가속 파동을 만듭니다. 게이트 시스템의 다양한 단면으로 인해 속도는 게이트 갭에 가까워질 때까지 증가하며, 여기서 2단계, 즉 금형 캐비티 충전이 시작됩니다. 이러한 방식으로 알루미늄은 층류 방식으로 움직이며 속도 증가의 연속성은 난류로 전환되어 공기 접촉을 증가시키는 것을 방지합니다. 액체 금속과의 공기 접촉을 제거하는 또 다른 방법은 캐비티에 감압을 사용하는 것입니다. 이는 액체 금속 주입 전후에 다이 캐비티에 생성된 진공을 통해 공기와 가스를 더 잘 배출할 수 있게 합니다. 결과적으로, 주조 공장은 점점 더 기계에 진공 시스템을 개조하고 있습니다. 많은 장점 외에도, 연구된 사례에서는 진공 적용 후 조기 금형 침식 문제가 발생했습니다. 분석 후, 캐비테이션 문제의 발생이 입증되었습니다.

이전 연구 현황:

다이캐스팅뿐만 아니라 다른 산업에서도 발생에 유리한 조건이 있는 이 현상은 도구의 조기 침식 및 작업 조건 악화의 원인입니다. 전통적인 주조에 사용되는 금형과 달리, 다이캐스팅 기계의 금형 비용은 전체 프로젝트의 큰 비중을 차지합니다. 금형은 수십만 개의 주물을 변경되지 않은 상태(적절한 공차 범위 내)로 견딜 수 있어야 합니다. 따라서 문제의 현상은 예측하기 매우 어려운 매우 불리하고 바람직하지 않은 요인입니다.

연구 목적:

이 논문은 선언된 서비스 수명의 30%에서 값비싼 도구 재생을 초래한 조기 금형 침식 문제의 근본 원인을 찾으려는 시도를 제시합니다.

핵심 연구:

본 연구의 목적은 주조 분석 및 시뮬레이션을 기반으로 선택된 섹션에서 금형 고장의 원인을 파악하는 것이었습니다. 의심되는 원인은 캐비테이션 현상의 영향입니다. 또한, 선택된 설계 예제에 대해 개별 공정 매개변수가 캐비테이션 경향에 미치는 영향에 대한 분석이 수행되었습니다.

5. 연구 방법론

연구 설계:

실제 금형의 마모 현상을 시각적으로 분석하고, 이를 Flow3D 시뮬레이션의 '캐비테이션 포텐셜' 모델 결과와 비교하여 원인을 규명하는 방식으로 설계되었습니다. 금형 수명 초기(300회)와 30% 시점(29,100회)의 데이터를 비교하여 마모의 진행 과정을 추적했습니다.

데이터 수집 및 분석 방법:

- 시각적 검사: 주조품의 사진을 촬영하여 마모된 영역의 변화를 관찰했습니다.

- 열화상 분석: 금형의 온도 분포를 분석하여 품질 임계점을 파악했습니다.

- 수치 시뮬레이션: Flow3D-cast 소프트웨어의 '캐비테이션 포텐셜' 모델을 사용하여 캐비테이션 발생 가능성이 높은 영역을 예측하고, 진공 사용과 같은 공정 변수의 영향을 분석했습니다.

연구 주제 및 범위:

연구는 고압 알루미늄 합금 주조 공정에서 발생하는 조기 금형 마모 현상에 초점을 맞춥니다. 특히 진공 시스템 사용이 캐비테이션 현상 및 금형 침식에 미치는 영향을 분석하는 것을 주요 범위로 합니다.

6. 주요 결과:

주요 결과:

- 사출 300회와 29,100회 후의 금형 사진 비교 결과, 금형 마모도가 현저히 증가했음을 명확히 보여주었습니다. 마모된 영역은 오버플로우 슬롯, 게이트 그림자 영역, 날카로운 모서리 등 용탕 흐름이 급격히 변하는 곳에 위치했습니다.

- 시뮬레이션 결과, 캐비티 내 압력이 감소할수록(즉, 진공 사용 시) 캐비테이션 발생 경향이 증가하는 것으로 나타났습니다.

- 흐름 방향과 속도가 급격하게 변하는 복잡한 형상(날카로운 모서리, 수직 평면)을 가진 주조품이 캐비테이션에 더 취약한 것으로 확인되었습니다.

- 주조 분기의 비대칭성으로 인해 좌우 캐비티 간에 결함 발생 영역에 차이가 나타났습니다.

그림 이름 목록:

- Fig. 1. Photograph of the project under analysis. View: a) from the fixed half; b) from the mobile half

- Fig. 2. Thermal images of the mould used in the study: a) fixed half; b) mobile half

- Fig. 3. The result of an input simulation

- Fig. 4. Summary of visually inspected areas of the casting made at the beginning of the mould life and at 30% of the life: a) 300 injections; b) 29,100 injections

- Fig. 5. Areas of remaining castings visually inspected at beginning of mould life and 30% of mould life

7. 결론:

조기 금형 마모 문제는 캐비테이션의 부작용으로 인해 발생할 수 있습니다. 더 복잡한 설계(용탕 흐름 방향이 다양하고, 날카로운 모서리, 꺾임, 갭의 그림자 영역이 있는)를 가진 주조품은 그 부작용에 더 취약합니다. 진공 사용은 캐비테이션 발생 경향을 증가시키는 데 직접적인 영향을 미치며, 현재 다이캐스팅 기술에 필수적인 추가 요소입니다. 이 논문에서 제시된 연구의 권장 사항은 기술적으로 까다로운 프로젝트를 구현할 때, 예를 들어 '캐비테이션 포텐셜' 시뮬레이션 모듈을 사용하여 캐비테이션 문제의 가능성과 그것이 다이캐스팅 금형에 미치는 부정적인 영향에 대한 분석을 수행해야 함을 시사합니다.

8. 참고 문헌:

- [1] Sobczak J., Balcer E. & Kryczek A. (2018). Odlewnictwo w kraju i na świecie - status quo i tendencje rozwojowe. Przegląd Odlewnictwa, 68(1-2), 8-14.

- [2] Census of World Casting Production. Global Casting Production Growth Stalls (2017). Modern Casting, 24-28.

- [3] Sawicki J., Górecki M., Kaczmarek Ł. & Świniarski J. (2013). Numerical analysis of stresses in mould in the process of pressure casting, Biuletyn WAT, 42(2), 33-41.

- [4] Zinc Die Casting Manufacturer & Supplier. Retrieved from: https://www.dycastspec.com/blog/common-defects-in-high-pressure-die-casting/ [accessed: 29.05.2023].

- [5] Aluminum Die Casting Defects: Causes & Solutions (2023). Retrieved from: https://castingod.com/aluminum-die-casting-defects-causes-solutions-2023/ [accessed: 29.05.2023].

- [6] Fiorese E., Bonollo F., Timelli G., Arnberg L. & Gariboldi E. (2015). New Classification of Defects and Imperfections for Aluminum Alloy Castings. International Journal of Metalcasting, 9(1), 55-66. Doi: https://doi.org/10.1007/BF03355602.

- [7] Dańko J. (2000). Maszyny i urządzenia do odlewania pod ciśnieniem. Uczelniane Wydawnictwa Naukowo-Dydaktyczne AGH, Kraków.

- [8] Kowalczyk W. & Dańko R. (2013). Nowe kierunki i rozwiązania w konstrukcji zimnokomorowych maszyn ciśnieniowych nowej generacji. Archives of Foundry Engineering, 13 (spec. iss. 3), 83-88.

- [9] Dańko R., Dańko J. & Stojek J. (2015). Experiments on the model testing of the 2nd phase of die casting process compared with the results of numerical simulation. Archives of Foundry Engineering, 15(4), 21-24. Doi: https://doi.org/10.1515/afe-2015-0072.

- [10] Koya E. & Nakagawa M. (2018). Influence of defects on HPDC strength and effectiveness of gas porosity by atomize flow. Congress Proceedings 73rd World Foundry Congress, Kraków.

- [11] Dong X., Zhu X. & Ji S. (2019). Effect of super vacuum assisted high pressure die casting on the repeatability of mechanical properties of Al-Si-Mg-Mn die-cast alloys. Journal of Materials Processing Technology, 266, 105-113. Doi: https://doi.org/10.1016/j.jmatprotec.2018.10.030.

- [12] Kowalczyk W. & Dańko R. (2017). Rola dokładności i powtarzalności ilościowej dozowania ciekłego stopu w zimnokomorowym procesie odlewania pod wysokim ciśnieniem. Przegląd Odlewnictwa, 67(1-2), 22-25.

- [13] Zyska A., Konopka Z., Łągiewka M. & Nadolski M. (2015). Porosity of castings produced by the vacuum assisted pressure die casting method, Archives of Foundry Engineering, 15(1), 125-130. Doi: https://doi.org/10.1515/afe-2015-0023.

- [14] Krella A.K. & Zakrzewska D.E. (2018). Cavitation erosion – phenomenon and test rigs. Advances in Materials Science, 18(2), 15-26. Doi: https://doi.org/10.1515/adms-2017-0028.

- [15] Grassivaro D. (2016). Application of cavitation models to study a real case of die erosion. Retrieved from: http://www.formstampi.it/media/EUC-2016_FORM-SRL.pdf [accessed: 29.05.2023].

전문가 Q&A: 자주 묻는 질문

Q1: 왜 최종적인 침식 상태만 관찰하지 않고 Flow3D의 '캐비테이션 포텐셜' 모듈을 사용했나요?

A1: 이 모듈은 캐비테이션 기포가 붕괴되어 실제 침식을 일으키는 위치가 아니라, 기포가 '생성될 가능성이 높은' 영역을 예측하기 때문입니다. 이는 문제가 발생한 후에 대응하는 것이 아니라, 금형 설계 및 공정 설정 단계에서 잠재적 위험 영역을 사전에 파악하고 예방할 수 있는 통찰력을 제공합니다. 즉, 사후 분석이 아닌 사전 예방적 접근을 가능하게 합니다.

Q2: 논문에서는 진공이 캐비테이션 위험을 증가시킨다고 했는데, 고품질 주조품 생산에 진공은 필수적이지 않나요?

A2: 맞습니다. 진공은 가스 혼입을 줄여 주조품의 기계적 특성과 품질을 향상시키는 데 필수적인 기술입니다. 이 논문은 진공 사용을 중단하라고 제안하는 것이 아닙니다. 대신, 진공 기술이 가져오는 이점과 함께 캐비테이션 위험 증가라는 '트레이드오프'가 존재함을 강조합니다. 따라서 시뮬레이션과 같은 분석 도구를 사용하여 진공 사용으로 인해 증가하는 위험을 적극적으로 관리하고 최적의 공정 조건을 찾는 것이 중요합니다.

Q3: 캐비테이션에 가장 문제가 되는 것으로 확인된 구체적인 형상 특징은 무엇인가요?

A3: 논문은 용탕의 흐름 방향과 속도가 급격하게 변하는 영역을 구체적으로 지적했습니다. 그림 4와 5에서 볼 수 있듯이, 오버플로우 슬롯, 공급 게이트의 그림자 영역, 날카로운 모서리, 그리고 서로 수직인 평면 등이 캐비테이션에 가장 취약한 형상 특징으로 확인되었습니다.

Q4: 금형 침식이 양쪽 캐비티에 동일하게 영향을 미쳤나요?

A4: 아니요, 그렇지 않았습니다. 논문은 "주조 분기 전체의 대칭성 부족"으로 인해 좌측과 우측 캐비티의 충전 패턴이 달랐다고 언급합니다. 이로 인해 결함이 발생하는 영역도 두 캐비티 간에 차이를 보였습니다. 이는 게이트 시스템의 대칭 설계가 균일한 품질을 얻는 데 얼마나 중요한지를 보여줍니다.

Q5: 이러한 유형의 조기 금형 고장을 방지하기 위한 최종 권장 사항은 무엇이었나요?

A5: 최종 권장 사항은 특히 기술적으로 까다롭고 복잡한 프로젝트를 수행할 때, '캐비테이션 포텐셜'과 같은 시뮬레이션 모듈을 사용하여 잠재적인 캐비테이션 문제를 사전에 분석하는 것입니다. 이를 통해 캐비테이션이 금형에 미칠 부정적인 영향을 미리 예측하고, 설계 단계에서부터 이를 완화할 수 있는 조치를 취하여 금형의 수명을 보장하고 값비싼 재생 비용을 피할 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 고압 다이캐스팅 캐비테이션이 특히 진공 보조 시스템을 사용하는 복잡한 주조 공정에서 조기 금형 마모의 주요 원인임을 명확히 보여줍니다. 핵심적인 해결책은 문제가 발생하기를 기다리는 것이 아니라, 시뮬레이션을 통한 사전 분석을 통해 위험을 예측하고 선제적으로 대응하는 것입니다. R&D 및 운영팀은 이 연구 결과를 바탕으로 설계, 공정, 품질 관리 전략을 최적화하여 금형 수명을 연장하고 궁극적으로 생산성을 향상시킬 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

- 이 콘텐츠는 "[Marcin Brzeziński, Jakub Wiśniowski]"가 저술한 논문 "[Effect of Cavitation Phenomenon on the Quality of High-Pressure Aluminium Alloy Castings]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: https://doi.org/10.7494/jcme.2023.7.3.27

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.