스크랩률 25%에서 획기적 감소로: 스마트 센서와 AI를 활용한 고압 다이캐스팅 공정 최적화

이 기술 요약은 M. Winkler, L. Kallien, T. Feyertag가 저술하여 2015년 북미 다이캐스팅 협회(NADCA)에서 발표한 학술 논문 "[Correlation between process parameters and quality characteristics in aluminum high pressure die casting]"을 기반으로 합니다. CASTMAN이 AI의 도움을 받아 기술 전문가를 위해 분석하고 요약했습니다.

![Figure 1: reduction of weight using structural aluminum high

pressure die casting parts instead of joined steel parts [1]](https://castman.co.kr/wp-content/uploads/image-2879-1024x440.webp)

키워드

- Primary Keyword: 고압 다이캐스팅 공정 최적화

- Secondary Keywords: 알루미늄 다이캐스팅, 불량률 감소, 스마트 센서, 인지 시스템, 공정 모니터링, 품질 예측

Executive Summary

바쁜 전문가들을 위한 30초 요약.

- 도전 과제: 고압 다이캐스팅(HPDC) 공정은 수많은 변수들의 복잡한 상호작용으로 인해 10-25%에 달하는 높은 스크랩률을 기록하며, 이는 생산성과 수익성을 저해하는 핵심 문제입니다.

- 연구 방법: 혁신적인 센서(캐비티 압력, 공기 질량, 습도, 사운드 등) 네트워크를 금형에 장착하고, 의도적으로 결함을 유발하도록 설계된 특수 형상의 주조품을 생산하여 공정 데이터와 품질 특성 간의 상관관계를 학습하는 지능형 인지 시스템을 개발했습니다.

- 핵심 돌파구: 금형 내부의 압력, 진공 시스템에서 배출되는 공기의 질량과 같은 실시간 센서 데이터가 수축 기공, 가스 기공과 같은 핵심 품질 결함과 직접적인 상관관계가 있음을 입증하여, 주조품의 품질을 실시간으로 예측할 수 있는 길을 열었습니다.

- 핵심 결론: 이 연구는 포괄적인 센서 기반 모니터링과 인지 시스템을 결합함으로써, HPDC가 사후 대응적인 품질 관리에서 벗어나 사전 예측적인 품질 보증 및 능동적인 고압 다이캐스팅 공정 최적화 단계로 나아갈 수 있음을 증명합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

알루미늄 고압 다이캐스팅(HPDC)은 복잡한 형상의 부품을 짧은 사이클 타임 내에 대량 생산할 수 있는 매우 생산적인 공법입니다. 특히 자동차 산업에서는 경량화를 위해 기존의 10개 강판 부품을 단 하나의 주조 쇼크 타워로 대체하여 10.9kg의 무게를 줄이는 등 구조 부품으로의 적용이 급증하고 있습니다.

하지만 이러한 장점에도 불구하고 HPDC 공정은 본질적인 어려움을 안고 있습니다. 1차 및 2차 플런저 속도, 증압 압력과 같은 제어 가능한 변수 외에도, 금형 내 잔류 습도, 배출 공기량, 합금 성분의 미세한 변화 등 수많은 변수들이 주조품 품질에 복합적으로 영향을 미칩니다. 이러한 변수들은 다이캐스팅 머신, 용해로, 온조 시스템 등 개별 장치에서 분산 관리되어 통합적인 모니터링이 어려웠습니다.

이러한 복잡한 상호작용은 결국 10-25%에 달하는 극심한 스크랩률로 이어지며, 이는 다른 제조 공정에 비해 10배에서 많게는 1000배에 달하는 수치입니다. 본 연구는 바로 이 고질적인 문제를 해결하기 위해 시작되었습니다. 즉, 기존에 측정되지 않았던 숨겨진 공정 변수까지 모두 파악하고, 이를 품질과 연결하여 스크랩률을 획기적으로 줄이는 지능형 시스템을 개발하는 것이 이 연구의 핵심 목표입니다.

연구 접근법: 방법론 분석

본 연구는 유럽 연구 프로젝트인 MUSIC(MUlti-layers control and cognitive System)의 일환으로 진행되었으며, 지능형 인지 시스템 개발을 위해 다음과 같은 체계적인 접근법을 사용했습니다.

1. 결함 유발을 위한 특수 주조 형상 설계: 연구팀은 의도적으로 다양한 주조 결함을 발생시키기 위해 특수한 '말굽' 형태의 주조품(Figure 4)을 설계했습니다. 이 주조품은 다음과 같은 특징을 포함합니다. - 콜드셧(Cold Shuts): 최종 충전부의 두께가 1mm인 스텝 웨지(stepped wedge)를 통해 콜드셧 발생을 유도했습니다. - 수축 기공(Shrinkage Porosity): 게이트로부터 거리가 다른 3개의 두꺼운 돔(dome) 영역을 배치하여 공급 효율에 따른 수축 기공 발생을 관찰했습니다. 이 중 하나에는 용탕을 압축하여 기공을 줄이는 스퀴저(squeezer)를 장착했습니다. - 가스 기공(Gas Porosity): 난류를 유발하고 공기를 혼입시키기 위해 직경이 다른 6개의 원형 코어를 배치했습니다. - 변형(Distortion): 말굽 형태의 양팔 사이의 거리를 측정하여 부품의 변형도를 평가했습니다. - 가변 게이트 시스템(Movable Gating System): 유압 실린더로 게이트 단면적을 조절하여 충전 속도와 공급 조건을 변경할 수 있도록 설계했습니다.

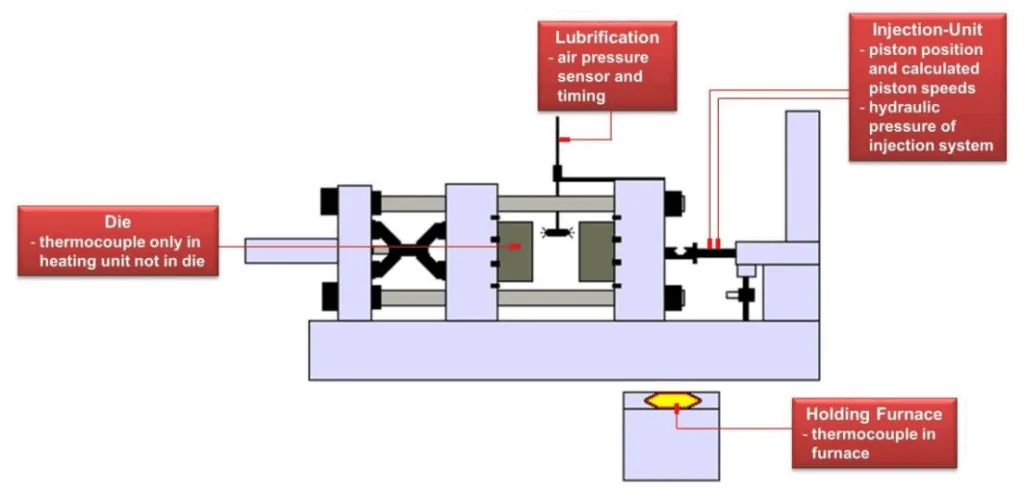

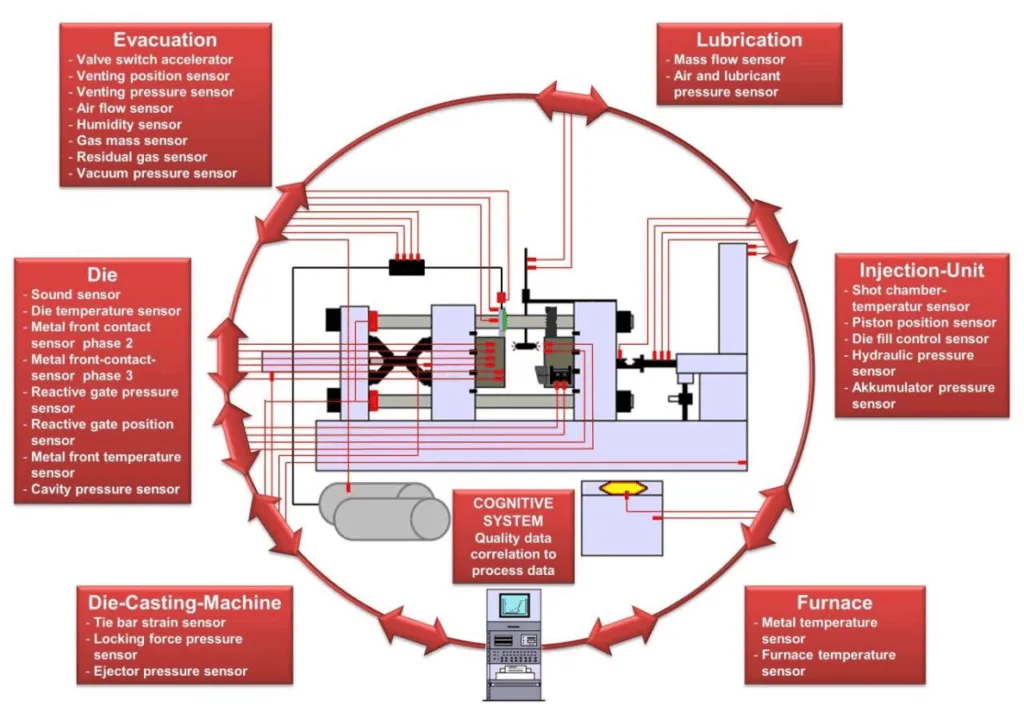

2. 혁신적인 센서 네트워크 구축: 다이캐스팅 머신, 금형, 진공 장치 등 공정 전반에 걸쳐 기존에 사용되지 않던 혁신적인 센서들을 포함한 광범위한 센서 네트워크(Figure 3)를 구축했습니다. 주요 센서는 다음과 같습니다. - 금형 내 센서: 캐비티 압력 센서, 용탕 선단 감지 센서, 금형 표면 온도 센서, 사운드 센서 - 사출 시스템 센서: 플런저 위치 및 가속도 센서, 샷 슬리브 온도 센서, 유압 센서 - 진공 시스템 센서: 배출 공기 질량 센서, 습도 센서, 잔류 가스 센서, 진공 압력 센서 - 주변 장치 센서: 타이바 변형률 센서, 형체력 센서, 용탕 온도 센서

3. 통합 데이터 수집 및 분석: 모든 센서 데이터와 장비의 공정 파라미터는 1kHz의 해상도로 수집되어 공통 데이터베이스에 저장되었습니다. 각 주조품에는 고유 식별 번호가 부여되어 생산 시점의 모든 데이터와 최종 품질 평가 결과를 연계할 수 있도록 했습니다.

핵심 돌파구: 주요 발견 및 데이터

광범위한 센서 데이터를 통해 공정 내부를 깊이 들여다본 결과, 연구팀은 품질과 직접적으로 연관된 몇 가지 핵심적인 발견을 할 수 있었습니다.

발견 1: 캐비티 압력 센서 - 내부 기공을 예측하는 열쇠

캐비티 압력 센서는 충전 및 증압 과정에서 용탕이 금형에 가하는 실제 압력을 최대 2000 bar까지 정밀하게 측정합니다. Figure 8은 증압을 가한 경우(주황색 계열 곡선)와 가하지 않은 경우(녹색 계열 곡선)의 샷 데이터를 비교합니다.

게이트에 가장 가까운 압력 센서 P3의 곡선(주황색)을 보면, 증압이 시작되는 시점에서 압력이 급격히 다시 상승하는 것을 볼 수 있습니다. 이는 증압 압력이 용탕을 통해 효과적으로 전달되고 있음을 의미합니다. 반면, 증압이 없는 경우(연두색 P3 곡선) 압력은 충전 완료 후 그대로 감소합니다. 그래프 좌측 상단의 밀도 비교 차트에서 볼 수 있듯이, 높은 증압이 가해진 부품은 증압이 없는 부품보다 월등히 높은 밀도를 보였습니다. 이는 캐비티 압력 센서 신호가 부품의 밀도, 즉 수축 기공의 정도를 예측하는 매우 강력한 지표가 될 수 있음을 시사합니다.

발견 2: 공기 질량 및 습도 센서 - 진공 불량과 과도한 이형제 스프레이를 실시간 감지

진공 시스템에 설치된 '멀티-에어파이프-센서-시스템'은 눈에 보이지 않는 공정 문제를 명확히 드러냈습니다.

- 진공 누설 감지: Figure 10은 정상적인 샷으로, 용탕이 칠벤트를 막으면 배출 공기 질량(회색 곡선)이 0으로 떨어집니다. 하지만 Figure 11에서는 칠벤트가 막힌 후에도 공기 질량이 약 3 g/s 수준을 유지하고 있습니다. 이는 진공 채널 어딘가에 누설이 발생하여 금형 외부의 공기가 계속 유입되고 있음을 의미합니다. 우측 하단의 밀도 차트는 누설이 발생한 사이클에서 생산된 부품의 밀도가 현저히 낮아졌음을 보여주며, 이는 가스 기공의 원인을 실시간으로 파악할 수 있게 해줍니다.

- 잔류 습도 측정: Figure 12는 이형제 스프레이 시간에 따른 금형 내 습도 변화를 보여줍니다. 긴 시간 동안 스프레이를 한 경우(파란색 습도 곡선)는 짧게 한 경우(노란색 습도 곡선)보다 훨씬 높은 습도가 측정되었습니다. 이는 과도한 스프레이가 가스 결함의 원인이 될 수 있음을 데이터로 증명하며, 스프레이 공정을 최적화하여 잔류 습도를 최소화할 수 있는 근거를 제공합니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 다양한 직무의 전문가들에게 실질적인 통찰력을 제공합니다.

- 공정 엔지니어: 이 연구는 캐비티 압력, 배출 공기 질량, 습도와 같은 새로운 측정 변수를 모니터링함으로써 증압 효율, 진공 시스템의 건강 상태, 스프레이 공정의 적절성을 직접 평가하고 최적화할 수 있음을 시사합니다. 예를 들어, 특정 캐비티 압력 패턴을 목표로 증압 파라미터를 조정하여 내부 기공을 줄일 수 있습니다.

- 품질 관리팀: Figure 8의 데이터는 특정 위치의 캐비티 압력 피크값이 부품 밀도와 직접적인 관련이 있음을 보여줍니다. 이는 비파괴 검사 이전에 잠재적인 내부 결함 부품을 선별하는 새로운 품질 검사 기준으로 활용될 수 있습니다.

- 설계 엔지니어: 연구 결과는 특정 설계 형상(예: 두꺼운 돔 영역)이 응고 중 압력 전달에 어떻게 영향을 미치는지 보여줍니다. 이는 초기 설계 단계에서부터 용탕의 흐름과 압력 전달을 고려하여 기공 발생 가능성을 최소화하는 설계를 유도하는 데 중요한 정보가 될 수 있습니다.

논문 상세 정보

[알루미늄 고압 다이캐스팅에서 공정 파라미터와 품질 특성 간의 상관관계]

1. 개요:

- 제목: Correlation between process parameters and quality characteristics in aluminum high pressure die casting

- 저자: M. Winkler, L. Kallien, T. Feyertag

- 발표 연도: 2015

- 학술지/학회: DIE CASTING CONGRESS & EXPOSITION, NADCA (North American Die Casting Association)

- 키워드: 고압 다이캐스팅, 알루미늄, 공정 파라미터, 품질 특성, 인지 시스템, 센서 네트워크

2. 초록:

알루미늄 고압 다이캐스팅은 가장 생산적인 제조 공정 중 하나이지만, 부품의 복잡성과 품질 요구사항은 계속 증가하고 있습니다. 고압 다이캐스팅의 도전 과제는 수많은 품질 영향 공정 변수에도 불구하고 높은 품질 기준을 달성하는 것입니다. 모든 품질 영향 변수들의 상호작용은 최대 10-25%에 달하는 극심한 스크랩률로 이어집니다. 이러한 변수들은 다이캐스팅 머신, 용해로, 온조 시스템 등 다양한 시스템에 의해 개별적으로 모니터링될 뿐, 단일 장치에 의해 중앙에서 관리되지 않습니다. 현재까지 측정되는 일반적인 파라미터는 1차 및 2차 플런저 속도, 증압 압력 등이며, 배출 공기의 습도와 같이 부품 품질을 제어하는 다른 많은 파라미터들은 측정되지 않고 있습니다. 유럽 연구 프로젝트 MUSIC은 모든 품질 제어 파라미터를 고려하는 지능형 인지 시스템을 개발하여 고압 다이캐스팅의 스크랩률을 줄이는 것을 목표로 합니다. 이 프로젝트의 틀 안에서 수축 기공, 콜드셧, 변형 등 여러 결함을 가진 부품을 생산할 수 있는 특수 주조 형상이 개발되었습니다. 금형에는 지금까지 적용되지 않았던 샷 사운드와 같은 새로운 공정 파라미터를 모니터링하기 위해 다수의 새롭고 혁신적인 센서가 장착되었습니다. 센서 데이터, 머신 및 주변 장치의 공정 파라미터는 주조품의 품질 지수와 함께 공통 데이터베이스에 저장됩니다. 그러면 인지 네트워크는 측정된 센서 데이터를 기반으로 미래 부품의 품질 지수를 계산할 수 있게 될 것입니다.

3. 서론:

혁신적인 자동차 차체 구조에서 고압 다이캐스팅 부품의 수가 증가하고 있습니다. 구조 부품으로 알루미늄 부품을 적용하는 이유는 무게 감소 때문입니다. AUDI에서는 10개의 접합된 강판 부품 대신 하나의 주조 쇼크 타워를 사용하여 10.9kg의 무게 감량을 달성했습니다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 고압 다이캐스팅은 생산성이 높지만, 공정의 복잡성으로 인해 10-25%에 달하는 높은 스크랩률이 발생하는 고질적인 문제를 안고 있습니다. 이는 품질에 영향을 미치는 수많은 공정 변수들이 개별 시스템에서 분산 관리되고, 많은 중요 변수들이 측정조차 되지 않기 때문입니다.

이전 연구 현황:

기존의 공정 모니터링은 주로 사출 프로파일(플런저 속도, 압력)과 같은 기계적 파라미터에 국한되었습니다. 금형 내부의 실제 상태나 진공 과정의 효율성과 같은 요소들은 직접적으로 측정되지 않아 경험에 의존한 공정 제어가 주를 이루었습니다.

연구 목적:

본 연구의 목적은 혁신적인 센서 네트워크와 인지 시스템을 통해 기존에 측정되지 않던 공정 변수들을 포함한 모든 품질 영향 인자를 통합 모니터링하고, 수집된 데이터와 실제 주조품 품질 간의 상관관계를 분석하여 스크랩률을 획기적으로 감소시키는 것입니다. 최종적으로는 품질을 예측하고 공정을 자동으로 최적화하는 시스템을 개발하고자 합니다.

핵심 연구:

의도적으로 결함을 유발하는 특수 주조품을 설계하고, 금형 및 주변 장치에 다수의 혁신적인 센서를 설치했습니다. 실험 계획법(DoE)에 따라 다양한 공정 조건에서 주조를 진행하며 센서 데이터, 공정 파라미터, 품질 데이터를 수집했습니다. 수집된 데이터를 분석하여 공정 변수와 품질 결함(수축 기공, 콜드셧 등) 간의 명확한 상관관계를 규명하고, 이를 통해 인지 시스템을 훈련시키는 기반을 마련했습니다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 설계를 기반으로 합니다. 의도적으로 다양한 결함을 발생시키도록 설계된 특수 주조 형상을 사용하여, 통제된 조건 하에서 공정 변수(플런저 속도, 증압, 스프레이 시간 등)를 변경하는 실험 계획법(DoE)을 수행했습니다.

데이터 수집 및 분석 방법:

다이캐스팅 머신, 금형, 진공 시스템 등에 설치된 포괄적인 센서 네트워크를 통해 1kHz 해상도로 실시간 데이터를 수집했습니다. 수집된 센서 데이터와 공정 파라미터는 각 주조품의 품질 평가 결과(외관 검사, 밀도 측정, 변형 측정, X-ray 분석 등)와 함께 공통 데이터베이스에 저장되었습니다. 데이터 분석은 상관 행렬 분석과 통계 소프트웨어(Design-Expert®)를 사용한 다변량 분석을 통해 이루어졌습니다.

연구 주제 및 범위:

연구는 알루미늄 고압 다이캐스팅 공정에 초점을 맞추었으며, 주요 연구 주제는 혁신적인 센서 데이터를 활용하여 공정 변수와 주조품 품질 특성(수축 기공, 콜드셧, 가스 기공, 변형 등) 간의 상관관계를 규명하는 것입니다. 이를 통해 품질 예측 및 공정 최적화를 위한 인지 시스템의 기반을 마련하는 것을 연구 범위로 합니다.

6. 주요 결과:

주요 결과:

- 캐비티 압력 센서는 증압이 용탕에 효과적으로 전달되는지를 직접 측정할 수 있으며, 높은 압력 전달은 부품의 밀도 향상(수축 기공 감소)과 강한 상관관계를 보였습니다.

- 공기 질량 센서는 진공 시스템의 누설을 실시간으로 감지할 수 있었으며, 누설 발생 시 부품 밀도가 저하되는 현상을 확인했습니다.

- 습도 센서는 이형제 스프레이 시간에 따라 금형 내 잔류 습도가 변하는 것을 정량적으로 측정하여, 과도한 스프레이가 가스 결함의 원인이 될 수 있음을 입증했습니다.

- 통계 분석 결과, 2차 플런저 속도(v2)와 용탕 선단 온도(T1)가 콜드셧 발생에 미치는 복합적인 영향을 명확히 규명했으며, 두 변수가 높을수록 양호한 품질을 얻을 수 있음을 확인했습니다.

Figure 이름 목록:

- Figure 1: reduction of weight using structural aluminum high pressure die casting parts instead of joined steel parts [1]

- Figure 2: conventional data acquisition during HPDC process

- Figure 3: Innovative sensor network and cognitive system

- Figure 4: special casting geometry to produce defects

- Figure 5: Comparison of real cast part and simulation results regarding cold shuts [2]

- Figure 6: shot curve with additional sensor signals

- Figure 7: Comparison of the density of dome areas

- Figure 8: Shot curve with cavity pressure sensor signal with intensification pressure (orange color of sensor signals) and without intensification pressure (green color of sensor signals)

- Figure 9: Multi-airpipe-sensor-system assembled on the 750 t cold chamber machine of the foundry laboratory in Aalen [4]

- Figure 10: Shot curve with vacuum and air mass signal showing no leakage in the vacuum channel

- Figure 11: Shot curve with vacuum and air mass signal showing a leakage in the vacuum channel

- Figure 12: Shot curve with vacuum and humidity sensor signal showing measured after a long (blue) and a short (yellow) spraying cycle

- Figure 13: Interrelation between the quality index in area 'A', piston speed in the 2nd phase and temperature sensor signal T1

7. 결론:

본 연구에서 개발된 혁신적인 센서 네트워크와 데이터 수집 시스템은 고압 다이캐스팅 공정의 '블랙박스'를 여는 중요한 역할을 했습니다. 캐비티 압력, 공기 질량, 습도와 같은 새로운 데이터들은 수축 기공, 가스 기공, 콜드셧과 같은 주요 품질 결함과 직접적인 상관관계가 있음을 입증했습니다. 이러한 상관관계는 인지 모델을 훈련시켜 품질 검사 없이도 주조품의 품질을 예측하는 기반이 됩니다. 이는 품질 관리의 노력을 줄이고 스크랩률을 감소시킬 수 있는 엄청난 기회입니다. 프로젝트의 궁극적인 목표는 단순히 품질을 예측하는 것을 넘어, 예측된 결과를 바탕으로 HPDC 머신 및 주변 장치에 피드백을 보내 설정된 임계값 내에서 품질 영향 파라미터를 능동적으로 조정하여 공정을 최적화하는 것입니다.

8. 참고 문헌:

- Wanke, P., Innovative Strukturgusskonzepte bei AUDI, AUDI AG, Gießereikolloquium Hochschule Aalen, (May 9, 2012)

- Kallien,L., Winkler, M., Kognitives System zur Reduzierung der Ausschussrate im Druckguss, Horizonte, (April/May 2015)

- Bonollo, F., Gramegna, N., et al., The MUSIC guide to key-parameters in High Pressure Die Casting, MUSIC Consortium (2014)

- http://www.electronics-gmbh.de/electronics/english/produkt_multisensor.htm

전문가 Q&A: 가장 궁금한 질문에 대한 답변

Q1: 왜 실제 양산 부품 대신 결함을 유발하는 특수 형상의 주조품을 사용했나요?

A1: 인지 시스템이 다양한 결함의 원인과 결과를 효과적으로 학습하기 위해서는, 통제된 조건 하에서 의도적으로 그리고 반복적으로 결함 데이터를 확보하는 것이 필수적입니다. 특수 형상은 콜드셧, 수축 기공, 가스 기공 등 특정 결함이 특정 위치에 발생하도록 설계되었기 때문에, 센서 데이터와 결함 발생 간의 명확한 인과관계를 분석하는 데 매우 효율적입니다. 양산 부품을 사용하면 결함이 무작위로 발생하여 데이터 분석이 훨씬 더 복잡해졌을 것입니다.

Q2: Figure 8에서 캐비티 압력 신호가 피크 이후 급격히 떨어지는데, 이는 증압 효과가 사라진다는 의미인가요?

A2: 좋은 질문입니다. 논문에 따르면 사용된 압력 센서는 초기 5초 동안 선형적인 신호를 제공하며 그 이후에는 신호가 드리프트되는 경향이 있다고 언급합니다. 따라서 가장 중요한 데이터는 충전 완료 시점의 초기 피크와 증압이 시작될 때 다시 급격히 상승하는 부분입니다. 이 재상승 구간이 증압이 용탕을 통해 효과적으로 전달되고 있음을 보여주는 핵심 증거이며, 이후 신호의 감소는 센서의 특성일 수 있습니다. 중요한 것은 응고가 진행되기 전까지 효과적인 압력 전달이 이루어졌다는 사실입니다.

Q3: 공기 질량 센서가 실제로 진공 누설을 어떻게 감지할 수 있나요?

A3: 원리는 간단합니다. Figure 10의 정상 상태처럼, 진공 시스템이 완벽하게 밀폐되어 있다면 용탕이 금형 내 공기 배출구(칠벤트)를 막는 순간 더 이상 공기가 빠져나갈 수 없으므로 공기 질량 흐름은 '0'이 되어야 합니다. 하지만 Figure 11처럼 칠벤트가 막힌 후에도 공기 질량 신호가 계속 측정된다면, 이는 공기가 금형 캐비티가 아닌 다른 경로(예: 씰의 손상, 호스 연결부의 균열)를 통해 시스템으로 유입되고 있다는 명백한 증거입니다.

Q4: 여기서 말하는 '인지 시스템'은 기존의 통계적 공정 관리(SPC)와 어떻게 다른가요?

A4: 인지 시스템은 SPC를 훨씬 뛰어넘는 개념입니다. SPC는 주로 설정된 관리 한계 내에서 공정이 안정적으로 유지되는지를 모니터링하는 데 중점을 둡니다. 반면, 본 연구의 인지 시스템은 사운드, 습도, 가스 성분과 같은 새롭고 다양한 센서 데이터를 활용하여 공정 변수와 품질 결과 간의 복잡한 비선형적 관계를 학습하는 예측 모델을 구축합니다. 궁극적인 목표는 단순히 모니터링을 넘어, 품질 저하가 예측될 경우 시스템이 스스로 공정 파라미터를 조정하여 문제를 해결하는 '폐쇄 루프 제어(closed-loop control)'를 구현하는 것입니다.

Q5: Table 1의 상관관계 행렬은 매우 복잡합니다. 현장에서 가장 실용적으로 적용할 수 있는 중요한 상관관계는 무엇인가요?

A5: 논문에서 시각적으로 강조한 Figure 13의 관계가 가장 실용적인 예시 중 하나입니다. 이는 2차 플런저 속도(v2), 용탕 선단 온도(T1), 그리고 콜드셧 결함(품질 지수 'A') 사이의 강한 상호 연관성을 보여줍니다. 낮은 속도와 낮은 온도는 불량(콜드셧)을 유발하고, 높은 속도와 높은 온도는 양품을 생산한다는 이 모델은 HPDC의 고전적인 문제를 해결하는 데 매우 명확하고 직접적인 제어 방향을 제시합니다.

결론: 더 높은 품질과 생산성으로 가는 길

고압 다이캐스팅 공정의 고질적인 문제였던 높은 스크랩률은 더 이상 피할 수 없는 비용이 아닙니다. 본 연구는 혁신적인 센서 기술과 지능형 시스템을 통해 공정의 '블랙박스'를 열고, 데이터에 기반한 예측과 제어가 가능함을 명확히 보여주었습니다. 캐비티 내부의 압력부터 배출되는 공기의 미세한 특성까지 측정하고 분석함으로써, 우리는 이제 결함이 발생하기 전에 그 원인을 파악하고 예방할 수 있는 강력한 도구를 갖게 되었습니다.

이는 단순한 품질 향상을 넘어, 고압 다이캐스팅 공정 최적화를 통해 생산성을 극대화하고 낭비를 줄이는 스마트 팩토리로의 전환을 의미합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[M. Winkler, L. Kallien, T. Feyertag]"가 저술한 논문 "[Correlation between process parameters and quality characteristics in aluminum high pressure die casting]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: [NADCA 2015 Congress & Exposition]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.