레오캐스팅 vs. 일반 주조: AlSi7Mg 합금의 미세조직 및 수축 기공 비교를 통한 품질 혁신

이 기술 요약은 Kawan Abdulrahman 외 저자가 2023년 Research Square에 발표한 학술 논문 "[Comparison of Microstructure, Density and Shrinkage Porosity for Casting and Rheocasting of AlSi7Mg alloy]"를 기반으로 하며, CASTMAN의 기술 전문가들이 분석하고 요약했습니다.

키워드

- Primary Keyword: 레오캐스팅 (Rheocasting)

- Secondary Keywords: 세미솔리드 성형 (Semi-solid forming), AlSi7Mg, 수축 기공 (Shrinkage Porosity), 고압 다이캐스팅 (High Pressure Die Casting), 알루미늄 합금 (Aluminum alloy), 미세조직 (Microstructure)

Executive Summary

- The Challenge: 자동차 및 항공우주 산업에서 요구하는 고품질 알루미늄 부품을 생산하기 위해서는 수축 기공과 같은 내부 결함을 최소화해야 합니다.

- The Method: 일반 압력 주조와 반용융(semi-solid) 레오캐스팅 공법으로 제작된 AlSi7Mg 합금 부품의 미세조직, 밀도, 기공률을 비교 분석했습니다.

- The Key Breakthrough: 레오캐스팅 공법은 수축 기공률을 기존 2.14%에서 0.07%로 획기적으로 감소시켰으며, 더 균일하고 구상에 가까운 미세조직을 형성했습니다.

- The Bottom Line: 레오캐스팅은 까다로운 산업 응용 분야에 필수적인 고밀도, 저기공성 AlSi7Mg 부품을 생산하는 데 월등히 우수한 공정입니다.

The Challenge: Why This Research Matters for HPDC Professionals

자동차 및 항공우주 부품에 알루미늄 주조 합금의 적용이 증가함에 따라, 부품의 품질과 신뢰성에 대한 요구 수준이 그 어느 때보다 높아졌습니다. 특히, 응고 과정에서 발생하는 수축 기공(shrinkage porosity)은 부품의 기계적 특성을 저해하고 누설(leak)을 유발하는 가장 심각한 문제 중 하나입니다. 기존 주조 공정에서는 이러한 결함을 제어하는 데 한계가 있었으며, 이는 생산 비용 증가와 제품 신뢰도 하락으로 이어졌습니다. 본 연구는 AlSi7Mg 합금에서 수축 기공 발생에 영향을 미치는 핵심 요소를 파악하고, 이를 효과적으로 제어할 수 있는 레오캐스팅 공정의 잠재력을 규명하고자 진행되었습니다. 이는 모든 HPDC 전문가들이 직면한 '품질 향상과 결함 감소'라는 공통된 과제에 대한 중요한 해답을 제시합니다.

The Approach: Unpacking the Methodology

본 연구는 AlSi7Mg (EN AB-42000) 알루미늄 합금을 사용하여 두 가지 주조 공정을 비교 분석했습니다.

- 소재: AlSi7Mg 합금 (화학 성분은 논문의 Table 1 참조)

- 공정 비교:

- 압력 주조(Pressure Casting): 일반적인 주조 공정으로, 용융된 금속을 압력을 가해 금형에 채우는 방식입니다.

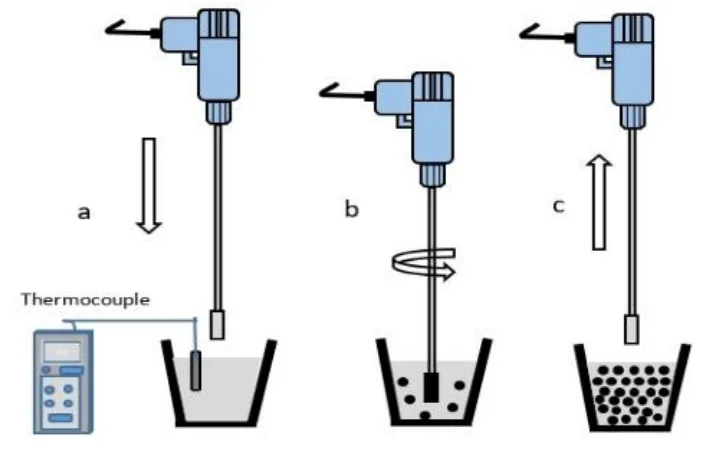

- 반용융 레오캐스팅(Semi-solid Rheocasting): 용융 금속을 고상(solid)과 액상(liquid)이 공존하는 반용융 상태(slurry)로 만들어 주조하는 첨단 공정입니다. 이 연구에서는 동일한 합금의 고체 블록을 용탕 내에서 회전시켜 비수지상(non-dendritic)의 구상 조직을 갖는 슬러리를 제조했습니다(Figure 1 참조).

- 분석 방법:

- 시편 채취: 실제 생산된 부품(Figure 2)의 바닥부터 상단까지 총 5개의 다른 영역(Figure 3)에서 시편을 채취하여 부품 전체의 균일성을 평가했습니다.

- 미세조직 분석: 광학 현미경(Neophot 2)을 사용하여 미세조직을 관찰하고, 선형 차단 분석법(linear intercept analysis)으로 평균 결정립 크기를 측정했습니다.

- 밀도 및 기공률 측정: 아르키메데스법을 사용하여 실제 밀도를 측정하고, JMatPro 소프트웨어를 통해 계산된 이론적 밀도와 비교하여 수축 기공률을 계산했습니다.

The Breakthrough: Key Findings & Data

[본 논문의 결과 섹션을 바탕으로, 2-3가지 가장 중요한 발견을 구체적인 데이터와 함께 제시합니다.]

Finding 1: 획기적인 수축 기공 감소 효과

레오캐스팅 공법은 수축 기공을 제어하는 데 압도적인 성능을 보였습니다. Figure 13에 따르면, 일반 주조 시편의 평균 수축 기공률은 2.14%였던 반면, 레오캐스팅 시편에서는 0.07%로 현저히 감소했습니다. 이는 레오캐스팅 공정이 응고 과정에서 용탕 공급을 원활하게 하여 내부 결함 발생을 억제함을 의미합니다. 실제 주조 부품의 상단부에서 관찰된 크고 작은 미세 기공들(Figure 14, 15)은 이러한 차이를 명확하게 뒷받침합니다.

Finding 2: 우수한 미세조직 형성 및 균일성 확보

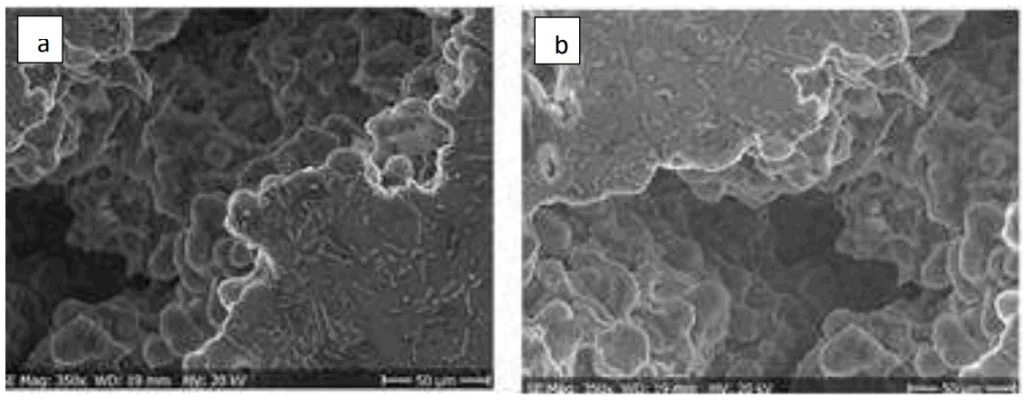

두 공정은 미세조직에서 뚜렷한 차이를 보였습니다. Figure 7에서 볼 수 있듯이, 일반 주조 시편(a)은 미세한 수지상(dendritic) 구조를 보인 반면, 레오캐스팅 시편(b)은 구상(globular)의 미세조직을 형성했습니다. 또한, 형상 계수(Shape Factor) 분석 결과, 레오캐스팅 시편의 형상 계수가 일반 주조 시편보다 월등히 높게 나타나(Figure 10) 이상적인 구형에 더 가깝다는 것이 확인되었습니다. 이러한 구상 조직은 부품 전체에 걸쳐 더 균일하게 분포되어(Figure 8), 기계적 특성의 편차를 줄이고 신뢰성을 높이는 데 기여합니다.

Practical Implications for R&D and Operations

[본 논문의 토론 및 결론 섹션을 바탕으로, 다양한 직무 전문가를 위한 조건부 통찰력을 제공합니다.]

- 공정 엔지니어: 이 연구는 레오캐스팅 공법이 수축 기공을 줄이는 데 매우 효과적임을 시사합니다. 특히 반용융 슬러리의 고상 분율(solid fraction)과 금형 온도 제어가 기공 감소의 핵심 변수일 수 있습니다.

- 품질 관리팀: 논문의 Figure 13 데이터는 레오캐스팅이 기공률을 획기적으로 낮출 수 있음을 보여줍니다. 이는 내부 결함에 대한 새로운 품질 검사 기준을 설정하거나, 레오캐스팅 공법 적용 시 품질 목표 달성 가능성을 예측하는 데 활용될 수 있습니다.

- 설계 엔지니어: 연구 결과는 응고 과정에서 부품의 형상이 결함 형성에 영향을 미칠 수 있음을 암시합니다. 레오캐스팅 공법의 우수한 충진성을 고려하여 더 얇고 복잡한 형상의 부품 설계가 가능해지며, 이는 초기 설계 단계에서 중요한 고려사항이 될 수 있습니다.

Paper Details

[Comparison of Microstructure, Density and Shrinkage Porosity for Casting and Rheocasting of AlSi7Mg alloy]

1. Overview:

- Title: Comparison of Microstructure, Density and Shrinkage Porosity for Casting and Rheocasting of AlSi7Mg alloy

- Author: Kawan Abdulrahman, Viktor Gonda, Mihály Réger, Péter Varga

- Year of publication: 2023

- Journal/academic society of publication: Research Square (Preprint)

- Keywords: Semi-solid forming, Rheocasting, Aluminum alloy AlSi7Mg, Pressure Casting, Metallography, Porosity, Density, Shape factor.

2. Abstract:

자동차 및 항공우주 부품에 알루미늄 주조 합금의 적용이 증가함에 따라, 알루미늄 산업은 부품 품질과 신뢰성에 세심한 주의를 기울여야 합니다. 이 논문은 Al 주조 및 레오캐스팅 합금 AlSi7Mg의 상대 밀도 및 기공률 해석에 중점을 둡니다. 주조 및 레오캐스팅 공정에서 가장 널리 사용되는 Al-Si 합금 결정립 미세화제는 AlSi7Mg입니다. 한계점은 주조 또는 레오캐스팅 상태의 부품 품질을 결정하기 위해 유사한 밀도 결과를 사용한다는 것입니다. 이 목표를 달성하기 위해 두 가지 접근법이 사용됩니다. 첫째, 알루미늄 합금의 화학 성분에 따른 밀도 분포 결과를 제공하는 JMatPro 소프트웨어를 사용한 이론적 분석입니다. 둘째, 실제 알루미늄 주조 합금의 밀도 데이터를 제공하는 실험적인 아르키메데스 방법입니다. 이 연구는 미세조직, 결정립 크기, 형상 계수, 이론적 및 실제 밀도, 수축 기공, 주조 및 레오캐스팅 적용 시편 합금, 그리고 AlSi7Mg의 잠재적 산업 응용에 대한 상당한 연구를 발전시킵니다. 결과는 레오캐스팅의 평균 결정립 크기가 주조 평균 결정립 크기 결과와 비교하여 훨씬 더 균일하다는 것을 보여줍니다. 또한, 주조 및 레오캐스팅 적용의 금속 조직 이미지 분석 결과는 시편의 바닥에서 상단까지 다섯 개의 다른 구역을 보여줍니다. 마지막으로, 이 연구는 주조 적용 시편의 수축 기공이 레오캐스팅 적용 시편의 그것보다 높다는 것을 관찰했습니다.

3. Introduction:

주조 부품은 낮은 고상 분율에서 완전한 충진을 보입니다. 미세 수축 수준을 관리하기 위해서는 미세조직 크기와 고상 분율 관리가 필수적입니다. 따라서 이 연구는 중력 다이캐스팅에서 추가적인 잠재적 상업 응용을 계속 찾고 있습니다 [1,20]. 얇은 벽 두께(약 0.35mm)를 가진 중공 필터와 같은 통신 산업에서 사용되는 레오캐스팅 합금 [29]. 현재 휠, 엔진, 변속기 부품과 같은 알루미늄 차량 부품은 가스 기공을 줄이기 위해 틸팅 레오캐스팅 반용융 공정을 이용하여 생산됩니다. 합금 개질 및 주조 공정 매개변수 [25,26]에 초점을 맞춤으로써, 주조 절차를 이용하여 제조된 슬러리 품질 평가뿐만 아니라 레오캐스팅 부품의 최종 미세조직 및 품질 [27,29]에 대한 평가가 이루어졌습니다. 이들은 주조성과 최종 특성 모두에서 매우 긍정적인 결과를 낳았습니다. 주조 알루미늄 합금 AlSi7Mg는 수축 기공 발생에 중요한 몇 가지 핵심 공정 요소를 식별하고, 부품이 누설 테스트를 통과하도록 결함을 줄이기 위한 개선 조치를 선택하기 위한 것입니다 [2,4]. Thanabumrungkul 등(2019)은 주조 부품이 낮은 고상 분율에서 완전한 충진을 보이며, 주조 수율 또한 기존의 중력 사형 주조보다 높다는 것을 발견했습니다. 사이클 시간, 미세조직 크기, 균일성 및 미세 수축 수준에 대한 고상 분율 제어가 중력 다이캐스팅에 부과된 핵심 요소였습니다. 슬러리 중력 다이캐스트 부품은 액상 주조 부품보다 미세 수축이 적습니다 [3,20]. 부품 전반의 미세조직 및 기공률 백분율이 이 결과를 뒷받침합니다. Thanabumrungkul 등(2019)은 고상 분율과 금형 온도를 최적화하는 것이 수축 기공을 줄이는 데 필요하다고 발견했습니다.

4. Summary of the study:

Background of the research topic:

알루미늄 주조 합금은 자동차 및 항공우주 산업에서 경량화와 성능 향상을 위해 널리 사용되고 있습니다. 특히 AlSi7Mg 합금은 우수한 주조성과 기계적 특성으로 주목받고 있습니다. 그러나 주조 시 발생하는 수축 기공은 부품의 신뢰성을 저해하는 주요 원인으로, 이를 제어하기 위한 기술 개발이 중요합니다.

Status of previous research:

기존 연구들은 레오캐스팅과 같은 반용융 공정이 전통적인 주조 공정에 비해 가스 기공을 줄이고 미세조직을 개선할 수 있음을 보여주었습니다. 또한, 고상 분율, 금형 온도 등 공정 변수가 최종 제품의 품질, 특히 미세 수축에 큰 영향을 미친다는 점이 여러 연구를 통해 밝혀졌습니다.

Purpose of the study:

본 연구의 목적은 동일한 AlSi7Mg 합금을 사용하여 일반 압력 주조와 레오캐스팅 공정을 직접적으로 비교하는 것입니다. 이를 통해 미세조직, 밀도, 그리고 가장 중요한 수축 기공률의 차이를 정량적으로 분석하고, 레오캐스팅 공법이 고품질 알루미늄 부품 생산에 얼마나 우수한지를 입증하고자 합니다.

Core study:

핵심 연구 내용은 두 가지 공법으로 제작된 AlSi7Mg 시편의 물리적, 미세구조적 특성을 비교하는 것입니다. JMatPro 소프트웨어를 이용한 이론적 밀도 계산과 아르키메데스법을 통한 실제 밀도 측정을 병행하여 정확한 기공률을 산출했습니다. 또한, 부품의 5개 다른 위치에서 시편을 채취하여 미세조직과 결정립 크기를 분석함으로써 공정별 균일성을 평가했습니다.

5. Research Methodology

Research Design:

본 연구는 AlSi7Mg 합금을 대상으로 압력 주조와 반용융 레오캐스팅이라는 두 가지 공법의 결과를 비교하는 실험적 연구 설계를 채택했습니다. 두 공법으로 제작된 동일한 형상의 부품을 대상으로 미세조직, 밀도, 기공률을 측정하여 공정의 우수성을 평가했습니다.

Data Collection and Analysis Methods:

- 데이터 수집:

- 미세조직: 광학 현미경(Neophot 2)을 사용하여 시편의 이미지를 획득했습니다. 시편은 절단, 마운팅, 연마, 켈러 용액으로 에칭하는 과정을 거쳤습니다.

- 결정립 크기: 선형 차단 분석법을 사용하여 평균 결정립 크기를 측정했습니다.

- 밀도: 아르키메데스법을 사용하여 시편의 질량과 부피를 측정하여 실제 밀도를 계산했습니다.

- 이론적 밀도: JMatPro 소프트웨어를 사용하여 합금의 화학 성분을 기반으로 이론적 밀도를 계산했습니다.

- 데이터 분석: 수집된 실제 밀도와 이론적 밀도를 비교하여 수축 기공률을 계산했습니다. 또한, 5개 영역에서 측정된 결정립 크기, 형상 계수, 밀도 값을 그래프로 나타내어 공정 간 차이와 부품 내 균일성을 분석했습니다.

Research Topics and Scope:

- 연구 주제: AlSi7Mg 합금의 주조 및 레오캐스팅 공정에 따른 미세조직, 밀도, 수축 기공 비교.

- 연구 범위:

- 소재: EN AB-42000 규격의 AlSi7Mg 합금.

- 공정: 압력 주조와 반용융 레오캐스팅.

- 분석 항목: 미세조직(수지상 vs 구상), 결정립 크기, 형상 계수, 이론적/실제 밀도, 수축 기공률.

- 분석 위치: 주조 부품의 바닥, 중간, 상단을 포함한 5개의 지정된 영역.

6. Key Results:

Key Results:

- 레오캐스팅 공법으로 제작된 시편의 수축 기공률은 0.07%로, 일반 주조 시편의 2.14%에 비해 현저히 낮았습니다.

- 레오캐스팅 시편은 균일한 구상(globular) 미세조직을 보인 반면, 일반 주조 시편은 수지상(dendritic) 구조를 나타냈습니다.

- 레오캐스팅 시편의 형상 계수(Shape Factor)는 일반 주조 시편보다 유의미하게 높아 더 이상적인 구형 입자에 가까웠습니다.

- 실제 밀도는 레오캐스팅 시편(2.69 g/cm³)이 일반 주조 시편(2.64 g/cm³)보다 높았으며, 이론적 밀도(2.7 g/cm³)에 더 근접했습니다.

- 레오캐스팅 시편은 부품 내 위치에 따른 결정립 크기 및 밀도 변화가 더 적어, 일반 주조에 비해 더 균일한 품질을 보였습니다.

Figure Name List:

- Figure 1. Rheocasting process steps: (a) a solid block of the same alloy, fastened to a stainless-steel rod in advance, (b) dissolved in the melt with synchronous stirring action, and (c) the resulting slurry.

- Figure 2. Casting and rheocasting application samples.

- Figure 3. Five area positions of the analyses.

- Figure 4. The solid fraction, liquids, and solidus temperature of ALSI7MGalloy with different Si content.

- Figure 5. Theoretical Density of Aluminum EN AB-42000 alloy by using JMatPro.

- Figure 6. Solid fraction and temperature sensitivity of aluminum ALSI7MGalloy.

- Figure 7. The microstructure of Casting (a) and Rheocasting (b) application samples.

- Figure 8. The microstructures of casting (C) and rheocasting (R) application samples.

- Figure 9. The primary a grain size of the casting and rheocasting application samples.

- Figure 10. The shape factor of casting and rheocasting application samples.

- Figure 11. Density values of the cast, the rheocast alloys, and the theoretical density.

- Figure 12. Density values of five-area positions the cast, the rheocast alloy.

- Figure 13. Shrinkage porosity values of individual casting and rheocasting alloy.

- Figure 14. big and small micro-porosity volume in five areas casting alloy sample.

- Figure 15. The structure of the porous material of AlSi7 alloy: (a) Large Micro Porosity volume; (b) small micro-Porosity volume scanning electron microscope image (JSM 5310, SEM Hv 20.0 kv) in two areas casting alloy sample.

7. Conclusion:

본 연구는 주조 및 레오캐스팅 적용 시편의 5개 다른 구역에서 바닥부터 상단까지의 1차 알파상 결정립 크기를 계산하기 위해 금속 조직 이미지 분석으로 결론을 맺습니다. 또한, 결과는 레오캐스팅의 평균 결정립 크기와 형상 계수가 주조 평균 결정립 크기 결과와 비교하여 훨씬 더 균일하다는 것을 보여줍니다. 다음과 같은 결론이 도출되었습니다:

- 레오캐스팅 적용 시편의 미세 수축은 주조 적용 시편보다 낮습니다. 미세조직과 기공률 백분율이 레오캐스팅 적용 부품 전반에 걸쳐 이 결과를 뒷받침합니다.

- 레오캐스팅 적용 부품의 평균 1차 결정립 크기는 주조 적용 부품보다 작습니다. 레오캐스팅 적용의 미세조직 균일성 또한 개선되었습니다.

- 바닥에서 상단까지 5개 다른 구역의 금속 조직 이미지 적용은 레오캐스팅이 주조 평균 결정립 크기 결과와 비교하여 훨씬 더 균일함을 보입니다.

- 주조 적용 시편의 수축 기공은 레오캐스팅 적용 부품의 그것보다 높으며, 미세조직 및 주사 전자 현미경 이미지가 부품 전반에 걸쳐 결과를 확인시켜 줍니다.

- 형상 계수 배열은 수축 기공을 줄이는 요인입니다. 수축 기공을 줄이기 위해서는 고상 분율과 온도 민감도 관리를 조정해야 합니다.

8. References:

- [1] Pola, Annalisa, Marialaura Tocci, and Plato Kapranos. (2019), Microstructure and properties of semi-solid aluminum alloys: a literature review, Metals 8, no. 3 (2018): 181.

- [2] de Terris, Thibaut, O. Andreau, P. Peyre, F. Adamski, I. Koutiri, C. Gorny, C. Dupuy, Optimization and comparison of porosity rate measurement methods of Selective Laser Melted metallic parts, Additive Manufacturing 28.

- [3] Maskery, Ian, N. T. Aboulkhar, M. R. Corfield, Christopher Tuck, A. T. Clare, Richard K. Leach, Ricky D. Wildman, I. A. Ashcroft, Richard JM Hague, (2016), Quantification and characterisation of porosity in selectively laser melted Al-Si10-Mg using X-ray computed tomography, Materials Characterization 111.

- [4] Gunasegaram, D. R., D. J. Farnsworth, and T. T. Nguyen, Identification of critical factors affecting shrinkage porosity in permanent mold casting using numerical simulations based on design of experiments, Journal of materials processing technology 209, no. 3, (2009)

- [5] Janudom, S., T. Rattanochaikul, R. Burapa, S. Wisutmethangoon, and J. Wannasin. (2010), Feasibility of semi-solid die casting of ADC12 aluminum alloy." Transactions of Nonferrous Metals Society of China 20, no. 9, 1756-1762.

- [6] Arvieu, Corinne, C. Galy, E.Le Guen, E. Lacoste,(2020), Relative density of SLM-produced aluminum alloy parts: Interpretation of results, Journal of Manufacturing and Materials Processing 4, no. 3.

- [7] Pezda, J, (2009), Effect of modifying process on mechanical properties of EN AB-42000 silumin cast into sand moulds, Archives of Foundry Engineering 9, no. 4.

- [8] Pezda, J., (2011), Effect of T6 heat treatment on mechanical properties and microstructure of EN AB-42000 alloy modified with strontium, Archives of Foundry Engineering 11.

- [9] Blad, Madeleine, B. Johannesson, P. Nordberg, Johannes Winklhofer, (2016), Manufacturing and fatigue verification of two different components made by semi-solid processing of aluminium TX630 alloy, In Solid State Phenomena, vol. 256, pp. 328-333.

- [10] Pezda, J., (2014), Influence of heat treatment parameters on the mechanical properties of hypoeutectic Al-Si-Mg alloy, Metalurgija 53, no. 2.

- [11] Pezda, J., (2012), T6 Heat Treatment of Hypo-eutectic Silumins in Aspect of Improvement of Rm Tensile Strength, Archives of Foundry Engineering 12, no. 2s.

- [12] Arrabal, R., B. Mingo, A. Pardo, M. Mohedano, E. Matykina, I. Rodríguez, (2013), Pitting corrosion of rheocast A356 aluminium alloy in 3.5 wt.% NaCl solution, Corrosion Science 73,

- [13] De Mori, Alessandro, G. Timelli, F. Berto, A. Fabrizi, (2020), High temperature fatigue of heat treated secondary AlSi7Cu3Mg alloys, International Journal of Fatigue 138.

- [14] Blad, Madeleine, B. Johannesson, P. Nordberg, J. Winklhofer, (2016), Manufacturing and fatigue verification of two different components made by semi-solid processing of aluminium TX630 alloy, In Solid State Phenomena, vol. 256, pp. 328-333.

- [15] Vijayaram, T. Raghavan, (2012), Counter Pressure Casting Technique for Aluminium Foundries, Metal world 12.

- [16] Bonollo, F., J. Urban, B. Bonatto, M. Botter, (2005), Gravity and low pressure die casting of aluminium alloys: a technical and economical benchmark, la metallurgia italiana.

- [17] Pola, Annalisa, M. Tocci, P. Kapranos, (2018), Microstructure and properties of semi-solid aluminum alloys: a literature review, Metals 8, no. 3.

- [18] Kirkwood, David H., M. Suéry, P. Kapranos, Helen V. Atkinson, Kenneth P. Young, (2010), Semi-solid processing of alloys. Vol. 124.

- [19] Zhang, Ying, Qiang Ma, S. Sheng Xie, M. Peng Geng, J. Hua Xu, Hong Min Guo, H. Bo Zhao, (2011), Investigation in Rheocasting-rolling for Semi-solid Magnesium Alloy Used by Slope, In Advanced Materials Research, vol. 146, pp. 1561-1564

- [20] Thanabumrungkul, S., W. Jumpol, R. Canyook, N. Meemongkol, Jessada Wannasin, (2019), Characterization of Microstructure and Shrinkage Porosity of a Semi-Solid Metal Slurry in Gravity Die Casting, In Solid State Phenomena, vol. 285, pp. 161-166.

- [21] Kang, B. Keun, Il Sohn, (2019), Effects of Si Content and Forging Pressure on the Microstructural and Mechanical Characteristics in Semi-solid Forging of Al-Si-Mg Alloys, Metallurgical and Materials Transactions A 50.

- [22] Zhang, Duyao, H. V. Atkinson, H. Dong, Q. Zhu, (2017), Differential scanning calorimetry (DSC) and thermodynamic prediction of liquid fraction vs temperature for two high-performance alloys for semi-solid processing (Al-Si-Cu-Mg (319s) and Al-Cu-Ag (201)), Metallurgical and Materials Transactions A 48.

- [23] Choi, Byoung-Hee, Y. Jang, Byung-Keun Kang, Chun-Pyo Hong, (2014), Macro-segregation characteristics in semi-solid forging of a high strength Al-4.8 Si-0.7 Mg alloy, Materials transactions 55, no. 11.

- [24] Kang, B. Keun, Il Sohn, (2019), Effects of Si Content and Forging Pressure on the Microstructural and Mechanical Characteristics in Semi-solid Forging of Al-Si-Mg Alloys, Metallurgical and Materials Transactions A 50,

- [25] O. Granath, (2007), in: Institutionen för material- och tillverkningsteknik, Chalmers tekniska högskola.

- [26] O. Granath, M. Wessén, H. Cao, (2008), International Journal of Cast Metals Research, 21,349-356.

- [27] M. Bladh, M. Wessén, A.K. Dahle, (2010), Transactions of Nonferrous Metals Society of China, 20, 1749-1755.

- [28] H. Cao, M. Wessén, O. Granath,, (2012) International Journal of Cast Metals Research, 23 (2010) 158-163.

- [29] M. Wessén, in: Aluminium Scandinavia, No. 1, pp. 16-17.

- [30] Choi, H.; Konishi, H.; Li, X., (2012), Al2O3 nanoparticles induced simultaneous refinement and modification of primary and eutectic Si particles in hypereutectic Al-20Si alloy. Mater. Sci. Eng. A, 541, 159-165.

- [31] Liu, Zhiyong, Weimin Mao, Tan Wan, Guotao Cui, and Weipan Wang., (2021), Study on semi-solid A380 aluminum alloy slurry prepared by water-cooling serpentine channel and its rheo-diecasting, Metals and Materials International 27, 2067-2077.

Expert Q&A: Your Top Questions Answered

Q1: 이 비교 연구에서 AlSi7Mg 합금을 선택한 특별한 이유가 있나요?

A1: 네, 논문에 따르면 AlSi7Mg 합금은 피로 하중을 받기 쉬운 내압성 주물(pressure-tight castings)에 일반적으로 사용되는 재료입니다. 또한 해양 환경에서의 적용에도 우수한 특성을 보입니다. 이처럼 까다로운 산업 환경에서 널리 사용되는 합금이기 때문에, 두 공정의 성능 차이를 비교하고 산업적 적용 가능성을 평가하는 데 매우 적합한 소재입니다.

Q2: Figure 10에 언급된 "형상 계수(Shape Factor)"의 기술적인 의미는 무엇인가요?

A2: 형상 계수는 미세조직 내의 결정립이 얼마나 완벽한 구(sphere)에 가까운지를 나타내는 지표로, 완벽한 구일 때 값이 1이 됩니다. Figure 10에서 레오캐스팅 시편의 형상 계수가 일반 주조보다 훨씬 높다는 것은, 레오캐스팅 공정이 날카로운 수지상 조직 대신 둥근 구상 조직을 형성한다는 것을 의미합니다. 이러한 구상 조직은 용탕의 유동성을 향상시키고 응고 시 응력 집중을 완화하여 기공 감소 및 기계적 특성 향상에 직접적으로 기여합니다.

Q3: 논문에서 수축 기공률이 2.14%에서 0.07%로 극적으로 감소했는데, 이러한 차이를 만드는 핵심적인 원인은 무엇인가요?

A3: 가장 핵심적인 원인은 반용융 상태의 슬러리(slurry)를 사용하기 때문입니다. 레오캐스팅 공정에서 사용되는 구상의 고상 입자들은 액상 내에서 부드럽게 움직일 수 있어, 금형의 복잡한 부분까지 용탕이 효과적으로 채워지도록 돕습니다. 응고가 진행되는 동안에도 이러한 유동성 덕분에 수축하는 부분을 지속적으로 보충(feeding)할 수 있어, 최종적으로 수축 기공이 형성될 공간을 최소화하는 것입니다.

Q4: Figure 9의 그래프를 보면 레오캐스팅의 평균 결정립 크기가 일반 주조보다 오히려 크게 나타납니다. 이것이 품질에 미치는 영향은 무엇인가요?

A4: 흥미로운 관찰입니다. 논문의 데이터는 레오캐스팅의 결정립이 더 크다는 것을 보여줍니다. 하지만 이 연구에서 더 중요한 점은 결정립의 '크기'보다 '형태'와 '균일성'입니다. Figure 8에서 볼 수 있듯이, 레오캐스팅은 크기가 다소 크더라도 매우 균일하고 둥근 구상 조직을 형성합니다. 반면 일반 주조는 불균일한 수지상 조직을 가집니다. 결함 제어 측면에서는 불규칙한 수지상 조직보다 균일한 구상 조직이 훨씬 유리하며, 이것이 기공률을 획기적으로 낮춘 핵심 요인입니다.

Q5: 연구에서 시편을 5개의 다른 위치에서 분석한 이유는 무엇인가요?

A5: 이는 최종 부품의 전체적인 품질 균일성을 평가하기 위함입니다. 단일 지점의 특성만으로는 부품 전체의 신뢰성을 보장할 수 없습니다. Figure 12의 밀도 분포 그래프에서 볼 수 있듯이, 레오캐스팅은 부품의 하단부터 상단까지 더 일관된 밀도 값을 유지합니다. 이 다중 위치 분석은 레오캐스팅 공법이 우수한 특성을 가질 뿐만 아니라, 부품 전체에 걸쳐 매우 균일하고 예측 가능한 품질을 제공한다는 것을 입증하는 중요한 근거가 됩니다.

Conclusion: Paving the Way for Higher Quality and Productivity

본 연구는 AlSi7Mg 합금의 품질을 결정하는 핵심 요소인 수축 기공 문제에 대해 명확한 해법을 제시합니다. 일반 주조 공법과 비교하여 레오캐스팅 공법은 미세조직을 이상적인 구상으로 제어하고, 이를 통해 수축 기공을 획기적으로 감소시켜 부품의 밀도와 균일성을 크게 향상시켰습니다. 이는 R&D 및 생산 현장에서 고품질, 고신뢰성 부품을 요구하는 모든 엔지니어에게 중요한 시사점을 제공합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

Copyright Information

- 이 콘텐츠는 "[Kawan Abdulrahman]" 외 저자의 논문 "[Comparison of Microstructure, Density and Shrinkage Porosity for Casting and Rheocasting of AlSi7Mg alloy]"를 기반으로 한 요약 및 분석 자료입니다.

- Source: https://doi.org/10.21203/rs.3.rs-3143835/v1

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.