경도를 뛰어넘는 내구성: 고압 다이캐스팅 알루미늄 MMC의 내마모성에 대한 새로운 발견

이 기술 요약은 A. E. W. Jarfors, R. Ghasemi, S. Awe, C. K. Jammula가 작성하여 La Metallurgia Italiana (2021)에 발표한 학술 논문 "[Comparison between high-pressure die-cast and rheo-cast aluminium-SiCp MMC; wear and friction behaviour]"를 기반으로 합니다. CASTMAN의 기술 전문가들이 분석하고 요약했습니다.

키워드

- 주요 키워드: 알루미늄 MMC 내마모성

- 보조 키워드: 고압 다이캐스팅(HPDC), 레오캐스팅, 마찰 거동, SiCp 강화 복합재, 경량화 부품

Executive Summary

- 도전 과제: 자동차 경량화의 핵심인 알루미늄-탄화규소(Al-SiCp) 복합재의 마찰 및 마모 성능을 예측하고 제어하는 것은 기존의 경도 기반 이론만으로는 한계가 있었습니다.

- 연구 방법: 15% 및 20% SiCp를 함유한 알루미늄 복합재를 기존 고압 다이캐스팅(HPDC)과 레오캐스팅(Rheo-HPDC) 두 가지 공법으로 제조하여 경도, 스크래치 저항성, 왕복 슬라이딩 마모 특성을 비교 분석했습니다.

- 핵심 발견: 재료의 마모율은 단순히 경도에 비례하지 않았으며, 가장 단단한 재료(L15)가 아닌 가장 무른 재료(S15)가 가장 낮은 마모율을 보였습니다.

- 핵심 결론: Al-SiCp 복합재의 내마모성은 재료의 경도보다 마찰면의 접촉 특성과 마찰층(tribolayer)의 형성이 더 결정적인 영향을 미치며, 이는 공정 설계에 있어 새로운 관점을 제시합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

운송 솔루션에서 에너지 효율과 탄소 발자국 감축 요구가 증가함에 따라, 움직이는 부품의 경량화는 필수 과제가 되었습니다. 특히 브레이크 디스크 로터와 같은 핵심 부품은 무게 감소의 주요 대상입니다. 이를 위해 알루미늄 기반 금속기 복합재(MMC), 특히 탄화규소 입자(SiCp)로 강화된 Al-SiCp MMC가 널리 사용됩니다.

그러나 이 재료의 마찰 및 마모 성능을 최적화하는 것은 복잡한 문제입니다. 일반적으로 '단단한 재료가 마모에 더 잘 견딘다'는 인식이 있지만, 실제 산업 현장에서는 이 공식이 항상 들어맞지 않는 경우가 많습니다. 본 연구는 SiCp 함량(15%, 20%)과 주조 공정(기존 HPDC, 레오캐스팅)을 달리하여 매트릭스와 입자 분포를 제어하고, 이를 통해 마찰 및 마모 성능에 미치는 영향을 심층적으로 이해하고자 시작되었습니다. 이는 더 신뢰성 높고 내구성이 뛰어난 경량 부품을 개발하려는 모든 HPDC 전문가들이 직면한 현실적인 과제입니다.

연구 접근법: 방법론 분석

본 연구는 Al-MMC 재료의 특성을 평가하기 위해 체계적인 실험 설계를 사용했습니다.

- 재료 및 주조: 두 가지 수준의 SiCp(15%, 20%)를 함유한 알루미늄 복합재를 사용했습니다. 주조 공정은 두 가지로 나뉘었습니다.

- 기존 고압 다이캐스팅 (HPDC): L15 (15% SiCp), L20 (20% SiCp) 샘플.

- 레오캐스팅 (Rheocasting): RheoMetal™ 공정을 사용하여 슬러리를 준비한 후 HPDC로 주조. S15 (15% SiCp), S20 (20% SiCp) 샘플.

- 특성 평가:

- 미세구조 분석: Olympus GX 현미경을 사용하여 입자 분포와 매트릭스 구조를 관찰했습니다.

- 경도 시험: 로크웰 C 경도와 마이크로 비커스 경도를 측정하여 거시적 및 미시적 경도 특성을 평가했습니다.

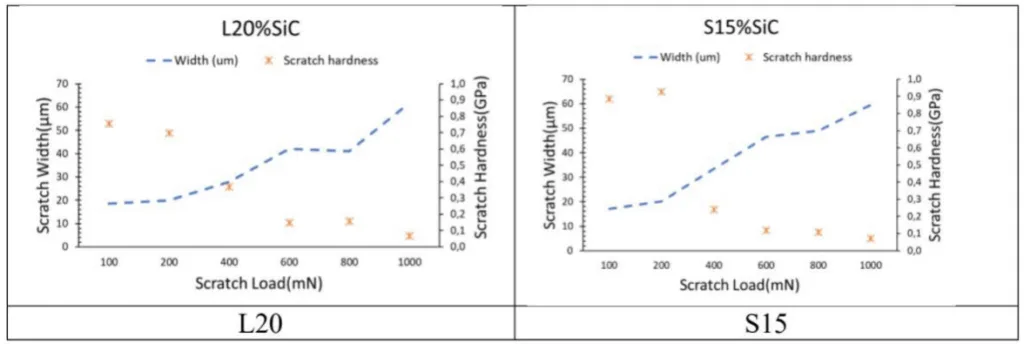

- 마이크로 스크래치 시험: 5mN에서 1000mN까지 점진적으로 하중을 증가시키며 표면의 마모 메커니즘을 마이크로 스케일에서 분석했습니다.

- 건식 슬라이딩 마모 시험: Pin-on-plate 방식으로 왕복 슬라이딩 마모 시험을 수행했습니다. 모든 핀 샘플은 L20 재료로 제작된 기판 위에서 시험되었으며, 마찰 계수(CoF)와 질량 감소를 측정하여 내마모성을 평가했습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 경도 측정의 역설 - 로크웰 C와 마이크로 비커스 경도의 상이한 경향

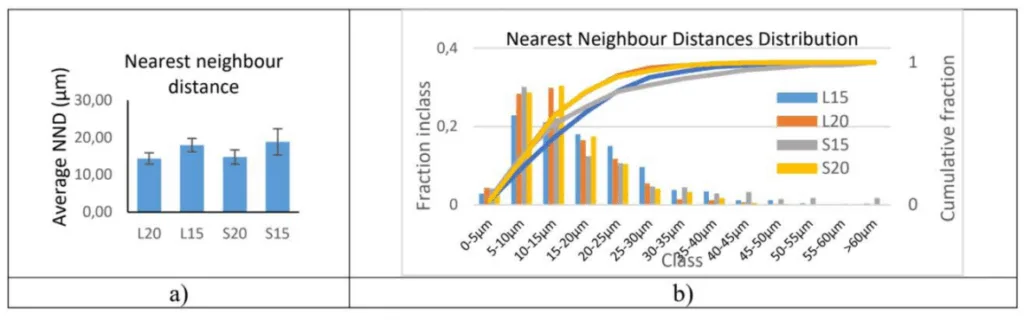

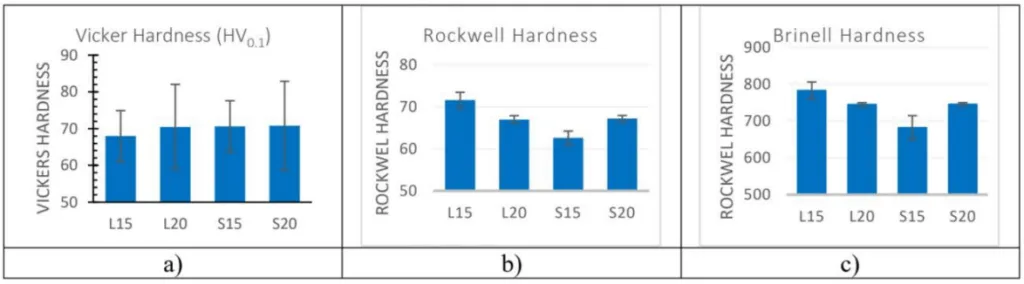

경도 측정 결과는 흥미로운 차이를 보였습니다. 마이크로 비커스 경도는 샘플 간에 유의미한 차이를 보이지 않았습니다(그림 3a). 하지만 로크웰 C 경도는 SiCp 함량과 무관하게 주조 공정에 따라 뚜렷한 차이를 나타냈습니다(그림 3b).

- 기존 HPDC로 주조된 L15가 가장 높은 경도를 보였고, 레오캐스팅으로 주조된 S15가 가장 낮은 경도를 기록했습니다.

- 이는 로크웰 C 경도가 압입 깊이 차이를 기반으로 하므로 재료의 변형 경화 특성에 더 큰 영향을 받으며, 반고체 주조 재료(S15, S20)의 매트릭스가 기존 주조 재료보다 더 무르다는 것을 시사합니다.

결과 2: 상식을 뒤엎는 내마모성 - 가장 무른 재료가 가장 낮은 마모율을 보이다

마모 시험 결과는 일반적인 통념(경도 ↑ = 내마모성 ↑)을 완전히 뒤집었습니다. Archard의 마모 방정식에 따르면 경도가 가장 높은 L15가 마모가 가장 적어야 하지만, 실제 결과는 정반대였습니다.

- 그림 5a에서 볼 수 있듯이, 마모 손실률은 S20 > L20 > L15 > S15 순서였습니다.

- 즉, 로크웰 경도가 가장 낮았던 S15가 가장 우수한 내마모성(가장 낮은 질량 손실)을 보였습니다. 이는 재료의 경도 자체가 내마모성을 결정하는 유일한 요인이 아니며, 마찰면 사이의 접촉 특성이 훨씬 더 중요하다는 것을 명백히 보여줍니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어에게: 이 연구는 레오캐스팅과 같은 공정 변화를 통해 매트릭스 구조와 입자 분포를 제어하는 것이 단순히 경도를 높이는 것보다 내마모성 향상에 더 효과적일 수 있음을 시사합니다. 특히 S15의 결과는 특정 조건에서 더 무른 매트릭스가 안정적인 마찰층을 형성하여 마모를 줄일 수 있음을 보여줍니다.

- 품질 관리팀에게: 논문의 그림 3과 그림 5 데이터는 로크웰 경도만으로는 실제 마모 성능을 예측할 수 없음을 명확히 보여줍니다. 따라서 최종 부품의 내구성을 보증하기 위해서는 실제 사용 환경을 모사한 마모 시험과 같은 기능적 평가 기준을 도입하는 것이 중요합니다.

- 설계 엔지니어에게: 이 결과는 부품 설계 시 재료의 기계적 특성뿐만 아니라, 예상되는 마찰 및 마모 메커니즘을 고려해야 함을 강조합니다. 특히 접착 마모(adhesive wear)와 연삭 마모(abrasive wear)의 복합적인 거동(그림 7 참조)을 이해하고, 안정적인 마찰층 형성에 유리한 표면 및 재료 조합을 고려하는 것이 초기 설계 단계에서 중요합니다.

논문 상세 정보

[Comparison between high-pressure die-cast and rheo-cast aluminium-SiCp MMC; wear and friction behaviour]

1. 개요:

- 제목: Comparison between high-pressure die-cast and rheo-cast aluminium-SiCp MMC; wear and friction behaviour

- 저자: A. E. W. Jarfors, R. Ghasemi, S. Awe, C. K. Jammula

- 발행 연도: 2021

- 학술지/학회: La Metallurgia Italiana - International Journal of the Italian Association for Metallurgy

- 키워드: ALUMINIUM, METAL MATRIX COMPOSITE, HIGH-PRESSURE DIE-CASTING, RHEOCASTING, WEAR

2. 초록:

알루미늄은 주철과 함께 자동차 산업에서 필수적이다. 경량 특성과 우수한 기계적 성질 때문에, 탄화규소로 강화된 알루미늄은 브레이크 디스크로 응용되고 있다. 본 논문에서는 15% 및 20% 탄화규소로 강화된 알루미늄을 고압 다이캐스팅(HPDC) 및 레오-HPDC로 주조했다. 마이크로 비커스 경도와 로크웰 C 경도는 SiCp 입자 양 증가에 따라 다른 경향을 보였다. 마이크로 스케일에서의 표면 스크래치 저항성은 마이크로 스크래치 시험을 사용하여 마모 과정의 역학을 연구하기 위해 분석되었다. 복합재의 왕복 슬라이딩 마모는 액상 주조의 20% 탄화규소를 함유한 HPDC 주조 알루미늄을 슬라이딩 표면으로 사용하여 고려되었다. 마모는 연삭 마모와 접착 마모의 조합을 보였다. 마모 표면의 금속 조직 검사는 깊은 연삭 마모 홈을 보여주었다. 두 표면의 마모 파편은 마찰층(tribolayer)을 형성하고 있었다. 이 층의 형성이 스크래치 시험의 미세 역학과 마찰 거동 모두에서 나타나는 연삭 및 접착 마모 메커니즘의 결과로 마찰 및 마모 성능을 결정했다.

3. 서론:

운송 솔루션에서 움직이는 부품에 대한 경량 솔루션의 필요성은 에너지 효율 및 탄소 발자국에 대한 요구 사항이 증가함에 따라 커지고 있다. 무게 감소는 탄소 발자국 감소에 필수적이다. 브레이크 디스크 로터는 무게 감소를 목표로 하는 중요한 부품의 예이다. 알루미늄 MMC 브레이크 로터는 교반 주조(stir casting)를 사용하여 제작된다. 일반적으로 사용되는 Al-SiCp MMC는 SiCp 입자를 안정화시키기 위해 합금 원소로 Si가 존재해야 한다. 결과적으로 Al-SiCp는 다른 예가 존재함에도 불구하고 거의 공정(eutectic)에 가까운 매트릭스를 가진다. 본 연구에서는 교반 주조 후 후속 주조를 통해 제작된 두 가지 수준의 SiCp 첨가(15% 및 20%)에 대한 마찰 및 마모 성능을 조사했다. 연구된 주조 공정은 기존의 고압 다이캐스팅과 레오캐스팅이었다. 여기서 목표는 매트릭스와 입자 분포를 수정하여 마모 및 마찰 성능을 더 잘 이해하는 것이었다.

4. 연구 요약:

연구 주제 배경:

자동차 산업에서 경량화 요구가 증가함에 따라 알루미늄 금속기 복합재(MMC)가 브레이크 디스크와 같은 부품에 적용되고 있음. 특히 SiCp로 강화된 알루미늄 복합재가 주목받고 있음.

이전 연구 현황:

Al-SiCp MMC는 주로 교반 주조로 제작되며, SiCp 입자 안정화를 위해 매트릭스에 Si가 포함되어 거의 공정 조성을 가지는 경우가 많음.

연구 목적:

SiCp 함량(15%, 20%)과 주조 공정(기존 HPDC, 레오캐스팅)을 변경하여 매트릭스 및 입자 분포를 조절하고, 이것이 Al-SiCp MMC의 마찰 및 마모 성능에 미치는 영향을 규명하고자 함.

핵심 연구:

두 가지 SiCp 함량과 두 가지 주조 공정으로 제작된 네 종류의 Al-SiCp MMC 샘플(L15, L20, S15, S20)의 미세구조, 경도, 스크래치 저항성, 슬라이딩 마모 및 마찰 특성을 비교 분석함.

5. 연구 방법론

연구 설계:

- 재료: 15% SiCp 강화 알루미늄(L15, S15) 및 20% SiCp 강화 알루미늄(L20, S20).

- 공정: 기존 고압 다이캐스팅(L-시리즈) 및 레오캐스팅(S-시리즈).

- 평가: 미세구조 분석, 경도 시험(로크웰 C, 마이크로 비커스), 마이크로 스크래치 시험, 건식 슬라이딩 마모 시험.

데이터 수집 및 분석 방법:

- 화학 성분: 분광계 및 EDS 분석 (표 1 참조).

- 미세구조: 광학 현미경 및 이미지 분석 소프트웨어 사용.

- 경도: 로크웰 C 경도계 및 마이크로 비커스 경도계 사용.

- 마모: Nano vantage 시험기를 이용한 마이크로 스크래치 시험 및 Pin-on-plate 방식의 왕복 슬라이딩 마모 시험기를 통해 질량 감소 및 마찰 계수 측정. 마모 표면은 SEM으로 관찰.

연구 주제 및 범위:

연구는 Al-SiCp MMC의 SiCp 함량과 주조 공법(HPDC vs. 레오캐스팅)이 재료의 기계적 특성(특히 경도)과 마찰학적 거동(마찰 및 마모)에 미치는 복합적인 영향을 분석하는 데 초점을 맞춤.

6. 주요 결과:

주요 결과:

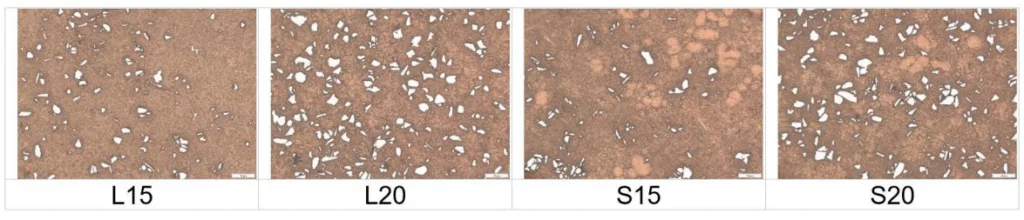

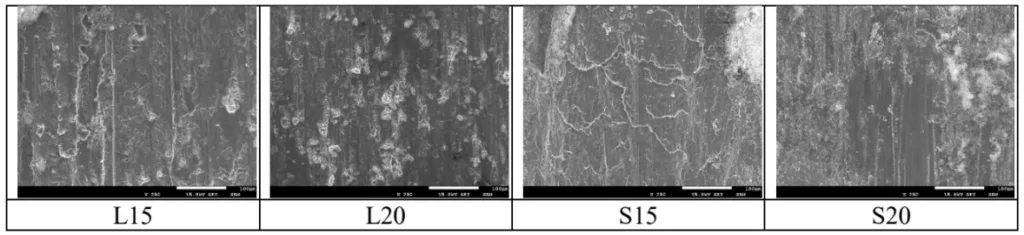

- 레오캐스팅 샘플(S15, S20)은 기존 HPDC 샘플(L15, L20)에서 보이지 않는 더 조대한 α-Al 영역을 나타냈다 (그림 1).

- 로크웰 C 경도는 L15가 가장 높고 S15가 가장 낮았으나, 마이크로 비커스 경도는 샘플 간 유의미한 차이가 없었다 (그림 3).

- 마모 시험 결과, 경도가 가장 낮은 S15가 가장 적은 질량 손실을 보여 가장 우수한 내마모성을 나타냈다. 이는 경도와 내마모성이 비례한다는 Archard의 법칙과 상반되는 결과이다 (그림 5a).

- 마모 성능은 재료의 경도보다 마찰 계수, 접착 마모 이벤트의 빈도, 그리고 마찰층(tribolayer)의 안정성과 같은 접촉면의 특성에 더 큰 영향을 받는 것으로 나타났다 (그림 6, 7).

Figure Name List:

- Tab.1 - Composition of the materials investigated.

- Fig.1 - Illustration of the microstructures with L15 and L20 samples being cast using conventional high-pressure die casting and S15 and S20 being cast using rheocasting. Scale bar is 100μm.

- Fig.2 - Nearest neighbour distances a) averages and error, b) distribution of nearest neighbour distances.

- Fig.3 - Hardness of the composite, a) Micro-Vickers results, b) Rockwell C hardness results, c) Brinell hardness converted from Rockwell hardness.

- Fig.4 - Scratch test using progressive load.

- Fig.5 - a) Mass loss from the dry sliding wear test b) CoF during the sliding wear test.

- Fig.6 - CoF as a function over time for samples L15, L20, S15 and S20 illustrating the number of adhesive events where the friction force exceeds the normal force.

- Fig.7 - Wear surface samples L15, L20, S15 and S20 illustrating the adhesive and abrasive nature of the wear mechanisms as well as the stability of the tribo-layer. (Scale bar is 100µm).

7. 결론:

본 연구에서는 기존 방식으로 주조된 Al-SiCp MMC의 마모 성능을 연구했다. 재료의 마모와 마찰 특성 사이에는 매우 복잡한 상호작용이 있음이 나타났다. Archard의 법칙에서 제안된 바와 같이 경도에 따른 마모 손실 함수는 명확하게 설정될 수 없었다. 대신, 접촉의 특성이 마모에 큰 영향을 미치며, 그 결과 가장 무른 재료가 가장 높은 마찰 계수를 가지면서도 가장 낮은 마모를 보였다.

8. 참고 문헌:

- [1] Serrenho AC, Norman JB, Allwood JM. The impact of reducing car weight on global emissions: the future fleet in Great Britain. Philos Trans R Soc A Math Phys Eng Sci [Internet]. 2017;375(2095):20160364. Available from: http://rsta.royalsocietypublishing.org/lookup/doi/10.1098/rsta.2016.0364

- [2] Sadagopan P, Natarajan HK, Praveen Kumar J. Study of silicon carbide-reinforced aluminum matrix composite brake rotor for motorcycle application. Int J Adv Manuf Technol. 2018;94(1–4):1461-75.

- [3] Sijo MT, Jayadevan KR. Analysis of Stir Cast Aluminium Silicon Carbide Metal Matrix Composite: A Comprehensive Review. Procedia Technol [Internet]. 2016;24:379–85. Available from: http://dx.doi.org/10.1016/j.protcy.2016.05.052

- [4] Ghasemi R, Johansson J, Ståhl JE, Jarfors AEW. Load effect on scratch micro-mechanisms of solution strengthened Compacted Graphite Irons. Tribol Int [Internet]. 2019;133(January):182–92. Available from: https://doi.org/10.1016/j.triboint.2019.01.010

- [5] Poulios K, Drago N, Klit P, De Chiffre L. A reciprocating pin-on-plate test-rig for studying friction materials for holding brakes. Wear. 2014;311(1-2):40-6.

- [6] Popov V. Generalized archard law of wear based on rabinowicz criterion of wear particle formation. Facta Univ Ser Mech Eng. 2019;17(1):39-45.

전문가 Q&A: 주요 질문과 답변

Q1: 로크웰 C 경도와 마이크로 비커스 경도 시험이 왜 서로 다른 경향을 보였나요?

A1: 두 경도 시험은 측정 원리가 다르기 때문입니다. 마이크로 비커스 경도는 압흔의 크기를 측정하여 소성 변형에 대한 저항을 평가합니다. 반면 로크웰 C 경도는 두 가지 다른 하중에서 압입 깊이의 차이를 측정하므로, 압입 과정에서 발생하는 변형 경화(deformation hardening)의 영향을 크게 받습니다. 본 연구에서 레오캐스팅 샘플(S15, S20)의 매트릭스가 기존 HPDC 샘플보다 더 무르기 때문에, 로크웰 C 시험에서 더 낮은 경도 값을 보인 것으로 해석됩니다.

Q2: 논문에서는 마모율이 Archard의 법칙을 따르지 않는다고 했는데, 이에 대한 설명은 무엇인가요?

A2: Archard의 법칙(Δm = K * Fvt / H)에서 마모는 경도(H)에 반비례하지만, 마모 시스템 계수(K)에도 의존합니다. 본 연구 결과는 경도(H)보다 계수(K)의 영향이 더 컸음을 보여줍니다. 즉, 마모는 재료 자체의 단단함보다 마찰면 사이의 접촉 특성, 마모 파편이 형성하는 마찰층(tribolayer)의 안정성, 그리고 접착 및 연삭 마모 메커니즘의 상호작용에 의해 더 크게 좌우되었습니다. 가장 무른 S15가 가장 안정적인 마찰층을 형성하여 결과적으로 가장 낮은 마모율을 보인 것입니다.

Q3: 그림 6에 나타난 '접착 마모 이벤트(adhesive events)'의 의미는 무엇인가요?

A3: 그림 6의 그래프에서 마찰 계수(CoF)가 순간적으로 1 이상으로 급증하는 피크들이 '접착 마모 이벤트'를 나타냅니다. 이는 마찰 과정 중 두 표면이 국부적으로 미세하게 용착되었다가 떨어져 나가는 현상을 의미합니다. S20 샘플에서 이러한 이벤트가 가장 빈번하게 발생했는데, 이는 마찰층이 불안정하고 지속적으로 파괴 및 재생성되고 있음을 시사합니다. 반면 S15는 이러한 이벤트가 상대적으로 적어, 더 안정적인 마찰 거동을 보였음을 알 수 있습니다.

Q4: 기존 HPDC(L-시리즈)와 레오캐스팅(S-시리즈) 샘플의 핵심적인 미세구조 차이점은 무엇이었나요?

A4: 가장 눈에 띄는 차이점은 논문의 그림 1과 본문 설명에 나와 있듯이, 레오캐스팅으로 제작된 S15와 S20 샘플에서 더 조대한 구형의 초정 α-Al상이 관찰되었다는 점입니다. 이는 레오캐스팅 공정이 액상선과 고상선 사이의 온도에서 슬러리 상태로 주조되기 때문에 나타나는 전형적인 특징입니다. 이러한 미세구조의 차이가 매트릭스의 기계적 특성에 영향을 주어 결과적으로 마찰 및 마모 거동의 차이를 유발한 것으로 보입니다.

Q5: 모든 마모 시험의 상대재(기판)로 L20 재료를 사용한 특별한 이유가 있나요?

A5: 논문에서는 L20 재료를 "액상 주조의 20% 탄화규소를 함유한 HPDC 주조 알루미늄"으로 명시하고 이를 기판으로 사용했다고 밝혔습니다. 이는 브레이크 디스크와 같은 실제 적용 환경을 고려하여, 연구 대상인 복합재와 마찰을 일으키는 상대편 재료를 특정 조건으로 고정하기 위함입니다. L20을 일관된 기준으로 사용함으로써, 네 가지 다른 핀 재료(L15, L20, S15, S20)의 고유한 마모 특성을 상대적으로 정확하게 비교 평가할 수 있었습니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 고압 다이캐스팅으로 제조되는 알루미늄 MMC 내마모성에 대한 기존의 통념에 도전합니다. 핵심은 재료의 내구성이 단순한 경도 값에 의해 결정되는 것이 아니라, 주조 공정을 통해 제어되는 미세구조와 그로 인해 형성되는 마찰면의 복합적인 상호작용에 달려 있다는 것입니다. 가장 무른 재료가 가장 뛰어난 내마모성을 보인다는 발견은 R&D 및 공정 최적화에 있어 새로운 가능성을 열어줍니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[A. E. W. Jarfors, et al.]"의 논문 "[Comparison between high-pressure die-cast and rheo-cast aluminium-SiCp MMC; wear and friction behaviour]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: La Metallurgia Italiana - November/December 2021, pagina 13-18

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.