인간의 시각을 모방한 AI: 주조 결함 자동 검출의 새로운 지평을 열다

본 기술 요약은 S. Arita, H. Takimoto, H. Yamauchi, A. Kanagawa가 ADCON P 2014 Hiroshima에 발표한 학술 논문 "[Automatic Detection Method for Casting Defects based on Gradient Features]"를 기반으로 작성되었습니다.

키워드

- 주요 키워드: 주조 결함 자동 검출

- 보조 키워드: 머신 비전, 그래디언트 특징, 서포트 벡터 머신(SVM), 품질 관리, 알루미늄 주조, 비파괴 검사

Executive Summary

- 도전 과제: 기존의 수동 주조 결함 검사는 주관적이고 시간이 많이 소요되어 대량 생산 환경에 부적합하며, 기존 자동화 시스템은 비용과 복잡성 문제를 안고 있습니다.

- 해결 방법: 인간의 시각 생리 메커니즘(주변 시야, 눈의 미세 진동)을 모델링하고 이를 그래디언트 특징 추출 및 머신러닝(SVM)과 결합한 새로운 자동 검출 방법을 제안합니다.

- 핵심 돌파구: 제품의 윤곽 불연속성을 분석하는 방법과 표면 텍스처를 분석하는 두 가지 보완적인 방법을 결합하여 균열, 기포, 칩 등 다양한 유형의 결함을 높은 정확도로 검출하는 데 성공했습니다.

- 핵심 결론: 이 연구는 인간의 직관적인 검사 방식을 모방한 알고리즘을 통해 더 빠르고, 객관적이며, 신뢰할 수 있는 주조 제품 품질 관리의 가능성을 제시합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 산업을 필두로 경량화와 에너지 효율 증대를 위해 알루미늄 주조 부품의 사용이 급증하고 있습니다. 특히 안전과 직결되는 부품의 경우 전수 검사가 필수적이지만, 대부분의 검사는 여전히 숙련된 검사원의 경험과 직관에 의존하는 수동 육안 검사로 이루어지고 있습니다. 이 방식은 작업자의 피로도에 따라 검사 품질이 달라지고, 생산 속도를 저해하는 고질적인 문제를 안고 있습니다.

기존의 방사선 촬영 기반 자동 검사 시스템은 비용이 많이 들고 처리 시간이 길어 대량 생산에 적용하기 어렵습니다. 또한, 주조 표면의 복잡한 배경 텍스처와 미세한 결함의 차이, 그리고 조명이나 카메라 위치 변화와 같은 현장 환경의 가변성 때문에 기존의 컴퓨터 비전 알고리즘으로는 안정적인 검출이 어려웠습니다. 따라서 실제 생산 라인에 적용할 수 있는, 비정형적인 결함까지도 효과적으로 검출할 수 있는 새로운 비-모델 기반의 자동 검출 기술이 절실히 요구되는 상황이었습니다.

접근 방식: 방법론 분석

본 연구는 인간 검사원의 시각적 인지 과정을 모방하여 결함을 검출하는 독창적인 접근법을 채택했습니다. 이를 위해 두 가지 상호 보완적인 방법을 개발하고 결합했습니다.

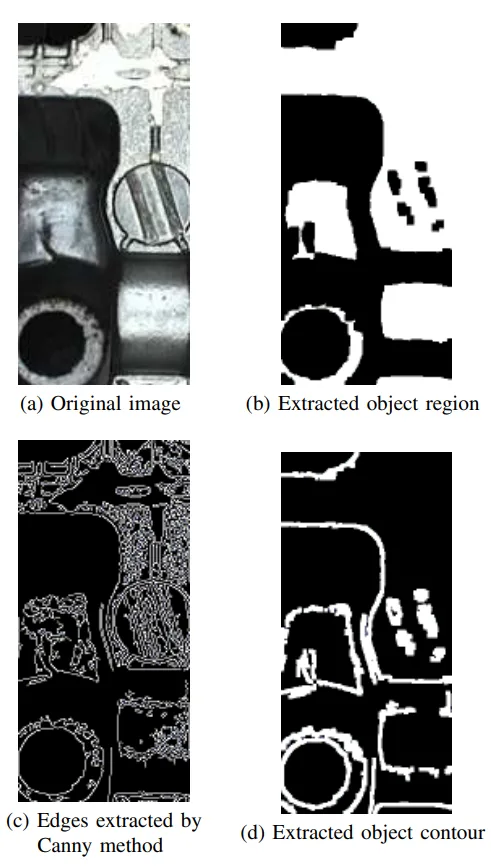

- 윤곽 불연속성 기반 검출: 이 방법은 주로 균열이나 기포처럼 제품의 외곽선이나 경계면에 변화를 일으키는 결함을 탐지합니다. 먼저 이미지에서 제품 영역을 추출하고 Canny 엣지 검출을 통해 윤곽선을 찾아냅니다. 그 후, 이미지를 여러 개의 블록으로 나누고 각 블록 내 윤곽선의 방향 히스토그램을 계산하여 윤곽의 불연속성(CD)을 측정합니다. 이 값이 특정 임계치를 초과하면 결함으로 판단합니다.

- 표면 텍스처 및 머신러닝 기반 검출: 이 방법은 제품 표면의 미세한 질감 변화를 통해 결함을 찾아냅니다. 각 블록에서 그래디언트의 방향과 크기를 모두 고려한 '가중 방향 히스토그램'을 특징으로 추출합니다. 이 특징은 결함 부위의 독특한 텍스처 패턴을 효과적으로 표현합니다. 이후, 방사 기저 함수(RBF) 커널을 사용하는 서포트 벡터 머신(SVM) 분류기를 학습시켜 각 블록이 결함인지 아닌지를 판별합니다.

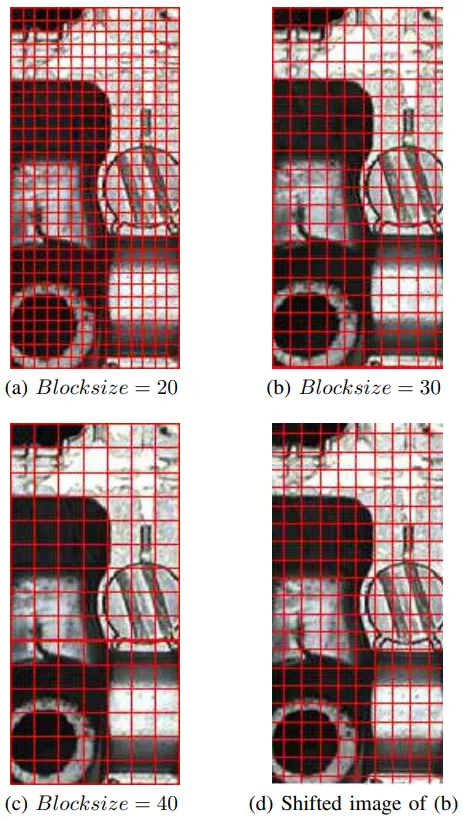

특히 이 연구의 핵심은 인간의 주변 시야(peripheral vision)와 불수의적 눈의 미세 진동(involuntary eye microvibration)을 모델링한 점입니다. 분석 블록의 크기를 다양하게 변경하여 시각적 해상도를 조절(주변 시야 모방)하고, 블록 분할의 기준점을 이동시켜(미세 진동 모방) 단일 분석으로는 놓칠 수 있는 결함 특징까지 포착하는 강건성을 확보했습니다.

돌파구: 주요 발견 및 데이터

연구진은 제안된 두 방법을 각각 그리고 결합하여 성능을 평가했으며, 그 결과는 매우 성공적이었습니다.

발견 1: 윤곽 기반 방식, 균열 및 기포형 결함 검출에 탁월

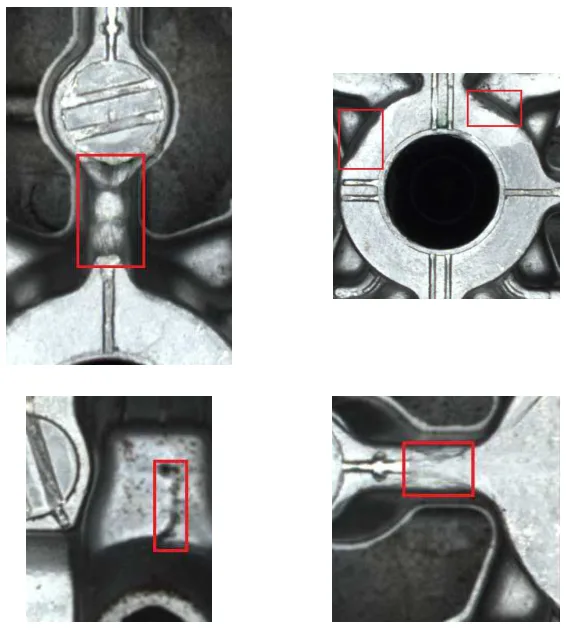

윤곽 불연속성 분석 방법은 제품의 경계가 파손되는 형태의 결함 검출에 매우 효과적이었습니다. 그림 4(b)에서 볼 수 있듯이, 주조품의 균열(crack) 결함이 있는 영역이 다른 영역과 명확히 구분되어 높은 확률값(밝은 픽셀)으로 검출되었습니다. 이는 균열, 주물 귀 등 윤곽의 급격한 변화를 동반하는 결함을 식별하는 데 이 방법이 특화되어 있음을 보여줍니다.

발견 2: 텍스처 기반 방식, 표면의 패임 및 칩 결함 검출에 강점

SVM을 활용한 표면 텍스처 분석 방법은 윤곽의 변화는 미미하지만 표면의 질감이 다른 결함을 찾아내는 데 뛰어난 성능을 보였습니다. 그림 5(c)는 표면에 오목하게 패인(hollow) 결함과 칩(chip)이 발생한 사례로, 텍스처 분석 결과 해당 영역이 결함일 확률이 높게 나타났습니다. 이는 복잡한 배경 텍스처 속에 숨어 있는 미세한 결함을 머신러닝을 통해 효과적으로 학습하고 구별할 수 있음을 입증합니다.

발견 3: 통합 방식, 모든 유형의 결함에 대한 강건한 검출력 달성

두 방법을 결합한 최종 결과(I_mix)는 가장 우수한 성능을 보였습니다. 표 1의 데이터에 따르면, 임계값(Th)을 40으로 설정했을 때, 제안된 통합 방법은 총 27개의 결함 중 25개를 정확하게 검출(Corr)했으며, 정상 부위를 결함으로 오인한 경우(Over)는 단 1건에 불과했습니다. 이는 두 방법이 서로의 약점을 보완하여 다양한 유형의 결함에 대해 매우 높은 검출률과 낮은 오탐지율을 동시에 달성했음을 의미하며, 본 연구의 최종 목표인 강건한 결함 검출 시스템을 성공적으로 구현했음을 보여줍니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구에서 제안된 방법은 조명이나 카메라 위치 변화와 같은 환경적 변수에 강건한 특징을 사용하므로, 엄격한 환경 제어가 어려운 실제 생산 라인에 알고리즘을 통합할 때 더 높은 안정성을 기대할 수 있습니다.

- 품질 관리팀: 표 1의 데이터는 제안된 통합 방식이 수동 검사보다 훨씬 더 객관적이고 일관된 검사 결과를 제공할 수 있음을 보여줍니다. 이를 통해 검사 처리량을 높이고 품질 표준을 상향 평준화하는 자동화된 품질 게이트를 구축할 수 있습니다.

- 설계 엔지니어: 본 연구가 직접적으로 다루지는 않았지만, 특정 표면 텍스처가 결함으로 어떻게 분류되는지에 대한 이해는 자동 검사가 더 용이하도록 부품 표면을 설계하는 데 간접적인 통찰을 줄 수 있습니다. 이는 설계 초기 단계에서부터 품질 검사 용이성을 고려하는 데 중요한 참고 자료가 될 수 있습니다.

논문 상세 정보

그래디언트 특징 기반 주조 결함 자동 검출 방법

1. 개요:

- 제목: Automatic Detection Method for Casting Defects based on Gradient Features

- 저자: S. Arita¹, H. Takimoto², H. Yamauchi², and A. Kanagawa²

- 발표 연도: 2014

- 발표 학회/저널: ADCON P 2014 Hiroshima

- 키워드: 주조 결함, 자동 육안 검사, 그래디언트 특징, 머신러닝, 인간 시각 메커니즘, 서포트 벡터 머신(SVM)

2. 초록:

본 논문에서는 주조 결함에 대한 자동화된 육안 검사 방법을 제안한다. 자동 검사 시스템은 품질을 크게 향상시키고 생산율을 높일 잠재력을 가지고 있다. 제안하는 방법에서는 주조 제품의 윤곽 불연속성과 머신러닝 기반 결함 검출을 활용하여 제품 표면의 결함을 탐지한다. 시각 생리학 분야의 인간 시각 메커니즘 이론인 주변 시야와 불수의적 눈의 미세 진동을 모델링하여 특징 추출에 적용하였다. 여러 그래디언트 특징과 다른 유형의 검출기를 사용하여 강건한 주조 결함 검출을 달성하였다.

3. 서론:

최근 알루미늄 및 강철 주조품은 다양한 응용 분야에서 사용되고 있다. 특히 자동차 산업은 차량 경량화와 에너지 효율 증대를 위해 알루미늄 주조 제품을 채택하고 있다. 모든 안전 중요 부품에 대한 검사는 표준으로 적용되며, 특히 자동차 산업에서 그러하다. 그러나 주조 결함의 육안 검사는 주로 인간의 경험이나 직관에 의존하여 수동으로 수행된다. 자동 검사 시스템은 품질을 크게 향상시키고 생산율을 높일 잠재력이 있다.

주조 제품에 대한 여러 자동화된 육안 검사 방법이 제안되었다. 특히 고정된 방사선 촬영 이미지를 분석하는 방법이 제안되었으나, 이는 높은 비용과 긴 처리 시간을 요구하여 대량 생산에는 적합하지 않다. 또한, 기존의 컴퓨터 비전 기반 검사는 변화하는 조명 조건과 카메라 위치 하에서 정확한 검사를 수행하는 데 어려움이 있다. 주조 표면의 결함은 다양한 원인으로 발생하므로 결함 모델을 구축하기 어렵다. 따라서 실용적인 적용을 위해서는 비-모델 기반의 주조 결함 검출 방법이 필요하다. 본 논문에서는 시각 생리학 메커니즘과 머신러닝에 기반한 자동화된 주조 결함 검출 방법을 제안한다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업을 중심으로 안전 중요 부품에 대한 신뢰성 높은 자동 검사 기술의 필요성이 증대되고 있다. 기존의 수동 검사는 주관성과 비효율성의 한계를 가지며, 이를 극복하기 위한 자동화 기술 개발이 요구된다.

이전 연구 현황:

방사선 이미지를 이용한 자동 검사 방법([1]-[8])은 비용과 시간 문제로 대량 생산에 부적합하다. ANFIS 기반 분류기([9])는 처리 시간이 길다는 단점이 있다. 현저성(saliency) 영역 검출 방법([11], [2])은 주기적인 텍스처를 가진 표면을 위해 설계되어 주조 결함 검출에 직접 적용하기 어렵다.

연구 목적:

본 연구의 목적은 인간의 시각 생리학 메커니즘(주변 시야, 불수의적 눈의 미세 진동)을 모델링하고 이를 머신러닝과 결합하여, 복잡한 배경을 가진 주조 표면에서 다양한 유형의 결함을 강건하게 검출할 수 있는 비-모델 기반의 자동화된 방법을 제안하는 것이다.

핵심 연구:

본 연구는 두 가지 상호 보완적인 결함 검출 방법을 개발하고 그 성능을 평가한다. 1. 윤곽 불연속성 기반 방법: 제품의 윤곽선 정보만을 이용하여 균열이나 칩과 같은 결함을 검출한다. 이미지 블록 내 윤곽의 방향성 분포를 분석하여 불연속성을 정량화한다. 2. 그래디언트 특징 및 머신러닝 기반 방법: 제품 표면의 텍스처 정보를 이용하여 결함을 검출한다. 그래디언트 크기로 가중된 방향 히스토그램을 특징으로 추출하고, 이를 서포트 벡터 머신(SVM)으로 분류한다. 이 두 방법은 인간의 시각적 해상도 조절(블록 크기 변경)과 시선 고정의 미세한 움직임(블록 위치 이동)을 모방하여 특징 추출의 강건성을 높인다. 최종적으로 두 방법의 결과를 결합하여 검출 성능을 극대화한다.

5. 연구 방법론

연구 설계:

제안된 결함 검출 알고리즘의 성능을 표준화된 데이터셋에 대해 평가하고 기존 방법들과 비교하는 실험적 연구를 수행하였다.

데이터 수집 및 분석 방법:

- 데이터셋: 일본 화상처리공업기술위원회(IAIP)의 시각검사알고리즘콘테스트위원회[14]에서 제공한 자동차 엔진 주조품 이미지 52장(결함 없음 30장, 결함 27개를 포함한 22장)을 사용하였다.

- 분석 방법:

- 윤곽 불연속성 방법: 전처리(임계값 처리, Canny 엣지 검출) 후, 각 블록에 대해 방향 히스토그램(

h_o)을 계산하고, 이를 기반으로 윤곽 불연속성(CD)을 측정하여 임계값으로 결함을 분류한다. - 표면 텍스처 방법: 이미지를 블록으로 분할하고, 각 블록에 대해 그래디언트 크기로 가중된 방향 히스토그램(

h_wo)을 특징으로 추출한다. 이 특징을 입력으로 하여 RBF 커널 기반의 SVM 분류기가 결함 여부를 판별한다. 머신러닝 기반 방법은 leave-one-out 교차 검증으로 평가되었다. - 결합 방법: 두 방법(

I_con,I_tex)의 결과 중 더 높은 확률값을 최종 검출 결과(I_max)로 사용한다.

- 윤곽 불연속성 방법: 전처리(임계값 처리, Canny 엣지 검출) 후, 각 블록에 대해 방향 히스토그램(

- 평가 지표: 다양한 임계값(

Th)에 대해 정확하게 검출된 결함 수(Corr)와 과검출 수(Over)를 측정하여 성능을 정량적으로 평가하였다. Itti et al. [11]과 Arita et al. [2]의 방법을 비교 대상으로 사용하였다.

연구 주제 및 범위:

본 연구는 알루미늄 주조품 표면에 발생하는 균열, 기포, 패임, 칩과 같은 결함의 자동 검출에 초점을 맞춘다. 연구 범위는 그래디언트 특징 추출, 인간 시각 메커니즘 모델링, SVM을 이용한 분류, 그리고 두 가지 접근법의 결합을 통한 성능 향상에 국한된다.

6. 주요 결과:

주요 결과:

- 제안된 두 가지 방법은 서로 다른 유형의 결함 검출에 상보적인 효과를 보였다. 윤곽 기반 방법은 균열 검출에 효과적이었으며(그림 4), 텍스처 기반 방법은 패임 및 칩 검출에 효과적이었다(그림 5).

- 두 방법을 결합한

I_max(I_mix)는 가장 강건한 성능을 나타냈다. - 표 1의 정량적 결과에 따르면, 결합된 방법은 임계값 40에서 27개의 결함 중 25개를 정확하게 검출하고 단 1개의 과검출만을 기록했다.

- 결론적으로, 본 연구는 제안된 방법이 과검출 없이 모든 결함을 정확하게 검출하여 주조 결함 검출에 대한 효과성을 확인하였다고 기술한다.

Figure Name List:

- Fig. 1. Contour extraction of casting product

- Fig. 2. Examples of block division

- Fig. 3. Examples of casting images with casting defects

- Fig. 4. Results of defect detection for a crack

- Fig. 5. Results of defect detection for a hollow and a chip

7. 결론:

본 논문에서는 시각 생리학 메커니즘과 머신러닝에 기반한 여러 자동화된 주조 결함 검출 방법을 제안하였다. 실험 결과는 제안된 방법의 효과성을 보여주었다. 여러 그래디언트 특징과 다른 유형의 검출기를 사용함으로써, 우리는 강건한 주조 결함 검출을 달성하였다.

8. 참고 문헌:

- [1] A. Yamamoto, T. Fujiwara, M. Hashimoto, T. Funahashi, and H. Koshimizu, A Proposal of the Rareness Measure of Pixel Blocks and Its Application to Region Extraction, Proc. of the 17th Korea-Japan Joint Workshop on Frontiers of Computer Vision, PID-1059, 2011.

- [2] S. Arita, H. Takimoto, H. Yamauchi, and A. Kanagawa, Non-model based Defect Detection using Gradient Feature, Proc. of the RISP 2014 International Workshop on Nonlinear Circuits, Communication and Signal Processing, pp. 57–60, 2014.

- [3] M. R. Reynolds, C. Campana, and D. Shetty, , Design of Machine Vision Systems for Improving Solder Paste Inspection, ASME Interna- tional Mechanical Engineering Congress and Exposition, ASME Paper IMECE2004-62133, pp. 13–20, 2004.

- [4] F. Gayubo, J. L. Gonzalez, E. Fuente, F. Miguel, and J. R. Peran, On- line Machine Vision Systems to Detect Split Defects in Sheet-metal Forming Processes, Proc. of the International Conference of Pattern Recognition (ICPR2006), pp. 20–24, Hong Kong, 2006.

- [5] D. Mery and D. Filbert, Automated Flaw Detection in Aluminum Castings based on the Tracking of Potential Defects in a Radioscopic Image Sequence, IEEE Transactions on Robotics and Automation, Vol. 18, Issue 6, pp. 890–901, 2002.

- [6] H. C. Garcia, J. R. Villalobos, R. Pan, and G. C. Runger, A Novel Feature Selection Methodology for Automated Inspection Systems, IEEE Transactions on Pattern Analysis and Machine Intelligence, Vol. 31, Issue 7, pp. 1338–1344, 2009.

- [7] J. Sun, amd Q. Sun, A Support Vector Machine Based Online Learn- ing Approach for Automated Visual Inspection, Proc. of Canadian Conference on Computer and Robot Vision (CRV2009), pp. 192–199, 2009.

- [8] S. Chun, Y. Hayakawa, and K. Nakajima, Hardware Neural Network for a Visual Inspection System, IEICE Transactions on Fundamentals of Electronics, Communications and Computer Sciences, Vol. E91-A, Issue 4, pp. 935–942, 2008.

- [9] B. C. Miles and B. W. Surgenor, Industrial Experience with a Machine Vision System for the Detection of Missing Clip,h Changeable, Agile, Reconfigurable and Virtual Production (CARV 2009), pp. 5–7. 2009.

- [10] J. Killing, B. W. Surgenor, and C. K. Mechefske, A Machine Vision System for the Detection of Missing Fasteners on Steel Stampingsh, International Journal of Advanced Manufacturing Technology, Vol. 41, No. 7-8, pp. 808–819, 2009.

- [11] L. Itti, C. Koch, and E. Niebur, A model of saliency-based visual attention for rapid scene analysis, IEEE Trans. on PAMI, Vol. 20, Issue 11, pp. 1254–1259, 1998.

- [12] C. J. C. Burges, A Tutorial on Support Vector Machines for Pattern Recognition, Data Mining and Knowledge Discovery, Vol. 2, No. 2, pp. 121–167, 1998.

- [13] K. Aoki, T. Funahashi, H. Koshimizu, and Y. Miwata, "KIZUKI" Al- gorithm inspired by Peripheral Vision and Involuntary Eye Movement, Journal of the Japan Society for Precision Engineering, Vol. 79, Issue 11, pp. 1045–1049, 2013 (in Japanese).

- [14] http://alcon.itlab.org/

- [15] http://www.tc-iaip.org/

전문가 Q&A: 주요 질문과 답변

Q1: 특징 추출 모델로 인간의 시각 메커니즘, 특히 주변 시야와 미세 진동을 선택한 이유는 무엇입니까?

A1: 이 연구는 인간 검사원이 결함을 인지하는 방식을 모방하기 위해 해당 메커니즘을 모델링했습니다. '주변 시야'는 분석 블록의 크기를 다양하게 변경하여 '시각적 해상도'를 조절하는 방식으로 구현됩니다. 이를 통해 시스템은 미세한 디테일과 넓은 패턴을 동시에 관찰할 수 있습니다. '불수의적 눈의 미세 진동'은 블록 분할의 기준점을 이동시키는 방식으로 모델링되어, 정적인 단일 해상도 분석으로는 놓칠 수 있는 특징들을 강건하게 포착하도록 돕습니다. 이는 인간의 눈 움직임이 현저하거나 특이한 특징을 감지하는 데 도움을 주는 방식과 유사합니다.

Q2: 논문에서는 윤곽과 텍스처라는 두 가지 개별적인 방법을 사용했습니다. 둘 중 더 우수한 방법 하나에 의존하지 않고 이들을 결합한 근거는 무엇입니까?

A2: 두 방법은 상호 보완적인 관계에 있습니다. '윤곽 불연속성' 방법은 그림 4에서 보듯이 균열이나 기포와 같이 객체의 외곽선을 파괴하는 결함을 탐지하는 데 특화되어 있습니다. 반면, SVM을 이용한 '표면 텍스처' 방법은 그림 5처럼 윤곽에는 큰 변화가 없지만 표면의 질감이 다른 패임이나 칩과 같은 이상을 식별하는 데 더 뛰어납니다. 이 두 결과(I_max)를 결합함으로써, 시스템은 각 방법의 장점을 모두 활용하여 더 넓은 범위의 결함 유형에 대해 포괄적이고 강건한 검출 능력을 갖추게 됩니다. 이는 표 1에서 I_mix 방법이 가장 우수한 결과를 보인 것으로 입증됩니다.

Q3: 표면 텍스처 분석에 '가중 방향 히스토그램(h_wo)'을 사용한 것의 중요성은 무엇입니까?

A3: 방향 히스토그램은 블록 내의 텍스처 패턴을 포착합니다. 여기에 수식 (12)와 같이 그래디언트 크기(m(i,j))로 방향(θ)에 가중치를 부여함으로써, 더 강한 엣지나 텍스처 요소에 더 큰 중요도를 부여하게 됩니다. 결함 영역은 종종 정상 주조 표면과 다른 그래디언트 크기 패턴을 나타내므로, 이 방식은 특징의 변별력을 높여줍니다. 이 가중된 특징은 SVM 분류기에게 더 풍부하고 의미 있는 표면 텍스처 정보를 제공합니다.

Q4: SVM 파라미터(γ=0.1, cost=0.25)는 어떻게 결정되었으며, 모델은 이 파라미터에 얼마나 민감합니까?

A4: 논문에서는 SVM 파라미터가 "경험적으로(experientially)" 결정되었다고 명시하고 있습니다. 이는 좋은 성능을 내는 값을 찾기 위해 검증 데이터셋에 대한 경험적 테스트나 튜닝 과정을 거쳤음을 시사합니다. 논문이 파라미터 민감도에 대한 상세한 분석을 제공하지는 않지만, 이 파라미터들의 선택은 SVM이 훈련 데이터로부터 일반화하여 새로운, 보지 못한 블록을 결함 또는 정상으로 정확하게 분류하는 능력에 매우 중요합니다.

Q5: 데이터셋이 52개의 이미지로 구성되어 있습니다. 산업 현장 적용을 위한 강건한 머신러닝 모델을 훈련시키기에 충분한 양입니까?

A5: 논문에서는 더 작은 데이터셋에서 모델 성능을 평가하기 위한 표준 기법인 'leave-one-out 교차 검증' 방법을 사용했습니다. 결함이 있는 22개의 이미지는 개념 증명(proof-of-concept)을 제공하고 주어진 데이터에 대한 방법의 효과를 입증하기에 충분합니다. 하지만 실제 산업 현장에 적용하기 위해서는 훨씬 더 크고 다양한 데이터셋에 대한 훈련 및 검증이 필요할 것입니다. 이를 통해 모델이 실제 생산 환경에서 마주칠 수 있는 더 광범위한 결함 유형, 주조 형상, 조명 및 카메라 위치 변화에 대해 강건함을 보장할 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

수동 검사의 한계는 주조 산업의 오랜 과제였습니다. 본 연구는 인간의 시각 메커니즘을 모방한 독창적인 주조 결함 자동 검출 알고리즘을 통해 이 문제를 해결할 새로운 가능성을 제시했습니다. 윤곽과 텍스처 분석을 결합한 이 방법은 다양한 유형의 결함을 높은 정확도로 식별하여, 품질 관리의 객관성과 효율성을 획기적으로 개선할 수 있음을 보여주었습니다.

CASTMAN에서는 최신 산업 연구를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 본고에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

본 콘텐츠는 "[S. Arita, H. Takimoto, H. Yamauchi, and A. Kanagawa]"가 저술한 논문 "[Automatic Detection Method for Casting Defects based on Gradient Features]"를 기반으로 한 요약 및 분석 자료입니다.

출처: [본 논문은 학회 프로시딩으로, 특정 DOI가 명시되지 않았습니다. 발표 정보: ADCON P 2014 Hiroshima]

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.