1. 개요:

- 논문 제목: A study of an industrial counter pressure casting process for automotive parts

- 저자: Jun Ou, Chunying Wei, Savanna Logue, Steve Cockcroft, Daan Maijer, Yacong Zhang, Zhi Chen, Lateng A

- 발행 연도: 2021

- 발행 학술지/학회: Journal of Materials Research and Technology

- 키워드: CPC process, Plant trial, Data acquisition, Model development, ProCAST

2. 초록:

카운터 프레셔 주조(Counter pressure casting, CPC)는 알루미늄 부품 생산에서 보고된 우수한 성능으로 인해 저압 다이캐스팅(LPDC)의 대안으로 자동차 제조 산업에서 부상하고 있습니다. 본 연구는 CPC의 특징적인 요소(적용된 챔버 압력)가 공정 중 발생하는 유동 및 열전달과 주조 품질에 미치는 영향을 최초로 포괄적으로 조사한 것입니다. 자동차 서스펜션 컨트롤 암 생산을 위한 상업용 CPC 공정에서 두 가지 공정 조건(표준 생산 조건과 저배압 조건)으로 대량의 고품질 데이터를 확보했습니다. 데이터 분석 결과, 응고 중 열전달, 주조 상태의 미세조직, 기계적 특성 측면에서 두 공정 압력 조건 간에 유의미한 차이가 없음이 나타났습니다. 일반적으로, 금형 내 측정 온도는 두 공정 조건에서 10°C 이내의 차이를 보였고, 주조품에서 얻은 시편의 최대 인장 강도(UTS)는 두 조건 간 7% 이내의 차이를 보였습니다. 또한, 두 공정 조건에서 얻은 2차 덴드라이트 암 간격(SDAS)에서는 측정 가능한 차이가 관찰되지 않았습니다. 그러나 챔버 배압의 적용은 충전 단계에서 벤팅 속도를 현저히 감소시켜, 저배압 조건에 비해 충전 시간이 12초 지연되는 결과를 낳았습니다. 원래 LPDC를 위해 개발된 계산 모델링 방법론을 CPC 공정 시뮬레이션에 적용했습니다. 이 모델은 더 높은 배압 조건에서 관찰된 감소된 벤팅 속도로 인한 충전 지연을 설명하기 위해 압력 곡선을 조정하는 것만으로 충분했습니다. 예측 결과는 측정 데이터와 잘 일치했으며, 이는 이 모델링 방법론이 영구 주형 다이캐스팅 공정에 광범위하게 적용될 수 있음을 보여줍니다.

3. 서론:

에너지 및 배출 규제 강화와 사회적 압력으로 인해 자동차 산업은 철 주물을 대체하기 위해 경량 알루미늄 부품의 사용을 늘리고 있습니다. 이러한 부품 생산에는 저압 다이캐스팅(LPDC)과 고압 다이캐스팅(HPDC)이 가장 널리 사용되는 공법입니다. 카운터 프레셔 주조(CPC)는 비교적 새로운 기술로, 배압을 가한 상태에서 금형을 충전함으로써 LPDC보다 우수한 품질의 부품을 생산한다고 알려져 있습니다. 컴퓨터 기반 시뮬레이션이 주조 공정 최적화의 핵심 도구로 자리 잡았지만, CPC에 대한 적용은 제한적이며, 공정의 장점과 시뮬레이션 모델을 검증할 고품질의 산업 데이터가 부족한 실정입니다. 본 연구는 상업용 CPC 공정에 대한 광범위한 특성 분석을 통해 배압이 충전 및 응고 거동에 미치는 영향을 정량적으로 평가하고 계산 모델링 방법론을 검증하는 것을 목표로 합니다.

4. 연구 요약:

연구 주제의 배경:

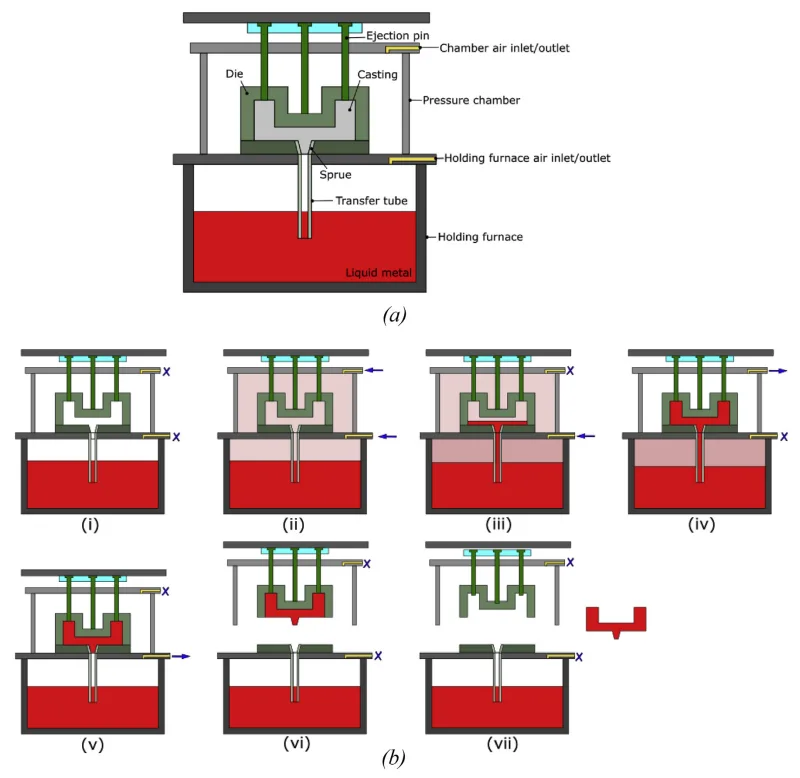

CPC 공정은 금형 시스템이 압력 챔버 내부에 위치한다는 점에서 LPDC의 변형된 형태입니다. 이 챔버를 가압함으로써 충전 및 응고 단계가 기존 LPDC보다 높은 절대 압력 하에서 진행됩니다. 이러한 증가된 압력은 자유 표면 난류를 감소시켜 산화막 생성을 줄이고, 향상된 열전달로 미세조직을 미세화하며, 수축 기공을 최소화하여 주조 품질을 개선한다고 알려져 있습니다 (Ref. [9], [18]). 그러나 이러한 주장들을 뒷받침할 만한 산업 생산 환경에서 검증된 연구는 부족한 상황입니다.

이전 연구 현황:

CPC 공정에 대한 이전 연구는 제한적입니다. 일부 계산 모델링 연구는 기공 형성 예측(Ref. [10])이나 CPC와 LPDC 공정 비교(Ref. [19])에 초점을 맞추었습니다. 근본적으로 두 공정은 동일한 모델링 원리로 설명될 수 있으며, 주된 차이점은 충전 및 응고 중의 압력 체계입니다. 그러나 이러한 모델과 CPC의 장점을 산업 규모의 장비를 사용하여 포괄적으로 실험적으로 검증한 연구는 문헌에서 찾아볼 수 없었습니다.

연구 목적:

본 연구의 주요 목적은 CPC 공정에서 적용되는 챔버 압력(배압)이 유체의 흐름, 열전달 및 최종 주조 품질에 미치는 영향을 포괄적이고 정량적으로 조사하는 것입니다. 두 번째 목표는 원래 LPDC를 위해 개발된 계산 모델링 방법론을 CPC 공정에 적용하여, 그 정확성과 견고성을 평가하고 영구 주형 다이캐스팅 공정에 대한 광범위한 적용 가능성을 확인하는 것입니다.

핵심 연구 내용:

연구의 핵심은 A356 알루미늄 합금 자동차 컨트롤 암을 생산하는 상업용 CPC 장비에 대한 광범위한 현장 특성 분석 캠페인이었습니다. 두 가지 공정 조건을 비교했습니다: 높은 배압을 사용하는 표준 생산 조건(CPC-SP)과 대기압 챔버 압력으로 LPDC 공정을 모사한 조건(CPC-LP). 연구에는 상세한 금형 내 온도 측정, 주조 후 미세조직(SDAS) 및 기계적 특성(UTS) 분석, CT 스캔을 통한 기공 평가가 포함되었습니다. 이러한 실험 결과는 ProCAST로 개발된 CPC 공정의 계산 모델을 검증하는 데 사용되었습니다.

5. 연구 방법론

연구 설계:

본 연구는 비교 실험 연구로 설계되었습니다. 산업용 CPC 공정을 사용하여 두 가지 조건 하에서 자동차 컨트롤 암을 생산했습니다:

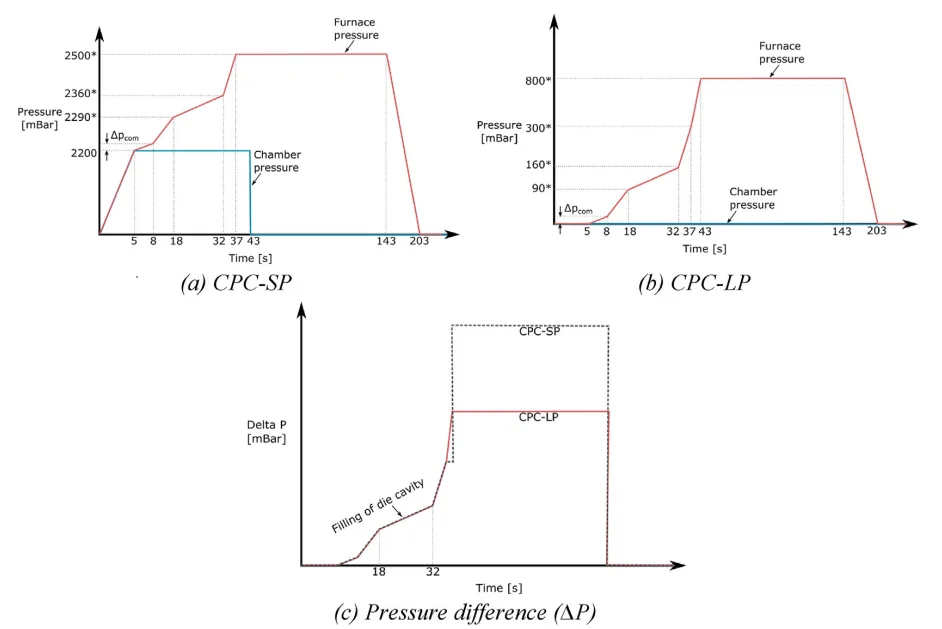

- CPC-SP (표준 생산): 높은 용탕로 및 챔버 압력을 사용하는 표준 공정.

- CPC-LP (저배압): 챔버 압력을 대기압(0 mbar-gauge)으로 설정하여 기존의 LPDC 공정을 모사.

챔버 배압의 효과를 분리하기 위해, 충전을 유도하는 압력 차이와 수냉각 스케줄을 포함한 다른 모든 공정 변수들은 두 조건에서 동일하게 유지되었습니다.

데이터 수집 및 분석 방법:

- 현장 데이터 수집: 총 65개의 K-타입 열전대를 금형, 냉각 채널, 주변 환경에 설치했습니다. 데이터 수집(DAQ) 시스템을 사용하여 4Hz로 데이터를 수집하여 주기적 정상 상태 조건에서 금형의 열적 거동을 모니터링했습니다.

- 주조품 특성 분석:

- 기공: X-선 컴퓨터 단층 촬영(CT)을 사용하여 주조품의 수축 기반 기공을 검사했습니다.

- 미세조직: 주조품의 두 위치에서 시편을 채취하여 광학 현미경과 선 교차법(line-intercept method)을 사용하여 2차 덴드라이트 암 간격(SDAS)을 특성화했습니다.

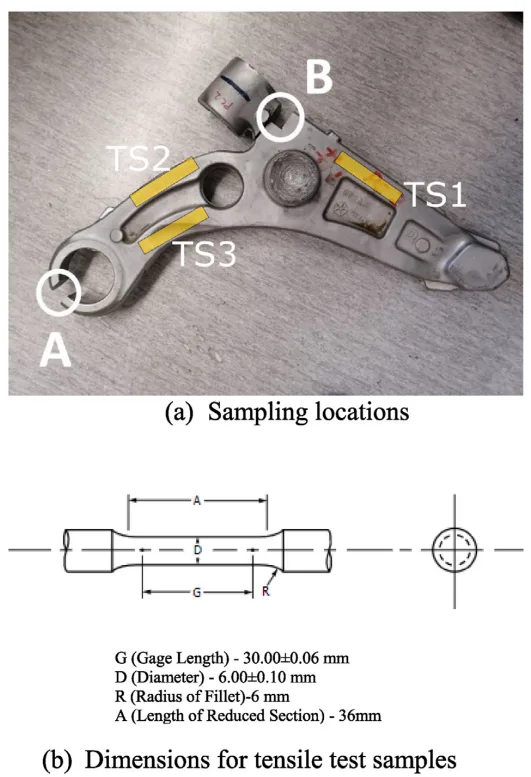

- 기계적 특성: 세 위치에서 인장 시편을 가공하고 ASTM B 557M 표준에 따라 시험하여 최대 인장 강도(UTS)를 측정했습니다.

- 계산 모델링: 유한 요소법(FEM) 소프트웨어인 ProCAST를 사용하여 CPC 공정을 시뮬레이션했습니다. 모델은 이전에 검증된 LPDC 모델(Ref. [17])을 기반으로 수정되었으며, 금형 온도 변화와 응고 순서를 예측하는 데 사용되었습니다.

연구 주제 및 범위:

본 연구는 A356 알루미늄 합금 자동차 컨트롤 암을 생산하는 산업용 CPC 공정에 초점을 맞췄습니다. 연구 범위는 금형 충전 및 응고부터 주조 후 분석까지 전 과정을 포함합니다. 조사된 주요 주제는 챔버 배압이 다음 항목에 미치는 영향입니다:

- 금형 충전 동역학 및 시간.

- 주조 주기 동안 금형 내의 열 분포.

- 최종 주조품의 미세조직(SDAS) 및 기계적 특성(UTS).

- 수축 기반 기공의 형성.

- CPC 공정 시뮬레이션을 위한 LPDC 기반 계산 모델의 적용 가능성 및 정확성.

6. 주요 결과:

주요 결과:

- 충전 지연: 챔버 배압을 적용했을 때(CPC-SP 조건) 가장 주된 효과는 저배압 조건(CPC-LP)에 비해 주형 충전이 약 12초간 지연되는 현상이었습니다. 이 지연은 벤팅 효율 감소 때문으로, 높은 압력이 주형 내부에서 배출되어야 하는 공기의 점도를 증가시켜 발생한 것으로 보입니다.

- 열 분포: 충전 지연을 고려한 후, 두 공정 조건에서 금형 내 온도 변화는 매우 유사했습니다. 측정된 온도 차이는 대체로 10°C 이내였으며, 이는 챔버 배압이 열 분포나 금형/주조품 계면 열전달에 큰 영향을 미치지 않음을 시사합니다. 이는 CPC가 냉각 속도를 향상시킨다는 주장과 상반됩니다.

- 미세조직 및 기계적 특성: 두 조건 간에 주조된 상태의 미세조직이나 기계적 특성에서 유의미한 차이는 관찰되지 않았습니다. 2차 덴드라이트 암 간격(SDAS)과 최대 인장 강도(UTS)는 통계적으로 유사하여, 이 경우 배압 적용이 주조 품질을 측정 가능할 정도로 향상시키지 않음을 보여줍니다.

- 계산 모델 검증: 원래 LPDC를 위해 개발된 계산 모델이 CPC 공정에 성공적으로 적용되었습니다. 모델은 관찰된 충전 지연을 설명하기 위해 압력 곡선을 간단히 조정하는 것만으로 실험적인 온도 데이터를 정확하게 예측했습니다. 이는 해당 모델링 방법론이 견고하며 영구 주형 주조 공정에 광범위하게 적용될 수 있음을 증명합니다.

- 기공: CPC-SP 조건에 대한 모델 예측과 CT 스캔 결과 모두에서 방향성 응고가 대부분 달성되었으며, 후기 응고 수축과 일치하는 작은 분산 기공만이 한 영역에서 관찰되었습니다.

그림 제목 목록:

- Fig. 1 – CPC 기계와 공정 절차의 개략도 (a) CPC 기계 구조 (b) CPC 공정의 주요 단계: (i) 압력 챔버 닫힘; (ii) 용탕로와 압력 챔버 가압; (iii) 용탕로 압력 서서히 증가; (iv) 챔버 압력 빠르게 해제; (v) 용탕로 압력 해제; (vi) 챔버와 금형 열림; (vii) 주조품 취출.

- Fig. 2 – 금형 섹션과 주조 부품(컨트롤 암)의 형상 및 해석에 사용된 메쉬.

- Fig. 3 – 냉각 요소와 열전대(TC)의 위치를 보여주는 개략도. TC와 금형/주조품 계면 사이의 거리는 Table 2에 나와 있음.

- Fig. 4 – CPC-SP 및 CPC-LP 공정 조건에 대한 용탕로 압력, 챔버 압력 및 결과적인 압력 차이의 시간에 따른 변화.

- Fig. 5 – 냉각 시간 - 상부 금형의 냉각 채널 위치는 Fig. 3 (a) 참조.

- Fig. 6 – 미세조직 분석 및 인장 시험을 위해 컨트롤 암에서 채취한 시편.

- Fig. 7 – CPC 공정에 사용된 스폿 또는 핑거 타입 냉각 요소의 개략도.

- Fig. 8 – 연속적인 세 사이클에서 측정한 온도.

- Fig. 9 – 주기적 정상 상태 사이클에서 다른 TC로 측정한 온도.

- Fig. 10 – 다른 공정 조건에서 측정한 온도 비교.

- Fig. 11 – 시편의 광학 현미경 관찰.

- Fig. 12 – SDAS 측정값.

- Fig. 13 – 인장 시험 결과.

- Fig. 14 – 모델 결과와 측정 데이터의 온도 비교.

- Fig. 15 – 고상 분율이 0.7로 제한된 등고선으로 표현된 응고 순서.

- Fig. 16 – CT 스캐닝으로 감지된 기공의 위치.

7. 결론:

본 연구는 산업용 CPC 공정에서 적용된 챔버 압력의 효과에 대한 최초의 포괄적인 조사를 제공합니다. 광범위한 현장 데이터 및 주조 후 특성 분석 결과, 증가된 배압의 주된 효과는 벤팅 효율 감소로 인한 상당한 충전 지연(~12초)임이 밝혀졌습니다. 일부 업계의 주장과는 달리, 본 연구에서는 챔버 압력이 금형 내 열 분포의 변화나 최종 주조품의 미세조직(SDAS) 또는 기계적 특성(UTS)에 측정 가능한 개선을 가져오지 않는다는 것을 발견했습니다. 더 나아가, 본 연구는 원래 LPDC를 위해 개발된 계산 모델링 방법론이 약간의 수정만으로 CPC 공정에 광범위하게 적용될 수 있음을 성공적으로 입증하여, 다양한 영구 주형 다이캐스팅 공정에 대한 모델의 견고성을 확인했습니다.

8. 참고문헌:

- [1] Martin Kahl XB. Special report: vehicle lightweighting. 2016.

- [2] Isenstadt A, German J, Bubna P, Wiseman M, Venkatakrishnan U, Abbasov L, et al. Lightweighting technology development and trends in US passenger vehicles. Int. Counc. Clean Transp. Work. Pap. 2016;25.

- [3] Bonollo F, Urban J, Bonatto B, Botter M. Gravity and low pressure die casting of aluminium alloys: a technical and economical benchmark. La Metall Ital 2005:23–32.

- [4] Butler WA. High pressure die casting; encyclopedia of materials. Science and Technology; 2001.

- [5] Zhang B, Maijer DM, Cockcroft SL. Development of a 3-D thermal model of the low-pressure die-cast (LPDC) process of A356 aluminum alloy wheels. Mater Sci Eng, A 2007;464:295–305. https://doi.org/10.1016/j.msea.2007.02.018.

- [6] Collot J. Review OF new process technologies IN the aluminum die-casting industry. Mater Manuf Process 2001;16:595–617. https://doi.org/10.1081/AMP-100108624.

- [7] Hu H, Chen F, Chen X, Chu YL, Cheng P. Effect of cooling water flow rates on local temperatures and heat transfer of casting dies. J Mater Process Technol 2004;148:57–67. https://doi.org/10.1016/j.jmatprotec.2004.01.040.

- [8] Liu GW, Morsi YS, Clayton BR. Characterisation of the spray cooling heat transfer involved in a high pressure die casting process. Int J Therm Sci 2000;39:582–91. https://doi.org/10.1016/S1290-0729(00)00207-6.

- [9] Vijayaram TR. CounterPressure casting techniquefor aluminium foundries. 2012.

- [10] Katzarov IH, Arsov YB, Stoyanov P, Zeuner T, Buehrig-Polaczek A, Sahm PR. Porosity formation in axi-symmetric castings produced by counter-pressure casting method. Int J Heat Mass Tran 2001;44:111–9. https://doi.org/10.1016/S0017-9310(00)00085-5.

- [11] Ou J, Wei C, Maijer D, Cockcroft S, Zhang Y, Chen Z, et al. Modelling of an industrial die casting process for the production of aluminum automotive parts. In: Proceedings of the IOP conference series: materials science and engineering, vol. 861. Institute of Physics Publishing; 2020. p. 12030.

- [12] Zhu J, Cockcroft S, Maijer D. Modeling of microporosity formation in A356 aluminum alloy casting. Metall Mater Trans A 2006;37:1075–85. https://doi.org/10.1007/s11661-006-1027-5.

- [13] Reilly C, Duan J, Yao L, Maijer DM, Cockcroft SL. Process modeling of low-pressure die casting of aluminum alloy automotive wheels. JOM 2013;65:1111–21. https://doi.org/10.1007/s11837-013-0677-1.

- [14] Duan J, Maijer D, Cockcroft S, Reilly C. Development of a 3D filling model of low-pressure die-cast aluminum alloy wheels. Metall Mater Trans A 2013;44:5304–15. https://doi.org/10.1007/s11661-013-1654-6.

- [15] Yao L, Cockcroft S, Zhu J, Reilly C. Modeling of microporosity size distribution in aluminum alloy A356. Metall Mater Trans A 2011;42:4137–48. https://doi.org/10.1007/s11661-011-0811-z.

- [16] Ou J, Wei C, Cockcroft S, Maijer D, Zhu L, A L, et al. Advanced process simulation of low pressure die cast A356 aluminum automotive wheels — Part I, process characterization. Metals (Basel). 2020;10:563. https://doi.org/10.3390/met10050563.

- [17] Ou J, Wei C, Cockcroft S, Maijer D, Zhu L, A L, et al. Advanced process simulation of low pressure die cast A356 aluminum automotive wheels—Part II modeling methodology and validation. Metals (Basel). 2020;10:1418. https://doi.org/10.3390/met10111418.

- [18] Jahangiri A, Marashi SPH, Mohammadaliha M, Ashofte V. The effect of pressure and pouring temperature on the porosity, microstructure, hardness and yield stress of AA2024 aluminum alloy during the squeeze casting process. J Mater Process Technol 2017;245:1–6. https://doi.org/10.1016/j.jmatprotec.2017.02.005.

- [19] Georgiev GE, Stanev L, Georgiev M, Maneva A, Stanev S. Optimization OF the process OF casting formation BY CPC method using computer simulation. 2017.

- [20] Vandersluis E, Ravindran C. Comparison of measurement methods for secondary dendrite arm spacing. Metallogr. Microstruct. Anal. 2017;6:89–94. https://doi.org/10.1007/s13632-016-0331-8.

- [21] Wei C, Ou J, Fan P, Mehr F, Maijer D, Cockcroft S, et al. Toward the development of a thermal-stress model of an industrial counter pressure casting process. In: Proceedings of the IOP conference series: materials science and engineering, vol. 861. Institute of Physics Publishing; 2020. p. 12062.

9. 저작권:

- 본 자료는 "Jun Ou, et al."의 논문입니다. "A study of an industrial counter pressure casting process for automotive parts"를 기반으로 합니다.

- 논문 출처: https://doi.org/10.1016/j.jmrt.2021.11.124

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.

논문 요약:

본 연구는 산업용 자동차 부품에 대한 카운터 프레셔 주조(CPC) 공정에서 챔버 배압의 영향을 포괄적으로 조사했습니다. 연구 결과, 배압은 금형 충전을 약 12초 지연시키는 중요한 영향을 미치지만, 주조품의 열 분포, 미세조직 또는 기계적 특성에는 측정 가능한 영향을 주지 않는 것으로 나타났습니다. 또한, LPDC용으로 개발된 계산 모델링 방법론이 약간의 조정을 통해 CPC 공정에도 광범위하게 적용될 수 있음을 입증했습니다.

연구에 대한 주요 질문과 답변:

Q1. CPC 공정의 금형 충전 단계에서 챔버 배압을 가하는 것의 가장 큰 영향은 무엇입니까?

A1. 챔버 배압을 적용하면 충전 중 벤팅 속도가 현저히 감소하여, 저배압(LPDC 유사) 조건에 비해 충전 시간이 약 12초 지연됩니다. (출처: "A study of an industrial counter pressure casting process for automotive parts", 초록 및 섹션 6)

Q2. CPC 공정의 증가된 압력은 저압 공정과 비교하여 주조품의 기계적 특성을 향상시키거나 미세조직을 미세화합니까?

A2. 아니요, 본 연구에서는 기계적 특성이나 주조 상태의 미세조직에서 유의미한 차이를 발견하지 못했습니다. 최대 인장 강도(UTS)는 두 공정 조건에서 7% 이내의 차이를 보였고, 2차 덴드라이트 암 간격(SDAS)에서도 측정 가능한 차이가 없었습니다. (출처: "A study of an industrial counter pressure casting process for automotive parts", 초록 및 섹션 5.2)

Q3. CPC가 금형-주조품 간 열전달을 향상시킨다는 주장이 있습니다. 본 연구는 이 주장을 뒷받침합니까?

A3. 아니요, 본 연구는 그 주장을 뒷받침하지 않습니다. 금형 내 온도 데이터 분석 결과, 고배압 조건과 저배압 조건 간에 유의미한 차이가 없었으며, 대부분의 온도 프로파일은 10°C 미만의 차이를 보여 챔버 압력이 온도장이나 계면 열전달에 큰 영향을 미치지 않음을 나타냈습니다. (출처: "A study of an industrial counter pressure casting process for automotive parts", 섹션 5.1.1)

Q4. 표준 CPC 공정(CPC-SP)과 저배압 공정(CPC-LP) 간의 금형 내 열적 거동은 어떻게 비교됩니까?

A4. 12초의 충전 지연을 고려하면, 금형 내 여러 위치에서의 온도 변화는 두 공정 조건에서 매우 유사합니다. 대부분의 위치에서 0~10°C 범위의 온도 차이를 보여, 전체적인 열 분포는 챔버 압력에 의해 크게 영향을 받지 않음을 나타냅니다. (출처: "A study of an industrial counter pressure casting process for automotive parts", 섹션 5.1.1 및 Figure 10)

Q5. LPDC 공정용으로 개발된 계산 모델을 CPC 공정 시뮬레이션에 사용할 수 있습니까?

A5. 네, 본 연구는 원래 LPDC용으로 개발된 계산 모델링 방법론이 CPC 공정 시뮬레이션에 성공적으로 적용될 수 있음을 보여주었습니다. 모델은 고배압 하에서 감소된 벤팅 속도로 인한 충전 지연을 설명하기 위해 압력 곡선을 조정하는 것만으로 충분했습니다. (출처: "A study of an industrial counter pressure casting process for automotive parts", 초록 및 섹션 6)

Q6. 고배압 CPC 공정에서 관찰된 약 12초의 충전 지연 원인은 무엇입니까?

A6. 충전 지연은 더 큰 벤팅 저항 때문인 것으로 추정됩니다. 챔버 내의 높은 압력은 공기의 점도를 증가시켜, 동일한 구동 압력 차이에도 불구하고 공기가 금형 벤트(vent)를 통해 빠져나가는 것을 방해하여 충전 과정을 늦춥니다. (출처: "A study of an industrial counter pressure casting process for automotive parts", 섹션 6)