이 소개 논문은 "Research Square"에서 발표된 "A comprehensive investigation on various welding facets for FSW of advanced structural AMC" 논문을 기반으로 합니다.

1. 개요:

- 제목: A comprehensive investigation on various welding facets for FSW of advanced structural AMC

- 저자: Uttam Acharya, Smrity Choudhury, Durjyodhan Sethi, Esther Akinlabi, Kuldeep K Saxena, Barnik Saha Roy

- 출간연도: 2024년

- 저널/학회: Research Square (프리프린트)

- 키워드: Aluminium matrix composite, friction stir welding, force-torque distribution, mechanical property, microstructure, thermal behaviour

2. 초록:

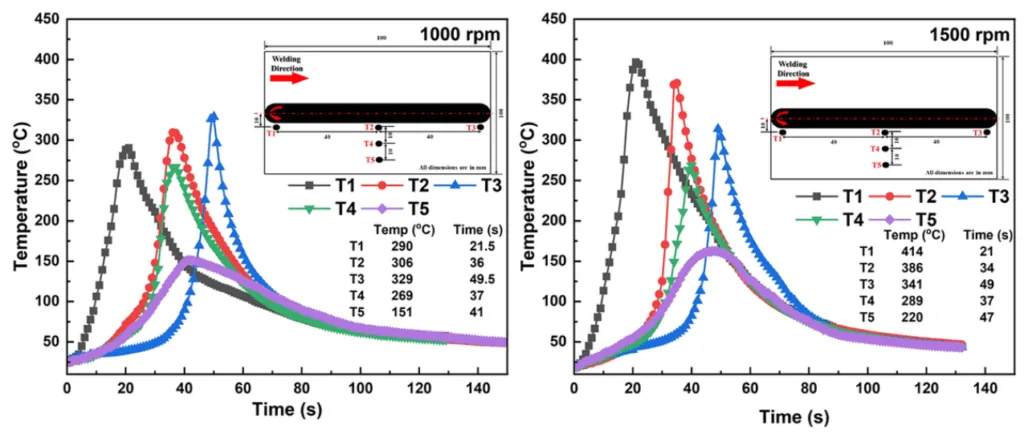

본 연구는 Tool Rotational Speed (TRS)를 변화시켜 첨단 구조용 AMC(AA6092/17.5 SiCp-T6)의 FSW에 대한 다양한 용접 측면을 종합적으로 탐구합니다. 열적 변화, 힘-토크 분포, 구조적 진화, 접합부 기계적 특성을 평가했습니다. 1000 rpm에서는 용접 방향을 따라 용접 온도가 증가하여 다른 TRS와 대조를 이룹니다. 냉각 속도는 용접이 진행됨에 따라 증가합니다. Advancing Side (AS)와 Retreating Side (RS) 간의 온도 차이는 높은 TRS에서 더 벌어집니다. TRS 증가는 스핀들 토크와 Z-force의 감소로 이어지며, 낮은 TRS에서 X-force 변동이 명확히 나타납니다. 또한 TRP는 용접 과정 중 에너지 입력과 직선적 관계를 보입니다. 미세구조 분석은 모든 TRS 조건에서 Nugget Zone (NZ)의 다양한 SiC 입자 응집을 보여줍니다. 특히 1500 rpm에서 80 µm의 onion ring 폭이 관찰됩니다. 1750 rpm에서는 공구 마모를 나타내는 철 입자와 Al2O3 진흙 케이크 형태의 형성이 추적됩니다. 또한 TRS가 1500 rpm까지 증가하면 입자 크기가 감소한 후 증가하여 결정립 크기 변화와 일치합니다. 용접부는 BM보다 낮은 경도를 보이며 'W' 형태 프로파일을 따르고, AS-HAZ 영역은 모든 조건에서 지속적으로 가장 낮은 경도를 보입니다. 경도는 1500 rpm에서 최대가 된 후 감소합니다. 인장 시편은 1700 rpm을 제외하고 대부분 용접 구역 외부에서 파단됩니다. UTS 값은 308 MPa에서 358 MPa 범위이며, 접합 효율은 1500 rpm에서 87%로 최고치를 보인 후 74%로 감소합니다. 1500 rpm에서의 용접은 Base Metal에 비해 더 큰 연신율을 보이며, 파면 분석은 1750 rpm에서 혼합 모드 파괴를 보이는 것을 제외하고 주로 연성 파괴를 나타냅니다.

3. 서론:

FSW는 재료를 용융시키지 않고 작동하는 혁신적인 용접 공정으로서 최근 몇 년간 다양한 산업 분야에서 상당한 잠재력을 보이며 점점 중요해지고 있습니다. 1991년 영국의 TWI에서의 선구적인 연구를 통해 시작된 FSW는 고상 접합을 달성하는 친환경적 방법입니다. 이 공정은 작업물과 상호작용하면서 마찰열을 생성하는 비소모성 회전 공구에 의존하여, 공구 교반 작용과 유도된 소성 변형을 통해 재료 흐름을 가능하게 합니다. 항공우주 산업에서 강하면서도 경량인 재료에 대한 지속적인 추구는 구조 부품용 혁신적인 복합재료에 대한 깊은 탐구로 이어졌습니다. 실리콘 카바이드 입자(SiCp)로 강화된 알루미늄 매트릭스 복합재료(AMCs)는 경량 특성과 향상된 기계적 특성의 놀라운 조합으로 인해 상당한 주목을 받고 있습니다.

4. 연구 요약:

연구 주제의 배경:

항공우주 산업에서 강하면서도 경량인 재료에 대한 지속적인 추구는 구조 부품용 혁신적인 복합재료에 대한 깊은 탐구로 이어졌습니다. 실리콘 카바이드 입자(SiCp)로 강화된 알루미늄 매트릭스 복합재료(AMCs)는 경량 특성과 향상된 기계적 특성의 놀라운 조합으로 인해 상당한 주목을 받고 있습니다. 그러나 항공 분야에서 AMCs를 채택하는 주요 과제는 이러한 재료에 대한 전통적인 용접 공정과 관련된 열적 문제에 있습니다.

기존 연구 현황:

일부 단편적인 연구들이 첨단 차세대 재료 접합에서 FSW의 유망한 잠재력을 나타내는 다양한 방향의 발견을 강조했지만, 상당한 연구 격차가 남아 있습니다. 구체적으로, 고강도 항공우주급 AA6092/17.5 SiCp-T6 AMC의 맥락에서 다양한 용접 측면(열적 효과, 토크 및 힘 역학, 중요한 구조적 검사, 기계적 특성)과 그들의 상호관계를 종합적으로 조사하는 체계적인 접근법의 부족이 있습니다.

연구 목적:

본 연구의 주요 목적은 다양한 TRS를 사용한 FSW를 통해 첨단 구조용 고강도 항공우주급 AA6092/17.5 SiCp-T6 AMC의 접합 과정에 영향을 미치는 열적 변동, 힘-토크 분포, 구조적 변화, 기계적 특성에 대한 철저한 조사를 수행하는 것입니다. 이러한 체계적 접근법은 학생, 연구자, 산업 실무자들에게 이러한 중요한 구조재료 용접의 복잡성에 대한 통찰력을 제공하는 포괄적인 참조점을 제공하는 것을 목표로 합니다.

핵심 연구:

본 연구는 압연 방향에 수직으로 맞댄 구성으로 배열된 6mm 두께의 AA6069/17.5 SiCp-T6 AMC 판재에 대해 FSW를 수행했습니다. 용접 과정은 80mm 길이의 구간을 포함하였으며, TTS와 TTA를 각각 2.75 mm/s와 2°로 일정하게 유지하면서 TRS를 1000, 1250, 1500, 1750 rpm으로 변화시켰습니다. 열적 프로파일, 힘-토크 분석, 미세구조 검사, 기계적 특성 평가에 대한 종합적인 조사가 수행되었습니다.

5. 연구 방법론

연구 설계:

본 연구는 다른 매개변수를 일정하게 유지하면서 Tool Rotational Speed (TRS)의 체계적 변화를 통해 AA6092/17.5 SiCp-T6 AMC 판재에 대한 FSW를 사용하는 포괄적인 실험적 접근법을 채택했습니다. ETA Technologies의 3톤 힘 제어식 FSW 장비가 56 HRC H13 공구강으로 제작된 단순 테이퍼 핀 프로파일 공구와 함께 사용되었습니다.

데이터 수집 및 분석 방법:

열적 데이터는 특정 위치에 배치된 K형 크로멜-알루멜 열전대를 사용하여 수집되었습니다. 힘과 토크 측정은 스트레인 게이지 기반 로드셀을 사용하여 수행되었습니다. 미세구조 분석은 광학 현미경과 주사전자현미경을 사용하여 수행되었습니다. 기계적 시험에는 비커스 미세경도 시험과 ASTM 표준에 따른 인장 시험이 포함되었습니다.

연구 주제 및 범위:

연구 범위는 열적 프로파일 분석, 스핀들 토크 및 힘 분석, 결정립 크기 분석을 포함한 미세구조 검사, 경도 분포 평가, 인장 특성 평가, 그리고 다양한 TRS 조건(1000, 1250, 1500, 1750 rpm)에서의 파면 분석을 포함했습니다.

6. 주요 결과:

주요 결과:

낮은 TRS(1000 rpm)에서는 용접이 진행됨에 따라 온도가 상승하는 반면, 높은 TRS에서는 반대 경향을 보입니다. 용접 방향을 따른 다양한 지점에서 냉각 속도가 증가합니다. AS는 RS에 비해 더 높은 온도를 보이며, 전체 온도가 증가함에 따라 온도 차이가 확대됩니다. TRS 증가는 스핀들 토크와 Z-force의 현저한 감소로 이어집니다. 미세구조 분석은 모든 TRS 조건에서 Nugget Zone의 SiC 입자 밀집 응집을 보여줍니다. 1500 rpm에서 onion ring 폭이 약 80 µm로 측정됩니다. 1750 rpm에서 공구 마모 증거와 Al2O3 형성이 관찰됩니다. 입자 크기는 1500 rpm까지 감소한 후 증가합니다. 경도는 AS-HAZ 영역에서 가장 낮은 값을 가지는 'W' 형태 프로파일을 보입니다. 인장 시편은 1750 rpm을 제외하고 용접 구역 외부에서 파단됩니다. 접합 효율은 1500 rpm에서 87%로 최고치를 보입니다.

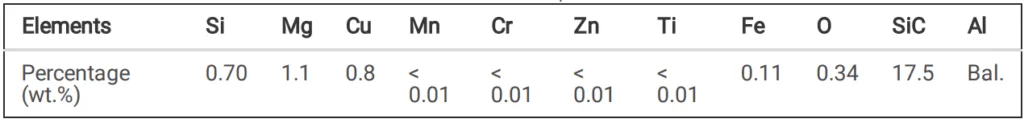

그림 목록:

- Figure 1: FSW machine with temperature measuring instrument setup

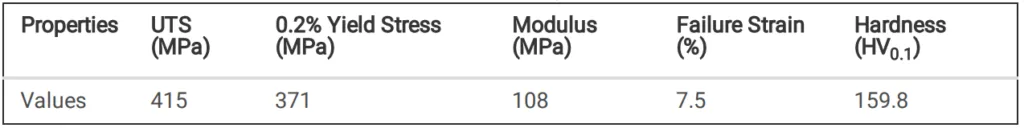

- Figure 2: FSW tool used for the welding

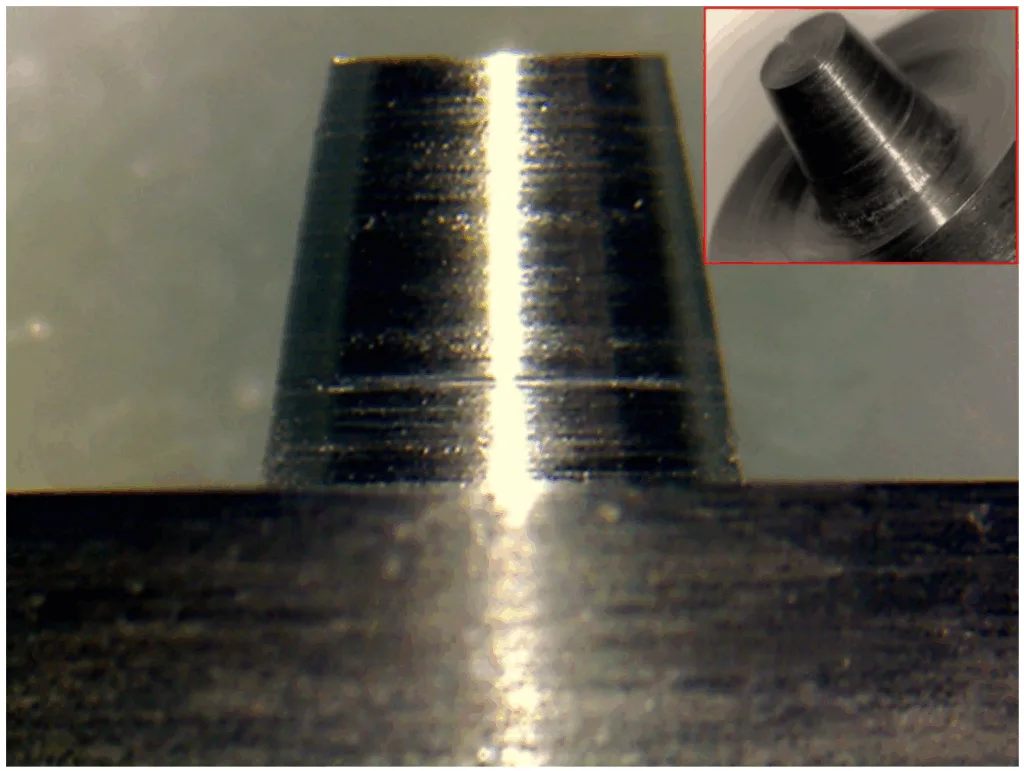

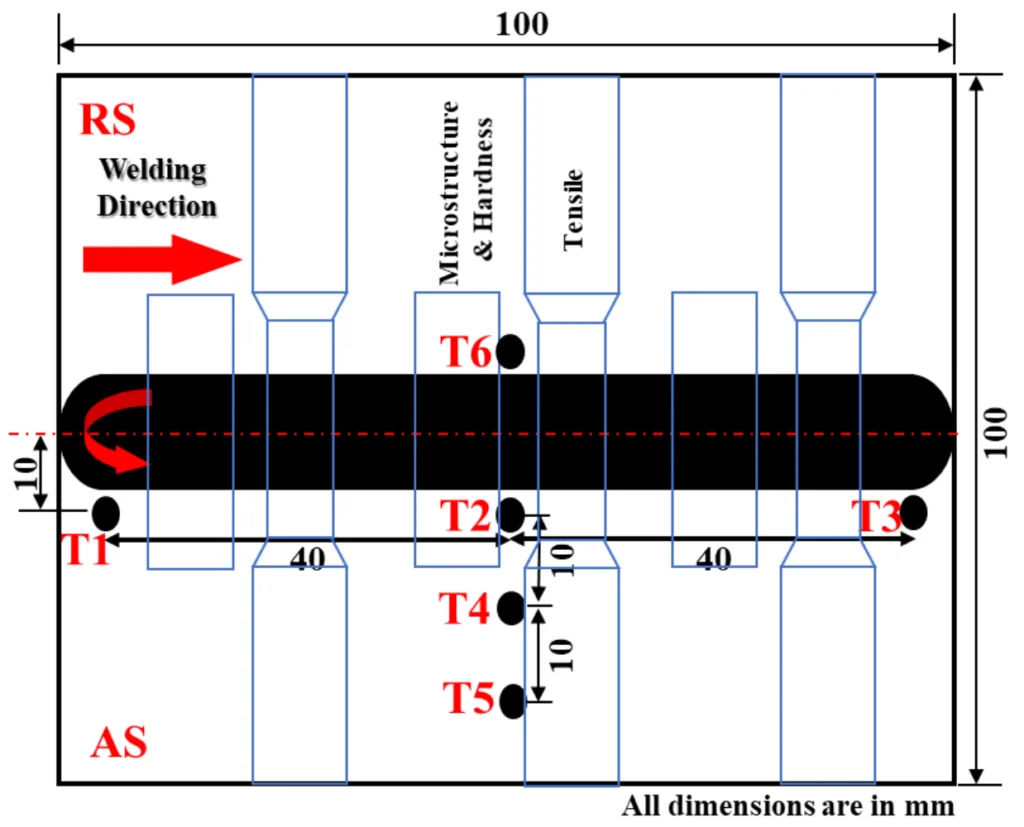

- Figure 3: Representation of sample collection for the testing

- Figure 4: Comparison of thermal profiles for the TRS of 1000 rpm and 1500 rpm

- Figure 5: Cooling rate vs thermocouple positions for different TRS condition

- Figure 6: Comparison of AS and RS thermal profiles for different TRS

- Figure 7: Comparison of spindle torque and Z-force for different TRS

- Figure 8: Comparison of X-force for different TRS

- Figure 9: Comparison of the averages of spindle torque, Z-force and X-force for different TRS

- Figure 10: Relationship between TRP and energy input for variation of TRS and at constant TTS

- Figure 11: SEM micrograph of BM and the spots selected for EDS analysis

- Figure 12: EDS spectrum of the selected area in the BM

- Figure 13: Weld bead surface for different TRS

- Figure 14: Weld macrostructure at different TRS

- Figure 15: The orientation of particles in weld nugget at different TRS

- Figure 16: Presence of iron particle in the weld nugget at 1750 rpm

- Figure 17: Evidence of the formation of Al2O3 phase at 1750 rpm effecting tensile properties

- Figure 18: Weld nugget microstructure at different TRS

- Figure 19: Weld nugget grain structure for different TRS

- Figure 20: Hardness plots

- Figure 21: Front and side view of tensile fractured samples

- Figure 22: Comparison of the tensile strength

- Figure 23: Fractographic image of the samples at different TRS conditions

7. 결론:

본 연구의 정량적 결과는 고정된 TRS 2.75 mm/s를 유지하면서 1250~1750 rpm의 TRS 범위가 FSW 공정 하에서 이 재료의 미세구조 개선과 향상된 기계적 성능 사이의 균형을 달성한다는 것을 나타냅니다. 낮은 TRS(1000 rpm)에서는 용접이 진행됨에 따라 온도가 상승하는 반면, 높은 TRS에서는 반대 경향을 보입니다. TRS 증가는 스핀들 토크와 Z-force의 감소로 이어집니다. 미세구조 분석은 모든 TRS 조건에서 Nugget Zone의 다양한 SiC 입자 응집을 보여줍니다. 용접부는 'W' 형태 프로파일을 가진 BM에 비해 상당히 낮은 경도를 보입니다. 1500 rpm에서 358 MPa의 최대 UTS가 달성되어 접합 효율이 87%로 최고치를 보입니다.

8. 참고문헌:

[참고문헌은 원논문에 인용된 대로 정확히 나열되며, 저자, 출간연도, 제목, DOI 정보가 원문서에 제공된 대로 1-49번까지 번호가 매겨져 있습니다]

9. 저작권:

- 이 자료는 "Uttam Acharya, Smrity Choudhury, Durjyodhan Sethi, Esther Akinlabi, Kuldeep K Saxena, Barnik Saha Roy"의 논문입니다. "A comprehensive investigation on various welding facets for FSW of advanced structural AMC"를 기반으로 합니다.

- 논문 출처: https://doi.org/10.21203/rs.3.rs-3930818/v1

이 자료는 위 논문을 기반으로 요약된 것이며, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.

논문 요약:

이 종합적인 연구는 Tool Rotational Speed의 체계적 변화를 통한 첨단 구조용 알루미늄 매트릭스 복합재료(AA6092/17.5 SiCp-T6)의 마찰교반용접을 조사합니다. 연구는 최적의 용접 매개변수가 우수한 기계적 특성을 달성할 수 있음을 보여주며, 1500 rpm에서 미세구조 개선과 기계적 성능의 최적 균형을 보여 87%의 접합 효율과 주로 연성 파괴 거동을 달성했습니다.

연구에 대한 주요 질문과 답변:

Q1. AA6092/17.5 SiCp-T6 복합재료의 FSW에서 최적의 Tool Rotational Speed는 무엇인가?

A1. 종합적인 조사에 따르면, 1500 rpm이 최적의 TRS로 나타났으며, 최대 접합 효율 87%, 가장 미세한 입자 크기(6.86 µm), 가장 높은 경도(121 HV0.1)를 달성하고 주로 연성 파괴 거동을 보입니다. 출처: "A comprehensive investigation on various welding facets for FSW of advanced structural AMC" - 결과 및 토론 섹션.

Q2. Tool Rotational Speed가 FSW 중 열적 분포에 어떤 영향을 미치는가?

A2. 낮은 TRS(1000 rpm)에서는 용접 방향을 따라 온도가 290°C에서 329°C로 증가하는 반면, 높은 TRS(1500 rpm)에서는 같은 위치에서 414°C에서 341°C로 감소합니다. Advancing Side는 지속적으로 Retreating Side보다 높은 온도를 보이며, 이 차이는 높은 TRS에서 더 벌어집니다. 출처: "A comprehensive investigation on various welding facets for FSW of advanced structural AMC" - 용접 열적 프로파일 섹션.

Q3. TRS 변화에 따라 용접 너겟에서 어떤 미세구조 변화가 발생하는가?

A3. 입자 크기는 1000 rpm에서 8.73 µm에서 1500 rpm에서 6.86 µm로 감소한 후 1750 rpm에서 8.18 µm로 증가합니다. 결정립 크기도 유사한 경향을 따라 12.23 µm에서 1500 rpm에서 9.16 µm로 감소한 후 14.08 µm로 증가합니다. Nugget Zone에서 밀집된 SiC 입자 응집이 발생하며, 1500 rpm에서 80 µm의 onion ring 폭이 관찰됩니다. 출처: "A comprehensive investigation on various welding facets for FSW of advanced structural AMC" - 중요한 미세구조 발견 섹션.

Q4. TRS 증가에 따라 힘과 토크 특성은 어떻게 변화하는가?

A4. 스핀들 토크는 1000 rpm에서 17.2 N-m에서 1750 rpm에서 8.63 N-m로 크게 감소하며, Z-force는 9715 N에서 7126.1 N으로 감소합니다. X-force는 용접 전체에 걸쳐 불규칙한 변동을 보이며, 높은 TRS에서 변동 정도가 감소합니다. Tool Revolution Pitch와 에너지 입력 사이에 직선적 관계가 존재합니다. 출처: "A comprehensive investigation on various welding facets for FSW of advanced structural AMC" - 스핀들 토크 및 힘 분석 섹션.

Q5. 모재와 비교하여 FSW 접합부에서 어떤 기계적 특성이 달성되는가?

A5. 최종인장강도는 308 MPa에서 358 MPa 범위입니다(모재: 415 MPa). 접합 효율은 1500 rpm에서 87%로 최고치를 보입니다. 경도는 AS-HAZ 영역에서 지속적으로 가장 낮은 값을 가지는 'W' 형태 프로파일을 보입니다. 1500 rpm에서의 용접은 모재보다 더 큰 연신율을 보이며 주로 연성 파괴 거동을 나타냅니다. 출처: "A comprehensive investigation on various welding facets for FSW of advanced structural AMC" - 기계적 특성에 대한 영향 섹션.

Q6. 높은 Tool Rotational Speed에서 어떤 결함이나 문제가 발생하는가?

A6. 1750 rpm에서는 철 함량(41.74%)으로 증명되는 심각한 공구 마모와 52.25%의 산소 함량을 가진 Al2O3 진흙 케이크 형태 구조의 형성이 관찰됩니다. 이로 인해 혼합 모드 파괴 거동이 나타나고 용접 구역 외부가 아닌 내부에서 파단이 발생하여 접합 효율(74%) 감소와 낮은 기계적 특성을 초래합니다. 출처: "A comprehensive investigation on various welding facets for FSW of advanced structural AMC" - 중요한 미세구조 발견 및 인장 특성 섹션.