강철 연속 주조에서 배우는 교훈: 금형 열변형 0.3mm가 품질에 미치는 영향

이 기술 요약은 Joong Kil Park, Indira V. Samarasekera, Brian G. Thomas, U_Sok Yoon이 2000년 Iron and Steel Society에서 발표한 학술 논문 "ANALYSIS OF THERMAL AND MECHANICAL BEHAVIOR OF COPPER MOULD DURING THIN SLAB CASTING"을 기반으로 합니다. 다이캐스팅 전문가를 위해 CASTMAN의 전문가들이 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 분석하고 요약했습니다.

Keywords

- Primary Keyword: 주조 금형 열변형 (Casting Mould Thermal Distortion)

- Secondary Keywords: 박슬래브 주조(Thin slab casting), 구리 몰드(Copper mould), 열유속(Heat flux), 유한요소해석(Finite element analysis), 금형 수명(Mould life), 연속 주조(Continuous casting), 금형 설계(Mould design)

Executive Summary

- The Challenge: 고속 박슬래브(Thin Slab) 연속 주조 공정은 기존 공정보다 훨씬 높은 열부하를 금형에 가하며, 이는 금형의 변형, 수명 단축 및 최종 제품의 품질 저하로 이어질 수 있습니다. 이러한 열적, 기계적 거동을 정확히 예측하고 제어하는 것이 핵심 과제입니다.

- The Method: 연구팀은 실제 공장에서 측정한 금형 온도 데이터를 역열전도 모델(Inverse Heat Conduction model)에 적용하여 열유속 프로파일을 계산했습니다. 이 데이터를 3차원 유한요소 열-응력 모델(ABAQUS)에 입력하여, 두 가지 다른 형태(평행형, 퍼널형)의 구리 몰드에서 발생하는 온도, 변형, 잔류 응력을 예측했습니다.

- The Key Breakthrough: 모델 분석 결과, 운전 중 금형 고온면(hot face) 온도는 최대 430°C에 도달하며, 강철 쪽으로 약 0.3mm의 최대 외부 변형이 발생함을 확인했습니다. 이 변형은 기존 슬래브 주조 금형보다 작지만, 박슬래브 주조의 높은 열유속 환경에서는 매우 중요한 의미를 가집니다.

- The Bottom Line: 금형의 형상과 작동 조건이 열변형에 미치는 영향을 정량적으로 분석함으로써, 금형 설계 최적화와 공정 제어를 통해 제품 품질을 향상시키고 금형 수명을 연장할 수 있는 데이터 기반의 접근법을 제시했습니다.

The Challenge: Why This Research Matters for HPDC Professionals

고속, 고효율 생산은 모든 주조 산업의 공통된 목표입니다. 이 논문이 다루는 강철 박슬래브 연속 주조는 최종 제품에 가까운 형태로 주조하여 후공정을 최소화하는 혁신적인 공정입니다. 하지만 높은 주조 속도는 금형에 엄청난 열적 스트레스를 가하게 됩니다. 이는 다이캐스팅, 특히 박막 고압 다이캐스팅(HPDC) 분야의 엔지니어들이 직면한 문제와 매우 유사합니다.

금형은 용융 금속의 초기 응고를 제어하여 제품의 표면 품질을 결정하는 가장 중요한 부품입니다. 운전 중 발생하는 미세한 열변형은 응고된 셸(shell)과 금형 사이의 간격(gap)을 변화시켜 열전달 특성을 바꾸고, 이는 곧바로 제품 결함으로 이어질 수 있습니다. 또한, 반복적인 열응력은 금형의 영구적인 변형이나 균열을 유발하여 수명을 단축시킵니다. 따라서 금형의 열적, 기계적 거동을 정확히 이해하고 예측하는 것은 안전성, 생산성, 그리고 품질 확보에 있어 매우 중요합니다(Ref. [1-3]). 이 연구는 이러한 문제를 해결하기 위한 심도 있는 분석을 제공합니다.

The Approach: Unpacking the Methodology

연구팀은 복잡한 금형의 거동을 분석하기 위해 이론과 실제를 결합한 체계적인 접근법을 사용했습니다.

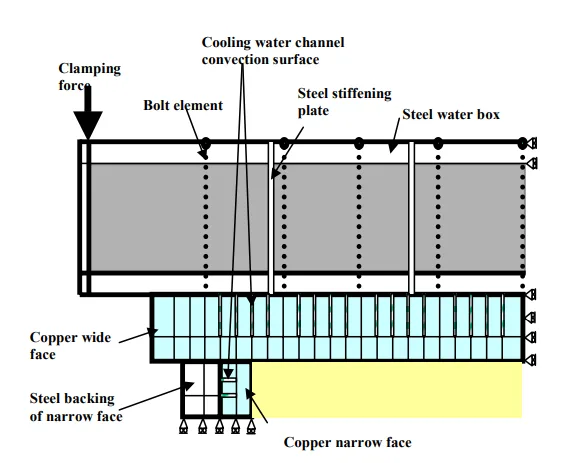

- 실측 데이터 확보: 먼저, 실제 박슬래브 주조 공장의 평행형(parallel) 몰드에 열전대(thermocouple)를 매립하여 운전 중 온도 변화를 측정했습니다(Table 1, Fig. 1).

- 열유속 계산: 측정된 온도 데이터를 UBC에서 개발한 역열전도 프로그램(IHCP, Inverse Heat Conduction Program)을 사용하여 분석했습니다. 이를 통해 금형 표면의 정확한 열유속(heat flux) 프로파일을 계산해냈습니다(Fig. 2, Fig. 3). 이 방법은 직접 측정이 어려운 표면의 열 조건을 내부 온도 측정만으로 추정할 수 있는 강력한 기법입니다(Ref. [5]).

- 3D 유한요소 모델링: 계산된 열유속 데이터를 상용 해석 소프트웨어인 ABAQUS 5.8(Ref. [13])을 이용한 3차원 열-응력 모델에 경계 조건으로 적용했습니다. 이 모델은 구리 몰드뿐만 아니라 워터 재킷, 볼트까지 포함하는 정교한 구조로, 탄성-점소성(elastic-visco-plastic) 해석을 통해 운전 중 금형의 온도 분포와 변형을 시뮬레이션했습니다(Fig. 5, Fig. 6).

이러한 다단계 접근법을 통해 연구팀은 실제 공장 환경에서 발생하는 복잡한 현상을 높은 신뢰도로 예측할 수 있었습니다.

The Breakthrough: Key Findings & Data

이 연구는 박슬래브 주조 금형의 열-기계적 거동에 대한 몇 가지 중요한 사실을 밝혀냈습니다.

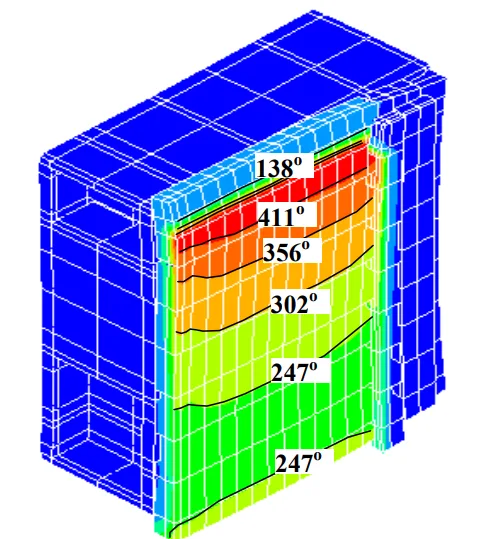

- Finding 1: 높은 열유속 및 온도: 박슬래브 주조 금형의 열유속은 메니스커스(meniscus) 부근에서 최대 5MW/m²에 달하며, 이는 기존 슬래브 주조보다 훨씬 높은 수치입니다(Fig. 2). 이로 인해 운전 중 금형 고온면의 온도는 최대 430°C까지 상승하는 것으로 예측되었습니다(Fig. 11). 이는 Cu-Cr-Zr 합금의 연화 온도(약 500°C)보다는 낮지만, 상당한 열응력을 유발하기에 충분한 온도입니다(Ref. [18]).

- Finding 2: 예측된 금형 변형: 고온면의 열팽창은 상대적으로 차가운 후면부에 의해 구속되어, 구리 플레이트가 용강 쪽으로 휘는 현상을 유발합니다. 모델 예측 결과, 최대 변형량은 약 0.3mm로, 와이드 페이스(wide face)의 중앙부 바로 위에서 발생하는 것으로 나타났습니다(Abstract). 이 변형은 금형과 워터 재킷 사이에 미세한 틈(gap)을 만들어내며, 메니스커스 바로 아래에서 가장 큰 틈(약 0.2mm)이 형성됩니다(Fig. 13).

- Finding 3: 금형 형상에 따른 변형 차이: 평행형(parallel) 몰드와 퍼널형(funnel) 몰드의 변형 거동을 비교한 결과, 두 형상은 뚜렷한 차이를 보였습니다. 평행형 몰드는 폭 방향으로 비교적 균일한 변형을 보인 반면, 퍼널형 몰드는 중앙부보다 가장자리에서 더 큰 변형이 발생하는 것으로 나타났습니다(Fig. 16 (b), Fig. 17). 이는 금형 형상 설계가 열변형 제어에 얼마나 중요한지를 보여줍니다.

- Finding 4: 모델 검증: 모델을 통해 계산된 온도 프로파일과 변형 값은 실제 공장에서 측정한 데이터와 전반적으로 잘 일치하여 모델의 신뢰성을 입증했습니다(Fig. 8, Fig. 9).

Practical Implications for HPDC Products

이 연구는 강철 연속 주조에 초점을 맞추고 있지만, 그 결과와 방법론은 고압 다이캐스팅(HPDC) 전문가들에게 매우 중요한 시사점을 제공합니다.

- For Process Engineers: 이 연구에서 사용된 역열전도 프로그램(IHCP) 기법은 HPDC 공정 최적화에 강력한 도구가 될 수 있습니다. 다이캐스팅 금형 내부에 열전대를 설치하고 그 데이터를 분석하면, 직접 측정이 어려운 캐비티 표면의 열전달 계수나 열유속을 정밀하게 추정할 수 있습니다. 이는 냉각 효율을 평가하고 사이클 타임을 최적화하는 데 결정적인 데이터를 제공할 수 있습니다.

- For Quality Control: Figure 13에서 보여주듯, 금형의 열변형이 지지 구조물(워터 재킷)과의 미세한 틈을 만드는 현상은 HPDC에서도 발생할 수 있습니다. 이러한 틈은 금형의 냉각 효율을 국부적으로 저하시켜 제품의 수축 기공, 뒤틀림 등 품질 문제의 원인이 될 수 있습니다. 금형의 변형을 주기적으로 모니터링하는 것은 일관된 제품 품질을 유지하는 데 중요합니다.

- For Die Design: Figure 16과 Figure 17의 결과는 금형의 기하학적 형상이 열변형 패턴에 직접적인 영향을 미친다는 것을 명확히 보여줍니다. 이는 복잡한 형상의 다이캐스팅 제품을 위한 금형 설계 시, 특히 냉각 채널의 배치나 코어핀 설계에서 열변형을 최소화하는 구조를 채택하는 것이 얼마나 중요한지를 시사합니다. 유한요소해석을 통한 사전 검증은 잠재적인 문제를 예방하는 데 필수적입니다.

Paper Details

ANALYSIS OF THERMAL AND MECHANICAL BEHAVIOR OF COPPER MOULD DURING THIN SLAB CASTING

1. Overview:

- Title: ANALYSIS OF THERMAL AND MECHANICAL BEHAVIOR OF COPPER MOULD DURING THIN SLAB CASTING

- Author: Joong Kil Park, Indira V. Samarasekera, Brian G. Thomas, U_Sok Yoon

- Year of publication: 2000

- Journal/academic society of publication: 83rd Steelmaking Conference Proceedings, Vol. 83, Iron and Steel Society

- Keywords: Thin slab, mould distortion, heat flux, finite element, mathematical model

2. Abstract:

3차원 유한요소 열-응력 모델을 개발하여 박슬래브 연속 주조기 금형의 온도, 변형 및 잔류 응력을 예측했습니다. 기하학적으로 고속 주조를 달성하기 위해 퍼널형(funnel-shaped)과 평행형(parallel) 두 종류의 금형이 있습니다. 금형 형상과 높은 주조 속도는 기존 슬래브 주조기보다 높은 금형 온도와 짧은 금형 수명을 초래합니다. 본 연구의 목적은 박슬래브 주조기에서 열유속과 금형 형상이 금형 변형에 미치는 영향을 조사하는 것입니다. 공장에서 측정한 금형 벽 온도를 역열전도 모델을 사용하여 분석하여 박슬래브 금형의 해당 열유속 프로파일을 결정했으며, 이 데이터를 탄성-점소성 해석에 사용하여 다양한 금형 형상에 대한 사용 중 금형의 변형을 조사했습니다. 운전 중 온도 및 변형에 대한 모델 예측은 공장 관찰 결과와 일치합니다. 운전 중 고온면 온도는 430°C에 도달하고 구리 플레이트는 강철 쪽으로 구부러지며, 최대 외부 변형은 약 0.3mm입니다. 이는 와이드 페이스의 중앙 바로 위에서 발생하며, 기존 슬래브 금형의 변형보다 작습니다.

3. Introduction:

최근 철강 산업의 중요한 트렌드 중 하나는 최종 제품 크기에 더 가까운 형태로 강철을 주조하는 공정 개발에 초점을 맞추는 것이었습니다. 두께가 수 센티미터에 불과한 박슬래브를 위한 고급 연속 주조 공정은 소수의 기존 마감 압연기와 함께 인라인으로 직접 열간 압연을 수행할 수 있게 하여, 조압연 설비와 관련 자본 비용의 필요성을 없애줍니다.

공정 속도는 여전히 예상했던 5배 증가에는 미치지 못하며, 몇 가지 품질 문제로 인해 이 공정으로 균열에 민감한 강종을 주조하는 것이 금지되고 있습니다. 이러한 문제에서 금형 열전달 및 변형의 역할은 이전 문헌에서 상대적으로 거의 주목받지 못했습니다.

금형은 박슬래브 주조기에서 가장 중요한 구성 요소입니다. 주조 중 구리 금형 플레이트는 강철 제품의 초기 응고를 제어하여 표면 품질을 결정하기 때문입니다. 운전 중 가파른 열 구배로 인한 금형 변형은 작지만, 응고된 셸과 금형 사이의 간격 크기에 영향을 미치며, 이는 다시 열전달을 제어합니다. 동반되는 열응력은 메니스커스 근처에서 영구적인 크리프 변형을 유발할 수 있으며, 이는 금형 수명에도 영향을 미칩니다. 따라서 신뢰할 수 있고 균열 없는 금형을 엄격한 치수 공차 내에서 유지하는 것도 안전과 생산성에 매우 중요합니다.

4. Summary of the study:

Background of the research topic:

박슬래브 연속 주조 공정은 생산 효율을 높이는 혁신 기술이지만, 높은 주조 속도로 인해 금형에 가해지는 열부하가 매우 큽니다. 이는 금형의 열변형을 유발하여 제품 품질과 금형 수명에 직접적인 영향을 미치는 핵심적인 문제입니다.

Status of previous research:

과거 문헌에서 연속 주조 금형의 열변형 문제는 논의되어 왔으나(Ref. [1-3]), 특히 박슬래브 주조 공정에서의 금형 열전달과 변형의 역할에 대해서는 상대적으로 연구가 부족했습니다.

Purpose of the study:

본 연구의 목적은 박슬래브 주조 공정에서 열유속과 금형의 기하학적 형상(평행형 및 퍼널형)이 금형의 변형에 미치는 영향을 규명하는 것입니다.

Core study:

실제 공장 데이터를 기반으로 열유속 프로파일을 계산하고, 이를 3차원 유한요소 모델(ABAQUS)에 적용하여 운전 중 금형의 온도, 응력, 변형을 시뮬레이션했습니다. 특히 평행형 몰드와 퍼널형 몰드의 거동을 비교 분석하여 형상에 따른 차이점을 규명했습니다.

5. Research Methodology

Research Design:

본 연구는 실제 공장 시험(plant trial) 데이터와 수치 모델링을 결합한 방식으로 설계되었습니다. 평행형 몰드에서 측정한 온도 데이터를 사용하여 열유속을 계산하고, 이를 3D 유한요소 모델의 입력값으로 사용하여 평행형 및 퍼널형 몰드의 열-기계적 거동을 예측하고 비교 분석했습니다.

Data Collection and Analysis Methods:

- 데이터 수집: 1260mm x 70mm 단면의 평행형 몰드를 사용하여 주조 속도 3.6m/min 조건에서 공장 시험을 수행했습니다. 열전대를 볼트를 통해 고온면에서 약 22mm 깊이에 매립하여 온도를 측정했습니다(Table 1, Fig. 1).

- 데이터 분석: 측정된 온도는 역열전도 프로그램(IHCP)을 사용하여 분석되었으며, 이를 통해 금형 고온면의 축 방향 열유속 프로파일을 계산했습니다(Fig. 2). 계산된 열유속은

q = a - b√t형태의 경험식으로 피팅되었습니다(Fig. 3). - 모델링: 상용 유한요소해석 패키지인 ABAQUS를 사용하여 3차원 열-응력 모델을 개발했습니다. 이 모델은 구리 플레이트, 워터 재킷, 볼트를 포함하며, 탄성-소성-크리프(elastic-plastic-creep) 거동을 고려하여 운전 중 및 냉각 후의 변형을 계산했습니다(Table 2, Fig. 5, Fig. 6).

Research Topics and Scope:

연구 범위는 박슬래브 연속 주조용 구리 몰드의 열-기계적 거동 분석에 국한됩니다. 주요 연구 주제는 다음과 같습니다.

- 실측 데이터를 기반으로 한 열유속 프로파일 계산

- 3D 유한요소 모델을 이용한 금형의 온도 및 변형 예측

- 금형 형상(평행형 vs. 퍼널형)이 변형에 미치는 영향 분석

- 모델 예측 결과와 실제 측정 데이터의 비교 검증

6. Key Results:

Key Results:

- 박슬래브 주조 시 금형의 열유속은 루즈 페이스(loose face)의 메니스커스 근처에서 약 5MW/m²로, 기존 주조 공정보다 상당히 높습니다(Fig. 2).

- 운전 중 금형 고온면의 최대 온도는 약 430°C에 도달합니다(Fig. 11).

- 구리 플레이트는 열팽창으로 인해 용강 쪽으로 휘어지며, 와이드 페이스 중앙부 바로 위에서 약 0.3mm의 최대 외부 변형이 발생합니다(Abstract, Fig. 15).

- 이 변형으로 인해 금형과 워터 재킷 사이에 틈이 발생하며, 메니스커스 바로 아래에서 약 0.2mm로 가장 큽니다(Fig. 13).

- 평행형 몰드는 폭 방향으로 비교적 균일한 변형을 보이지만, 퍼널형 몰드는 중앙부보다 가장자리에서 더 큰 변형을 나타냅니다(Fig. 16, Fig. 17).

- 모델을 통해 예측된 온도 및 변형은 실제 공장 측정값과 잘 일치하여 모델의 타당성을 확인했습니다(Fig. 8, Fig. 9).

Figure Name List:

- Fig.1 Time-averaged profiles of parallel mould temperature

- Fig.2 Heat flux profiles down the mould wall

- Fig.3 Axial heat flux porfiles with respect to the residence time in mould

- Fig.4 Comparison of average heat-flux calculated from fitted heat flux equation (IHCP) and energy balance

- Fig.5 2-D horizontal section through wide face showing detailed model domain(a) and corresponding 3-D section mesh(b) and it's boundary conditions(c)

- Fig.6 Top view of 3-D quarter mould model showing boundary conditions

- Fig. 7 Stress strain curves for copper(Cr-Zr alloy) used in model[1]

- Fig.8 Comparison of temperature profile between the measured and calculated ones for the parallel mold

- Fig.9 Distortion of wide and narrow face along the line where they meet in the mold for parallel mould

- Fig.10 The behavior of bak plate distortion during operation

- Fig.11 Hot face temprature distribution along the mold length for the parallel mold

- Fig.12 Temperature contours on distorted mould shape during operation for parallel mold

- Fig.13 End view of distorted mould along the wide face centerline showing the gap between copper plate and water jacket and temperature profiles

- Fig.14 Stress-strain hysteresis loops on the hot face of parallel mould

- Fig.15 Predicted evolution of thermal distortion on vertical section for the parallel mould

- Fig.15 Predicted evolution of thermal distortion on the vertical section (b) with corresponding hot face temperature profiles (a) accroding to the mould shape and mould positions [Note: There are two figures labeled Fig. 15 in the paper. This is the one on page 11.]

- Fig.16 shows the evolution of thermal deflection of the wide face during operation for given hot-face temperature profile according to the mould shape and the mould position. [Note: This is a text reference on page 10, not a figure caption.]

- Fig.17 The behavior of mould distortion during operation along the wideface just below the meniscus

- Fig.18 The behavior of back plate distortion during operation accroding the mould shape

- Fig.19 Predicted profiles of narrow face distortion with the mould length

7. Conclusion:

- 운전 중인 박슬래브 주조기의 측정된 금형 온도를 기반으로 열유속을 계산했으며, 계산된 열유속 값에 맞춰 열유속 프로파일을 피팅했습니다.

- ABAQUS를 사용하여 박슬래브 금형의 열적 및 기계적 거동을 예측하기 위한 3D 열-탄성-소성-크리프 모델이 개발되었습니다. 그리고 운전 중 온도 및 변형에 대한 모델 예측은 공장 관찰 결과와 일치합니다. 운전 중 고온면 온도는 430°C에 도달하고 구리 플레이트는 강철 쪽으로 구부러지며, 최대 외부 변형은 약 0.3mm입니다. 이는 와이드 페이스의 중앙 바로 위에서 발생하며, 기존 금형의 변형보다 크지 않습니다.

8. References:

- [1] B.G. Thomas, G.Li, A.Moitra and D.Habing, "Analysis of Thermal and Mechanical Behavior of Copper Moulds During Continuous Casting of Steel Slabs”, Iron and Steelmaker, Oct, 1998, pp.125-143.

- [2] Huang, B.G.Thomas, and F.M.Najjar, "Modeling Superheat Removal During Continuous Casting of Steel Slab, 1988 Steelmaking Conference Proceeding, Vol.71, 1988, pp.411-421.

- [3] D.M.Salkiewicz, J.O.Ratka, “Development and Performance Results-High Performance Copper Alloy for Continuous Casting Moulds", 1995 Steelmaking Conference Proceeding, Vol.78, 1995, pp.369-376.

- [4] Thomas G.O'Connor and Jonathan A.Dantzig, “Modeling the Thin-Slab Continuous -Casting Mould”, Metallurgical and Materials Transaction B, Vol.25B, 1994, pp.443-457.

- [5] C.A.M. Pinheiro, “Mould Thermal Response, Billet Surface Quality and Mould Flux Behavior in the Continuous Casting of Steel Billets with Powder Lubrication", Ph.D Thesis, 1997, University of British Columbia, Vancouver, Canada.

- [6] D.P. Evteev,: “Fundamental Laws of Heat Exchange Between Continuous Casting Mould and Slab", Stal in English, Vol.20, 1969, pp.708-711.

- [7] E.A. Upton, T.R.Satya Rao, P.H.Dauby and R.C. Knechtges, “Physical Metallurgy and Mathematical Modelling as Tools for Continuous Casting Optimization at KTV Steel", Iron and Steelmaker, Vol. 15, No.5, 1988, pp.51-57.

- [8] R.Davies, N.Blake and P.Campbell, "Solidification Modelling-An Aid to Continuous Cassting”, Proceedings of the 4th International Conference on Continuous Casting, Brussels, Belgium, Vol.2, 1988, pp.645-654.

- [9] J.Konishi, “Modelling of the Formation of Longitudinal Facial Cracks in the Continuous Casting of Steel Slabs, M.A.Sc. Thesis, 1996, University of British Columbia, Vancouver, Canada.

- [10] S.Hiraki, K. Nakajima, T.Murakami and T.Kanazawa, “Influence of Mould Heat Fluxes on Longitudinal Surface Cracks during High Speed Continuous Casting of Steel Slab", 77th Steelmaking Conference Proceedings, ISS-AIME, 1994, pp.397-403.

- [11] R.B.Mahapatra, J.K.Brimacombe and I.V.Samarasekera, "Mould Behavior and Its Influence on Quality in the Continuous Casting of Steel Slabs: Part II. Mould Heat Transfer, Mould Flux Behavior, Formaion of Oscillation Marks, Longitudinal Off-Corner Depression, and Subsurface Cracks:, Met. Trans. B, Vol. 22B, 1991, pp.875-888.

- [12] M.M. Wolf, “Mould Heat Transfer and Lubrication Control-Two Major Functions of Caster Productivity and Quality Assurance”, 13th Process Technology Division Conference Proceedings, ISS-AIME, 1995, pp.99-117.

- [13] K.Hibbit and J.Sorensen, ABAQUS, Providence, RI, 1996.

- [14] J.Szekely and N.J.Themelis, :Reate Phenomena in Process Metallurgy", Wiely-Interscience, New York, 1971.

- [15] O.D.Kweon, POSCO, Pohang, Korea, Personal Communication.

- [16] G.Carlsson, B.Brolund and R.Nystrom, "Measurement of Mould Distortion and Mould Heat Flux in Industrial Caster", Journees Siderurgiques ATS, Paris, Dec.6-7, 1989.

- [17] M.R.Ozgu,“Continuous Caster Instrumentation: State-Of-The-Art Review", Can.Met.Quart., Vol.35, No.3, 1996, pp.199-223.

- [18] Technical Information 0805, KM Europa Metal, AG.

Expert Q&A: Your Top Questions Answered

Q1: 이 연구의 핵심 목표는 무엇이었나요?

A1: 이 연구의 주된 목표는 박슬래브 연속 주조 공정에서 발생하는 열유속과 금형의 기하학적 형상(평행형 및 퍼널형)이 구리 몰드의 열변형에 미치는 영향을 정량적으로 조사하고 예측하는 것이었습니다. (Source: Abstract, Section 1. Introduction)

Q2: 박슬래브 주조에서 금형 변형이 왜 중요한 문제인가요?

A2: 금형의 변형은 비록 작더라도 응고되는 강철 셸과 금형 벽 사이의 간격(gap) 크기를 변화시킵니다. 이 간격은 열전달을 제어하는 핵심 요소이므로, 변형은 국부적인 열전달 불균일을 초래하여 최종 제품의 표면 품질에 직접적인 영향을 미칩니다. 또한, 반복적인 열응력은 금형의 영구 변형이나 균열을 유발하여 금형 수명을 단축시킬 수 있습니다. (Source: Section 1. Introduction)

Q3: 연구진은 금형의 열유속을 어떻게 계산했나요?

A3: 연구진은 금형 내부에 매립된 열전대로부터 측정한 온도 데이터를 '역열전도 프로그램(Inverse Heat Conduction Program, IHCP)'을 사용하여 분석했습니다. 이 방법은 금형 내부의 온도 측정값으로부터 직접 측정이 어려운 고온면의 열유속을 역으로 계산하는 기법입니다. (Source: Section 2.2 Heat flux profiles, Ref. [5])

Q4: 모델링 결과, 금형의 최대 변형량과 온도는 얼마였나요?

A4: 모델 예측에 따르면, 운전 중 금형 고온면의 온도는 최대 430°C에 도달했습니다. 이로 인해 구리 플레이트가 용강 쪽으로 휘면서 최대 약 0.3mm의 외부 변형이 발생하는 것으로 나타났습니다. 이 최대 변형은 와이드 페이스의 중앙부 바로 위에서 발생합니다. (Source: Abstract, Section 5.1 Temperature profiles of hot face, Fig. 11)

Q5: 평행형 몰드와 퍼널형 몰드의 변형 거동은 어떻게 달랐나요?

A5: 두 금형은 뚜렷한 변형 거동 차이를 보였습니다. 평행형 몰드는 폭 방향으로 비교적 일정한 변형을 보인 반면, 퍼널형 몰드는 중앙부보다 가장자리(edge region)에서 더 큰 변형이 발생했습니다. 이는 금형의 기하학적 형상이 열변형에 직접적인 영향을 미친다는 것을 의미합니다. (Source: Section 5.2 Mould distortion behavior, Fig. 16, Fig. 17)

Q6: 이 연구 결과가 금형 수명과 어떤 관련이 있나요?

A6: 이 연구는 운전 중 발생하는 높은 온도(최대 430°C)와 그로 인한 열응력 및 변형을 정량화했습니다. 특히 메니스커스 근처에서 발생하는 높은 열응력은 영구적인 크리프 변형을 유발할 수 있으며, 이는 금형 수명에 직접적인 영향을 미칩니다. 또한, Figure 14에 나타난 응력-변형 이력 곡선은 반복적인 가열과 냉각 과정에서 금형이 겪는 응력 변화를 보여주며, 이는 피로 파괴와 균열 발생 가능성을 예측하는 데 중요한 데이터가 됩니다. (Source: Section 1. Introduction, Section 5.2 Mould distortion behavior, Fig. 14)

Conclusion & Next Steps

이 연구는 박슬래브 연속 주조라는 특정 공정에 대한 분석이지만, 금형의 열-기계적 거동을 이해하기 위한 체계적인 접근법과 그 결과는 모든 주조 산업에 귀중한 통찰을 제공합니다. 데이터 기반의 시뮬레이션을 통해 금형의 미세한 변형을 예측하고 제어하는 것이 제품 품질 향상과 금형 수명 연장의 핵심임을 명확히 보여주었습니다.

CASTMAN은 최신 산업 연구 결과를 실제 다이캐스팅 문제 해결에 적용하는 데 전념하고 있습니다. 본 보고서에서 논의된 문제들이 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 어떻게 적용할 수 있을지 논의해 보시기 바랍니다.

Copyright

- This material is a paper by "Joong Kil Park, Indira V. Samarasekera, Brian G. Thomas, U_Sok Yoon". Based on "ANALYSIS OF THERMAL AND MECHANICAL BEHAVIOR OF COPPER MOULD DURING THIN SLAB CASTING".

- Source of the paper: 83rd Steelmaking Conference Proceedings, (Pittsburgh, PA, March 26-29, 2000), Vol. 83, Iron and Steel Society, Warrendale, PA, 2000, pp. 9-21.

This material is for informational purposes only. Unauthorized commercial use is prohibited. Copyright © 2025 CASTMAN. All rights reserved.