본 논문 요약은 홍콩 폴리텍 대학교에서 발표된 논문 "A Hybrid Design Support System for Die Casting Scheme"를 기반으로 작성되었습니다.

1. 개요:

- 제목: 하이브리드 다이캐스팅 설계 지원 시스템 (A Hybrid Design Support System for Die Casting Scheme)

- 저자: 루 홍 위안 (Lu Hong Yuan)

- 발표 연도: 2003년

- 발표 저널/학회: 홍콩 폴리텍 대학교 (The Hong Kong Polytechnic University)

- 키워드: 다이캐스팅, 설계 지원 시스템, 파팅 스킴 (parting scheme), 게이팅 시스템 (gating system), 퍼지 종합 평가 (fuzzy synthetic evaluation), CAD, 자동화

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락:

본 연구는 다이캐스팅 산업에서 증가하는 주조 품질 향상, 빠른 생산 주기, 복잡한 공정 관리 및 비용 절감 요구에 대한 해결책을 모색합니다. 이러한 요구 사항을 충족하기 위해서는 다이캐스팅 공정의 지속적인 개선이 필수적입니다. - 기존 연구의 한계:

논문은 다이캐스팅 설계에서 최적의 솔루션을 얻는 것이 순전히 경험적 및 분석적 방법만으로는 해결될 수 없다고 지적합니다. 기존의 CAD (Computer-Aided Design) 접근 방식은 종종 불충분합니다. 특히, 현재의 게이팅 시스템 설계는 사용자의 상당한 지식을 전제로 하며, 파라미터 선택은 종종 단일 요인에 의존하여 더 넓은 영향력을 간과합니다. 파팅 방향 선택은 종종 사용자 정의이거나 세 가지 주요 축으로 제한되어 최적의 솔루션을 놓칠 가능성이 있습니다. - 연구의 필요성:

본 연구는 다이 설계 프로세스를 자동화하여 설계 전문가 부족 문제를 보완해야 할 필요성에 의해 동기 부여되었습니다. 자동화는 설계 리드 타임을 단축하고 개발 비용을 절감하며 다이캐스팅 생산의 전반적인 품질을 향상시키는 핵심 전략으로 간주됩니다.

3. 연구 목적 및 연구 질문:

- 연구 목적:

본 연구의 주요 목적은 다이캐스팅 스킴 (die casting scheme)을 위한 "하이브리드 설계 지원 시스템 (HDSS: hybrid design support system)"을 개발하는 것입니다. 이 시스템은 다이 설계 프로세스를 자동화하고 해당 분야의 설계 전문가 부족으로 인한 어려움을 완화하는 것을 목표로 합니다. - 주요 연구 질문:

본 연구는 다이캐스팅 스킴 설계 자동화와 관련된 여러 핵심 질문을 암묵적으로 다룹니다.- 다이캐스팅의 기하학적 특징을 자동화된 설계 프로세스를 위해 효과적으로 인식하고 추출하는 방법은 무엇인가?

- 효과적인 파팅 스킴 생성을 위해 어떤 종류의 메커니즘을 개발할 수 있는가?

- 파팅 스킴의 성능을 결정하기 위해 파팅 스킴을 정량적으로 평가하는 방법은 무엇인가?

- 다이캐스팅에서 공정 파라미터를 선택하는 효과적인 접근 방식은 무엇인가?

- 다이캐스팅의 게이팅 설계를 위한 지식 기반 시스템은 어떻게 개발할 수 있는가?

- 연구 가설:

명시적으로 가설로 진술되지는 않았지만, 본 연구는 다음과 같은 전제하에 진행됩니다.- 하이브리드 설계 지원 시스템은 다이캐스팅 스킴 설계 프로세스를 크게 자동화하고 개선할 수 있다.

- 지식 기반 시스템과 컴퓨터 지원 설계 기술을 통합하는 하이브리드 접근 방식은 다이캐스팅 설계에 효과적인 전략이다.

- 제안된 방법론은 구현 시 건전하고 수용 가능한 다이캐스팅 생산이 가능하다.

4. 연구 방법론

- 연구 설계:

본 연구는 컴퓨터화된 하이브리드 설계 지원 시스템 (HDSS)을 만들기 위해 개발 및 적용 접근 방식을 사용합니다. 이 시스템은 퍼지 판단 기술과 컴퓨터 지원 방법을 활용하여 지식 기반 및 특징 기반 접근 방식을 통합합니다. 시스템 개발은 설계-평가-검증-수정 (DEVM: Design-Evaluation-Verification-Modification) 반복 패턴을 따릅니다. - 자료 수집 방법:

제안된 방법론은 "산업 현장의 실제 주조물 (real castings from industry)"을 사용하여 테스트되었으며, 이는 실제 검증을 나타냅니다. 사례 연구는 4장의 "Example I 및 Example II"와 7장의 "Tap body casting"을 포함하여 시스템의 기능을 입증하는 데 활용됩니다. - 분석 방법:

연구 내 분석에는 다음과 같은 여러 방법이 통합되어 있습니다.- 기하학적 특징 분석 (Geometrical feature analysis): 다이캐스팅의 기하학적 구조를 이해하고 처리합니다.

- 규칙 기반 평가 (Rule-based evaluation): 확립된 설계 규칙에 따라 파팅 스킴을 평가합니다.

- 퍼지 종합 평가 (Fuzzy synthetic evaluation): 불확실성과 여러 요인을 처리하면서 파라미터 선택 및 스킴 평가를 위해 사용됩니다.

- 수치 시뮬레이션 (Numerical simulation): 설계 유효성을 검증하고 주조 공정을 시각화합니다.

- 연구 대상 및 범위:

본 연구는 다이캐스팅 스킴 설계에 초점을 맞추고 있으며, 특히 다음 사항을 다룹니다.- 파팅 스킴 설계 (Parting scheme design)

- 게이팅 시스템 구성 (Gating system configuration)

- 공정 파라미터 선택 (Process parameter selection)

범위는 주로 "냉간 챔버 다이캐스팅 (cold chamber die casting)" 공정에 한정됩니다.

5. 주요 연구 결과:

- 주요 연구 결과:

주요 결과는 다이캐스팅 스킴을 위한 "하이브리드 설계 지원 시스템 (HDSS)"의 개발입니다. 연구는 다음을 위한 방법론을 자세히 설명합니다.- 오목 특징 인식 (Concave Feature Recognition): 다이캐스팅에서 오목 특징을 식별하기 위해 "광선 감지 방법 (ray detection method)"을 활용합니다.

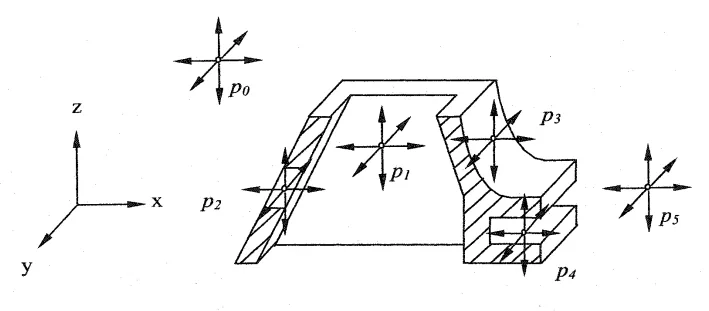

- 이형 방향 결정 (Release Direction Determination): 식별된 오목 특징의 이형 방향을 계산하는 방법입니다.

- 파팅 스킴 생성 (Parting Scheme Generation): 후보 파팅 스킴을 생성하기 위해 "방향 이동 접근 방식 (direction-shifting approach)"을 사용합니다.

- 파팅 스킴 평가 (Parting Scheme Evaluation): "설계 규칙 (design rules)" 및 "퍼지 종합 평가 (fuzzy synthetic evaluation)"를 사용하여 파팅 스킴을 평가하고 순위를 매깁니다.

- 게이팅 시스템 설계 (Gating System Design): 게이팅 시스템 구성을 위해 "사례 기반 (case-based)" 및 "특징 기반 CAD 접근 방식 (feature-based CAD approaches)"을 통합합니다.

- 파라미터 선택 (Parameter Selection): 최적의 공정 파라미터 선택을 위해 "퍼지 종합 평가 (fuzzy synthetic evaluation)"를 적용합니다.

- 통계적/질적 분석 결과:

HDSS는 산업 사례 연구를 통해 테스트되었으며, "권장 설계가 건전하고 수용 가능한 주조물을 생산할 수 있는 것으로 나타났습니다 (recommended designs were found to be capable of producing sound and acceptable castings)." 사례 연구는 시스템의 실제 적용 가능성 및 효과에 대한 질적 검증 역할을 합니다. - 데이터 해석:

본 연구는 개발된 HDSS가 다이캐스팅 스킴 설계에 대한 구조화되고 자동화된 접근 방식을 제공함을 보여줍니다. 이 시스템은 계산 도구와 지식 기반 기술을 통합하여 기존의 경험 의존적 설계 방법의 한계를 효과적으로 해결합니다. - 그림 목록:

논문에는 개념과 결과를 설명하기 위한 수많은 그림이 포함되어 있습니다. 대표적인 그림은 다음과 같습니다.- Fig. 2.1 다이캐스팅 스킴 설계를 위한 DEVM 모델 (DEVM model for die casting scheme design)

- Fig. 2.2 하이브리드 설계 지원 시스템 개요 (Overview of the hybrid design support system)

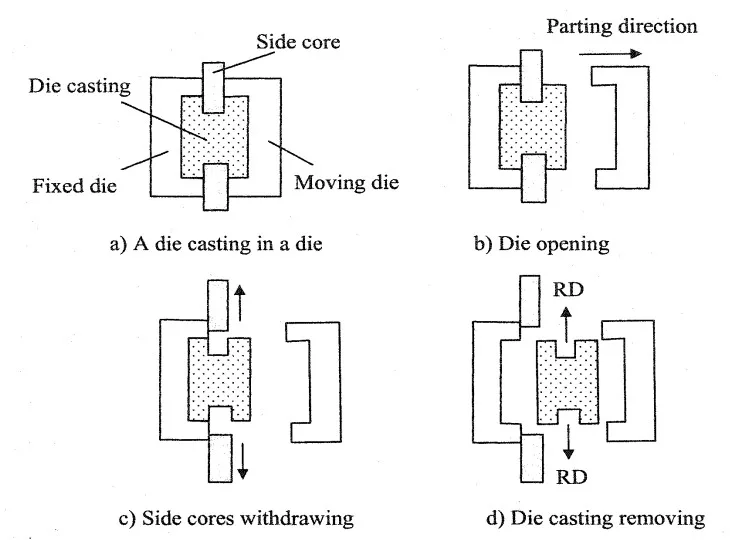

- Fig. 3.1 사이드 코어를 사용한 다이캐스팅 제거 (Removal of a die casting with side cores)

- Fig. 4.2 파팅 스킴 설계의 의존성 그래프 (The dependency graph of parting scheme design)

- Fig. 5.4 최적 파팅 스킴으로 선택된 스킴 A (Scheme A chosen as optimal parting scheme)

- Fig. 6.2 퍼지 종합 평가를 사용한 다이캐스팅 파라미터 설계 (Die casting parameter design with fuzzy synthetic evaluation)

- Fig. 7.1 게이팅 설계 프레임워크 (The framework of gating design)

- Fig. 7.28 주어진 다이캐스팅 스킴으로 생산된 케이싱 바디 (Casing body produced with the given die casting scheme)

6. 결론 및 논의:

- 주요 결과 요약:

본 논문은 다이캐스팅 스킴 설계를 위한 "하이브리드 설계 지원 시스템 (HDSS)"을 성공적으로 개발했습니다. 이 시스템은 CAD 기술과 퍼지 이론, 수치 시뮬레이션 및 지식 기반 접근 방식을 통합하여 파팅 스킴 설계, 게이팅 시스템 구성 및 파라미터 선택을 포함한 다이캐스팅 스킴 설계의 중요한 측면을 해결합니다. - 연구의 학문적 의의:

본 연구는 다이캐스팅 다이 설계에서 CAD 시스템의 자동화를 발전시켜 중요한 학문적 기여를 합니다. "하이브리드 접근 방식 (hybrid approach)"은 포괄적인 설계 도구를 만들기 위해 다양한 분야를 효과적으로 연결하는 새로운 기여로 제시됩니다. 이 연구는 다이캐스팅 다이 설계 자동화 분야에서 "최초의 종류 중 하나 (one of the first of its kind)"로 자리매김합니다. - 실용적 의미:

HDSS는 다이캐스팅 산업에 상당한 실질적인 이점을 제공합니다. "개발 시간 단축 (reduce development time)", "설계 신뢰성 향상 (increase design reliability)" 및 실제 다이캐스팅 작업에서 "과도한 시행 착오 작업 방지 (avoid excessive trial and error work)" 잠재력이 있습니다. 이 시스템은 설계 프로세스를 간소화하고 개선하여 "다이캐스팅 산업에 유용한 도구 (useful tool for the die casting industry)"를 제공합니다. - 연구의 한계:

본 연구는 개발된 HDSS가 "프로토타입 (prototype)"임을 인정합니다. 주조 부품의 범위는 "기존의 2단 다이 및 직선 제거 (conventional two-plate dies and rectilinear removal)"로 제한되어 향후 확장해야 할 영역을 나타냅니다. HDSS의 효과는 시스템에 통합된 "설계 지식의 완전성 (completeness of design knowledge)"에 따라 달라지는 것으로 언급됩니다.

7. 향후 후속 연구:

- 후속 연구 방향:

논문은 향후 연구 및 시스템 개선을 위한 여러 방향을 제시합니다.- 시스템을 "주조물의 회전 제거 (rotational removal of casting)"를 처리하도록 확장합니다.

- HDSS를 "상용 그래픽 및 시뮬레이션 소프트웨어 (commercial graphic and simulation software)"와 통합하여 기능과 상호 운용성을 향상시킵니다.

- 다이 설계 프로세스를 더욱 자동화하기 위해 "더욱 지능적인 기술 (more intelligent techniques)"을 통합합니다.

- 시스템의 사례 기반 추론 구성 요소 내에서 "효율적인 사례 검색을 위한 유사성 분석 모델 (similarity analysis model for efficient case retrieval)"을 개발합니다.

- 현재 연구를 기반으로 "다이 설계를 위한 가상 프로토타이핑 시스템 (virtual prototyping system for die design)"을 탐구합니다.

- 추가 탐구가 필요한 영역:

다음과 같은 영역에서 추가 탐구가 필요합니다.- HDSS에 내장된 "설계 지식의 완전성 및 무결성 (completeness and integrity of the design knowledge)"을 향상시킵니다.

- 시스템의 적용 범위를 넓히기 위해 "설계 지식 및 기하학적 기본 요소 (design knowledge and geometrical primitives)" 라이브러리를 확장합니다.

- 다이캐스팅 설계 시스템의 미래 방향으로 "가상 제조 기술 (virtual manufacturing technique)"을 조사합니다.

8. 참고 문헌:

- Akira Nishimura and Tatsuichi Fukusako, “A method of calculating cavity filling time and its evaluation in die casting”, Foundry, Vol. 57, No.8, p.503-509 (1985)

- Allsop D.F., D. Kennedy, Pressure Diecasting, Part 2, Pergamon Press, Oxford (1983)

- Andresen W.T., “Metlflow: Computer aids for die casting”, Die Casting Engineer, No.5, p.38-43 (1986)

- Andresen W. T., “Computer simulation and analysis of liquid metal flow and thermal conditions in die casting dies”, SDCE 14th International Die Casting Congress and Exposition, G-T87-019, May 11-14, Toronto Ontario Canada (1987)

- Andrew Kusiak and Juite Wang, “A knowledge-based system for building scheduling Models”, Artificial Intelligence in Optimal Design and Manufacturing, Prentice-Hall, Inc., pp173-197 (1994)

- Anthory, A. Amsden and fracis h. Harlow, “The SMAC method: A numerical technique for calculating incompressible fluid flow”, Los Alamos Scientific Laboratory Report LA-4370 (1970)

- Anzai Koichi, Toshio Uchida and Katsutoshi Kataoka, “prediction of defects in die castings by quisi three-dimensional flow analysis”, Foundry, Vol. 60, No.12, p.763-769 (1988)

- Balachandran M., Knowledge-Based Optimum Design, Computational Mechanics Publications, Hobbs the Printers Ltd (1993)

- M.R. Barone and D.A. Caulk, “dieCAS- Thermal analysis software for die casting: modeling approach”, Die Casting Technology, NADCA, October 18-21, Cleveland T93-013, p.19-25 (1993)

- Barton H.K., Product Design for Die Casting, Society of Die Casting Engineers, River Grove, ILL. (1981)

- Benedek Von Takach, “Some aspects of feed design for pressure die casting dies”, 10th SDCE Internatioanl Die Casting Exposition & Congress, March 19-22, St. Louis, Missouri, Paper No. G-T79-094 (1979)

- Ceng Yidan and Xiao Keze, “Expert system for analysis of casting porosity defects”, Special Casting and Nonferrous Alloys, No.1, p.25-27 (1993)

- Chen Jincheng, Die Casting Technology Basis, Beijing Radio Equipment Factory (1978)

- Chen Lin-Lin, Visibility algorithms for mould and die design, Ph.D. Dissertation, The University of Michigan (1992)

- Chen Lin-Lin, Shou-Yan Chou and Tony C Woo, “Parting directions for mould and die design”, Computer-Aided Design, Vol. 25, No.12, p.763-767 (1993)

- Chen C.W., C.R. Li and T.H. Han, “Numerical simulation of filling pattern for an industrial die casting and its comparison with the defects distribution of an

9. 저작권:

- 본 자료는 루 홍 위안 (Lu Hong Yuan)의 논문 "A Hybrid Design Support System for Die Casting Scheme"를 기반으로 합니다.

- 논문 출처: http://lib.polyu.edu.hk/

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.