압연 속도가 AA 5052-O 알루미늄 합금 품질에 미치는 영향: FEM 시뮬레이션 심층 분석

이 기술 요약은 Sami Ali Nawi 외 저자가 2024년 Journal of Advanced Research in Fluid Mechanics and Thermal Sciences에 발표한 학술 논문 "Numerical Analysis of the Influence of the Rolling Speed on the Cold Rolling under Specific Thermal Condition of the AA 5052-O Aluminum Alloy"를 기반으로 작성되었습니다.

키워드

- 주요 키워드: AA 5052-O 알루미늄 합금 냉간 압연

- 보조 키워드: 유한요소해석, 폰 미제스 응력, 변형률 에너지, 압연 속도, 수치 해석, Ansys 시뮬레이션

Executive Summary

- 도전 과제: 냉간 압연 공정에서 압연 속도가 AA 5052-O 알루미늄 합금의 변형, 응력, 에너지에 미치는 영향을 정량적으로 예측하는 것.

- 연구 방법: 유한요소법(FEM) 기술과 Ansys 정적 구조 해석 툴을 사용하여 압연 공정을 수치적으로 시뮬레이션함.

- 핵심 발견: 압연 속도가 증가할수록 변형은 감소하지만, 변형률 에너지는 증가하며, 최대 폰 미제스 응력은 3.6 MPa에서 3.1 MPa로 감소함을 확인함.

- 핵심 결론: 압연 속도는 최종 제품의 기계적 특성을 결정하는 핵심 변수이며, FEM 시뮬레이션을 통해 공정을 최적화하고 품질을 예측할 수 있음.

도전 과제: 이 연구가 금속 성형 전문가에게 중요한 이유

알루미늄 합금은 낮은 밀도, 높은 강도, 우수한 재활용성 덕분에 자동차, 항공 우주 및 통신 산업에서 매우 중요한 소재로 자리 잡았습니다. 그러나 넓은 판재 형태의 알루미늄 합금은 가공이 어렵고 비용이 많이 들어 사용에 제약이 따릅니다. 특히, 판재 제조의 핵심 공정인 냉간 압연은 최종 제품의 미세구조와 기계적 특성을 결정하는 매우 중요한 단계입니다. 압연율이나 어닐링 온도와 같은 공정 변수를 정밀하게 제어하지 못하면 잔류 응력이 발생하여 제품의 강도, 안정성, 피로 저항성을 저하시키고 응력 부식 균열에 취약하게 만듭니다. 따라서 압연 속도와 같은 핵심 변수가 제품 품질에 미치는 영향을 정확히 이해하고 예측하는 것은 고품질 알루미늄 부품 생산의 필수 과제입니다.

연구 접근법: 방법론 분석

본 연구는 압연 공정의 복잡하고 비선형적인 거동을 분석하기 위해 유한요소법(FEM) 기반의 수치 시뮬레이션 접근법을 채택했습니다. 이를 통해 실제 실험 없이도 다양한 조건에서의 재료 거동을 정밀하게 예측할 수 있습니다.

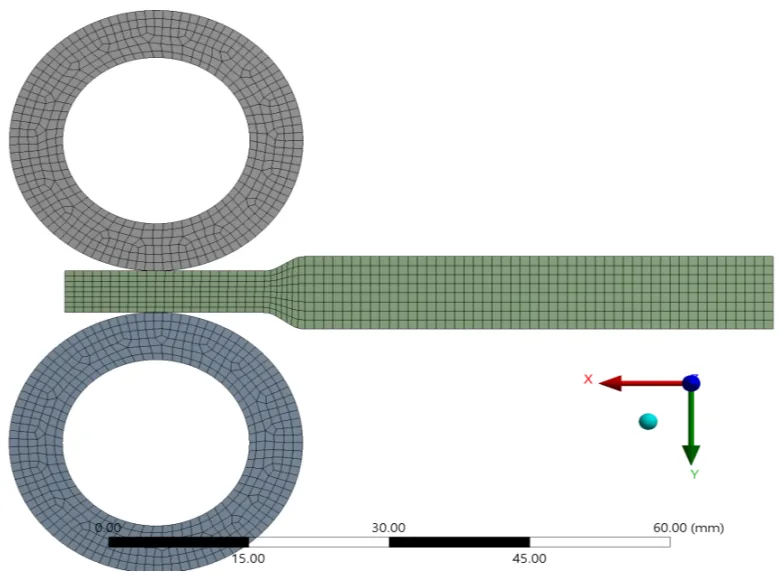

방법 1: 모델링 및 메쉬 생성 연구진은 AutoCAD를 사용하여 두 개의 롤러와 한 개의 판재로 구성된 3차원 모델을 생성했습니다. 이후 Ansys 소프트웨어를 사용하여 모델을 총 11,900개의 요소(element)로 구성된 스윕 메쉬(swept mesh)로 분할했습니다. 이러한 메쉬 구조는 압연 중 발생하는 큰 변형을 정확하게 시뮬레이션하는 데 최적화되어 있습니다.

방법 2: 경계 조건 및 재료 물성 시뮬레이션의 정확도를 높이기 위해 실제 공정과 유사한 경계 조건을 설정했습니다. 롤러의 회전 속도는 분당 50, 100, 150, 200 회전(RPM)의 네 가지 조건으로 변화를 주었습니다. 롤러와 판재 사이의 마찰 계수는 0.3으로 설정되었습니다. 시뮬레이션에 사용된 AA 5052-O 알루미늄 합금의 기계적 및 열적 특성(탄성 계수: 72.3 GPa, 포아송 비: 0.33, 밀도: 2.68 g/cm³)을 정확하게 입력하여 현실적인 재료 거동을 모사했습니다.

핵심 발견: 주요 결과 및 데이터

시뮬레이션 결과, 압연 속도는 AA 5052-O 알루미늄 합금의 변형, 응력, 변형률 에너지에 상당한 영향을 미치는 것으로 나타났습니다.

결과 1: 압연 속도에 따른 변형 거동 변화

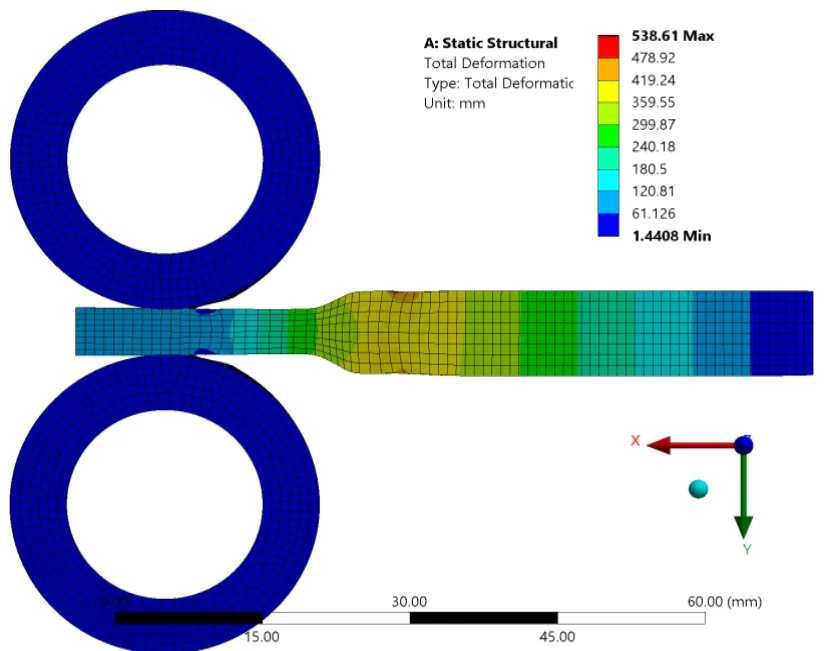

압연 속도는 판재의 변형량과 반비례 관계를 보였습니다. Figure 3에서 볼 수 있듯이, 가장 낮은 속도인 50 RPM에서 축 방향 변형은 최대 550mm, 반경 방향 변형은 140mm에 도달했습니다. 반면, 압연 속도가 200 RPM으로 증가함에 따라 축 방향 및 반경 방향 변형은 모두 점차 감소하는 경향을 나타냈습니다. 이는 속도가 빠를수록 재료가 변형될 시간이 부족하기 때문으로 분석됩니다.

결과 2: 응력 및 변형률 에너지의 상반된 경향

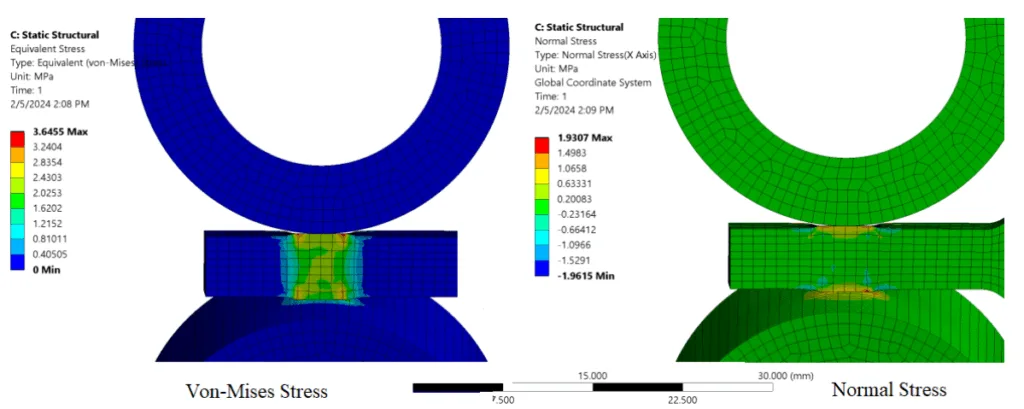

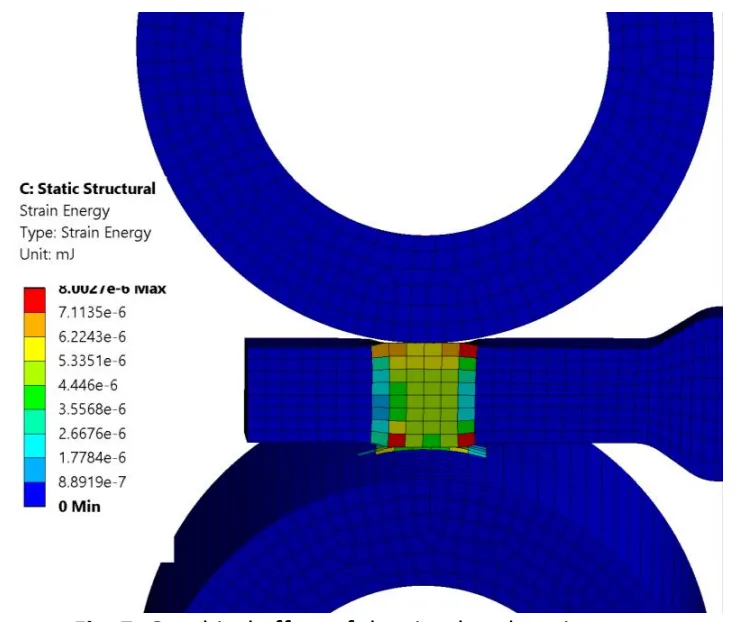

응력과 변형률 에너지는 압연 속도에 대해 서로 다른 경향을 보였습니다. Figure 5에 따르면, 최대 폰 미제스 응력(재료의 항복 가능성을 예측하는 지표)은 50 RPM에서 3.6 MPa로 가장 높았으며, 200 RPM에서는 3.1 MPa까지 감소했습니다. 수직 응력 역시 유사하게 감소했습니다. 그러나 Figure 8에서 나타나듯이, 시스템에 축적된 변형률 에너지는 반대로 압연 속도가 증가함에 따라 50 RPM의 3.8 kJ에서 200 RPM의 8.1 kJ로 크게 증가했습니다. 이는 더 빠른 속도로 재료를 가공하는 데 더 많은 에너지가 필요함을 의미합니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 알루미늄 합금 가공 공정을 최적화하려는 현장 전문가들에게 다음과 같은 실질적인 통찰을 제공합니다.

- 공정 엔지니어: 이 연구는 압연 속도를 조절하는 것이 최종 제품의 변형량과 잔류 응력에 직접적인 영향을 미친다는 것을 시사합니다. 따라서 목표로 하는 기계적 물성과 형상 정밀도에 따라 최적의 압연 속도를 설정하는 것이 중요합니다.

- 품질 관리팀: 논문의 Figure 5와 Figure 6 데이터는 압연 속도에 따른 폰 미제스 응력 및 수직 응력의 분포 변화를 명확히 보여줍니다. 이는 제품의 피로 수명 및 강도와 관련된 새로운 품질 검사 기준을 수립하는 데 중요한 참고 자료가 될 수 있습니다.

- 설계 엔지니어: 이 연구 결과는 알루미늄 합금 가공 시 특정 공정 변수가 내부 응력 분포에 큰 영향을 미친다는 것을 보여줍니다. 이는 초기 부품 설계 단계에서부터 가공성을 고려하여 잔류 응력을 최소화하는 설계가 중요함을 시사합니다.

논문 상세 정보

[Numerical Analysis of the Influence of the Rolling Speed on the Cold Rolling under Specific Thermal Condition of the AA 5052-O Aluminum Alloy]

1. 개요:

- 제목: Numerical Analysis of the Influence of the Rolling Speed on the Cold Rolling under Specific Thermal Condition of the AA 5052-O Aluminum Alloy

- 저자: Sami Ali Nawi, Ahmed Abed Ali Ghaidan Al-Rubaiy, Ayad Naseef Jasim, Hussein Kadhim Sharaf, Muzher Taha Muhammad

- 발행 연도: 2024

- 학술지/학회: Journal of Advanced Research in Fluid Mechanics and Thermal Sciences

- 키워드: Cold rolling; FEM; Ansys; Von mises stress; strain energy

2. 초록:

본 연구에서는 AA 5052 알루미늄 합금 판재의 압연 공정 거동을 수치 데이터를 사용하여 조사하였다. 유한요소법(FEM) 기술을 활용하여 압연 속도가 AA 5052-O 알루미늄 합금의 냉간 압연에 미치는 영향을 예측하였다. 시뮬레이션 절차를 수행하기 위해 정적 구조 해석 도구가 고려되었다. 상황의 기하학적 구조, 총 변형, 폰 미제스 응력 및 수직 응력을 포함한 응력, 그리고 에너지가 모두 현재 수행 중인 시뮬레이션의 조사 대상이 되었다. 축 방향과 반경 방향 모두에서 변형이 수치적 방법을 사용하여 조사되었다. 각각 최대 550mm와 140mm의 결과를 얻는 것이 가능하다. 분당 200회전의 속도에서 에너지는 8킬로줄에 도달했다. 수직 응력과 폰 미제스 응력이 모두 설정되었음이 확립되었다. 총 3.6 MPa와 1.9 MPa는 응력이 생성한 수치적 결과이다.

3. 서론:

지난 몇 년 동안 알루미늄 합금은 낮은 밀도, 높은 강도, 재활용 용이성 및 높은 비열용량으로 인해 매우 바람직한 상품이 되었다. 이러한 매력적인 특성 때문에 자동차 산업뿐만 아니라 항공 우주 및 통신 산업과 같은 다른 공학 분야에서도 이들 재료의 활용이 상당히 증가했다. 반면에, 넓은 알루미늄 합금 판재는 비싸고 관련 가공 공정이 어려우며 적용 범위가 다양하기 때문에 사용이 제한적이다. 넓은 알루미늄 합금 판재를 제작하는 과정에서 냉간 압연 절차는 필수적인 구성 요소이다. 압연 감소율은 압연 공정과 관련된 중요한 요소이며, 후속 어닐링 온도 또한 중요한 요소이다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 합금은 다양한 산업 분야에서 활용도가 높지만, 넓은 판재 형태로 가공하는 데에는 기술적 어려움과 비용 문제가 따른다. 냉간 압연은 이러한 판재를 제조하는 핵심 공정으로, 최종 제품의 기계적 특성에 결정적인 영향을 미친다.

이전 연구 현황:

과거 연구들은 링 롤링 방법, 쌍롤 주조 공정의 결함, 잔류 응력 형성 등 다양한 금속 성형 공정을 분석해왔다. 특히 유한요소법(FEM)은 공정의 비선형성 때문에 분석적 방법론만으로는 정의하기 어려운 공정을 연구하고 개발하는 데 널리 활용되어 왔다. 그러나 쌍롤 박판 주조 공정에서의 응력 및 변형에 대한 수학적 모델링은 문헌에서 직접적인 주목을 덜 받아왔다.

연구의 목적:

본 연구의 목적은 특정 온도 조건 하에서 수행되는 AA 5052-O 알루미늄 합금의 냉간 압연에 대해 압연 속도가 미치는 영향을 수치 해석적으로 분석하는 것이다.

핵심 연구:

본 연구는 유한요소법(FEM) 시뮬레이션을 통해 압연 속도를 50, 100, 150, 200 RPM으로 변경하면서 AA 5052-O 알루미늄 합금 판재의 총 변형(축 및 반경 방향), 폰 미제스 응력, 수직 응력, 변형률 에너지를 분석했다. 이를 통해 압연 속도와 각 결과 변수 간의 정량적 관계를 규명하고자 했다.

5. 연구 방법론

연구 설계:

본 연구는 유한요소법(FEM)을 이용한 수치 시뮬레이션 연구로 설계되었다.

데이터 수집 및 분석 방법:

AutoCAD로 롤러와 판재 모델을 생성하고, Ansys를 사용하여 11,900개의 요소로 구성된 스윕 메쉬를 구축했다. 시뮬레이션은 Ansys의 정적 구조 해석(static structural) 툴을 사용하여 수행되었다. 롤러의 회전 속도를 50, 100, 150, 200 RPM으로 설정하고, 롤러와 판재 사이의 마찰 계수를 0.3으로 지정하는 경계 조건을 적용했다. AA 5052-O의 기계적 및 열적 특성(탄성계수 72.3 GPa, 포아송 비 0.33 등)을 모델에 입력하여 분석을 수행했다.

연구 주제 및 범위:

연구 범위는 AA 5052-O 알루미늄 합금 판재의 냉간 압연 공정에 한정되며, 주요 연구 주제는 압연 속도 변화가 총 변형, 폰 미제스 응력, 수직 응력, 변형률 에너지에 미치는 영향이다.

6. 주요 결과:

주요 결과:

- 압연 속도가 증가함에 따라 축 방향 및 반경 방향 변형이 모두 감소했다. 50 RPM에서 최대 축 방향 변형 550mm, 반경 방향 변형 140mm가 관찰되었다.

- 최대 폰 미제스 응력은 압연 속도가 증가함에 따라 3.6 MPa에서 3.1 MPa로 감소했다.

- 수직 응력 또한 1.9 MPa에서 1.01 MPa로 감소하는 경향을 보였다.

- 변형률 에너지는 압연 속도가 증가함에 따라 50 RPM에서의 3.8 kJ에서 200 RPM에서의 8.1 kJ로 크게 증가했다.

Figure Name List:

- Fig. 1. Meshed model of the roller and plate of AA5052-0

- Fig. 2. Explanation of rotating joints in this mesh

- Fig. 3. Deformation due to angular velocity

- Fig. 4. Graphical effect of the simulated deformation

- Fig. 5. Stress analysis of the AA5052-0

- Fig. 6. Graphical effect of the simulated of stresses

- Fig. 7. Graphical effect of the simulated strain energy

- Fig. 8. Simulation results of strain energy due to various roll speeds

7. 결론:

결론적으로, AA 5052 알루미늄 합금 판재의 압연 공정 거동이 수치 데이터를 이용하여 평가되었다. AA 5052-O 알루미늄 합금의 냉간 압연에 대해 유한요소법(FEM) 접근법을 활용하여 압연 속도가 공정에 미치는 영향을 예측하였다. 시뮬레이션 작업을 수행하기 위해 정적 구조 도구가 고려되었다. 현재 진행 중인 시뮬레이션의 일부로 총 변형, 폰 미제스 응력 및 수직 응력을 포함한 응력, 그리고 에너지가 모두 가능한 조사 주제로 고려되었다. 수치적 방법의 적용을 통해 변형에 대한 조사가 축 방향과 반경 방향 모두에서 수행되었음이 결정되었다. 달성될 수 있는 최대 결과는 각각 550mm와 140mm로, 두 가지 가장 높은 가능한 값이다. 속도가 분당 200회전으로 조정되었을 때, 총 에너지 양은 8킬로줄에 도달했다. 입증된 바와 같이, 수직 응력과 폰 미제스 응력이 모두 존재함이 확립되었다. 응력은 생성된 수치에 따라 각각 총 3.6 MPa와 1.9 MPa의 압력을 초래했다.

8. 참고 문헌:

- [1] Zhao, Xingyu, Tao Jin, Lipeng Ding, Baowei Wan, Xiuchuan Lei, Chengzhi Xu, Cailong Zhang, Zhihong Jia, and Qing Liu. "The effect of combined cold rolling and homogenization on the microstructures and mechanical properties of twin-roll casted 8021 aluminum alloy." Journal of Alloys and Compounds 937 (2023): 168385. https://doi.org/10.1016/j.jallcom.2022.168385

- [2] Tychsen, Jörn, and Joachim Rösler. "Investigation of the Porosity Gradient in Thickness Direction Formed by Cold Rolling in Porous Aluminum." Metals 13, no. 4 (2023): 681. https://doi.org/10.3390/met13040681

- [3] Wang, Xiuliang, Weidong Zhang, and Yibo Ai. "Influence of edge thermal spraying on the temperature field and thermal crown of work roll during cold rolling of aluminum alloy strip." The International Journal of Advanced Manufacturing Technology 127, no. 9 (2023): 4331-4338. https://doi.org/10.1007/s00170-023-11830-2

- [4] Sharaf, Hussein Kadhim, M. R. Ishak, S. M. Sapuan, and N. Yidris. "Conceptual design of the cross-arm for the application in the transmission towers by using TRIZ-morphological chart-ANP methods." Journal of Materials Research and Technology 9, no. 4 (2020): 9182-9188. https://doi.org/10.1016/j.jmrt.2020.05.129

- [5] Sharaf, Hussein Kadhim, M. R. Ishak, S. M. Sapuan, N. Yidris, and Arash Fattahi. "Experimental and numerical investigation of the mechanical behavior of full-scale wooden cross arm in the transmission towers in terms of load-deflection test." Journal of Materials Research and Technology 9, no. 4 (2020): 7937-7946. https://doi.org/10.1016/j.jmrt.2020.04.069

- [List continues as in the original paper...]

전문가 Q&A: 주요 질문과 답변

Q1: 시뮬레이션에서 동적 해석이 아닌 정적 구조 해석(static structure tool)을 사용한 이유는 무엇인가요?

A1: 논문에서는 정적 구조 해석 도구가 고려되었다고 명시하고 있습니다. 이는 압연 과정이 상대적으로 느린 속도로 진행되어 관성 효과가 미미하다고 가정했거나, 특정 순간의 응력 및 변형 분포를 분석하는 데 초점을 맞추었기 때문일 수 있습니다. 정적 해석은 계산 비용이 적게 들면서도 본 연구의 목적인 압연 속도에 따른 주요 변수들의 변화 경향을 파악하는 데 충분하다고 판단한 것으로 보입니다.

Q2: 롤러와 판재 사이의 마찰 계수 0.3은 어떻게 결정되었나요? A2: 논문에서는 마찰 계수 0.3이 "시간이 지남에 따라 결정되었다(determined throughout time)"고 언급하고 있습니다. 이는 일반적으로 해당 공정 조건(재료, 윤활 상태 등)에 대한 경험적 데이터나 이전 연구 결과를 바탕으로 설정된 값임을 시사합니다. 마찰은 압연 공정에서 재료의 유동과 응력 분포에 큰 영향을 미치므로, 현실적인 값을 사용하는 것이 시뮬레이션의 정확도에 매우 중요합니다.

Q3: 압연 속도가 증가할 때 변형은 감소하는데, 변형률 에너지는 왜 증가하는 건가요? A3: 이는 흥미로운 결과입니다. 변형률 에너지는 재료를 변형시키는 데 필요한 일의 양을 나타냅니다. 속도가 증가하면 단위 시간당 더 많은 재료가 가공되고, 재료의 변형 저항(변형률 속도 경화 효과 등)이 증가할 수 있습니다. 따라서 총 변형량은 줄어들더라도, 더 빠른 속도로 재료를 변형시키기 위해 시스템 전체적으로 더 많은 에너지가 투입되어야 하므로 총 변형률 에너지는 증가하는 것으로 해석할 수 있습니다.

Q4: 시뮬레이션에서 사용된 메쉬(mesh)의 특징과 그것이 결과의 신뢰도에 미치는 영향은 무엇인가요? A4: 논문에 따르면, 롤러와 판재의 접촉부에서 발생하는 큰 변형을 정확하게 모사하기 위해 스윕 메쉬(swept mesh)가 사용되었으며, 총 11,900개의 요소로 구성되었습니다. 적절한 메쉬 설계는 시뮬레이션 결과의 수렴과 정확도를 보장하는 데 필수적입니다. 특히 응력 집중이 예상되는 접촉 영역에 조밀하고 고품질의 메쉬를 사용하는 것은 결과의 신뢰도를 높이는 핵심 요소입니다.

Q5: 이 연구 결과가 실제 산업 현장에서 어떻게 활용될 수 있을까요? A5: 이 연구 결과는 실제 냉간 압연 공정 최적화에 직접적으로 활용될 수 있습니다. 예를 들어, 생산성을 높이기 위해 압연 속도를 올리고자 할 때, 시뮬레이션 결과를 통해 예상되는 응력 증가나 변형량 감소를 미리 예측할 수 있습니다. 이를 바탕으로 목표 품질(예: 특정 수준 이하의 잔류 응력, 요구되는 형상 정밀도)을 만족시키면서 생산성을 극대화할 수 있는 최적의 압연 속도를 결정하는 데 중요한 근거 자료로 사용할 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 AA 5052-O 알루미늄 합금 냉간 압연 공정에서 압연 속도가 최종 제품의 품질에 미치는 복합적인 영향을 명확히 보여주었습니다. 유한요소 시뮬레이션을 통해 압연 속도를 높이면 생산성은 향상되지만, 변형량 감소와 변형률 에너지 증가라는 상충된 결과가 나타남을 확인했습니다. 이러한 정량적 데이터는 공정 엔지니어와 R&D 전문가가 생산성과 품질 사이의 균형을 맞추는 최적의 공정 조건을 찾는 데 결정적인 도움을 줄 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "Sami Ali Nawi" 외 저자의 논문 "Numerical Analysis of the Influence of the Rolling Speed on the Cold Rolling under Specific Thermal Condition of the AA 5052-O Aluminum Alloy"를 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.37934/arfmts.122.1.6979

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.