본 소개 자료는 "독일 항공우주센터(DLR) (국제 마그네슘 협회(IMA) 의뢰)"에서 발행한 "차량 구조 내 마그네슘 부품의 전과정 평가 (Life Cycle Assessment of Magnesium Components in Vehicle Construction)" 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 차량 구조 내 마그네슘 부품의 전과정 평가 (Life Cycle Assessment of Magnesium Components in Vehicle Construction)

- 저자: Simone Ehrenberger

- 발행 연도: 2013년

- 발행 학술지/학회: 독일 항공우주센터(DLR), 차량 개념 연구소 (국제 마그네슘 협회(IMA) 보고서)

- 키워드: 마그네슘, 전과정 평가(LCA), 차량 구조, 수송 응용, 경량 설계, 피전 공정, 전해 공정, 다이캐스팅, 샌드캐스팅, 수명 종료, 재활용, 알루미늄 비교, 온실가스 배출.

2. 초록:

마그네슘은 다양한 응용 분야에서 경량 소재로서 상당한 잠재력을 가지고 있으며, 수송 분야에서 가치 있는 이점을 제공합니다. 경량 설계는 도로 차량, 기차 또는 항공기의 효율성을 높이고 배출가스를 줄이기 위한 핵심 솔루션 중 하나입니다. 단일 수명 단계 간의 상충 관계를 방지하고 경량 설계의 생태학적 이점을 평가하기 위해서는 전체 수명 주기에 걸쳐 잠재적인 장단점을 고려해야 합니다. 국제 마그네슘 협회(IMA)가 시작한 본 연구는 두 가지 대표적인 수송 응용 분야(차량 및 항공기 부품)에 대한 마그네슘 부품의 전체 수명 주기를 분석하고 알루미늄과 비교합니다. 여기에는 1차 마그네슘 생산, 합금, 부품 생산, 사용 단계 및 마그네슘 부품의 수명 종료가 포함됩니다. 본 연구는 마그네슘 사용과 관련된 에너지 및 배출에 관한 최신 정보를 제공하는 것을 목표로 합니다. 따라서 생산자, 제조업체 및 최종 사용자가 신뢰할 수 있는 데이터로 마그네슘 공정을 설계하고 결정하는 데 가치 있는 정보를 제공하고자 합니다. 본 연구는 전과정 평가에 대한 ISO 14040 및 14044 표준을 따르며, 외부 전문가의 비판적 검토를 포함합니다.

3. 서론:

자원 부족, 기후 변화, 이동성 수요 증가와 같은 주요 글로벌 트렌드로 인해 고효율 기술 솔루션의 필요성이 더욱 커지고 있습니다. CO2 및 연료 소비 규격은 엄격하며 상당한 개선이 필요합니다. 경량 설계는 수송 응용 분야에서 에너지 소비를 줄이기 위한 핵심 조치 중 하나입니다. 마그네슘은 생산, 제조, 사용 단계 및 수명 종료에서의 특성으로 인해 상당한 잠재력을 가지고 있습니다. 마그네슘은 수십 년 동안 차량에 사용되어 왔지만, 수송 분야에서 광범위한 적용을 위한 잠재력을 향상시키기 위해서는 추가적인 개발이 필요합니다. 마그네슘 생산으로 인한 에너지 소비 및 배출은 종종 강철 및 알루미늄보다 높습니다. 그러나 마그네슘은 상당한 중량 절감 효과(강철 대비 약 55%, 알루미늄 대비 약 25%)를 제공하여 사용 단계에서 연료 및 배출 절감으로 이어집니다. 국제 마그네슘 협회(IMA)가 시작한 본 연구는 마그네슘의 수명 주기를 평가하여 환경적 이점을 입증하고 알루미늄과 같은 경쟁 소재와 비교합니다. 차량 및 항공기 부품을 고려하여 원료 채취부터 폐기까지(cradle-to-grave) 접근 방식을 사용하여 에너지 소비 및 배출에 대한 실제 데이터와 계산 결과를 제공합니다.

4. 연구 요약:

연구 주제의 배경:

수송 부문은 배출가스를 줄이고 에너지 효율을 개선해야 하는 압력에 직면해 있습니다. 경량 설계는 이러한 목표를 달성하기 위한 주요 전략입니다. 가장 가벼운 구조용 금속인 마그네슘은 차량 및 항공기의 중량을 줄여 사용 단계에서 연료 소비 및 배출을 낮출 수 있는 상당한 잠재력을 제공합니다. 그러나 마그네슘 생산 및 가공의 환경적 영향은 전체 수명 주기에 걸쳐 신중하게 평가되어야 합니다.

이전 연구 현황:

이전 평가에 따르면 1차 마그네슘 생산, 특히 피전 공정은 에너지 소비와 온실가스 배출량이 많아 종종 알루미늄의 배출량을 초과했습니다. 그러나 생산 공정의 기술 발전과 기체 연료 및 폐열 회수 사용으로의 전환으로 인해 최근 몇 년 동안 상당한 개선이 이루어졌습니다. 본 연구는 이러한 변화를 반영한 업데이트된 데이터를 제공합니다.

연구 목적:

본 연구의 목적은 다음과 같습니다:

- 자동차 및 항공기 응용 분야에서 마그네슘 부품의 전체 수명 주기를 평가합니다.

- 마그네슘의 생산, 사용 및 수명 종료에 대한 에너지 소비 및 배출에 관한 최신의 신뢰할 수 있는 데이터를 제공합니다.

- 마그네슘 부품의 환경 성능을 동등한 알루미늄 부품과 비교합니다.

- 생산자, 제조업체 및 최종 사용자에게 마그네슘 사용에 관한 설계 및 의사 결정 과정을 지원하기 위한 가치 있는 정보를 제공합니다.

- 마그네슘 경량화와 관련된 생태학적 이점과 잠재적인 상충 관계를 식별합니다.

핵심 연구 내용:

본 연구는 네 가지 주요 부분으로 나뉩니다:

- 마그네슘 생산: 최근 기술 개발을 포함하여 피전 공정(주로 중국) 및 전해 공정을 통한 1차 마그네슘 생산 분석.

- 부품 생산: 두 가지 대표적인 부품 제조 공정 평가: 승용차용 다이캐스트 마그네슘 스티어링 휠 프레임 및 항공기용 샌드캐스트 마그네슘 도어 부품.

- 사용 단계: 마그네슘 부품으로 인한 중량 감소로 인한 차량 및 항공기의 운행 수명 동안의 연료 및 배출 절감 평가.

- 수명 종료: 현재 관행 및 대체 재활용 경로를 포함한 마그네슘 부품의 재활용 및 폐기 분석.

연구 전반에 걸쳐 마그네슘 부품은 기능적으로 동등한 알루미늄 부품과 비교됩니다. 평가는 ISO 14040/14044 표준을 따릅니다.

5. 연구 방법론

연구 설계:

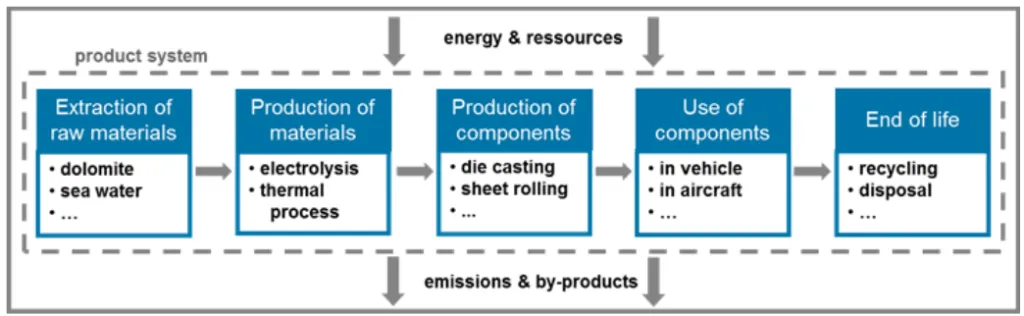

본 연구는 ISO 14040 및 14044 표준을 준수하는 전과정 평가(LCA) 방법론을 사용합니다. 분석은 1차 마그네슘 생산, 마그네슘 특정 설계 및 부품 제조, 수송 응용 분야에서의 마그네슘 전과정 성능, 수명 종료 및 재활용의 네 가지 모듈로 구성됩니다.

- 마그네슘 생산(피전 공정, 전해 공정) 분석은 원료 채취부터 출하까지(cradle-to-gate) 평가입니다.

- 합금 및 부품 생산(다이캐스팅, 샌드캐스팅) 및 수명 종료 단계는 공정간(gate-to-gate) 분석됩니다.

- 스티어링 휠의 전체 수명 주기는 원료 채취부터 폐기까지(cradle-to-grave) 평가됩니다.

- 항공기 부품의 경우 생산 및 사용 단계 손익분기점에 초점을 맞춥니다.

동등한 알루미늄 부품과 비교합니다.

데이터 수집 및 분석 방법:

- 데이터 출처: 핵심 공정에 대해서는 마그네슘 생산자, 부품 제조업체 및 산업 전문가(예: 국제 마그네슘 협회 회원, 중국 마그네슘 협회)로부터의 1차 데이터를 사용했습니다. 업스트림 공정 및 데이터 공백은 문헌 및 ecoinvent 데이터베이스 2.2를 사용하여 보충했습니다.

- 영향 평가: 영향 평가에는 CML 2001 방법이 사용되었습니다. 본 연구는 주로 IPCC 특성화 계수를 기반으로 100년 기간 동안 kg CO2 등가물(CO2eq)로 표현되는 지구 온난화 잠재력(GWP)에 중점을 둡니다. 평가된 다른 범주에는 산성화 잠재력(AP, kg SO2eq), 부영양화 잠재력(EP, kg PO4eq) 및 비생물 자원 고갈 잠재력(ADP, kg Sbeq)이 포함됩니다.

- 소프트웨어: 피전 공정의 물질 및 에너지 흐름 모델링에는 Umberto가 사용되었습니다.

연구 주제 및 범위:

- 1차 마그네슘 생산: 피전 공정(2011년 중국 생산 대표) 및 전해 공정(이스라엘 현장 특정, 카널라이트 기반) 평가.

- 마그네슘 부품 제조:

- 다이캐스팅: 마그네슘 스티어링 휠 프레임 (AM50 합금).

- 샌드캐스팅: 마그네슘 항공기 도어 부품 (기어박스 및 씰 클로저, AZ91E 합금).

- 합금: AM50 및 AZ91E 합금 생산.

- 수명 종료: 수명 종료 차량(ELV) 처리, 알루미늄 사이클 내 마그네슘 재활용(표준 시나리오) 및 1차 마그네슘 회수(대안 시나리오).

- 사용 단계: 승용차(200,000km 주행 거리) 및 A320 항공기(비행 거리 4,100km)의 연료 절감 및 배출 감소량 계산.

- 시스템 경계: ecoinvent의 업스트림 공정을 제외하고 1차 마그네슘 생산, 가공 및 재활용에 대한 대기 배출로 제한됩니다.

6. 주요 결과:

주요 결과:

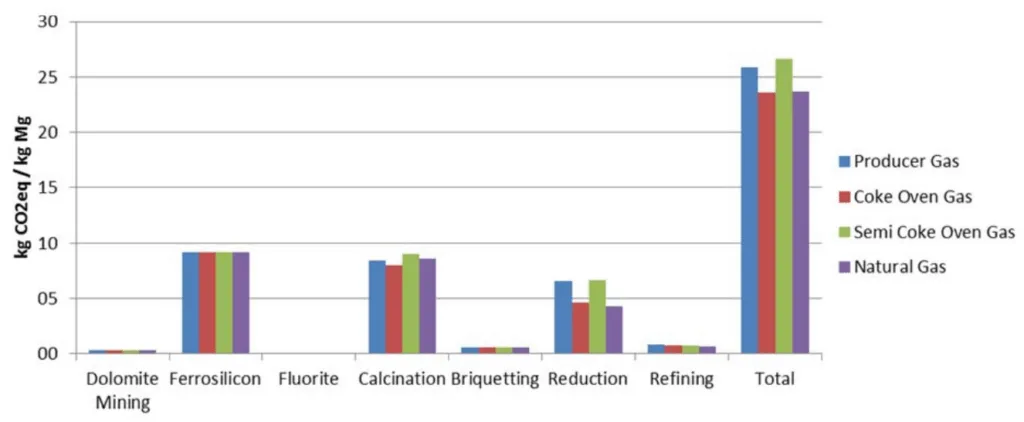

- 1차 마그네슘 생산 (2011년 데이터):

- 피전 공정 (중국, 가중 평균): 25.8 kg CO2eq / kg Mg. 폐 코크스 오븐/세미 코크스 오븐 가스 사용을 크레딧으로 인정하면 19.9 kg CO2eq / kg Mg로 감소. FeSi 생산이 영향의 주요 요인임.

- 전해 공정 (이스라엘, 천연가스 기반): 17.8 kg CO2eq / kg Mg. 부산물(Cl2, KCl)을 크레딧으로 인정하면 14.0 kg CO2eq / kg Mg로 감소. 전력 소비가 주요 요인임.

- 마그네슘 부품 제조:

- 다이캐스팅 (스티어링 휠): 마그네슘 스티어링 휠은 공정간(gate-to-gate) 분석에서 알루미늄 부품에 비해 일반적으로 환경 영향(예: GWP)이 낮으며, 이는 주로 처리되는 재료가 적기 때문임. 그러나 커버 가스로 SO2를 사용하면 산성화 잠재력이 비교적 높아짐.

- 샌드캐스팅 (항공기 부품): 마그네슘 부품 생산은 기후 변화 및 자원 고갈 측면에서 알루미늄 부품보다 영향이 낮음. 샌드 몰드 생산 및 주조 공정 자체(플럭스, 에너지)가 영향의 중요한 기여 요인임.

- 수명 종료 및 재활용:

- 마그네슘 수명 종료의 표준 시나리오는 알루미늄 사이클 내에서의 재활용임.

- ELV 처리의 에너지 소비는 알루미늄 합금 가공보다 훨씬 낮음. GWP의 경우, 차량 처리는 재활용을 위해 처리되는 3.8 kg CO2eq / kg 재료의 전체 배출량 중 약 4%를 기여함.

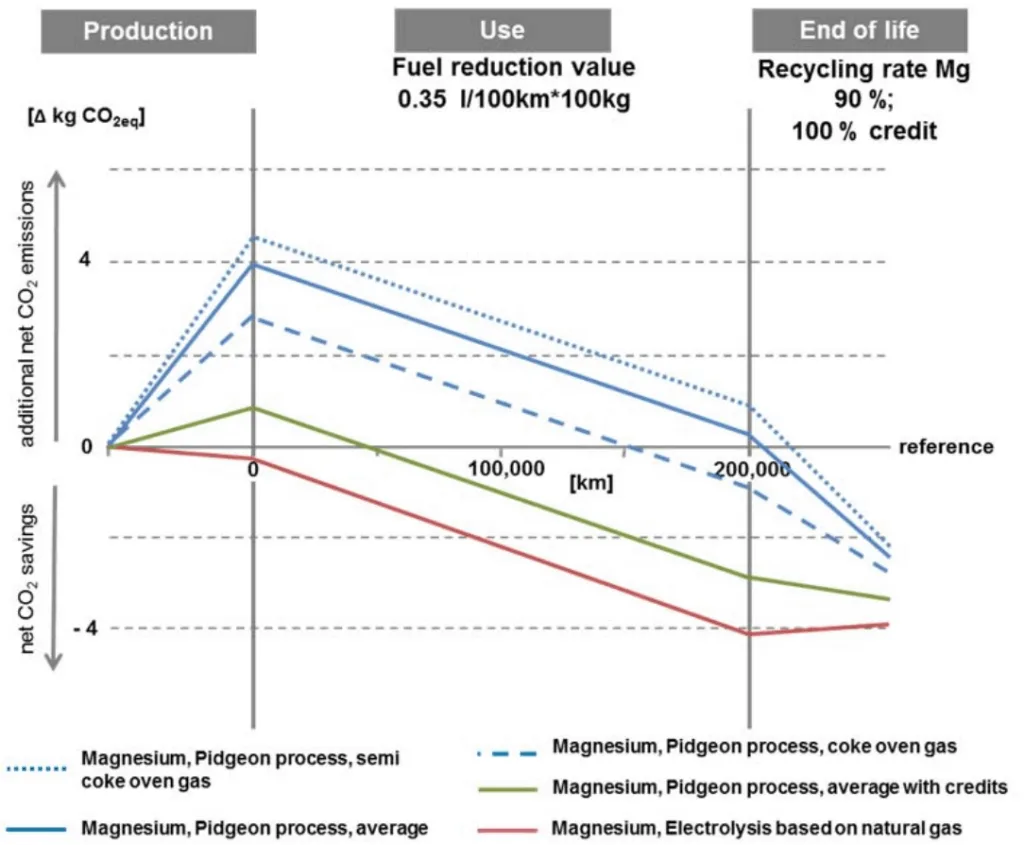

- 마그네슘 대 알루미늄 부품 비교 (전과정 관점):

- 스티어링 휠 (승용차, 200,000 km): 마그네슘 부품은 알루미늄에 비해 순 CO2eq 배출량 이점을 달성할 수 있음.

- 피전 공정 생산 Mg(코크스 오븐 가스)의 손익분기점은 약 150,000 km임.

- 피전 공정에 폐가스 사용을 크레딧으로 인정하면 손익분기점은 46,000 km임.

- 전해 공정으로 생산된 Mg는 이미 알루미늄 기준보다 생산 배출량이 낮음.

- 항공기 부품 (A320): 항공 분야의 높은 연료 절감 잠재력으로 인해 마그네슘 부품의 높은 생산 배출량 상각이 신속하게 이루어짐.

- 대부분의 마그네슘 시나리오에서 늦어도 9번째 비행 중에 손익분기점에 도달함.

- 부산물 크레딧이 있는 전해 공정으로 Mg를 생산하면 부품 생산 배출량이 이미 알루미늄 기준보다 적음.

- 분석된 부품의 경우 항공기 운행 중 배출 절감량은 연간 약 8톤 CO2eq임.

- 스티어링 휠 (승용차, 200,000 km): 마그네슘 부품은 알루미늄에 비해 순 CO2eq 배출량 이점을 달성할 수 있음.

그림 목록:

- Figure 5: Greenhouse gas emissions of Pidgeon process

- Figure 6: Overview of magnesium life cycle for transport applications

- Figure 33: Overall balance for magnesium steering wheel compared to aluminium steering wheel based on a mileage of 200,000 km

- Figure 40: Savings of greenhouse gas emissions during use stage for different magnesium scenarios (for steering wheel)

- Figure 44: Number of flights for emission amortization for difference magnesium scenarios (for aircraft parts)

7. 결론:

본 연구는 수송 응용 분야에서 마그네슘의 환경 성능이 크게 향상되었으며, 특히 전체 수명 주기를 고려할 때 알루미늄에 비해 이점을 제공한다고 결론 내립니다.

- 마그네슘 생산: 피전 공정은 전해 공정보다 CO2 배출량이 높지만, 기술 개선으로 최근 몇 년 동안 피전 공정 배출량이 크게 감소했습니다. 폐가스 활용을 크레딧으로 인정하면 성능이 더욱 향상됩니다. 전해 Mg는 특히 재생 에너지 사용 시 고유한 CO2 이점이 있습니다.

- 부품 제조: 마그네슘 부품은 일반적으로 재료 가공이 덜 필요하므로 공정간(gate-to-gate) 비교에서 이점이 있습니다. 커버 가스 유형 및 생산 스크랩 비율이 주요 영향 요인입니다.

- 재활용: 재활용 공정 자체는 전체 수명 주기 배출량에 크게 기여하지 않지만, 마그네슘 재사용(예: 1차 재료 대체)을 크레딧으로 인정하면 LCA에 주요 긍정적 영향을 미칩니다.

- 승용차 부품 (스티어링 휠): CO2eq 배출량의 손익분기점은 1차 마그네슘 공급원 및 수명 종료 가정에 민감합니다. 전해 공정으로 생산된 마그네슘은 생산 단계부터 유리할 수 있습니다. 피전 공정으로 생산된 마그네슘의 경우 일반적으로 차량 수명 내에 손익분기점에 도달합니다.

- 항공기 부품: 항공기 부품의 마그네슘은 높은 연료 절감 잠재력으로 인해 초기 높은 생산 배출량의 신속한 상각으로 이어져 상당한 CO2 배출 이점을 보여줍니다.

- 일반: 기존 마그네슘 생산 기술로도 부품이 마그네슘 특성에 맞게 특별히 설계된다면 알루미늄보다 이점을 얻을 수 있습니다. 1차 금속 공급원, 가공 효율성 및 수명 종료 관리가 이러한 이점을 극대화하는 데 중요합니다.

8. 참고문헌:

- Aghion, E. and S. C. Bartos (2008). Comparative Review of Primary Magnesium Production Technologies as Related to Global Climate Change. 65th Annual World Magnesium Conference. Warsaw, International Magnesium Association.

- Albright, D. L. and J. O. Haagensen (1997). Life cycle inventory of magnesium. IMA 54: Magnesium Trends, Toronto, Canada, International Magnesium Association.

- Ehrenberger, S. and H. Friedrich (2013). "Life-Cycle Assessment of the Recycling of Magnesium Vehicle Components." JOM 65(10): 1303-1309.

- Gao, F., Z. Nie, Z. Wang, X. Gong and T. Zuo (2009). "Life cycle assessment of primary magnesium production using the Pidgeon process in China." The International Journal of Life Cycle Assessment 14(5): 480-489.

- ISO 14040 (2006). Environmental management – Life cycle assessment – Principles and framework.

- ISO 14044 (2006). Environmental management – Life cycle assessment – Requirements and guidelines.

- Ramakrishnan, S. and P. Koltun (2004). "Global warming impact of the magnesium produced in China using the Pidgeon process." Resources, Conservation and Recycling 42(1): 49-64.

(참고: 전체 참고문헌 목록은 원본 논문 101-103페이지에서 확인할 수 있습니다.)

9. 저작권:

- 본 자료는 "Simone Ehrenberger"의 논문입니다. "차량 구조 내 마그네슘 부품의 전과정 평가 (Life Cycle Assessment of Magnesium Components in Vehicle Construction)"을 기반으로 합니다.

- 논문 출처: IMA LCA 연구 보고서 (DLR). (제공된 문서에는 DOI 정보 없음).

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.