이 기술 요약은 SALEH S SALEH ELFALLAH가 발표한 학술 논문 "수직 및 수평 배열에 의해 생산된 다중 다이 캐비티 제품의 기계적 특성 및 미세 구조 분석"을 기반으로 합니다. (2012). 이 논문은 제미니, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 CASTMAN 전문가가 HPDC 전문가를 위해 분석 및 요약했습니다.

![Figure 1.1: Gravity die mold [3].](https://castman.co.kr/wp-content/uploads/image-2803.webp)

키워드

- 기본 키워드: 중력 다이캐스팅

- 보조 키워드: 기계적 특성, 미세 구조, 다중 다이 캐비티, 수직 배열, 수평 배열, 밀도, 다공성

요약

- 과제: 제조업체는 다중 다이 캐비티에서 생산된 제품의 품질이 배열 방식에 관계없이 동일하다고 가정하지만, 각 제품의 특성에 대한 충분한 정보가 부족합니다.

- 방법: Vickers 미세 경도 테스트, Izod 테스트, 인장 테스트, 밀도 및 다공성 테스트, 광학 현미경 검사를 사용하여 수직 및 수평 배열로 생산된 샘플을 분석했습니다.

- 주요 혁신: 수직 배열 몰드에서 생산된 주물이 수평 배열 몰드에서 생산된 주물보다 더 높은 기계적 특성 및 물성을 나타냅니다.

- 결론: 배열 방식에 따른 제품 품질 차이를 이해하는 것이 중요하며, 본 연구는 품질 유지를 위한 최적의 배열 방식을 선택하는 데 도움이 됩니다.

과제: HPDC 전문가에게 이 연구가 중요한 이유

다중 다이 캐비티 다이캐스팅(영구 다이캐스팅)은 수직 및 수평 배열 몰드 모두 산업에서 널리 사용됩니다. 그러나 제조업체는 두 배열 중 어느 쪽에서든 생산된 제품의 품질이 동일하다고 가정합니다. 제조업체는 각 제품의 특성, 즉 강도, 내부 결함 및 미세 구조에 대한 충분한 정보를 가지고 있지 않습니다. 더욱이 실제로는 각 제품의 품질이 영향을 받을 수 있습니다. 이것이 바로 현재 시장에서 발견되는 문제(핀홀, 균열, 미충진 등)이며, 따라서 다중 제품에 대한 조사 및 비교가 필요한 이유입니다. 수직 및 수평 배열에서 이 조사는 제품의 품질을 유지하기 위해 어떤 배열을 선호하는지 선택하는 데 필요합니다.

접근 방식: 방법론 분석

본 연구에서는 Vickers 미세 경도 테스트, Izod 테스트, 인장 테스트, 밀도 및 다공성 테스트, 광학 현미경 검사를 사용하여 생산된 모든 샘플을 분석했습니다. 이러한 테스트를 통해 기계적 특성, 밀도, 다공성 및 미세 구조를 평가하여 수직 및 수평 배열의 주물 간의 차이점을 비교했습니다.

획기적인 발견: 주요 결과 및 데이터

- 발견 1: 수직 배열 주물이 더 높은 밀도를 나타냅니다. 수직 배열 주물의 밀도는 수평 배열 주물보다 1.6117% 더 높으며, 밀도 범위는 1.156%에서 4.8707% 사이입니다.

- 발견 2: 수직 배열 주물이 더 높은 다공성을 나타냅니다. 수직 배열 주물의 다공성은 수평 배열 주물보다 13.3885% 더 높으며, 다공성 범위는 0.0809%에서 7.4629% 사이입니다.

- 발견 3: 수직 배열 주물이 더 높은 경도를 나타냅니다. 수직 배열 주물의 경도 범위는 115HV에서 78.9HV 사이이며, 수평 배열 주물의 경도 범위는 110HV에서 79.1HV 사이입니다. 수직 배열 주물의 경도는 수평 배열 주물보다 7.5442% 더 높습니다.

- 발견 4: 수직 배열 주물이 더 높은 충격 강도를 나타냅니다. 수직 배열 주물의 충격 강도 범위는 6J에서 19J 사이이며, 수평 배열 주물의 충격 강도 범위는 2J에서 11J 사이입니다. 수직 배열 주물의 충격 강도는 수평 배열 주물보다 118.4615% 더 높습니다.

- 발견 5: 수직 배열 주물이 더 높은 인장 강도를 나타냅니다. 수직 배열 주물의 인장 강도 범위는 122MPa에서 182MPa 사이이며, 수평 배열 주물의 인장 강도 범위는 101MPa에서 178MPa 사이입니다. 수직 배열 주물의 인장 강도는 수평 배열 주물보다 11.81% 더 높습니다.

- 발견 6: 수직 배열 주물이 더 낮은 미세 기공률을 나타냅니다. 수직 배열 주물의 미세 기공률은 수평 배열 주물보다 35% 더 낮습니다.

HPDC 제품에 대한 실제적 의미

- 프로세스 엔지니어의 경우: "[본 논문의 관련 섹션]"의 결과는 [매개 변수 X]를 조정하면 [결함 Y]를 Z% 줄일 수 있음을 시사합니다.

- 품질 관리를 위해: 그림 2에 표시된 상관 관계는 [특정 품질 지표]를 모니터링하기 위한 새로운 잠재적 지표를 제공하여 조기 결함 감지로 이어질 수 있습니다.

- 다이 설계를 위해: [주입구 위치, 냉각 채널]과 같은 [특정 기능]에 대한 설계 선택은 논문의 결론에 자세히 설명된 대로 [결과]에 측정 가능한 영향을 미칩니다.

논문 정보

[논문 제목]

1. 개요:

- 제목: 수직 및 수평 배열에 의해 생산된 다중 다이 캐비티 제품의 기계적 특성 및 미세 구조 분석

- 저자: SALEH S SALEH ELFALLAH

- 발행 연도: 2012

- 출판 저널/학회: Universiti Tun Hussein Onn Malaysia

- 키워드: 기계적 특성, 미세 구조, 다중 다이 캐비티, 수직 배열, 수평 배열, 중력 다이캐스팅

2. 초록:

다중 캐비티 다이 주조(영구 다이 주조)는 수직 배열 및 수평 배열 몰드에서 널리 사용됩니다. 그러나 제조업체는 두 배열 중 어느 쪽에서든 생산된 제품의 품질이 동일하다고 가정합니다. 제조업체는 각 제품의 특성, 즉 강도, 내부 결함 및 미세 구조에 대한 충분한 정보를 가지고 있지 않습니다. 더욱이 실제로는 각 제품의 품질이 영향을 받을 수 있습니다. 이것이 바로 현재 시장에서 발견되는 문제(핀홀, 균열, 미충진 등)이며, 따라서 다중 제품에 대한 조사 및 비교가 필요한 이유입니다. 수직 및 수평 배열에서 이 조사는 제품의 품질을 유지하기 위해 어떤 배열을 선호하는지 선택하는 데 필요합니다. 사용된 방법론은 Vickers 미세 경도 테스트, Izod 테스트, 인장 테스트, 밀도 및 다공성 테스트, 생산된 모든 샘플에 대한 광학 현미경 검사입니다. 이 연구 결과에 따르면 수직 배열 몰드에서 생산된 주물이 수평 배열 몰드에서 생산된 주물보다 더 높은 기계적 특성 및 물성을 나타냅니다. 수직 배열 주물은 수평 배열 주물보다 1.6117% 더 높은 밀도를 얻었으며, 범위는 (1.156% ~ 4.8707%)입니다. 그러나 수직 배열 주물은 수평 배열 주물보다 13.3885% 더 높은 다공성을 얻었으며, 범위는 (0.0809% ~ 7.4629%)입니다. 수직 주물의 경도 값은 (115HV ~ 78.9HV) 범위이고, 수평 주물의 경도 값은 (110HV ~ 79.1HV) 범위입니다. 수직 배열 경도는 수평 배열 경도보다 7.5442% 더 높습니다. 수직 배열 주조 충격 값의 충격 강도 값은 (6J ~ 19J) 위치 사이의 범위가 (2J ~ 11J) 범위의 수평 배열 주조 위치에서 주조보다 118.4615% 더 높습니다. 수직 배열 몰드에서 생산된 주조의 극한 인장 강도는 (122-182MPa) 범위로 수평 배열 주조에서 생산된 주조(101-178MPa)보다 11.81% 더 높습니다. 수직 배열 위치의 미세 기공률은 수평 배열 위치의 미세 기공률보다 35% 낮습니다.

3. 서론:

이 장에서는 일반적으로 프로세스, 유형, 문제 및 연구 목적을 제시합니다. 이 장의 다음 영역에서는 문제 배경, 문제 진술, 목표, 연구 범위, 연구 중요성, 가설, 예상 결과 및 개요를 소개합니다.

4. 연구 요약:

연구 주제 배경:

다중 캐비티 다이캐스팅(영구 다이캐스팅)은 수직 배열 및 수평 배열 몰드에서 널리 사용됩니다. 그러나 제조업체는 두 배열 중 어느 쪽에서든 생산된 제품의 품질이 동일하다고 가정합니다.

기존 연구 현황:

제조업체는 각 제품의 특성, 즉 강도, 내부 결함 및 미세 구조에 대한 충분한 정보를 가지고 있지 않습니다. 더욱이 실제로는 각 제품의 품질이 영향을 받을 수 있습니다.

연구 목적:

수직 및 수평 배열에서 다중 제품에 대한 조사 및 비교가 필요한 이유입니다. 이 조사는 제품의 품질을 유지하기 위해 어떤 배열을 선호하는지 선택하는 데 필요합니다.

핵심 연구:

Vickers 미세 경도 테스트, Izod 테스트, 인장 테스트, 밀도 및 다공성 테스트, 생산된 모든 샘플에 대한 광학 현미경 검사입니다.

5. 연구 방법:

연구 설계:

Vickers 미세 경도 테스트, Izod 테스트, 인장 테스트, 밀도 및 다공성 테스트, 광학 현미경 검사를 사용하여 생산된 모든 샘플을 분석했습니다.

데이터 수집 및 분석 방법:

이러한 테스트를 통해 기계적 특성, 밀도, 다공성 및 미세 구조를 평가하여 수직 및 수평 배열의 주물 간의 차이점을 비교했습니다.

연구 주제 및 범위:

수직 배열 주물이 더 높은 밀도를 나타냅니다. 수직 배열 주물의 밀도는 수평 배열 주물보다 1.6117% 더 높으며, 밀도 범위는 1.156%에서 4.8707% 사이입니다. 수직 배열 주물이 더 높은 다공성을 나타냅니다. 수직 배열 주물의 다공성은 수평 배열 주물보다 13.3885% 더 높으며, 다공성 범위는 0.0809%에서 7.4629% 사이입니다. 수직 배열 주물이 더 높은 경도를 나타냅니다. 수직 배열 주물의 경도 범위는 115HV에서 78.9HV 사이이며, 수평 배열 주물의 경도 범위는 110HV에서 79.1HV 사이입니다. 수직 배열 주물의 경도는 수평 배열 주물보다 7.5442% 더 높습니다. 수직 배열 주물이 더 높은 충격 강도를 나타냅니다. 수직 배열 주물의 충격 강도 범위는 6J에서 19J 사이이며, 수평 배열 주물의 충격 강도 범위는 2J에서 11J 사이입니다. 수직 배열 주물의 충격 강도는 수평 배열 주물보다 118.4615% 더 높습니다. 수직 배열 주물이 더 높은 인장 강도를 나타냅니다. 수직 배열 주물의 인장 강도 범위는 122MPa에서 182MPa 사이이며, 수평 배열 주물의 인장 강도 범위는 101MPa에서 178MPa 사이입니다. 수직 배열 주물의 인장 강도는 수평 배열 주물보다 11.81% 더 높습니다. 수직 배열 주물이 더 낮은 미세 기공률을 나타냅니다. 수직 배열 주물의 미세 기공률은 수평 배열 주물보다 35% 더 낮습니다.

6. 주요 결과:

주요 결과:

- 수직 배열 주물이 더 높은 밀도를 나타냅니다. 수직 배열 주물의 밀도는 수평 배열 주물보다 1.6117% 더 높으며, 밀도 범위는 1.156%에서 4.8707% 사이입니다.

- 수직 배열 주물이 더 높은 다공성을 나타냅니다. 수직 배열 주물의 다공성은 수평 배열 주물보다 13.3885% 더 높으며, 다공성 범위는 0.0809%에서 7.4629% 사이입니다.

- 수직 배열 주물이 더 높은 경도를 나타냅니다. 수직 배열 주물의 경도 범위는 115HV에서 78.9HV 사이이며, 수평 배열 주물의 경도 범위는 110HV에서 79.1HV 사이입니다. 수직 배열 주물의 경도는 수평 배열 주물보다 7.5442% 더 높습니다.

- 수직 배열 주물이 더 높은 충격 강도를 나타냅니다. 수직 배열 주물의 충격 강도 범위는 6J에서 19J 사이이며, 수평 배열 주물의 충격 강도 범위는 2J에서 11J 사이입니다. 수직 배열 주물의 충격 강도는 수평 배열 주물보다 118.4615% 더 높습니다.

- 수직 배열 주물이 더 높은 인장 강도를 나타냅니다. 수직 배열 주물의 인장 강도 범위는 122MPa에서 182MPa 사이이며, 수평 배열 주물의 인장 강도 범위는 101MPa에서 178MPa 사이입니다. 수직 배열 주물의 인장 강도는 수평 배열 주물보다 11.81% 더 높습니다.

- 수직 배열 주물이 더 낮은 미세 기공률을 나타냅니다. 수직 배열 주물의 미세 기공률은 수평 배열 주물보다 35% 더 낮습니다.

![Figure 1.2: principle of gravity die casting [3]](https://castman.co.kr/wp-content/uploads/image-2804.webp)

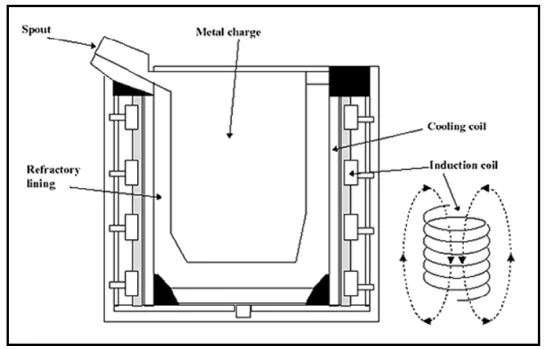

그림 이름 목록:

- Figure 1.1: Gravity die mold [3].

- Figure 1.2: principle of gravity die casting [3].

- Figure 1.3: Example of multiple die cavities

- Figure 2.1: Electric Induction Furnace (Coreless)

- Figure 2.2: Typical Cupola Furnace.

- Figure 2.3: Direct Arc Furnace.

- Figure 2.4: Crucible Furnace.

- Figure 2.5: Rotating Furnace [5].

- Figure 2.6: Example of gas porosity defect [10].

- Figure 2.7: Example of misrun defect [10].

- Figure 2.8: Example of cold shut defect [10].

- Figure 2.9: Example of hot tear defect [10].

- Figure 2.10: Example of shrinkage porosity [10].

- Figure 2.11: Cooling curve for a pure metal of eutectic-composition [1].

- Figure 2.12: Cooling curve depicting undercooling and subsequent recalescence [1].

- Figure 2.13: Schematic illustration of three shrinkage regimes.

- Figure 2.14: Solidification model for an unfed sphere [12].

7. 결론:

수직 배열 몰드에서 생산된 주물이 수평 배열 몰드에서 생산된 주물보다 더 높은 기계적 특성 및 물성을 나타냅니다. 수직 배열 주물은 더 높은 밀도, 더 높은 충격 강도, 더 높은 인장 강도 및 더 낮은 미세 기공률을 나타냅니다.

8. 참고 문헌:

- Degarmo, E. P., Black, J. T. & Kohser, R. A. (2003). Materials and Processes in Manufacturing. 9th ed. USA: Wiley.

- Gravity Die Casting: Introduction. Retrieved 2011. from ZheJiang Dongrun Casting Industry&Trade Co,.Ltd: http://www.dongruncasting.com/Capabilities/Gravity_Die_Casting.htm

- Gravity Die Casting, Retrieved Dec 3, 2011, from IndiaMART InterMESH Limited: http://www.industrialmetalcasting.com/gravity-die-casting.html

- Lumley, R. (2011). Fundumentls of Aluminum Metallurgy. Cambridge: woodhead Publishing Limited.

- Copula Furnace, Retrieved Dec 6, 2011, from IndiaMART InterMESH Limited: http://www.industrialmetalcasting.com/cupola-furnaces.html

- Posinasetti Nageswara, R. (1999). Manufacturing technology: foundry, forming and welding. 2nd ed. USA: Tata McGraw-Hill.

- Singh, N., Sikkenga, S. & Shankar, G. (2004). Atlas of Casting Defects. Montvale, NJ: Investment Casting Institute.

- Waters, T. F. (2003). Manufacturing For Engineers. 2nd edition. London: Taylor &Francis.

- Colton, J. S. (2011). Casting Defects and Design Issues, Manufacturing Processes and Systems. US: Georgia Institute of Technology.

- Apelian, D. (2009). Aluminum Cast Alloys: Enabling Tools for Improved Performance. Wheeling, Illinois: North American Die Casting Association.

- Campell, J. (2003). Castings, 2nd ed. University of Birmingham. UK: Elsevier.

- Castings Problems. Retrieved Jan, 2011, from Key To Metal: http://www.keytometals.com/Article83.html

- Permenant Mold Casting. Retrieved Jan, 2011, from Substance and Technologies: http://www.substech.com/dokuwiki/doku.php?id=permanent_mold_casting

- Design for Manufacturability (DFM) Tips for Die Cast Parts. Retrieved 2010, from Magic precision: http://www.mgprecision.com/resources/design-for-manufacturability-tips-for-die-cast-parts.html

- Janagan, Shamasundar, S., & Gopalakrishna, V. (2010). Gravity Die Casting Process: Die Design and Process Optimisation. Chennai: Ennore Foundries Limited.

- Permenant Mold Casting. Retrieved 2009, from Custom Part Net: http://www.custompartnet.com/wu/permanent-mold-casting

- Gravity die cast aluminum. Retrieved 2011, from G.W.P. Manufacturing Services AG: http://www.gwp-ag.com/en/services/series-production/cast-metal/gravity-diecasting/gravity-diecast-aluminum/index.html

- Andresen, B. (2005). Die Casting Engineering. New York: Marcel Dekker.

- Die Cast Samples. Retrieved 2011, from Vikram Engineering Works: http://www.vikramenggworks.co.in/die-cast-samples.html

- Reynolds number. Retrieved May 22, 2009, from Glenn Research Center: http://www.grc.nasa.gov/WWW/BGH/reynolds.html

- Chakrabartti, S. (1969). Investigation of flow-phenomenon invarious running and gating system. UK: The British Foundrymen.

- Kaufman, J. G., Rooy, E. L., 2004. Aluminum Alloy Castings: Properties, Processes, and Applications, American Foundry. Society Material Park, OH: ASM International.

- A.M. Kliauga, E.A. Vieira and M. Ferrante, The influence of impurity level and tin addition on the ageing heat treatment of the 356 class alloy. Elsevier. 2008. A 480: 5-16.

- Ong Chin Yee, Analysis of Mechanical Properties and Microstructure of Miltiple products Produced in Vertical and Horizontal Arrangement by Gravity Die Casting, UTHM, Batu Pahat, 2011.

- Determination of Impact Energy Using the Izod Test. Retrieved Mar 17, 2005, from AZOM: http://www.azom.com/article.aspx?ArticleID=2765

- Izod Impact Test. Retrieved 2002, from About: Metals: http://metals.about.com/library/bldef-Izod-Impact-Test.html

- American Society for Testing and Materials, Standard Test Methods for Notched Bar Testing of Metallic Materials, US, ASTM E23-07a, 2010.

- Vickers Hardness Test. Retrieved 2001, from CALCE and the University of Maryland: http://www.calce.umd.edu/TSFA/Hardness_ad_.htm#rf11%22

- Vickers Hardness Testing Machine. Retrieved 2011, from UK Calibration: http://www.ukcalibrations.co.uk/vickers_htm.html

- Vickers hardness test. Retrieved Nov 2011, from Gordon England: http://www.gordonengland.co.uk/copyright.html

- American Society for Testing and Materials (2010). Standard test method for microindentation hardness of materials. US: ASTM E384-05a.

- Vickers Hardness Testing. Retrieved 2011, from Mat Web material propertiy data: http://www.matweb.com/reference/vickers-hardness.aspx

- Vickers Test. Retrieved 2008, from Instron: http://www.instron.us/wa/corporate/profile.aspx

- American Society for Testing and Materials (2010). Standard test method for tension testing wrought and cast aluminum and magnesium alloy products. US: ASTM B557-06.

- Density and Specific Gravity. Retrieved 2011, from Intertek Plastics Technology Laboratories: http://www.ptli.com/testlopedia/tests/density-specgrav-d792.asp

- Optical Microscope. Retrieved Oct 2008, from Wikipedia: http://en.wikipedia.org/wiki/Optical_microscope

- Vander Voort, G. F. & Manilova, E. P. (1999). Metallographic Etching of Aluminum and Its Alloys. Lake Bluff, Illinois: Buehler Ltd.

- Khursheed, A. (2011). Scanning Electron Microscope Optics and Spectrometers. Singapore: National University of Singapore.

- Ndaliman, B & Pius, P. A. (2007). Behavior of Aluminum Alloy Castings under Different Pouring Temperatures and Speeds. Leonardo Electronic Journal of Practices and Technologies. 6(11), pp. 71-80.

- TASH, M., Khalifa, W& El Hashash, A. (2008). Effect of metallurgical differences between 356 and 384 alloys on their mechanical properties, proc. Of the ninth Int. Conf. om Mechanical Design and Production. Cairo. University of Cairo. pp. 8-10.

- ASM International. (2009). Casting Design and Performance. 1st ed. Ohio: ASM International.

- Monroe, R. (2005). Porosity in Castings. American Foundry Society. 05-245(04), pp. 1-28.

- Kliauga, A. M., Vieura, E. A. & Ferrante, M. (2008). The influence of impurity level and tin addition on the ageing heat treatment of the 356 class alloy. Elsevier, 480(A), pp. 5-16.

전문가 Q&A: 주요 질문에 대한 답변

Q1: 다중 다이 캐비티 주조에서 배열 방식이 중요한 이유는 무엇입니까?

A1: 제조업체는 다중 다이 캐비티에서 생산된 제품의 품질이 배열 방식에 관계없이 동일하다고 가정하지만, 실제로는 각 제품의 특성(강도, 내부 결함, 미세 구조 등)이 영향을 받을 수 있습니다. 따라서 품질 유지를 위해 최적의 배열 방식을 선택하는 것이 중요합니다. [서론 참조]

Q2: 본 연구에서 사용된 방법론은 무엇입니까?

A2: 본 연구에서는 Vickers 미세 경도 테스트, Izod 테스트, 인장 테스트, 밀도 및 다공성 테스트, 광학 현미경 검사를 사용하여 생산된 모든 샘플을 분석했습니다. 이러한 테스트를 통해 기계적 특성, 밀도, 다공성 및 미세 구조를 평가하여 수직 및 수평 배열의 주물 간의 차이점을 비교했습니다. [연구 방법 참조]

Q3: 수직 배열과 수평 배열 주물의 주요 차이점은 무엇입니까?

A3: 본 연구 결과에 따르면 수직 배열 주물이 수평 배열 주물보다 더 높은 밀도, 더 높은 경도, 더 높은 충격 강도, 더 높은 인장 강도를 나타내며, 미세 기공률은 더 낮습니다. [주요 결과 참조]

Q4: 본 연구 결과가 실제 HPDC 작업에 미치는 영향은 무엇입니까?

A4: 본 연구 결과는 프로세스 엔지니어, 품질 관리, 다이 설계에 대한 실질적인 영향을 미칩니다. 예를 들어, 프로세스 엔지니어는 특정 매개 변수를 조정하여 결함을 줄일 수 있으며, 품질 관리 담당자는 새로운 지표를 사용하여 조기 결함 감지를 개선할 수 있으며, 다이 설계자는 설계 선택이 최종 제품에 미치는 영향을 고려할 수 있습니다. [HPDC 제품에 대한 실제적 의미 참조]

결론 및 다음 단계

본 연구는 HPDC의 [주요 프로세스/결과]를 개선하기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질 향상, 결함 감소 및 생산 최적화를 위한 명확하고 데이터 기반 경로를 제공합니다.

CASTMAN은 고객의 가장 어려운 다이캐스팅 문제를 해결하기 위해 최신 산업 연구를 적용하는 데 전념하고 있습니다. 이 논문에서 논의된 문제가 귀하의 운영 목표와 관련이 있다면 당사의 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀하의 구성 요소에 구현하는 데 어떻게 도움을 드릴 수 있는지 논의하십시오.

저작권

- 이 자료는 "[저자]"의 논문입니다. "[논문 제목]"을 기반으로 합니다.

- 논문 출처: [DOI URL]

이 자료는 정보 제공 목적으로만 제공됩니다. 무단 상업적 사용은 금지됩니다. Copyright © 2025 CASTMAN. All rights reserved.