초음파 교반 주조: 고강도 알루미늄 나노복합재의 내마모성을 극대화하는 신기술 | Unlocking Superior Wear Resistance in 7000-Series Aluminum: The Al-SiC Nanocomposite Breakthrough

이 기술 요약은 Mohammad Alipour가 저술하여 [Journal of Metallurgical and Materials Engineering] (2023)에 게재된 학술 논문 "[Investigation of the Microstructure and Mechanical Properties of Cast Al-8Zn-3Mg-2.5Cu Nanocomposite Reinforced with SiC Nanoparticles after Age Hardening Heat-Treatment]"을 기반으로 합니다.

키워드

- 주요 키워드: 고강도 알루미늄 나노복합재

- 보조 키워드: 초음파 교반 주조, SiC 나노입자, 7000 시리즈 알루미늄, 내마모성, 시효 경화, 미세구조 분석

Executive Summary

- 도전 과제: 자동차 및 항공우주 분야에서 요구되는 고강도, 경량의 주조 알루미늄 부품의 내마모성과 기계적 특성을 향상시키는 것.

- 해결 방법: Al-8Zn-3Mg-2.5Cu (AA7000 계열) 합금에 SiC 나노입자를 첨가하고, 초음파를 병용한 교반 주조법으로 제조한 후 T6 시효 경화 열처리를 적용.

- 핵심 돌파구: SiC 나노입자를 3 wt.% 첨가했을 때 응집 없이 가장 균일하게 분산되어 경도와 내마모성이 최적으로 향상됨을 발견.

- 핵심 결론: 초음파 교반 주조와 최적의 나노입자 함량 제어는 고성능 알루미늄 부품의 기계적 신뢰성을 획기적으로 개선할 수 있는 효과적인 생산 기술임.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 및 항공우주 산업에서는 연비 향상을 위한 경량화가 필수적입니다. 이를 위해 7000계열 알루미늄 합금이 주목받고 있지만, 주조 상태 그대로는 기계적 변형을 거친 소재에 비해 기계적 특성이 부족한 경우가 많습니다. 특히, 높은 강도와 내마모성이 동시에 요구되는 구조 부품(범퍼 빔, 섀시 부품 등)에 적용하기 위해서는 기존 주조 기술의 한계를 넘어서야 합니다. 기존 교반 주조 방식으로는 나노 강화 입자가 응집되거나 불균일하게 분포하여 오히려 기공과 같은 결함을 유발하고 기계적 특성을 저하시키는 문제가 있었습니다. 따라서 나노입자를 용탕 내에 균일하게 분산시켜 합금의 잠재력을 최대한 끌어내는 새로운 공정 기술의 개발이 시급한 과제였습니다.

접근 방식: 방법론 분석

본 연구는 고강도 알루미늄 나노복합재의 기계적 특성을 최적화하기 위해 재료, 공정, 후처리 단계를 체계적으로 결합했습니다.

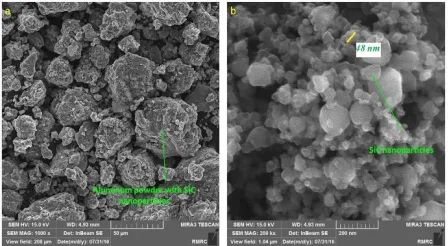

방법 1: 복합 분말 제조 및 용해 주조 - 모재: Al-8Zn-3Mg-2.5Cu 합금을 매트릭스로 사용했습니다. - 강화재: 평균 입경 35-50nm의 SiC 나노입자(SiCnp)를 사용했습니다. - 공정: 먼저, 분말 야금법(고에너지 밀링)을 이용해 알루미늄 분말과 SiC 나노입자를 혼합하여 Al-SiCnp 복합 분말 프리폼(preform)을 제조했습니다. 이후, Al-8Zn-3Mg-2.5Cu 합금을 750°C로 용해한 후, 기계식 교반기(500rpm)로 교반하면서 이 프리폼을 1, 2, 3, 5 wt.% 비율로 첨가했습니다.

방법 2: 초음파 처리 및 주조 - 장비: 2000W 출력의 초음파 발생 장치를 사용했습니다. - 공정: 기계적 교반과 함께 60초간 강력한 초음파를 용탕에 가하여 나노입자의 분산을 극대화했습니다. 초음파의 캐비테이션(cavitation) 효과는 나노입자 덩어리(agglomerate)를 효과적으로 분쇄하고 용탕 전체에 균일한 분포를 유도합니다. 균일한 혼합 후, ASTM B557M-10 표준에 따라 설계된 영구 주형에 용탕을 부어 시편을 제작했습니다.

방법 3: 열처리 및 특성 평가 - 열처리: 제작된 시편에 T6 시효 경화 열처리를 적용하여 기계적 특성을 추가로 향상시켰습니다. - 분석: 광학 현미경, SEM, EDX를 사용하여 미세구조와 나노입자 분포를 관찰했으며, ASTM E10 및 ASTM G99 표준에 따라 경도 시험과 마모 시험(pin-on-disc)을 각각 수행하여 기계적 특성과 내마모성을 평가했습니다.

돌파구: 주요 발견 및 데이터

본 연구를 통해 SiC 나노입자 강화 및 초음파 처리가 알루미늄 합금의 특성에 미치는 영향에 대한 중요한 발견을 이루었습니다.

발견 1: 3 wt.% SiC에서 최적의 미세구조 및 기계적 특성 달성

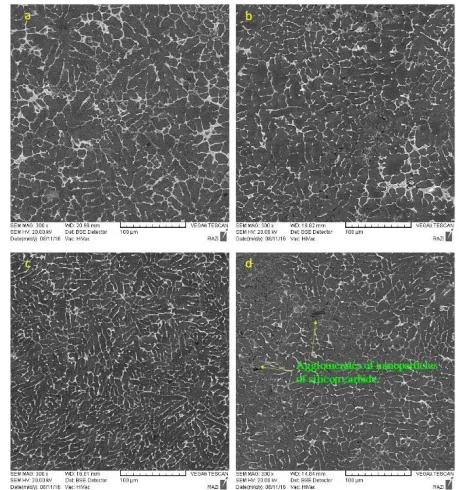

SiC 나노입자 첨가량이 증가함에 따라 결정립이 미세해지고 기계적 특성이 향상되었습니다. 특히 3 wt.%의 SiC를 첨가했을 때 가장 균일한 나노입자 분포와 함께 최고의 경도 및 내마모성을 보였습니다. 하지만 그림 2에서 볼 수 있듯이, SiC 함량이 5 wt.%로 증가하자 나노입자들이 결정립계에 응집되어 오히려 취성을 유발하고 기계적 특성을 저하시키는 현상이 관찰되었습니다. 이는 최적의 강화재 함량 제어가 나노복합재의 성능에 얼마나 중요한지를 명확히 보여줍니다.

발견 2: T6 열처리를 통한 내마모성의 획기적인 향상

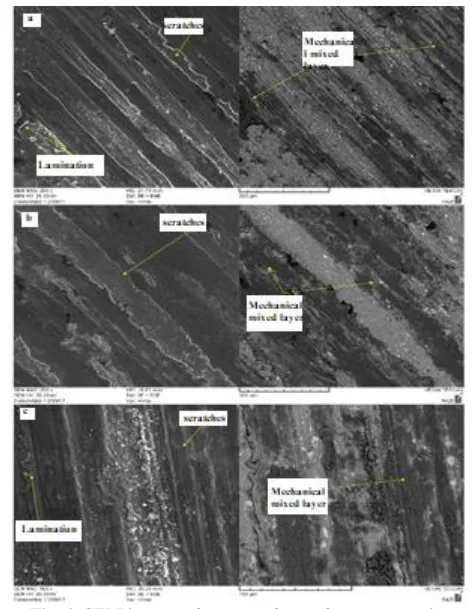

그림 3은 다양한 SiC 함량을 가진 시편들의 슬라이딩 거리에 따른 무게 감소량을 보여줍니다. 모든 시편에서 T6 열처리를 적용했을 때 무게 감소량이 현저히 줄어들어 내마모성이 크게 향상되었습니다. 특히, 3 wt.% SiC가 첨가된 나노복합재를 T6 처리했을 때 가장 낮은 무게 감소량을 기록하며 최상의 내마모성을 나타냈습니다. 이는 SiC 나노입자의 균일한 분포가 T6 열처리 효과를 극대화하여 마모 저항성을 높이는 데 시너지 효과를 낸 결과입니다. 그림 4의 마모 표면 SEM 이미지에서도 T6 처리 후 마모 메커니즘이 개선되었음을 확인할 수 있습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 초음파 처리가 교반 주조 공정에서 나노입자 분산을 개선하는 매우 효과적인 방법임을 시사합니다. 기존 교반 공정에 초음파 단계를 추가함으로써 최종 부품의 기계적 특성 편차를 줄이고 신뢰성을 높일 수 있습니다.

- 품질 관리팀: 논문의 그림 2와 그림 3 데이터는 SiC 나노입자의 함량과 분포가 경도 및 내마모성에 미치는 직접적인 영향을 보여줍니다. 이는 미세구조 분석(SEM)을 통해 나노입자 응집 여부를 검사하는 것이 새로운 품질 검사 기준으로 활용될 수 있음을 의미합니다.

- 설계 엔지니어: 연구 결과는 3 wt.% 이상의 나노입자 첨가는 오히려 취성을 유발할 수 있음을 보여줍니다. 따라서 부품 설계 시 요구되는 기계적 특성을 고려하여 강화재의 종류와 함량을 최적화하는 것이 초기 설계 단계에서 매우 중요한 고려 사항임을 시사합니다.

논문 세부 정보

주조 Al-8Zn-3Mg-2.5Cu 나노복합재의 시효 경화 열처리 후 미세조직 및 기계적 특성 연구

1. 개요:

- 제목: Investigation of the Microstructure and Mechanical Properties of Cast Al-8Zn-3Mg-2.5Cu Nanocomposite Reinforced with SiC Nanoparticles after age Hardening Heat Treatment

- 저자: Mohammad Alipour

- 발행 연도: 2023

- 학술지/학회: Journal of Metallurgical and Materials Engineering

- 키워드: Casting nanocomposite, SiC nanoparticles, Stir casting, Ultrasonic treatment

2. 초록:

본 연구에서는 교반 주조 및 초음파 처리로 생산된, 1, 2, 3, 5 wt.%의 SiC 나노입자(SiCnp)로 강화된 Al-8Zn-3Mg-2.5Cu 나노복합재의 미세구조와 마모 특성을 조사하였다. 합금과 나노입자의 혼합을 위해 2000W 출력의 냉각 시스템이 장착된 초음파 장치가 사용되었다. 또한 미세구조 연구를 위해 주사전자현미경(SEM)이 사용되었다. 나노복합재의 미세구조는 주사전자현미경으로 조사되었다. 나노복합재의 미세구조 연구 결과, SiCnp 첨가는 결정립 크기를 감소시키지만, 더 높은 SiCnp 함량(5 wt.%)을 첨가해도 결정립 크기가 크게 변하지 않는 것으로 나타났다. 경도에 대한 추가 조사에서는 SiCnp 첨가가 경도와 내마모성을 증가시키는 것으로 밝혀졌다. 더 높은 SiCnp 함량(5 wt.%)에서는 결정립계에 SiCnp 응집체가 존재하여 경도와 내마모성을 감소시키는 원인이 되는 것으로 확인되었다. 열처리 전후 최적의 나노입자 양은 3 wt.% SiCnp이며, 이 나노복합재가 최고의 내마모성을 나타낸다.

3. 서론:

자동차나 항공우주 분야와 같은 운송 분야의 비용 절감 요구는 연료 소비 감소를 필요로 하며, 이는 중량 감소를 통해 달성될 수 있다. 이러한 관점에서 알루미늄과 그 합금은 낮은 밀도, 높은 강도 및 연성으로 인해 구조 부품의 주요 후보가 되어왔다. 특히 새롭게 설계되고 개발된 AA 7000 계열 합금은 시효 처리 가능성, 높은 성형성, 우수한 용접성 및 에너지 흡수와 같은 중요한 특성으로 인해 고강도 응용 분야에 주로 사용된다. 이 합금의 특성은 새로운 가공 기술 채택, 결정립 미세화제 사용, 적절한 열처리 및 마이크로 또는 나노 크기 강화재 포함을 통해 더욱 향상될 수 있다. 본 논문에서는 Al-8Zn-3Mg-2.5Cu 매트릭스 나노복합재 개발을 보고한다. 여기서 Al-8Zn-3Mg-2.5Cu 합금은 높은 경도와 극한 인장 강도 때문에 매트릭스 재료로 선택되었다. 또한, 황동, 구리, 강철에 비해 열처리 가능 합금이며 경량 소재이다. Al-8Zn-3Mg-2.5Cu-SiCnp 나노복합재는 분말 야금과 초음파를 이용한 교반 주조의 조합으로 합성되었다. SiC 나노입자가 포함되거나 포함되지 않은 Al-8Zn-3Mg-2.5Cu는 경도와 내마모성을 평가하기 위해 기계적 및 마모 시험을 거쳤다.

4. 연구 요약:

연구 주제의 배경:

고강도 알루미늄 합금(AA 7000 계열)은 우수한 특성으로 인해 다양한 산업 분야에서 활용되고 있으나, 주조 상태에서는 기계적 특성의 한계가 존재한다. 나노 크기의 강화재를 첨가하여 나노복합재를 제조하는 것은 이러한 한계를 극복할 수 있는 잠재적인 방법으로 주목받고 있다.

이전 연구 현황:

기존의 연구들은 주로 기계적 변형을 거친 알루미늄 합금에 초점을 맞추었으며, 주조 상태의 합금에 대한 연구는 상대적으로 적었다. 교반 주조법을 이용한 나노복합재 제조 시, 나노입자의 응집 및 불균일한 분포가 주요 문제점으로 지적되어 왔다.

연구 목적:

본 연구의 목적은 분말 야금법과 초음파 교반 주조법을 결합한 새로운 공정을 통해 SiC 나노입자가 균일하게 분산된 Al-8Zn-3Mg-2.5Cu 나노복합재를 제조하고, SiC 나노입자의 함량(1, 2, 3, 5 wt.%)과 T6 시효 경화 열처리가 미세구조, 경도, 내마모성에 미치는 영향을 체계적으로 규명하는 것이다.

핵심 연구:

- 초음파 교반 주조를 이용한 Al-8Zn-3Mg-2.5Cu/SiCnp 나노복합재 제조.

- SiCnp 함량 변화에 따른 미세구조(결정립 크기, 입자 분포) 분석.

- SiCnp 함량 및 T6 열처리에 따른 경도 및 건식 슬라이딩 마모 특성 평가.

- 최적의 SiCnp 함량을 도출하고, 마모 메커니즘 규명.

5. 연구 방법론

연구 설계:

Al-8Zn-3Mg-2.5Cu 합금을 모재로 하고 SiC 나노입자를 강화재로 사용하여 나노복합재를 제조하였다. SiC 나노입자의 함량을 1, 2, 3, 5 wt.%로 변화시키고, T6 열처리 유무에 따른 특성 변화를 비교 분석하는 실험적 설계를 채택하였다.

데이터 수집 및 분석 방법:

- 재료 준비: Al-8Zn-3Mg-2.5Cu 합금 잉곳과 SiC 나노입자를 사용하였다. 분말 야금법(고에너지 밀링 2시간)으로 Al-SiCnp 복합 분말을 제조하였다.

- 나노복합재 제조: 흑연 도가니에서 합금을 750°C로 용해한 후, 기계적 교반(500 rpm, 10-15분)과 초음파 처리(2000W, 60초)를 병행하며 Al-SiCnp 복합 분말을 첨가하였다. 이후 ASTM B557M-10 표준에 따른 영구 주형에 주조하였다.

- 미세구조 분석: 시편을 연마하고 Keller 시약으로 에칭한 후, 광학 현미경과 EDX가 장착된 SEM을 사용하여 미세구조를 관찰하였다.

- 기계적 특성 평가: ASTM E10 표준에 따라 경도를 측정하고, ASTM G99 표준에 따라 pin-on-disc 방식을 사용하여 상온에서 건식 슬라이딩 마모 시험을 수행하였다.

연구 주제 및 범위:

본 연구는 주조 Al-8Zn-3Mg-2.5Cu 합금에 SiC 나노입자를 강화하여 제조된 나노복합재에 초점을 맞춘다. 연구 범위는 SiC 나노입자 함량(최대 5 wt.%)과 T6 시효 경화 열처리가 나노복합재의 미세구조, 경도, 내마모성에 미치는 영향을 분석하는 것으로 한정된다.

6. 주요 결과:

주요 결과:

- 초음파가 병용된 교반 주조법은 Al-8Zn-3Mg-2.5Cu 매트릭스 내에 SiC 나노입자를 균일하게 분포시키는 데 매우 효과적이었다.

- 최적의 나노입자 함량은 3 wt.% SiC로 나타났다.

- SiC 나노입자 함량이 3 wt.%를 초과하면, 결정립계에서 SiC 입자의 응집이 발생하여 취성, 기공, 계면 결합력 저하를 유발하고 결과적으로 기계적 특성이 감소하였다.

- 마모 표면에 대한 SEM 조사 결과, 이 복합재의 주된 마모 메커니즘은 연삭 마모(abrasive wear)인 것으로 나타났다.

Figure Name List:

- Fig. 1. Image of Al-30SiCnp composite powder after 2 hours of high energy milling.

- Fig. 2. SEM back-scattered images, showing the microstructures of the AlAl-8Zn-3Mg-2.5Cu alloy with: (a) As cast, (b) 1 wt.%, (c) 3 wt.% and (d) 5 wt.% SiC nanoparticles.

- Fig. 3- The amount of weight loss of nanocomposite samples containing different percentages of SiC nanoparticles before and after applying T6 under 20 N.

- Fig. 4- SEM images of wear surfaces of nanocomposite reinforced with 3% by weight of SiC nanoparticles under a force of 20 N, a) before T6 heat treatment, b and c) after T6 heat treatment.

- شكل ١ شماتیک تاثیر کاویتاسیون و جریان گردابی ناشی از امواج مافوق صوت برای پخش یکنواخت نانوذرات در داخل مذاب [10].

- شكل ٢ آنالیز اندازه و تصویر TEM از نانوذرات SiC.

- شكل ٣ تصویر پودر کامپوزیتی Al-30SiCnp بعد از ٢ ساعت آسیاب کاری پرانرژی.

- شكل ٤ تصوير الف) قالب ریخته گری، ب) ابعاد نمونه تست کشش.

- شكل ٥ تصویر میکروسکوپ الکترونی روبشی ریزساختار و یوتکتیک مرزدانه ای آلیاژ پایه آلومینیوم Al-8Zn-3Mg-2.5Cu.

- شكل ٦ تصویر میکروسکوپ الکترونی روبشی ریزساختار، الف) آلیاژ پایه آلومینیوم Al-8Zn-3Mg-2.5Cu، ب) ٪١، ج) ٪٣، و د) ٥ نانوذرات SiC.

- شكل ٧ آنالیز EDX و نحوه توزیع عناصر سطح نمونه نانوکامپوزیت با ٥ درصد نانوذرات تقویت کننده SiC.

- شكل ٨ میزان کاهش وزن نمونه های نانوکامپوزیت حاوی درصدهای مختلف نانوذرات کاربیدسیلیسیم قبل و بعد از اعمال عملیات T6 تحت نیروی ٢٠ نیوتن.

- شكل ٩ نرخ سایش آلیاژ پایه و نمونه های نانوکامپوزیت حاوی ٣ درصد وزنی کاربیدسیلیسیم قبل و بعد از عملیات T6.

- شكل ١٠ تصاویر SEM از سطوح سایش نانوکامپوزیت تقویت شده با ٣ درصد وزنی نانوذرات کاربیدسیلیسیم تحت نیروی ٢٠ نیوتن. الف) قبل از عملیات حرارتی T6، ب و پ) بعد از عملیات حرارتی T6.

- شكل ١١ نتایج آزمون سختی سنجی برای نانوکامپوزیت تقویت شده با نانوذرات کاربیدسیلیسیم.

7. 결론:

- 초음파를 이용한 교반 주조법은 Al-8Zn-3Mg-2.5Cu 알루미늄 합금 매트릭스 SiCnp 강화 복합재의 기계적 특성 향상에 매우 효과적이며, 알루미늄 매트릭스 내에 SiCnp의 균일한 분포를 달성한다.

- 나노입자의 최적 함량은 3 wt.% SiC이다.

- SiCnp의 중량%가 3 wt.%를 초과하면, 결정립계에서 SiCnp의 응집이 취성, 기공, 계면 결합력 감소를 유발하여 기계적 특성을 저하시킨다.

- 마모된 표면의 SEM 조사 결과, 연삭 마모가 이 복합재의 주된 마모 메커니즘임을 보여주었다.

8. References:

- [1] P. SenthilKumar, Padmalaya G, N. Elavarasan, B.S.Sreeja, "GO/ZnO nanocomposite - as transducer platform for electrochemical sensing towards environmental applications", Chemosphere, Vol. 313, pp 137345, 2023

- [2] Balakrishnan Somasekaran, Alwarsamy Thirunarayanaswamy, Ilamathi Palanivel " Synthesis of Graphene and fabrication of Aluminium-Grp nanocomposites: A review ", Materials Today: Proceedings, Vol. 50, pp 2436-2442, 2022.

- [3] Mamta Dahiya, Virat Khann, Suneev Anil Bansal " Aluminium-graphene metal matrix nanocomposites: Modelling, analysis, and simulation approach to estimate mechanical properties" Materials Today: Proceedings, 2022.

- [4] Reza Abedinzadeh, Ehsan Norouzi, Davood Toghraie " Study on machining characteristics of SiC-Al2O3 reinforced aluminum hybrid nanocomposite in conventional and laser-assisted turning ", Ceramics International, Vol. 48, pp 29205-29216, 2022.

- [5] Shijina S.Sainudeen, Antony Joseph, Mathew Joseph, V.Sajith, " Heat transfer phenomena of copper-graphene nanocomposite coated aluminium heat spreaders", Applied Thermal Engineering, Vol. 212, pp 118545, 2022.

- [6] Miracle, D., "Metal matrix composites-from science to technological significance", Composites Science and Technology, vol. 65, pp. 2526-2540, 2005.

- [7] Wenzhen, L., Shiying, L., Qiongyuan, Z., Xue, Z., "Ultrasonic-Assisted Fabrication of SiC Nanoparticles Reinforced Aluminum Matrix Composites", Materials Science Forum, Vol. 654-656, pp. 990-993, 2010.

- [8] Hihn, JY., Doche, ML., Mandroyan, A., Hallez, L. and Pollet, BG., "Respective Contribution of Cavitation and Convective Flow to Local Stirring in Sonoreactors", Ultrasonics Sonochemistry, Vol. 18, pp. 881-887, 2011.

- [9] Amirkhanlou, S., Ji, S., Zhang, Y., Watson, D., Fan, Z., "High modulus Alsingle bondSisingle bondMgsingle bondCu/Mg2Sisingle bondTiB2 hybrid nanocomposite: Microstructural characteristics and micromechanics-based analysis" Journal of Alloys and Compounds, Vol. 694, pp. 313-324, 2017.

- [10]Yan, J., Xu, Z., Shi, L., Ma, X., Yang, S., "Ultrasonic assisted fabrication of particle reinforced bonds joining aluminum metal matrix composites" Mater & Design, Vol. 32, pp. 343-347, 2011.

- [11]Shabana, S., Sonawane, SH., Ranganathan, V., Pujjalwar, PH., Pinjari, DV., Bhanvase, BA., Gogate, PR., Ashokkumare, M., "Improved synthesis of aluminium nanoparticles using ultrasound assisted approach and subsequent dispersion studies in di-octyl adipate", Ultrasonics Sonochemistry, Vol. 36, pp. 59–69, 2017.

- [12]Mazahery, H. Abdizadeh, H.R. Baharvandi, "Development of high-performance A356/nano-Al2O3 composites", Materials Science & Engineering A, Vol. 518, pp. 61-64, 2009.

- [13]Y.L Shen, J.J Williams, G Piotrowski, N Chawla, Y.L Guo, "Correlation between tensile and indentation behavior of particle-reinforced metal matrix composites: an experimental and numerical study", Acta Materialia, Vol. 49, pp. 3219-3229, 2001.

- [14]R. Hamzaoui, O. Elkedim, E. Gaffet, "Milling conditions effect on structure and magnetic properties of mechanically alloyed Fe-10% Ni and Fe-20% Ni alloys", Materials Science and Engineering: A, Vol. 381, pp. 363-371, 2004.

- [15]K.S. Al-Rubaie, H.N. Yoshimura, J.D. Biasoli de Mello, "Two-body abrasive wear of Al-SiC composites", Wear, Vol. 233. pp. 444-454, 1999.

- [16]S. Mula, P. Padhi, S.C. Panigrahi, S.K. Pabi, S. Ghosh, "On structure and mechanical properties of ultrasonically cast Al-2% Al2O3 nanocomposite", Materials Research Bulletin, Vol. 44, pp. 1154-1160, 2009.

전문가 Q&A: 주요 질문과 답변

Q1: 왜 SiC 나노입자를 용탕에 직접 첨가하지 않고, 분말 야금법을 이용해 알루미늄 분말과 먼저 혼합하는 2단계 공정을 사용했나요?

A1: 논문에 따르면, 이 2단계 공정은 SiC 나노입자의 분산성을 극대화하기 위해 채택되었습니다. 고에너지 밀링을 통해 알루미늄 분말 입자 내외부에 SiC 나노입자를 미리 고르게 분포시킨 프리폼(preform)을 만듭니다. 이 프리폼을 용탕에 첨가하면, 알루미늄 분말이 용해되면서 SiC 나노입자가 용탕 내에서 직접 응집되는 것을 방지하고 보다 균일하게 방출되어 최종적으로 우수한 분산성을 얻을 수 있습니다.

Q2: 교반 주조 공정에서 초음파 처리가 구체적으로 어떤 역할을 했나요?

A2: 초음파 처리는 용탕 내 나노입자 분산에 결정적인 역할을 했습니다. 강력한 초음파는 용탕 내에서 캐비테이션(미세 기포의 생성과 소멸)과 음향 스트리밍(acoustic streaming) 현상을 일으킵니다. 이 현상들은 나노입자 덩어리(agglomerate)에 강력한 충격파와 미세 제트류를 가하여 효과적으로 분쇄하고, 용탕 전체에 나노입자를 균일하게 분산시키는 데 기여했습니다.

Q3: SiC 나노입자 함량이 5 wt.%로 증가했을 때 기계적 특성이 저하된 구체적인 메커니즘은 무엇인가요?

A3: 5 wt.%의 높은 함량에서는 나노입자의 양이 과도하여 응고 과정 중에 입자들이 서로 뭉치는 응집 현상이 발생했습니다. 논문의 그림 2(d)에서 볼 수 있듯이, 이 응집체들은 주로 결정립계에 위치하게 됩니다. 이는 약한 계면 결합을 형성하고 기공의 원인이 되며, 응력 집중 부위로 작용하여 재료의 취성을 높이고 전반적인 기계적 강도와 내마모성을 저하시키는 결과를 초래했습니다.

Q4: T6 열처리가 나노복합재의 내마모성을 향상시킨 원리는 무엇인가요?

A4: T6 열처리는 알루미늄 매트릭스 내에 미세하고 균일한 석출물을 형성시켜 매트릭스 자체의 경도와 강도를 크게 향상시킵니다. 강화된 매트릭스는 마모 시 소성 변형에 대한 저항성이 커집니다. 여기에 균일하게 분산된 단단한 SiC 나노입자들이 하중을 지지하고 마모 입자의 이동을 방해하는 역할을 더하여, 매트릭스 강화와 나노입자 강화의 시너지 효과로 인해 내마모성이 획기적으로 향상되었습니다.

Q5: 이 연구에서 사용된 Al-8Zn-3Mg-2.5Cu 합금을 선택한 특별한 이유가 있나요?

A5: 논문 서론에 따르면, 이 합금(AA 7000 계열)은 높은 강도, 우수한 성형성, 용접성 및 시효 경화 특성을 지녀 고성능 구조 부품에 적합하기 때문에 선택되었습니다. 특히, 본 연구는 주조 상태에서도 높은 경도와 인장 강도를 가지는 이 합금의 잠재력을 나노 강화 기술을 통해 더욱 극대화하여 자동차 및 항공우주 분야의 경량 고강도 부품으로 활용 가능성을 탐구하고자 했습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 고강도 알루미늄 부품이 직면한 내마모성 및 기계적 특성 한계라는 핵심 문제를 다루었습니다. 초음파 교반 주조라는 혁신적인 공정과 최적화된 SiC 나노입자(3 wt.%) 첨가를 통해, 기존 주조 기술의 한계를 뛰어넘는 고강도 알루미늄 나노복합재를 성공적으로 개발했습니다. 이 기술은 R&D 및 생산 현장에서 나노입자의 균일한 분산을 달성하고, 최종 부품의 신뢰성을 획기적으로 향상시킬 수 있는 실질적인 해법을 제시합니다.

"CASTMAN에서는 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최신 산업 연구를 적용하는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Mohammad Alipour]"가 저술한 논문 "[Investigation of the Microstructure and Mechanical Properties of Cast Al-8Zn-3Mg-2.5Cu Nanocomposite Reinforced with SiC Nanoparticles after Age Hardening Heat-Treatment]"을 기반으로 한 요약 및 분석 자료입니다.

출처: [https://doi.org/10.22067/jmme.2022.79507.1084]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.