Parameters Influencing Dendritic Structure to Improve the Properties of As-Cast Aluminium Alloys

이 기술 요약은 [Indian Foundry Journal] ([2014])에 게재된 [Nisheeth Kr. Prasad, P. Kranthi Kumar, Ashok Sharma, M. K. Bhargava]의 학술 논문 "[Parameters Influencing Dendritic Structure to Improve the Properties of As-Cast Aluminium Alloys]"를 기반으로 합니다.

키워드

- 주요 키워드: 수지상정 구조 제어

- 보조 키워드: 알루미늄 합금, 주조 공정, 기계적 물성, 덴드라이트 암 간격(DAS), 2차 덴드라이트 암 간격(SDAS), 결정립 미세화, MCAST 공정

핵심 요약

- 도전 과제: 주조 알루미늄 합금의 기계적 성능은 응고 과정에서 형성되는 불균일한 수지상정 미세구조에 의해 크게 제한됩니다.

- 연구 방법: 본 연구는 덴드라이트 암 간격(DAS)이 기계적 물성에 미치는 영향을 분석하고, MCAST(고급 전단 기술을 이용한 용탕 처리)라는 새로운 공정을 통한 결정립 미세화 효과를 평가했습니다.

- 핵심 발견: 2차 덴드라이트 암 간격(SDAS)을 줄이면 인장 강도와 경도가 직접적으로 향상되며, MCAST 공정은 화학 첨가제 없이도 획기적인 결정립 미세화를 달성합니다.

- 핵심 결론: 냉각 속도와 용탕 처리를 통한 정밀한 응고 파라미터 제어는 고성능 알루미늄 주조품 생산의 핵심입니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

자동차 및 항공우주 산업에서 경량 고성능 부품에 대한 수요가 증가함에 따라, 주조 알루미늄 합금의 신뢰성 확보가 그 어느 때보다 중요해졌습니다. 그러나 주조 공정 중 발생하는 수지상정(dendritic) 응고는 비평형 상태에서 일어나며, 이는 용질이 풍부한 액상이 덴드라이트 암 사이에 갇히는 미세 편석(micro-segregation)을 유발합니다. 이 현상은 최종적으로 "띠 모양(banded)" 미세구조를 형성하여 인장 강도, 경도, 피로 수명과 같은 핵심 기계적 물성을 저하시키는 주된 원인이 됩니다. 많은 엔지니어들이 이러한 미세구조적 한계로 인해 부품의 성능을 극대화하는 데 어려움을 겪고 있으며, 본 연구는 바로 이 문제를 해결하기 위한 파라미터들을 규명하는 데서 출발합니다.

연구 접근법: 방법론 분석

본 연구는 수지상정 구조가 최종 제품의 기계적 물성에 미치는 영향을 정량적으로 분석하기 위해 두 가지 핵심적인 접근법을 사용했습니다.

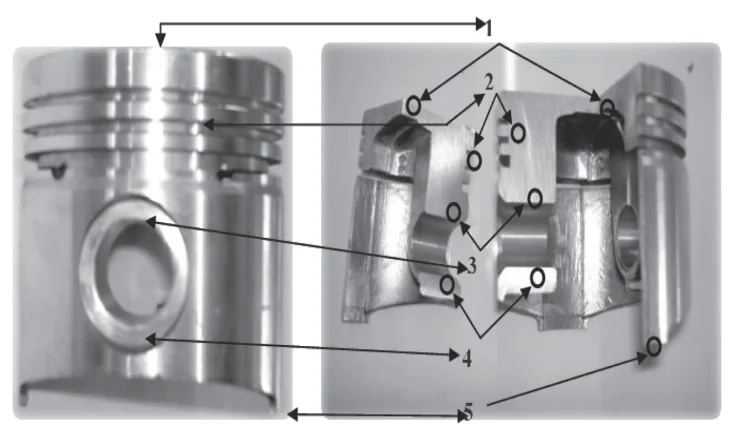

방법 1: 자동차 엔진 피스톤의 국소적 특성 분석 상용 자동차 엔진 피스톤의 5개 부위(상단, 링, 상단 핀, 하단 핀, 스커트)에서 시편을 채취하여 미세구조를 분석했습니다. 이미지 분석기를 사용하여 각 부위의 2차 덴드라이트 암 간격(SDAS)을 측정하고, 이를 UTS = -1.4399 * SDAS + 340 [MPa]라는 경험적 모델에 대입하여 국소적인 극한 인장 강도(UTS)를 예측했습니다. 이를 통해 주조품 내 위치에 따른 냉각 속도 차이가 미세구조와 기계적 물성에 미치는 영향을 명확히 규명했습니다.

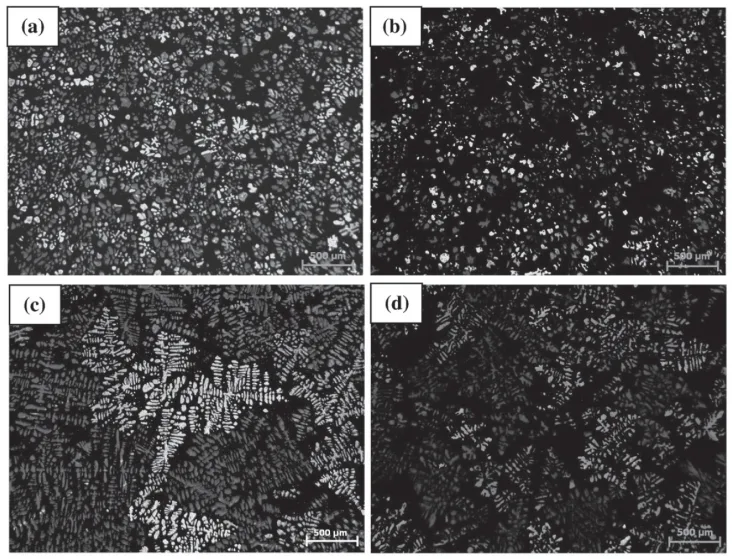

방법 2: MCAST 공정을 이용한 결정립 미세화 평가 Al-10.2%Si 합금을 사용하여 새로운 물리적 결정립 미세화 공정인 MCAST(Melt Conditioning by Advanced Shear Technology)의 효과를 검증했습니다. MCAST 장치를 통해 용탕에 강력한 전단력을 가한 샘플과 전통적인 방식으로 주조한 샘플의 미세구조를 590°C와 650°C의 두 가지 주입 온도에서 비교 분석했습니다. 이 비교를 통해 화학적 첨가제 없이 순수하게 물리적인 방법만으로 결정립 크기를 얼마나 효과적으로 제어할 수 있는지 평가했습니다.

핵심 발견: 주요 결과 및 데이터

본 연구는 알루미늄 합금의 기계적 물성을 향상시킬 수 있는 두 가지 중요한 발견을 제시합니다.

결과 1: 2차 덴드라이트 암 간격(SDAS)과 인장 강도의 명확한 반비례 관계

자동차 엔진 피스톤 분석 결과, 냉각 속도가 가장 느린 상단부(position 1)의 SDAS는 46.98 µm로 가장 컸고, 계산된 UTS는 202.36 MPa로 가장 낮았습니다. 반면, 냉각 속도가 가장 빠른 스커트부(position 5)의 SDAS는 23.64 µm로 가장 작았고, UTS는 235.97 MPa로 가장 높게 나타났습니다. 표 1에서 볼 수 있듯이, SDAS가 약 49.7% 감소함에 따라 UTS는 약 16.6% 증가하는 뚜렷한 반비례 관계가 확인되었습니다. 이는 냉각 속도 제어를 통해 국소적인 기계적 물성을 예측하고 제어할 수 있음을 시사합니다.

결과 2: MCAST 전단 공정을 통한 획기적인 결정립 미세화

그림 9는 MCAST 공정의 놀라운 효과를 명확히 보여줍니다. 기존 주조 방식에서는 주입 온도가 590°C에서 650°C로 상승함에 따라 결정립 크기가 약 400 µm에서 1000 µm 이상으로 급격히 커졌습니다. 그러나 MCAST 공정을 적용한 경우, 동일한 온도 범위에서 결정립 크기가 약 200 µm에서 600 µm 수준으로 훨씬 작고 안정적으로 유지되었습니다. 특히 고온 주조 시에도 화학적 미세화제 없이 미세하고 균일한 등축정(equiaxed grain) 구조를 얻을 수 있다는 점은 이 공정의 큰 장점입니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 냉각 속도 조절이 SDAS를 제어하고 기계적 물성을 향상시키는 직접적인 방법임을 보여줍니다. 금형 설계 변경이나 냉각 채널 최적화를 통해 특정 부위의 냉각 속도를 높여 강도를 개선할 수 있습니다. 또한 MCAST와 같은 용탕 처리 기술은 미세구조 제어를 위한 새로운 대안이 될 수 있습니다.

- 품질 관리팀: 논문의 그림 4에 제시된 SDAS 측정 방법은 주조품의 핵심 부위에서 국소적 기계적 물성을 예측하는 중요한 품질 지표로 활용될 수 있습니다. SDAS 측정을 정기 검사 기준에 포함시켜 제품의 신뢰성을 높일 수 있습니다.

- 설계 엔지니어: 피스톤의 부위별 물성 차이(표 1)는 부품의 형상이 국소 냉각 속도와 최종 물성에 직접적인 영향을 미친다는 것을 의미합니다. 초기 설계 단계에서부터 응고 해석을 통해 잠재적인 취약 부위를 예측하고 형상을 최적화하는 것이 중요합니다.

논문 세부 정보

Parameters Influencing Dendritic Structure to Improve the Properties of As-Cast Aluminium Alloys

1. 개요:

- 제목: Parameters Influencing Dendritic Structure to Improve the Properties of As-Cast Aluminium Alloys

- 저자: Nisheeth Kr. Prasad, P. Kranthi Kumar, Ashok Sharma, M. K. Bhargava

- 발행 연도: 2014

- 게재 학술지/학회: Indian Foundry Journal (Vol 60, No. 10, October 2014)

- 키워드: Dendritic structure, as-cast aluminium alloys, dendrite arm spacing (DAS), secondary dendrite arm spacing (SDAS), grain refinement, mechanical properties, mushy zone, MCAST

2. 초록:

수지상정 미세구조는 주조 및 용접과 같은 공정 중 대부분의 합금에서 형성됩니다. ALPROP이라는 반경험적 모델이 AlSiMg(Fe) 주조 합금의 인장 특성 및 경도 계산을 위해 개발되었습니다. 이 모델은 화학 성분, 덴드라이트 암 간격(DAS), 열처리 파라미터를 입력값으로 하여 주조 상태, 고용체화 처리, 열처리 및 인공 시효 상태의 재료에 대한 인장 특성과 경도를 계산합니다. 덴드라이트 암 간격이 감소함에 따라 인장 강도, 경도, 피로 수명이 증가하는 것으로 나타났습니다. 그러나 항복 강도에는 큰 영향이 없는 것으로 밝혀졌습니다. 본 연구는 야금학적 미세구조의 일부 특성을 기반으로 자동차 엔진 피스톤의 기계적 특성과 피로 수명을 추정합니다. Al-Si 및 Al-Si-Mg와 같은 합금 시스템을 사용하여 수지상정 구조를 논의합니다. 2차 덴드라이트 암 간격(SDAS)과 결정립 크기는 기계적 특성에 큰 영향을 미칩니다. 따라서 SDAS와 함께 주조 상태 구조에서 더 나은 기계적 특성을 얻기 위해 결정립 미세화에도 더 많은 중점을 두어야 합니다. 본 연구는 MCAST(고급 전단 기술을 이용한 용탕 처리)라는 새로 개발된 공정을 사용하여 Al-10.2%Si 합금의 결정립 미세화 효과를 설명합니다. 결과적으로, 수지상정 구조의 형태학적 선택 메커니즘을 이해하는 것은 자동차 및 항공우주 분야에 사용되는 차세대 경량 합금 개발의 핵심이 될 것입니다.

3. 서론:

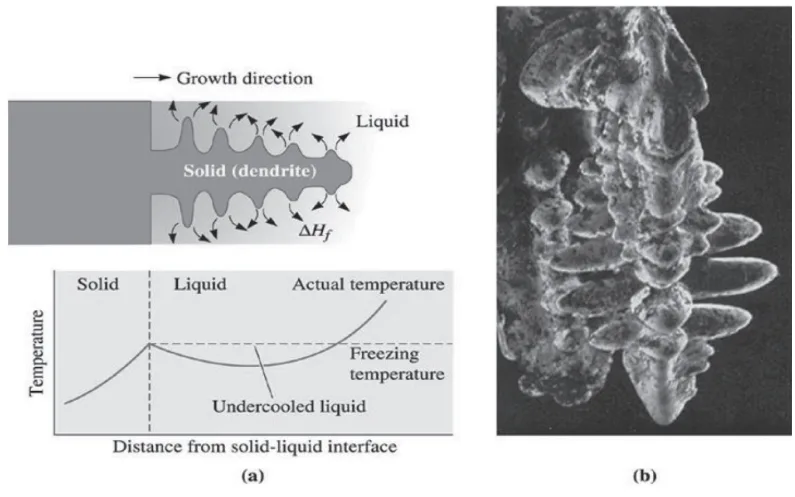

수지상정 응고는 평형 상태에서 크게 벗어난 조건에서 빈번하게 발생합니다. 이러한 상황에서는 용질이 풍부한 액상 영역이 덴드라이트 암 사이에 갇혀 결국 용질이 풍부한 고체 영역으로 응고될 수 있습니다. 이는 재료가 후속적으로 압연이나 다른 기계적 가공 방법을 통해 처리될 때 "띠 모양(banded)" 미세구조가 발달하는 원인이 됩니다(그림 1).

4. 연구 요약:

연구 주제의 배경:

주조 및 용접 공정에서 형성되는 수지상정 미세구조는 합금의 최종 기계적 특성에 결정적인 영향을 미친다. 특히 덴드라이트 암 간격(DAS)과 같은 미세구조적 특징은 인장 강도, 경도, 피로 수명과 직접적인 관련이 있다.

이전 연구 현황:

ALPROP과 같은 모델은 화학 성분과 DAS를 기반으로 기계적 특성을 예측하기 위해 개발되었다. 또한, Bernsztejn, Mandal 등의 연구자들은 인장 강도와 실리콘 입자 크기 또는 2차 덴드라이트 암 간격(SDAS) 사이의 관계를 규명하는 여러 모델을 제안해왔다.

연구 목적:

본 연구의 목적은 주조 알루미미늄 합금의 수지상정 구조에 영향을 미치는 다양한 파라미터를 검토하고, DAS 제어 및 MCAST와 같은 새로운 결정립 미세화 기술을 통해 최종 제품의 기계적 특성을 향상시키는 방안을 모색하는 것이다.

핵심 연구:

본 연구는 두 가지 사례를 중심으로 진행되었다. 첫째, 자동차 엔진 피스톤의 부위별 SDAS를 측정하고 이를 기계적 특성과 연관시켜, 주조품 내 국소적 냉각 속도가 미세구조 및 성능에 미치는 영향을 분석했다. 둘째, Al-10.2%Si 합금에 MCAST 공정을 적용하여 기존의 화학적 미세화 방법의 대안으로서 물리적 용탕 처리 기술의 효과를 평가했다.

5. 연구 방법론

연구 설계:

본 연구는 문헌 고찰, 반경험적 모델링(ALPROP), 그리고 실험적 사례 연구를 결합한 접근법을 채택했다.

데이터 수집 및 분석 방법:

피스톤 연구에서는 영구 주형에서 중력 주조된 상용 엔진 피스톤의 5개 부위에서 채취한 시편을 대상으로 금속 조직학적 분석을 수행했다. 이미지 분석기를 사용하여 2차 덴드라이트 암 간격(SDAS)을 정량화했다. MCAST 연구에서는 Al-10.2%Si 합금을 기존 방식과 MCAST 처리 방식으로 각각 주조한 후, 광학 현미경을 통해 미세구조 및 결정립 크기를 비교 분석했다.

연구 주제 및 범위:

본 연구는 주조 상태의 Al-Si 및 Al-Si-Mg 합금에 초점을 맞춘다. 연구 범위는 미세구조적 특징(SDAS, 결정립 크기)과 기계적 특성(인장 강도, 경도, 피로 수명) 간의 관계를 규명하고, 이를 개선하기 위한 공정 파라미터의 영향을 탐구하는 것으로 한정된다.

6. 주요 결과:

주요 결과:

- 덴드라이트 암 간격(Dendritic arm spacing)의 감소는 인장 강도, 경도, 피로 수명의 증가로 이어진다.

- 연구된 자동차 피스톤에서 SDAS는 스커트 부위(24 µm)에서 상단 부위(47 µm)로 이동함에 따라 약 90% 증가했으며, 이에 따라 계산된 UTS는 235.97 MPa에서 202.36 MPa로 감소했다.

- MCAST 공정(강력한 전단)은 화학적 첨가제 없이도 Al-10.2%Si 합금에서 기존 주조 방식에 비해 훨씬 미세하고 균일한 등축정 구조를 형성했다.

- MCAST에 의한 결정립 미세화 효과는 기존 주조에서 매우 큰 수지상정이 형성되는 높은 과열 주조 온도에서도 유효했다.

Figure Name List:

- Fig.1: (a) If the liquid is under-cooled, a protuberance on the solid-liquid interface may grow rapidly as a dendrite. (b) Scanning electron micrograph of dendrites in steel.

- Fig. 2: Formation of a mushy zone.

- Fig.3: Residual segregation index δ vs. dimensionless homogenisation parameter for low alloy steel (T. Z. Kattamis and M. C. Flemings, Transaction of the Metallurgical Society of AIME, 233,998,1965).

- Fig.4: Microstructure Analysis.

- Fig. 5: Regions of piston studied: 1-top position, 2- piston ring position, 3- top pin position, 4- down pin position, 5- skirt position

- Fig. 6: Secondary dendrite arm spacing.

- Fig. 7: Volume fraction of eutectic and α-aluminium dendrite phase.

- Fig. 8: Optical micrographs of specimen (a), (c) conventional and (b), (d) sheared, pouring temperature (a), (b) 590°C and (c), (d) 650 °C.

- Fig. 9: Variation of the grain size as a function of casting temperature for Al-10.2%Si alloy cast (with sheared and non-sheared).

7. 결론:

본 논문은 수지상정 구조에 영향을 미치는 다양한 파라미터와 덴드라이트 암 간격과 알루미늄 합금의 인장 강도, 피로 강도, 경도와 같은 기계적 특성 간의 관계를 검토한다. 이를 통해 최종 주조 제품의 특성을 제어하는 아이디어를 제공한다. 합금의 2차 덴드라이트 암 간격은 응고 중 냉각 속도가 증가함에 따라 감소한다. 2차 덴드라이트 암 간격이 감소함에 따라 경도, 인장 강도, 연신율 및 이들 합금의 충격 에너지가 증가한다. 더 작은 덴드라이트 간격을 갖는 주조 구조의 개선된 기계적 특성은 주로 미세 편석의 주기성이 짧기 때문이다. Al-10.2%Si 합금에서 MCAST 공정을 사용하여 더 미세한 결정립 구조를 얻었다. 또한 금속간 화합물의 미세화 및 균일한 분포와 같은 추가적인 이점을 제공한다.

8. 참고 문헌:

- Gurevich S., Amoorezaei M., Provatas N., Phys Rev E 2010, 82, p.160-166.

- Amoorezaei M., Gurevich S., Provatas N., Acta Mater 2010, 58, p.6115-6124.

- Haxhimali T., Karma A., Gonzales F., Rappaz M., Nat Mater 2006, 5, p.660-664.

- Amoorezaei M., Gurevich S., Provatas N., Acta Materialia 2012, 60, p.657-663.

- Martin E. Glicksman, Mechanism of Dendritic Branching, Metallurgical and Materials Transaction A, volume 43A, February 2012, p.391-404.

- S. P. Marsh, M. E. Glicksman, Metallurgical and Materials Transactions A, Volume 27 Issue 3, March 1996, p. 557-567.

- Masakazu Ikeda, Heat Flow and Dendritic Growth, January 1971, p.12-13.

- Aluminum Properties, a Model for Calculating Mechanical Properties in AlSiMgFe-Foundry Alloys. STIG BRUSETHAUG et al, Hydro Aluminum, R&D Materials Technology, Material Science and Technology. Vol. 18(1) 2000, p.3-7.

- Mechanical Resistance as a Function of Local Properties, George Chirita, Delfim Soares, The Annals of University Dunarea De Jos of Galati Fascicle viii, 2007 (xiii), ISSN 1221-4590 Tribology.

- Goulart, P.R., Spinelli, J.E., Osorio, W.R., Garcia, A., 2006, Mechanical Properties as a Function of Microstructure and Solidification Thermal Variables of Al-Si Castings, Materials Science and Engineering A 421, p. 245-253.

- Haque, M. M., Maleque, M. A., 1998, Effect of Process Variables on Structure and Properties of Aluminum-Silicon Alloy, Journal of Materials Processing Technology 77, p.122-128.

- Haque, M. M., Sharif, A., 2001, Study on Wear Properties of Aluminum-Silicon Piston Alloy, Journal of Materials Processing Technology 118, p. 69-73.

- Han, S.W., Kumai, S., Sato, A., 2002, Effects of Solidification Structure on Short Fatigue Crack Growth in Al-7%Si-0.4%Mg Alloy Casting, Materials Science and Engineering A332, p. 56-63.

- Shabestari, S.G., Moemeni, H., 2004, Effect of Copper and Solidification Conditions on the Microstructure and Mechanical Properties of Al-Si-Mg Alloys, Journal of Materials ProcessingTechnology, 153-154, p.193-198.

- Wang, Q.G., 2003, Microstructural Effect on the Tensile and Fracture Behaviour of Aluminium Casting Alloy A 356/357, Metallurgical and Materials Transaction, Vol. 34 A, December, p. 2887-2899.

- Bernsztejn, L., Zajmowskij, W.A., 1973 Struktura i własnos cimechanicznemetali (Structure and Mechanical Properties of Metals), Wyd. Naukowo-Techniczne, Warsaw.

- Mandal, P., Saha, A., Chakraborty, M., 1991, Size of Primary Silicon Particles and Mechanical Properties of As-cast High Silicon Al Alloys, AFS Trans. p.99, 33.

- Takahashi, T., Sugimura, Y., Sasaki, K., 2004, Thermal Plastic-Elastic Analysis in Consideration of Metallurgical Microstructure, Journal of Manufacturing Science and Engineering, Vol.126, p. 25-32.

- Radjai A., Miwa K., Metal Mat Trans 2000, A31, 755-762.

- Fan, Z., Bevis, M.J., Ji, S., PCT Patent, WO 01/21343 A1, 1999.

- Fan Z., Wang Y., Xia M., Arumuganathar S., Acta Mater 2009, 57, 4891-4901.

- Fan Z., Wang Y., Zhang Z.F., Xia M., Li H.T., Xu J., Gránásy L., Scamans Inter GM. J Cast Met Res 2009, 22(1-4), p.318-322.

- Das A., Liu G., Fan Z., Mater Sci Eng. 2006, A419, p.349-356.

- Das A., Ji S., Fan Z., In: Tsutsui Y., Kiuchi M., Ichikawa K., Editors, Proceedings of the 7thS2P, Advanced Semi-solid Processing of Alloys and Composites, 2002, Tsukuba, Japan.

- H.R. Kotadia, N. Hari Babu, H. Zhang, Z. Fan, Microstructural Refinement of Al-10.2%Si Alloy by Intensive Shearing, Materials Letter, (2010), p. 1-3.

전문가 Q&A: 주요 질문과 답변

Q1: 왜 단순히 결정립 크기만이 아닌 2차 덴드라이트 암 간격(SDAS)에 주목했나요?

A1: SDAS는 국소 냉각 속도와 직접적으로 연관된 매우 중요한 미세구조 파라미터이기 때문입니다. 논문에서 제시된 ALPROP 모델과 피스톤 분석 사례에서 볼 수 있듯이, SDAS는 미세 편석의 정도를 결정하며 이는 인장 강도, 경도, 피로 수명과 같은 기계적 물성에 직접적인 영향을 미칩니다. 따라서 SDAS를 제어하는 것은 최종 제품의 성능을 예측하고 향상시키는 효과적인 방법입니다.

Q2: MCAST 공정이 Al-Ti-B와 같은 전통적인 화학적 결정립 미세화제에 비해 갖는 실질적인 이점은 무엇인가요?

A2: MCAST는 물리적인 공정으로, 화학 첨가제로 인한 잠재적인 오염이나 원치 않는 상(phase) 형성의 위험이 없습니다. 또한 논문에 따르면 MCAST는 단순히 결정립을 미세화하는 것 외에도, 유해한 산화물 개재물을 분산시키고 금속간 화합물을 미세화하는 추가적인 이점을 제공합니다. 이는 더 많은 스크랩 메탈을 화학적 정련 없이 재활용할 수 있는 가능성을 열어줍니다.

Q3: ALPROP 모델은 DAS를 입력값으로 사용하는데, 생산 환경에서 이를 실질적으로 어떻게 측정할 수 있나요?

A3: 논문은 이미지 분석기를 사용한 실험실 측정 방법(그림 4)을 설명하고 있습니다. 생산 환경에서는 주조품의 특정 위치에서 샘플을 채취하여 금속 조직을 분석하고, 이를 통해 공정 변수(예: 금형 온도, 주입 속도)와 결과적인 DAS 값 사이의 상관관계를 설정할 수 있습니다. 이러한 데이터를 축적하여 공정 제어를 위한 기준으로 활용할 수 있습니다.

Q4: "머시 존(Mushy Zone)"이 최종 물성에 어떤 영향을 미칩니까?

A4: 머시 존은 액상과 고상이 공존하며 덴드라이트가 성장하는 구간입니다. 이 구간이 넓을수록(즉, 응고가 천천히 진행될수록) 덴드라이트가 더 크게 성장하고 미세 편석이 심해질 가능성이 높습니다. 논문에서는 칠링(chilling)을 통해 온도 구배를 가파르게 만들면 머시 존이 좁아지고, 결과적으로 더 미세한 구조와 향상된 물성을 얻을 수 있다고 언급합니다.

Q5: 피스톤 예시에서 SDAS와 공정상(eutectic phase)의 부피 분율 사이에 반비례 관계가 있다는 점의 중요성은 무엇인가요?

A5: 이는 논문 3페이지에서 관찰된 흥미로운 결과입니다. 냉각이 빠른 부위(SDAS가 작은 스커트 등)에서는 초정 α-Al 덴드라이트가 성장할 시간이 부족하여, 결과적으로 더 많은 양의 잔류 용탕이 공정상으로 응고됨을 의미합니다. 이 두 상의 상호작용과 분포 비율이 최종 기계적 물성을 결정하는 중요한 요소임을 시사합니다.

결론: 더 높은 품질과 생산성을 향한 길

주조 알루미미늄 합금의 성능 한계는 미세구조, 특히 수지상정 구조에서 비롯됩니다. 본 논문은 냉각 속도 제어를 통한 2차 덴드라이트 암 간격(SDAS) 감소와 MCAST와 같은 혁신적인 용탕 처리 기술을 통한 결정립 미세화가 기계적 물성을 획기적으로 향상시킬 수 있음을 명확히 보여주었습니다. 이러한 수지상정 구조 제어는 고성능, 고신뢰성 부품 생산의 핵심입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Nisheeth Kr. Prasad, P. Kranthi Kumar, Ashok Sharma, M. K. Bhargava]"의 논문 "[Parameters Influencing Dendritic Structure to Improve the Properties of As-Cast Aluminium Alloys]"를 기반으로 한 요약 및 분석 자료입니다.

출처: [Indian Foundry Journal, Vol 60, No. 10, October 2014, pp. 23-28]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.