CALCULATION OF SHRINKAGE CHARACTERISTIC OF US 413 CAST ALUMINIUM ALLOY USING CASTING SIMULATION

본 기술 요약은 S Santhi, S B Sakri, D Hanumantha Rao, S Sundarrajan이 작성하여 International Journal of Mechanical Engineering and Robotics Research (2012)에 게재한 학술 논문 "CALCULATION OF SHRINKAGE CHARACTERISTIC OF US 413 CAST ALUMINIUM ALLOY USING CASTING SIMULATION"을 기반으로 합니다.

키워드

- 주요 키워드: 수축 특성

- 보조 키워드: 알루미늄 합금, 주조 형상, 공정 시뮬레이션, 솔리드 모델, 수축 기공

핵심 요약

- 과제: 알루미늄 합금 주조에서 발생하는 고질적인 문제인 수축 결함은 제품의 품질과 기계적 특성에 심각한 영향을 미칩니다.

- 방법: 유한 차분법 기반의 주조 공정 시뮬레이션 소프트웨어를 사용하여 US 413 알루미늄 합금의 수축 기공을 연구하고, 실험적 검증을 통해 그 결과를 정량화했습니다.

- 핵심 성과: 주조 형상(원통형, 정육면체, 직육면체)이 수축 기공에 미치는 영향을 정량적으로 분석했으며, 원통형 주물에서 수축이 가장 크게 발생하는 것을 확인했습니다.

- 결론: 주조 시뮬레이션은 수축 결함을 예측하고 정량화하는 신뢰성 있는 방법이며, 그 결과는 실제 실험 데이터와 잘 일치하여 정밀한 공정 제어를 가능하게 합니다.

과제: 이 연구가 고압 다이캐스팅(HPDC) 전문가에게 중요한 이유

금속 및 합금, 특히 알루미늄 합금은 주조 과정에서 수축과 같은 결함이 발생하기 쉽습니다. 이러한 수축은 제품의 비체적 감소로 인해 발생하는 고질적인 문제로, 최종 주물의 품질과 기계적 특성을 저하시키는 주된 원인입니다. 수축 특성에 대한 정량적이고 정성적인 분석은 주물의 기계적 특성을 개선하는 데 필수적입니다. 하지만 열전달, 용탕 유동, 응고 수축 등 복잡한 물리적 현상들의 상호작용으로 인해 수축 기공의 형성을 예측하고 제어하는 것은 현장의 엔지니어들에게 큰 도전 과제였습니다. 이 연구는 바로 이 문제를 해결하기 위해 시작되었습니다.

접근법: 연구 방법론 분석

본 연구는 수축 특성을 정량적으로 분석하기 위해 시뮬레이션과 실험적 검증을 병행했습니다.

방법 1: 주조 공정 시뮬레이션 연구팀은 유한 차분법에 기반한 'Virtual Casting' 상용 소프트웨어를 사용하여 응고 공정을 시뮬레이션했습니다. US A 413 합금, 하부 칠(bottom chill), 규사(silica sand)의 열물성 데이터(Table 4 참조)를 입력값으로 사용하여 주조 공정을 모델링했습니다. 시뮬레이션을 통해 얻은 2D 수축 기공 영역 이미지를 CAD 소프트웨어로 가져와 3차원 솔리드 모델을 구축하고, 이를 통해 수축 기공의 부피를 정밀하게 계산했습니다.

방법 2: 실험적 검증 연구 시뮬레이션 결과를 검증하기 위해 실제 주조 실험을 수행했습니다. 직육면체, 정육면체, 원통형의 세 가지 기본 주조 형상에 대해 생사(green sand) 주형을 제작했습니다. US 413 합금을 전기로에서 용해한 후, 주입 온도와 하부 칠 사용 여부 등 시뮬레이션과 동일한 공정 변수를 적용하여 주물을 제작했습니다. 제작된 주물의 수축 부피는 뷰렛과 증류수를 이용한 부피 측정법을 통해 정밀하게 측정되었습니다.

핵심 성과: 주요 연구 결과 및 데이터

시뮬레이션과 실험을 통해 도출된 핵심 결과는 다음과 같습니다.

성과 1: 주조 형상이 수축 기공에 미치는 영향

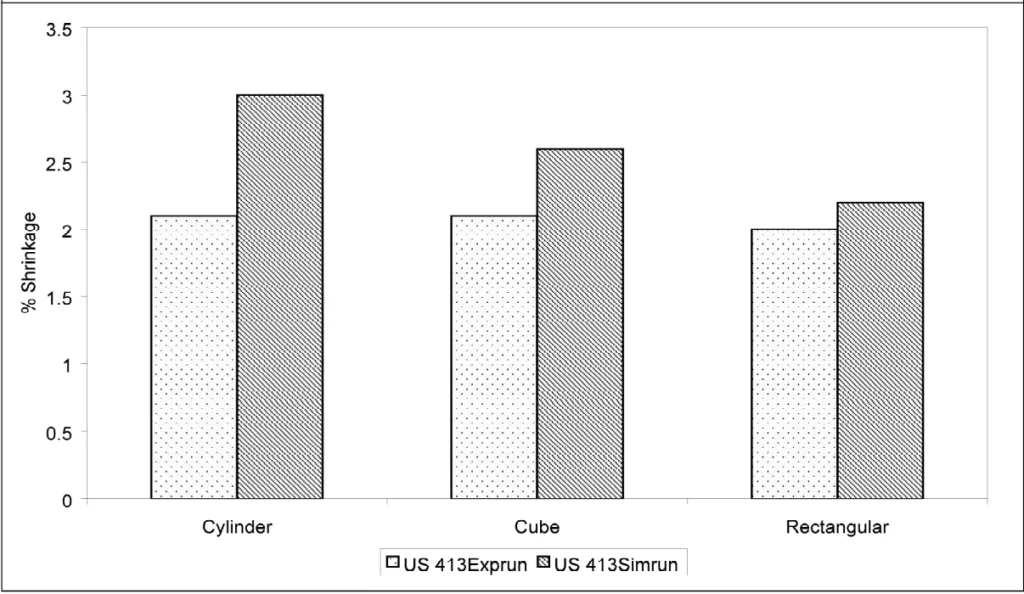

연구 결과, 주조 형상은 수축 기공 발생에 상당한 영향을 미치는 것으로 나타났습니다. Figure 4와 Table 7에서 볼 수 있듯이, 원통형 주물에서 가장 높은 수축률을 보였고, 정육면체, 직육면체 순으로 수축률이 감소했습니다. 예를 들어, 동일한 조건(하부 칠 없음, 주입 온도 T)에서 시뮬레이션된 수축 기공률은 원통형(실험 7)이 3.40%, 정육면체(실험 8)가 2.88%, 직육면체(실험 9)가 2.29%로 나타났습니다. 이는 형상에 따른 응고 거동의 차이 때문이며, 특히 모서리 부분의 열 추출 역할이 중요하게 작용했음을 시사합니다.

성과 2: 시뮬레이션 결과와 실험 데이터의 높은 일치성

본 연구의 가장 중요한 성과 중 하나는 시뮬레이션 예측이 실제 실험 결과와 매우 잘 일치한다는 점을 입증한 것입니다. Table 10과 Figure 8은 시뮬레이션과 실험에서 얻은 수축 기공률 값을 비교하여 보여줍니다. 예를 들어, 원통형의 경우 실험값은 2.108%, 시뮬레이션 값은 3.04%였으며, 정육면체는 2.070% 대 2.61%, 직육면체는 1.900% 대 2.18%로 나타났습니다. 이러한 결과는 주조 시뮬레이션이 실제 생산에 앞서 수축 결함을 예측하고 공정을 최적화하는 데 매우 효과적인 도구임을 증명합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 주조 형상을 조정하는 것이 수축 결함을 제어하는 데 기여할 수 있음을 시사합니다. 특히 원통형과 같이 부피 대비 표면적이 작은 형상은 직육면체 형상보다 수축에 더 취약할 수 있습니다.

- 품질 관리팀: 논문의 Figure 8과 Table 10에 제시된 데이터는 다양한 형상에 대한 예상 수축 기공률 범위를 보여주므로, 새로운 품질 검사 기준을 수립하는 데 참고 자료로 활용될 수 있습니다.

- 설계 엔지니어: 연구 결과는 부품의 기하학적 형상이 응고 중 결함 형성에 중요한 영향을 미친다는 것을 나타냅니다. 이는 초기 설계 단계에서 잠재적인 수축 문제를 최소화하기 위해 주조 형상을 신중하게 고려해야 함을 의미합니다.

논문 상세 정보

CALCULATION OF SHRINKAGE CHARACTERISTIC OF US 413 CAST ALUMINIUM ALLOY USING CASTING SIMULATION

1. 개요:

- 제목: CALCULATION OF SHRINKAGE CHARACTERISTIC OF US 413 CAST ALUMINIUM ALLOY USING CASTING SIMULATION

- 저자: S Santhi, S B Sakri, D Hanumantha Rao and S Sundarrajan

- 발행 연도: 2012

- 게재 학술지/학회: Int. J. Mech. Eng. & Rob. Res. 2012

- 키워드: Shrinkage, Aluminium alloy, Casting shape, Process simulation, Solid model

2. 초록:

본 연구에서는 US 413 주조 알루미늄 합금의 수축 특성에 대해 논의하였다. 비체적의 감소는 주물에서 수축을 유발하며, 이는 결함으로 간주될 수 있다. 수축 기공은 유한 차분법 기반의 주조 공정 시뮬레이션 소프트웨어를 사용하여 연구되었다. 수축 특성은 산술 공식을 사용하여 정량화되었다. 수축 결함의 3차원 솔리드 모델은 CAD를 사용하여 구성되었다. 수축 특성은 또한 실험적 검증 연구를 통해 정량화되었으며 주조 공정 시뮬레이션과 잘 비교되었다. 주조 형상이 수축 특성에 미치는 영향이 본 논문에서 연구되었다.

3. 서론:

금속 및 합금, 특히 알루미늄 합금은 수축과 같은 결함에 취약하며, 이는 주물의 품질에 영향을 미치는 고질적인 문제 중 하나이다. 수축 특성에 대한 정량적 및 정성적 분석은 주물의 기계적 특성을 개선하는 데 도움이 되었다(ASM Metals Handbook). 수축 기공 형성의 물리학은 열전달, 자연 대류를 포함한 액상 단계의 유체 유동, 머시 존(mushy zone)에서의 유동, 응고 수축, 압력 저하 형성으로 인한 고체 스킨의 변형 등 여러 물리적 현상 간의 상호작용을 포함한다(Reis et al., 2005). Reis et al. (2005)에 의해 선언된 바와 같이, 응고 중 액체 금속의 거동을 결정하는 것은 다양한 수축 모드를 고려하고 액체 금속 자유 표면의 진화를 추적하는 데 중요했다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 합금 주조 시 발생하는 수축 결함은 제품의 품질을 저해하는 고질적인 문제이다. 이 결함을 정량적으로 분석하고 제어하는 것은 주물의 기계적 특성 향상을 위해 필수적이다.

기존 연구 현황:

기존 연구들은 수축 기공 형성이 열전달, 유체 유동, 응고 수축 등 복잡한 물리적 현상들의 상호작용에 의해 발생함을 밝혔다. 또한, 주조 공정 시뮬레이션이 온도 분포나 핫스팟을 예측하는 데 사용되어 왔으며, 이를 통해 수축 및 기공을 추정하려는 시도가 있었다.

연구 목적:

본 연구의 목적은 주조 공정 시뮬레이션을 사용하여 US 413 주조 알루미늄 합금의 수축 특성을 계산 및 정량화하고, 이를 실험적으로 검증하며, 주조 형상이 수축 특성에 미치는 영향을 연구하는 것이다.

핵심 연구:

본 연구는 유한 차분법 기반의 시뮬레이션 소프트웨어 'Virtual Casting'을 사용하여 US 413 알루미늄 합금의 수축 기공을 예측했다. 시뮬레이션 결과를 3D CAD 모델로 변환하여 수축 부피를 정량화했다. 또한, 직육면체, 정육면체, 원통형의 세 가지 형상에 대해 실제 주조 실험을 수행하여 시뮬레이션 결과를 검증했다. 주조 형상, 하부 칠 유무, 주입 온도와 같은 공정 변수가 수축 특성에 미치는 영향을 분석했다.

5. 연구 방법론

연구 설계:

본 연구는 컴퓨터 시뮬레이션과 실험적 검증을 결합한 접근법을 사용했다. 주조 형상(직육면체, 정육면체, 원통형), 하부 칠(mild steel chill)의 사용 여부, 주입 온도(T 및 T+50°C)가 US 413 알루미늄 합금의 수축 기공에 미치는 영향을 체계적으로 조사하기 위해 12개의 실험 실행 순서를 설계했다.

데이터 수집 및 분석 방법:

시뮬레이션 데이터는 'Virtual Casting' 소프트웨어를 통해 수집되었다. 합금, 주형, 칠의 열물성 데이터(Table 4)가 입력값으로 사용되었다. 시뮬레이션 결과로 나온 2D 등고선 플롯은 SolidWorks 소프트웨어로 가져와 3D 모델로 재구성되었으며, 이를 통해 수축 부피가 계산되었다. 실험 데이터는 실제 주조를 통해 수집되었다. 제작된 주물의 거시공동(macrocavity) 부피는 뷰렛을 이용한 적정법으로, 내부 기공(internal porosity) 부피는 아르키메데스 원리(공기 중 무게와 물속 무게 차이)를 이용하여 측정되었다.

연구 주제 및 범위:

본 연구는 US 413 주조 알루미늄 합금에 국한된다. 연구된 주조 형상은 직육면체, 정육면체, 원통형의 세 가지 기본 형상이다. 조사된 공정 변수는 주조 형상, 하부 칠 사용 여부, 그리고 두 가지 수준의 주입 온도이다.

6. 주요 결과:

주요 결과:

- 주조 공정 시뮬레이션은 수축 기공의 위치와 규모를 성공적으로 예측했다.

- 주조 형상은 수축 기공에 상당한 영향을 미쳤으며, 원통형 주물이 가장 높은 수축률을 보였고, 정육면체, 직육면체 순으로 감소했다(Figure 4, Table 7 참조).

- 시뮬레이션을 통해 얻은 수축 기공률 값은 실험적 검증 데이터와 잘 일치하는 경향을 보였다(Table 10, Figure 8 참조).

Figure Name List:

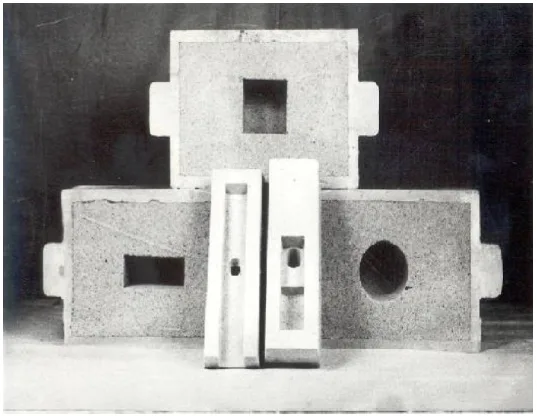

- Figure 1: Test Piece for Cube Shape Casting

- Figure 2a: Output for Simulation

- Figure 2b: Typical Contour Plots Showing Porosity Distribution for Simulation Run Order 9

- Figure 3: Shows Constructed Porosity of the Simulation Run Order 9

- Figure 4: Influence of Casting Shape on Shrinkage Porosity of US 413

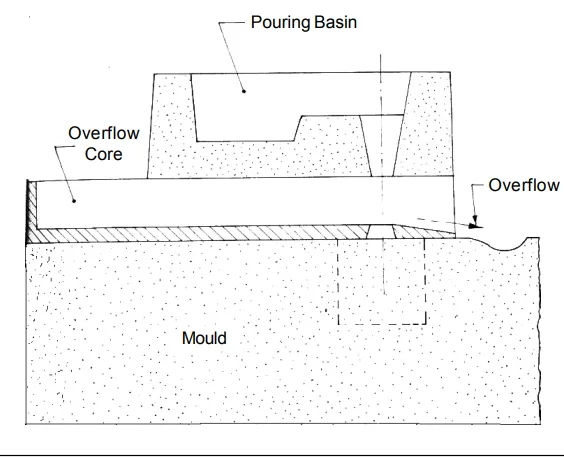

- Figure 5: Schematic Diagram for the Volume Deficit Experiment for Cube Shape Casting

- Figure 6: Details for Experiment and the Assembled Mould for Volume Deficit Experiment

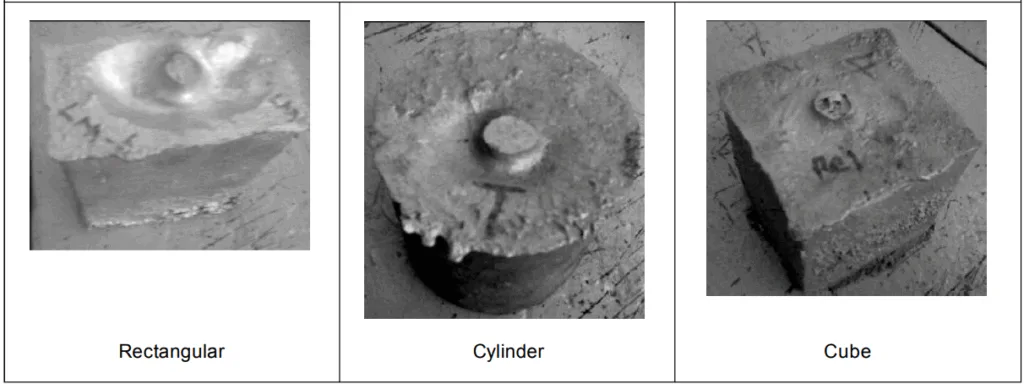

- Figure 7: Solidified Castings of the Experimental Validation Studies

- Figure 8: Shrinkage Porosity Values for Simulation and Experimental Studies

7. 결론:

수축 특성은 유한 차분법 기반의 주조 공정 시뮬레이션을 사용하여 정량화되었다. 원통형 주물은 최대 수축을 촉진한다. 실험적 검증은 동일한 공정 변수로 수행되었다. 시뮬레이션 결과는 실험 테스트 데이터와 일치한다.

8. 참고 문헌:

- Arno Louvo and Matti Sirviö (1994), “Use of Simulated Porosity for Avoidance of Casting Defects”, VTT Manufacturing Technology, Finland Presented at World Foundry Conference 1994 in Düsseldorf, Germany.

- Calcom S A (2001), Simulating Porosity in Ductile Iron Castings, Parc Scientifique EPFL, CH-1015 Lausanne, Switzerland.

- Casting (1998), ASM International, ASM Metals Handbook, Vol. 15, The Materials Information Company.

- Cellini G S and Tomesani L (2008), “Metal Head – Dependent HTC in Sand Casting Simulation of Aluminium Alloys”, Journal of Achievements in Materials and Manufacturing Engineering, Vol. 29, No. 1.

- Fiorello Losano, Gabriella Marinsek, Alberto Maria Marlo and Miriam Ricci (1999), “Computer Tomography in the Automotive Field Development of New Engine Head Case Study”, DGZfP Proceedings BB 67-CD, p. 10.

- John R Brown (Ed.) (2008), Foseco Non-Ferrous Foundry Man's Handbook, 11th Edition, Butterworth Heinemann Publisher.

- Kielbus A (2007), “The Influence of Casting Temperature on Castability and Structure of AJ62 Alloy”, Archives of Materials Science and Engineering, Vol. 28, No. 6, pp. 345-348.

- Michael Trovant (1998), “A Boundary Condition Coupling Strategy for the Modeling of Metal Casting Processes”, National Library of Canada, Acquisitions and Bibliographic Services, 395 Wellington Street, Ottawa ON K1AON4, Canada.

- Pani Kishore A and Prasanna Kumar T S (2004), "Fixing Boundary Conditions for Solidification Simulation of Aluminium Alloy Plate Casting”, International Symposium of Research Students on Material Science and Engineering, December 20-22, Chennai, India, Department of Metallurgical and Materials Engineering, Indian Institute of Technology Madras.

- Reis A, Zhian Xu, Rob Van Tol AD, Santos A and Barbedo Magalhães (2005), "Modeling of The Underpressure Occurring During The Shrink Porosity Formation", in E Oñate and D R J Owen (Eds.), III International Conference on Computational Plasticity, Complas Viii, Ó Cimne, Barcelona.

- Scarber P Jr. and Littleton H (2008), “Simulation of Macro-Porosity in Aluminium Lost Foam Castings”, Paper 08-145, AFS Transactions, pp. 1061-1068.

- Sundarrajan S, Roshan H Md and Ramachandran E G (1984), “Studies on Shrinkage Characteristics of Binary Mg-Al Alloys", Transactions of the Indian Institute of Metals, Vol. 37, No. 4.

- Venkataramana M, Vasudeva Rao V, Ramgopal Varmaand R and Sundarrajan S (2008), “Instrumentation to Measure Heat Transfer Coefficient at the Metal Mold Interface”, J. Instrum. Soc., Vol. 37, No. 3, pp. 157-163, India.

전문가 Q&A: 주요 질문과 답변

Q1: 이 연구에서 US 413 알루미늄 합금을 선택한 특별한 이유가 있나요?

A1: 논문에 따르면, 알루미늄 합금은 특히 수축과 같은 결함에 취약하여 주물 품질에 영향을 미치는 고질적인 문제를 안고 있습니다. 따라서 수축 특성을 연구하고 정량화하기에 매우 적합한 재료였기 때문에 US 413 합금이 선택되었습니다.

Q2: 사용된 시뮬레이션 소프트웨어는 무엇이며, 어떤 원리를 기반으로 하나요?

A2: 연구에는 'Virtual Casting'이라는 상용 소프트웨어가 사용되었습니다. 이 소프트웨어는 인도 트리반드룸의 지역 연구소(Regional Research Laboratory)에서 개발되었으며, 유한 차분법(Finite Difference Method)을 기반으로 산업용 주물의 응고 공정을 시뮬레이션합니다.

Q3: 2D 시뮬레이션 결과로부터 수축 기공의 부피를 어떻게 정량화했나요?

A3: 2D 시뮬레이션 결과로 얻은 수축 기공 영역 이미지는 그대로 부피를 계산하기 어렵습니다. 따라서 이 이미지들을 SolidWorks와 같은 3D CAD 소프트웨어로 가져와 여러 위치의 단면들을 기반으로 3차원 솔리드 모델(sldpart)을 구성했습니다. 이 3D 모델로부터 정확한 수축 부피를 계산할 수 있었습니다.

Q4: 수축에 미치는 영향을 알아보기 위해 조사한 핵심 공정 변수는 무엇이었나요?

A4: 본 연구에서는 수축 특성에 영향을 미치는 주요 변수로 주조 형상(직육면체, 정육면체, 원통형), 하부 칠(bottom chill)의 사용 여부, 그리고 주입 온도를 고려했습니다. 특히 주입 온도는 기준 온도(T)와 50°C의 과열(superheat)을 가한 온도(T+50) 두 가지 조건으로 실험했습니다.

Q5: 논문에서는 원통형 주물이 최대 수축을 유발한다고 언급했는데, 그 이유는 무엇인가요?

A5: 이는 주조 형상에 따른 응고 거동의 차이로 설명됩니다. 논문에 따르면, 주조 형상은 국부적인 영역의 응고 형태에 영향을 미치며, 특히 모서리는 열 추출에 중요한 역할을 합니다. 상대적인 응고 시간이 길어질수록 거시공동(macrocavities)이 증가하는 경향이 있는데, 원통형은 기하학적 특성상 다른 형상에 비해 응고가 더디게 진행되는 부분이 있어 이러한 공동 형성을 촉진하는 것으로 보입니다.

결론: 더 높은 품질과 생산성을 향한 길

알루미늄 주조에서 수축 결함은 생산성과 품질을 저해하는 오랜 과제였습니다. 본 연구는 주조 시뮬레이션이 이러한 수축 특성을 정밀하게 예측하고 정량화할 수 있는 강력한 도구임을 입증했습니다. 특히 주조 형상이 수축에 미치는 영향을 명확히 함으로써, 설계 및 공정 단계에서 결함을 사전에 방지할 수 있는 실질적인 통찰력을 제공합니다. 시뮬레이션 결과와 실험 데이터의 높은 일치성은 이 기술의 신뢰성을 뒷받침합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 만약 본 논문에서 논의된 과제들이 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링팀에 연락하여 이러한 원칙들을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "S Santhi 외"가 작성한 논문 "CALCULATION OF SHRINKAGE CHARACTERISTIC OF US 413 CAST ALUMINIUM ALLOY USING CASTING SIMULATION"을 기반으로 한 요약 및 분석 자료입니다.

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.