Evaluating the Attenuation in Ultrasonic Testing of Castings

이 기술 요약은 M. Boháčik, M. Mičian, A. Sládek이 작성하여 Archives of Foundry Engineering (2018)에 발표한 학술 논문 "Evaluating the Attenuation in Ultrasonic Testing of Castings"을 기반으로 합니다.

![Fig. 1. Testing of anisotropic material – good direction of testing (left), direction with big attenuation (right) [2]](https://castman.co.kr/wp-content/uploads/image-3583.webp)

키워드

- 주요 키워드: 초음파 감쇠

- 보조 키워드: 비파괴 검사(NDT), 알루미늄 주조, AlSi 합금, 주철, 주조 공정 변수

Executive Summary

- 도전 과제: 주조품의 거칠고 불균일한 내부 결정 구조는 초음파 빔을 산란시켜 신뢰성 있는 내부 결함 검출을 어렵게 만듭니다.

- 연구 방법: AlSi 합금 및 주철 시편을 중력 및 가압 주조 등 다양한 공정 조건에서 제작한 후, 초음파 탐상기를 사용하여 감쇠 계수를 정량적으로 측정하고 비교했습니다.

- 핵심 발견: 주조 방식(가압 대 중력)과 합금 조성(아공정 대 공정)이 초음파 감쇠에 결정적인 영향을 미치며, 가압 주조 시 감쇠가 현저히 감소하여 검사 가능성이 크게 향상되었습니다.

- 핵심 결론: 주조 공정 변수를 최적화하면 초음파 감쇠를 제어할 수 있어, 비파괴 검사의 정확도와 신뢰성을 높여 최종 제품의 품질을 보증하는 데 기여할 수 있습니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

주조품은 단조품이나 압연품과 달리 내부 결함을 검출하기 위한 초음파 검사(UT) 적용이 매우 까다롭습니다. 가장 큰 문제는 주조 과정에서 형성되는 거친 이방성 결정립 구조 때문입니다. 이 구조는 초음파 빔을 여러 방향으로 산란시켜 에너지 손실, 즉 '감쇠'를 유발합니다. 높은 감쇠는 결함 신호를 약화시키거나 노이즈에 묻히게 만들어, 심각한 내부 결함을 놓칠 위험을 증가시킵니다. 특히 흑연을 포함하는 주철의 경우, 흑연의 형상과 분포 또한 감쇠를 유발하는 추가적인 요인이 됩니다. 이러한 문제로 인해 많은 현장에서 주조품의 비파괴 검사 신뢰성에 대한 의문이 제기되어 왔으며, 이를 해결하기 위한 정량적 데이터가 필요한 상황이었습니다.

연구 접근법: 방법론 분석

본 연구는 주조 공정 변수가 초음파 감쇠에 미치는 영향을 정량적으로 평가하기 위해 체계적인 실험을 설계했습니다.

방법 1: 시험 시편 제작 - 알루미늄 합금: 실리콘 함량이 약 7%인 아공정 합금(AlSi7)과 12%인 공정 합금(AlSi12) 두 종류를 사용했습니다. 각 합금은 중력 주조와 유압 프레스를 이용한 가압(30 MPa, 150 MPa) 주조 방식으로 제작되었으며, 주형 온도(150°C ~ 250°C) 또한 변수로 설정했습니다. - 주철: 회주철(GJL)과 구상흑연주철(GJS)을 사용하여 강철 주형에 주입하여 시편을 제작했습니다.

방법 2: 초음파 감쇠 측정 - 제작된 모든 원통형 시편은 표면을 가공하여 측정 준비를 마쳤습니다. - Olympus사의 OmniScan MX2 모듈형 결함 탐상기와 두 종류의 주파수(3.5MHz, 5MHz)를 가진 프로브를 사용하여 초음파 테스트를 수행했습니다. - 시편의 저면에서 반사되는 첫 번째 에코(end echo)와 두 번째 에코(reflected echo)의 높이를 측정하여, 재료의 두께를 고려한 초음파 감쇠 계수(α)를 계산했습니다.

핵심 발견: 주요 결과 및 데이터

연구 결과, 주조 조건과 재료의 종류가 초음파 감쇠에 지대한 영향을 미친다는 사실이 명확히 드러났습니다.

결과 1: 주조 압력이 AlSi7 합금의 검사 가능성을 결정

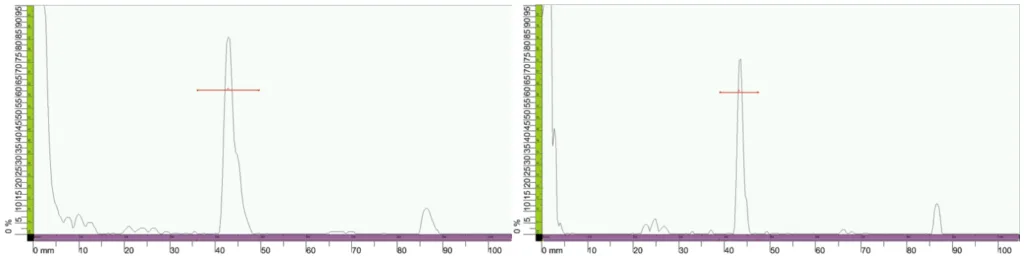

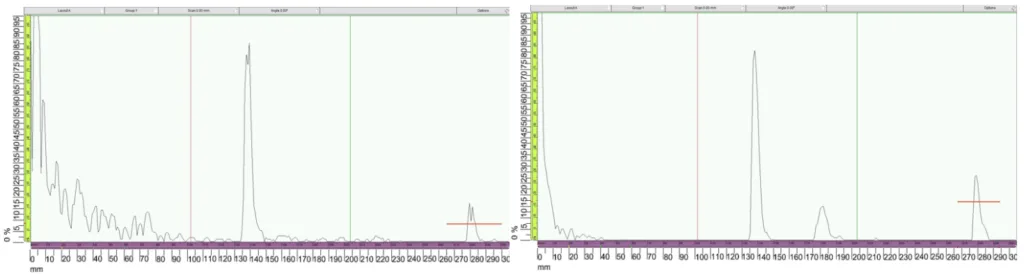

아공정 AlSi7 합금의 경우, 주조 방식에 따라 초음파 투과율이 극명하게 갈렸습니다. 중력 주조로 제작된 시편(샘플 1)은 감쇠가 너무 심해 저면 에코를 거의 포착할 수 없었으며, 이로 인해 감쇠 계수 측정이 불가능했습니다(그림 2 참조). 반면, 30 MPa의 압력으로 주조된 시편(샘플 2)에서는 명확한 에코를 포착할 수 있었고, 평균 감쇠 계수는 3.5MHz 프로브에서 0.227 dB.mm⁻¹로 측정되었습니다(표 3 참조). 이는 주조 시 가해지는 압력이 결정립을 미세화하여 초음파 산란을 크게 줄인다는 것을 시사합니다.

결과 2: 합금 조성 및 공정 변수가 감쇠에 미치는 영향

공정 AlSi12 합금은 아공정 AlSi7 합금보다 전반적으로 낮은 감쇠 값을 보였습니다. 중력 주조된 AlSi12 시편(샘플 3)의 평균 감쇠는 3.5MHz에서 0.107 dB.mm⁻¹로, 가압 주조된 AlSi7보다 훨씬 양호했습니다. 또한, 150 MPa의 높은 압력으로 주조된 AlSi12 시편(샘플 4)은 중력 주조 시편보다 더 낮은 평균 감쇠 값(0.105 dB.mm⁻¹)을 보여, 압력 증가가 감쇠를 감소시키는 경향을 재확인했습니다. 이는 합금의 화학적 조성과 주조 압력이 초음파 검사의 용이성을 결정하는 핵심 요소임을 증명합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 주조 압력을 높이는 것이 최종 제품의 초음파 검사 가능성을 향상시키는 효과적인 방법일 수 있음을 시사합니다. 특히 감쇠가 심한 합금의 경우, 가압 주조 공정을 도입하여 내부 품질 검사의 신뢰도를 높일 수 있습니다.

- 품질 관리팀: 논문의 데이터(표 3, 4)는 특정 합금 및 공정(예: 중력 주조 AlSi7)에 대해 표준 주파수의 초음파 검사가 비효율적일 수 있음을 보여줍니다. 이러한 경우, 더 낮은 주파수(<2 MHz)의 프로브를 사용하거나 다른 NDT 방법을 고려하는 등 검사 프로토콜을 조정해야 합니다.

- 설계 엔지니어: 연구 결과는 아공정 합금이 공정 합금보다 초음파 감쇠가 더 크다는 것을 나타냅니다. 따라서 제품 설계 초기 단계에서 재료를 선택할 때, 향후 비파괴 검사의 용이성을 고려하여 합금 조성을 결정하는 것이 중요합니다.

Paper Details

Evaluating the Attenuation in Ultrasonic Testing of Castings

1. 개요:

- 제목: Evaluating the Attenuation in Ultrasonic Testing of Castings

- 저자: M. Boháčik, M. Mičian, A. Sládek

- 발행 연도: 2018

- 저널/학회: ARCHIVES of FOUNDRY ENGINEERING

- 키워드: AlSi alloy, Cast Iron, Technological casting parameters, Ultrasound attenuation

2. 초록:

이 논문은 중력 주조법과 가압 주조법으로 제조된 알루미늄 합금 주물 및 주철의 감쇠 평가를 다룹니다. 초음파 감쇠 문제는 비파괴 검사(NDT) 조건 설정, 특히 주조 재료에서 중요합니다. 본 논문의 이론적 부분에서는 초음파 기법의 특성, 초음파 감쇠, 그리고 감쇠 및 초음파 속도 계산이 제시됩니다. 실험 측정을 위해, AlSi 합금(실리콘 함량 약 7%의 아공정 합금 - AlSi7 및 실리콘 함량 약 12%의 공정 합금 - AlSi12)과 회주철 및 구상흑연주철로 원통형 주물을 제작했습니다. 주물 제어의 초음파 기록, 개별 샘플에 대한 초음파 감쇠 계산이 실험 부분에 나열되고 설명됩니다. 측정 평가 및 계산된 초음파 감쇠 비교는 이 논문의 마지막 부분에 있습니다.

3. 서론:

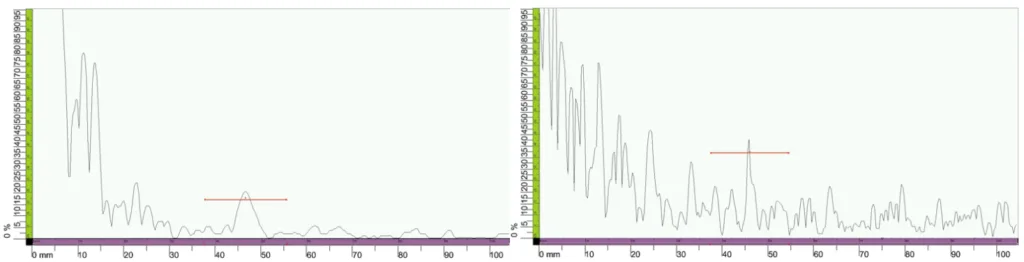

초음파 검사는 X-선 검사를 사용할 수 없고 결함이 기계 부품에 심각한 손상을 초래할 수 있는 단조품 및 롤러의 내부 결함을 탐지할 필요성에서 비롯되었습니다. 모든 주조 재료의 초음파 검사는 다른 구조 재료의 검사만큼 널리 퍼져 있지는 않습니다. 초음파 검사의 가장 큰 문제는 초음파 빔이 산란되는 거친 이방성 결정립 구조이며, 이는 재료가 각 방향마다 다른 기계적 및 물리적 특성을 갖기 때문입니다. 주조품의 문제 있는 초음파 검사는 또한 주조 생산 중에 공간적으로 움푹 들어가고 무작위로 배향된 체적 오류가 종종 발생하기 때문입니다. 장치, 프로브, 음향 결합, 테스트 표면, 재료, 테스트 부품의 형상 등 여러 요인이 초음파 테스트 결과에 영향을 미칩니다. 흑연 주철에서는 초음파의 감쇠가 흑연의 형상과 기본 재료의 매트릭스 내 분산에 의해서도 발생합니다.

4. 연구 요약:

연구 주제의 배경:

주조품은 내부 결함 발생 가능성이 있어 기계적 성능에 치명적인 영향을 줄 수 있으므로 신뢰성 있는 비파괴 검사가 필수적입니다. 그러나 주조품 고유의 거친 결정립 구조는 초음파 감쇠를 유발하여 검사를 어렵게 만드는 주요 원인입니다.

이전 연구 현황:

기존 연구들은 주조품의 초음파 검사가 단조품 등에 비해 널리 사용되지 않으며, 결정립 구조, 흑연 형상, 열처리 등이 감쇠에 영향을 미친다고 언급했습니다. 하지만 다양한 주조 공정 변수(특히 주조 압력과 주형 온도)가 감쇠에 미치는 영향을 정량적으로 비교한 데이터는 부족했습니다.

연구 목적:

본 연구의 목적은 중력 및 가압 주조 방식으로 생산된 AlSi 합금과 주철에서 초음파 감쇠를 평가하고 정량화하는 것입니다. 이를 통해 다양한 기술적 주조 매개변수가 초음파 감쇠에 미치는 영향을 파악하여, 주조품의 비파괴 검사 조건 설정을 위한 기초 자료를 제공하고자 합니다.

핵심 연구:

실험의 핵심은 통제된 조건 하에서 AlSi7, AlSi12, 회주철(GJL), 구상흑연주철(GJS) 시편을 제작하고, 초음파 탐상기를 이용하여 각 시편의 감쇠 계수를 측정하는 것입니다. 특히 알루미늄 합금에 대해서는 주조 압력과 주형 온도를 달리하여 이러한 공정 변수가 감쇠에 미치는 영향을 중점적으로 분석했습니다.

5. 연구 방법론

연구 설계:

본 연구는 재료 종류(AlSi7, AlSi12, GJL, GJS)와 주조 공정 변수(중력/가압, 주형 온도)가 초음파 감쇠에 미치는 영향을 비교하는 실험적 연구 설계를 채택했습니다.

데이터 수집 및 분석 방법:

데이터는 Olympus OmniScan MX2 결함 탐상기와 3.5MHz 및 5MHz 프로브를 사용하여 수집되었습니다. 각 시편에 대해 저면 에코(H₀)와 1차 반사 에코(H)의 높이(%)를 측정했습니다. 수집된 데이터는 다음 공식을 사용하여 감쇠 계수(α)를 계산하는 데 사용되었습니다: α = A / (2h), 여기서 A = 20 * log(H₀/H) [dB]이고 h는 시편의 높이[mm]입니다.

연구 주제 및 범위:

연구 범위는 두 종류의 Al-Si 합금(아공정 및 공정)과 두 종류의 주철(회주철 및 구상흑연주철)로 제한됩니다. 알루미늄 합금의 경우, 주조 압력(0, 30, 150 MPa)과 주형 온도(150, 200, 250 °C)의 변화에 따른 영향을 평가했습니다.

6. 주요 결과:

주요 결과:

- 중력 주조된 AlSi7 시편은 높은 감쇠로 인해 평가가 불가능했습니다.

- 가압 주조된 AlSi7 시편의 평균 감쇠 계수는 3.5MHz 프로브에서 0.227 dB.mm⁻¹, 5MHz 프로브에서 0.225 dB.mm⁻¹로 측정되었습니다.

- AlSi12 합금은 AlSi7 합금보다 전반적으로 낮은 감쇠 값을 보였습니다.

- AlSi12 합금의 경우, 주조 압력이 증가함에 따라 감쇠가 감소하는 경향을 보였습니다.

- 주철의 경우, 회주철(0.033 dB.mm⁻¹)과 구상흑연주철(0.034 dB.mm⁻¹) 사이의 감쇠 값 차이는 미미했습니다.

Figure Name List:

- Fig. 1. Testing of anisotropic material – good direction of testing (left), direction with big attenuation (right) [2]

- Fig. 2. Recording of evaluating attenuation of sample No. 1 (left – 3.5 MHz probe, right - 5 MHz probe frequency)

- Fig. 3. Recording of evaluating attenuation of sample No. 2 (left – 3.5 MHz probe, right - 5 MHz probe frequency)

- Fig. 4. Recording of evaluating attenuation of sample No. 3 (left – 3.5 MHz probe, right - 5 MHz probe frequency)

7. 결론:

주조 검사에서 감쇠 계수는 내부 오류를 평가하기 위한 초음파 기술의 적용 가능성에 상당한 영향을 미칩니다. 본 논문은 AlSi 기반의 두 가지 알루미늄 합금과 두 종류의 주철에 대한 감쇠 결과를 보여줍니다. 재료는 다양한 기술적 매개변수(다른 주형 온도 및 적용 압력)로 주조되었습니다. 이러한 매개변수의 효과는 주물의 결과 구조에 영향을 미치며, 이는 초음파 감쇠에 영향을 미칩니다. 결과는 중력 주조된 AlSi7 재료에서는 저면 에코를 측정할 수 없어 감쇠를 결정할 수 없었음을 보여줍니다. 가압 주조의 경우 평균 감쇠는 0.227 dB.mm⁻¹(3.5MHz 프로브 사용 시) 및 0.225 dB.mm⁻¹(5MHz 프로브 사용 시)로 측정되었습니다. AlSi12 유형 합금의 경우, 감쇠 변화는 주로 적용된 압력의 변화 때문이었습니다. 압력이 증가함에 따라 감쇠는 감소했습니다. 주철 주물 시편의 경우, 구상흑연주철 시편에서 더 높은 감쇠가 나타났습니다. 회주철과 구상흑연주철 간의 감쇠 차이는 미미했습니다.

8. References:

- [1] Aweda, J.O., Adeyemi, M.B. (2012). Experimental Determination of Heat Transfer Coefficients During Squeeze Casting of Aluminium. An Overview of Heat Transfer Phenomena. Dr M. Salim Newaz Kazi (Ed.). ISBN 978-953-51-0827-6. InTech. DOI: 10.5772/52038.

- [2] Boháčik, M., Mičian, M. & Koňár, R. (2017). Evaluating the attenuation in ultrasonic testing for AlSi alloys castings. Manufacturing Technology: Journal for Science, Research and Production. 17(5), 669-674. ISSN 1213-2489.

- [3] Boháčik, M., Mičian, M., Koňár, R. & Hlavatý, I. (2017). Ultrasonic testing of butt weld joint by TOFD technique. Manufacturing Technology. 17(6), 842-847. ISSN 1213-2489.

- [4] Konar, R., Patek, M. & Zrak, A. (2015). Ultrasonic testing of non-ferrous materials in the foundry industry. Manufacturing Technology. 15(4), 557-562. ISSN 1213-2489.

- [5] Lehocká, D., Hlavatý, I. & Hloch, S. (2016). Rationalization of Material Flow in Production of Semitrailer Frame for Automotive Industry. Tehnicki Vjesnik-Technical Gazette. 23(4), 1215-1220.

- [6] Vasková, I., Hrubovčáková, M., Malik, J. & Eperješi, Š. (2014). Influence of technological parameters of furane-mixtures on shrinkage creation in ductile cast iron castings. Archives of Metallurgy and Materials. 59(3), 1037-1040. DOI: 10.2478/amm-2014-0174.

- [7] Lee, J.H., Kim, H.S., Won, C.W. & Cantor, B. (2002). Effect of the gap distance on the cooling behavior and the microstructure of indirect squeeze cast and gravity die cast 5083 wrought Al alloy. Materials Science & Engineering A. 338(1-2), 182-190. Elsevier.

- [8] Gucwa, M., Winczek, J., Bęczkowski, R. & Dośpiał, M. (2016). Structure and properties of coatings made with self-shielded cored wire. Archives of Foundry Engineering. 16(3), 39-42.

- [9] Bruna, M., Bolibruchova, D. & Pastircak, R. (2017). Reoxidation Processes Prediction in Gating System by Numerical Simulation for Aluminium Alloys. Archives of Foundry Engineering. 17(3), 23-26.

전문가 Q&A: 주요 질문과 답변

Q1: 연구에서 3.5MHz와 5MHz 프로브를 모두 사용한 이유는 무엇인가요?

A1: 초음파 주파수는 감쇠에 직접적인 영향을 미치는 중요한 변수입니다. 일반적으로 주파수가 높을수록 파장이 짧아져 미세한 결함 검출에는 유리하지만, 결정립계에서의 산란이 더 심해져 감쇠가 증가합니다. 두 가지 다른 주파수를 사용하여 주파수가 각 재료와 공정 조건에서 감쇠에 미치는 영향을 비교하고, 특정 주조품에 대한 최적의 검사 조건을 찾는 데 필요한 데이터를 확보하기 위함이었습니다.

Q2: AlSi7 합금의 검사 가능성에 가장 큰 영향을 미친 요인은 무엇이었습니까?

A2: 단연코 주조 방식이었습니다. 논문에 따르면 중력 주조로 제작된 AlSi7 시편은 초음파 감쇠가 너무 커서 사실상 검사가 불가능했습니다. 반면, 30 MPa의 압력을 가해 주조한 시편은 감쇠 계수를 측정할 수 있었습니다. 이는 주조 시 가해지는 압력이 응고 과정을 변화시켜 결정립을 미세화하고 내부 구조를 치밀하게 만들어 초음파의 투과성을 크게 향상시켰음을 의미합니다.

Q3: 공정 AlSi12 합금이 아공정 AlSi7 합금보다 더 나은 초음파 특성을 보였나요?

A3: 네, 그렇습니다. 연구 결과는 AlSi12 시편이 유사한 조건 하에서 AlSi7 시편보다 훨씬 낮은 감쇠 계수 값을 가졌음을 명확히 보여줍니다. 예를 들어, 중력 주조된 AlSi12의 감쇠(약 0.107 dB.mm⁻¹)는 가압 주조된 AlSi7의 감쇠(약 0.227 dB.mm⁻¹)보다도 현저히 낮았습니다. 이는 합금의 화학적 조성이 응고 후의 미세구조에 영향을 미쳐 초음파 감쇠 특성을 결정하는 중요한 요소임을 나타냅니다.

Q4: 회주철과 구상흑연주철 사이의 감쇠 차이는 어떠했습니까?

A4: 논문에 따르면 두 주철 간의 감쇠 차이는 미미했습니다. 구상흑연주철(0.034 dB.mm⁻¹)이 회주철(0.033 dB.mm⁻¹)보다 약간 더 높은 감쇠를 보였지만, 그 차이가 크지 않아 실질적인 검사 조건 설정에 큰 영향을 줄 정도는 아니라고 결론지었습니다. 이는 흑연의 형상 차이가 감쇠에 영향을 주지만, 알루미늄 합금의 조성이나 주조 방식만큼 결정적인 요인은 아닐 수 있음을 시사합니다.

Q5: 단조품과 같은 다른 재료에 비해 주조품에서 감쇠가 특히 중요한 이유는 무엇입니까?

A5: 논문의 서론에서 언급된 바와 같이, 가장 큰 이유는 주조품의 '거친 이방성 결정립 구조' 때문입니다. 주조는 액체 금속이 응고되면서 결정이 성장하는 과정이므로, 일반적으로 단조나 압연을 통해 미세하고 균일한 조직을 갖게 되는 가공재에 비해 결정립이 크고 방향성도 불균일합니다. 이러한 구조는 초음파 빔을 효과적으로 산란시켜 에너지 손실, 즉 초음파 감쇠를 크게 증가시키므로 주조품의 내부 검사를 어렵게 만듭니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 주조품의 신뢰성 있는 비파괴 검사를 가로막는 핵심 장애물인 초음파 감쇠가 통제 불가능한 현상이 아님을 보여줍니다. 주조 압력, 합금 조성, 주형 온도와 같은 공정 변수를 정밀하게 제어함으로써 재료의 내부 구조를 개선하고, 결과적으로 초음파 검사의 신뢰도를 획기적으로 높일 수 있습니다. 이는 결함 검출률을 높여 최종 제품의 품질을 보증하고, 불필요한 폐기물을 줄여 생산성을 향상시키는 데 직접적으로 기여할 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "M. Boháčik, M. Mičian, A. Sládek"이 작성한 논문 "Evaluating the Attenuation in Ultrasonic Testing of Castings"을 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.24425/122519

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.