이 소개 문서는 "[Proceedings of the 3rd Congress for Intelligent Combining of Design, Casting, Computer Simulation, Checking and Cyclic Behaviour for Efficient Cast Components, March 5th-6th, 2025, Darmstadt (InCeight Casting C⁸)]"에서 발행한 "Fatigue assessment of hot-chamber zinc die-casting components in relation to the casting process and casting process simulation" 논문을 기반으로 합니다.

1. 개요:

- 제목: Fatigue assessment of hot-chamber zinc die-casting components in relation to the casting process and casting process simulation

- 저자: Christian Pittel, Axel Kansy, Christos Mangos, Saliha Gündogan

- 발행 연도: 2025

- 발행 학술지/학회: Proceedings of the 3rd Congress for Intelligent Combining of Design, Casting, Computer Simulation, Checking and Cyclic Behaviour for Efficient Cast Components, March 5th-6th, 2025, Darmstadt (InCeight Casting C⁸)

- 키워드: die casting, hot chamber, zinc, Z410, casting parameters, casting process simulation, cyclic material behavior.

2. 초록:

아연 다이캐스팅 합금은 높은 강도와 우수한 표면 품질 덕분에 정적 또는 저주기 하중 응용 분야에서 널리 사용됩니다. 열간 챔버 다이캐스팅 공정은 일반적으로 매우 짧은 사이클 타임을 가지며 이는 높은 생산성과 직결됩니다. 알루미늄과 비교할 때, 아연 다이캐스팅 합금은 용융점이 낮고, 거의 최종 형상("near net shape")에 가까운 표면과 높은 치수 정밀도를 유지하면서 훨씬 얇은 벽 두께로 주조할 수 있습니다. 이는 공정 중 에너지 소비를 줄이고, 금형 수명을 늘리며, 전반적인 CO2 등가물 감소에 기여합니다.

그러나 아연 다이캐스팅 합금은 이러한 재료의 주기적 거동을 설명하는 피로 데이터 및 피로 평가 방법이 부족하여 고주기 하중을 받는 부품에는 거의 사용되지 않습니다. 특히 주조 변수에 의해 시편이 영향을 받는 경우, 주기적 재료 거동에 대한 과학적 연구는 현재까지 이루어지지 않았습니다. 피로 평가 개념의 기초를 제공하기 위해, Z410으로 제작된 시편의 주기적 재료 거동을 조사하고 국소 미세조직과 연관시켰습니다. 주기적 분석 데이터와 주조 공정 중 공정 변수, 국소 조건 및 주조 공정에 의한 응고 효과, 그리고 미세조직을 연결하여 설계 개념을 도출했습니다.

피로 평가 개념을 검증하기 위해, 금형 온도와 게이트 속도에 변화를 주어 부품을 주조했습니다. 또한, 추가 요인으로 유동 길이의 영향을 고려하기 위해 금형 내 다른 위치의 부품을 선택했습니다. 주조 부품의 피로 강도를 결정하기 위해 응력 제어 피로 시험을 수행했습니다. 결론적으로, 결정된 부품의 피로 강도를 피로 평가 개념을 사용하여 추정된 허용 하중과 비교했습니다.

3. 서론:

아연 다이캐스팅 합금[1]은 높은 표면 및 부품 품질 덕분에 준정적 또는 저주기 응용 분야의 많은 산업 부문에서 사용됩니다. 열간 챔버 다이캐스팅 공정은 극도로 짧은 사이클 시간과 높은 생산성으로 인해 특히 중요합니다. 아연 다이캐스팅 합금을 예를 들어 알루미늄과 비교할 때, 낮은 용융점과 동시에 높은 표면 품질 및 치수 정밀도를 가지면서 훨씬 얇은 벽으로 주조할 수 있다는 가능성은 특히 주목할 만합니다. 이는 공정에서 에너지 소비를 낮추고, 금형 수명을 늘리며, CO2 배출량 감소에 기여합니다. 이 논문은 다양한 주조 공정 변수 하에서 아연 다이캐스팅 합금, 특히 Z410 합금의 피로 거동을 조사하는 것을 목표로 합니다.

그러나 아연 다이캐스팅 합금은 재료의 주기적 거동을 설명하는 데이터 및 설계 방법이 부족하여 고주기 응력을 받는 부품에는 거의 사용되지 않습니다. 특히 미세조직과 공정 변수를 고려한 주기적 재료 거동을 설명하는 결과는 없습니다. 문헌[2, 3, 4, 5]에서 발견된 연구들은 시험 절차 및 사용된 평가 방법의 문서화에 충분한 세부 정보를 제공하지 않습니다. FKM 가이드라인[6]과 같은 일반적인 설계 지침에는 아연 다이캐스팅에 대한 매개변수가 포함되어 있지 않습니다. 더욱이, 이러한 가이드라인은 일반적으로 재료의 인장 강도를 기반으로 합니다.

이 접근 방식은 부품에서 인장 강도를 결정할 수 없고 따라서 결과의 전이성이 보장되지 않으므로 아연 다이캐스팅에는 적합하지 않습니다. 피로 데이터 및 평가 방법에서 확인된 격차를 해소하기 위해, 다음 섹션에서는 Z410 합금의 주기적 재료 거동을 평가하기 위해 수행된 실험 설계를 개괄합니다.

4. 연구 요약:

연구 주제 배경:

열간 챔버 다이캐스팅으로 가공된 아연 다이캐스팅 합금, 특히 Z410은 높은 강도, 표면 품질, 생산성, 얇은 벽 주조 가능성, 치수 정밀도, 낮은 에너지 소비, 긴 금형 수명 등 알루미늄 대비 장점을 제공합니다. 이러한 이점은 CO2 배출량 감소에 기여합니다.

기존 연구 현황:

이러한 장점에도 불구하고, 아연 다이캐스팅 합금은 고주기 하중을 받는 부품에는 거의 사용되지 않습니다. 특히 미세조직과 주조 공정 변수의 영향을 고려한 피로 데이터 및 확립된 피로 평가 방법론이 상당히 부족합니다. 기존 문헌[2, 3, 4, 5]은 시험 절차 및 평가 방법에 대한 충분한 세부 정보를 제공하지 않습니다. FKM 가이드라인[6]과 같은 표준 설계 지침에는 아연 다이캐스팅에 대한 매개변수가 포함되어 있지 않으며, 부품 인장 강도 결정의 어려움과 결과 전이성 보장의 문제로 인해 인장 강도 기반의 전통적인 접근 방식은 부적합합니다.

연구 목적:

주요 목적은 Z410 열간 챔버 다이캐스팅 부품에 적용 가능한 피로 평가 개념의 기초를 확립하는 것이었습니다. 이는 주기적 재료 거동을 조사하고, 이를 국소 미세조직과 연관시키며, 설계 개념을 개발하는 것을 포함했습니다. 이 개념은 주기적 재료 데이터를 주조 공정 변수, 국소 주조 조건, 응고 효과 및 결과적인 미세조직과 연결하는 것을 목표로 합니다. 추가 목표는 다양한 주조 조건 하에서의 부품 시험을 통해 이 피로 평가 개념을 검증하는 것이었습니다.

핵심 연구:

연구의 핵심은 포괄적인 실험 및 수치적 조사를 포함했습니다:

- 재료 특성 평가: Z410 합금의 주기적 재료 거동을 다양한 조건(벽 두께, 금형 온도, 게이트 속도) 하에서 노치가 없는 시편과 노치가 있는 시편을 사용하여 결정했습니다. 미세조직은 주조 공정 시뮬레이션(MAGMASOFT®)과 금속 조직 분석을 사용하여 평가했습니다. 비교를 위해 준정적 인장 시험을 수행했습니다.

- 피로 시험: 시편(거의 최종 형상 및 판재에서 가공)과 검증 부품(아연 다이캐스팅 커플링 플레이트)에 대해 변형률 제어(저주기 피로 - LCF) 및 응력 제어(고주기 피로 - HCF) 시험을 모두 수행했습니다. 다양한 응력비(R = -1, R = 0)가 사용되었습니다.

- 공정 시뮬레이션: MAGMASOFT® 소프트웨어를 사용하여 응고 및 금형 충전 시뮬레이션을 수행하여 공정 변수(금형 온도, 게이트 속도, 벽 두께, Frech Dosing System - FDS)가 충전 종료 시 용탕 온도 및 냉각 속도에 미치는 영향을 분석했습니다.

- 피로 평가 개념 개발: 다음을 통합한 개념을 개발했습니다:

- 평균 응력 영향을 고려하기 위한 P_RAM 손상 매개변수.

- 고응력 부피(HSV_90%)에 기반한 통계적 크기 효과.

- 응력 구배(G_σ) 및 Weibull 계수(k_st)에서 파생된 지지 계수(n_st)로 정량화된 기하학적 크기 효과(노치 효과).

- 다중 선형 회귀를 사용하여 주조 시뮬레이션 매개변수(충전 종료 시 온도, 냉각 속도)에서 파생된 계수 K_CS로 표현되는 기술적 크기 효과 및 표면 상태 영향.

- f_2.5% 계수를 사용한 생존 확률 고려.

- 검증: 개발된 피로 평가 개념은 다양한 주조 조건(금형 온도, FDS 사용, 캐비티 위치) 하에서 수행된 부품 시험의 실험 결과와 예측된 피로 수명/강도를 비교하여 검증되었습니다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 및 수치적 연구 설계를 결합하여 사용했습니다. 실험 설계(DoE) 접근법은 시편 수준의 특성 평가와 부품 수준의 검증 모두에 대해 주요 주조 공정 변수(벽 두께, 금형 온도, 게이트 속도, Frech Dosing System (FDS) 사용, 금형 캐비티 위치)를 체계적으로 변화시키며 조사를 안내했습니다. 핵심 방법론은 Z410의 주기적 재료 특성을 결정하고, 이를 미세조직 및 공정 시뮬레이션 결과와 연관시키며, 다중 매개변수 피로 평가 개념을 개발하고, 이 개념을 부품 피로 시험에 대해 검증하는 것을 포함했습니다.

데이터 수집 및 분석 방법:

- 재료 생산: 시편 및 부품은 Frech DAW125E 열간 챔버 다이캐스팅 기계를 사용하여 생산되었습니다.

- 기계적 시험:

- 피로 시험: HCF 영역(N > 5·10⁴ 사이클, N_G = 10⁷ 사이클)에 대해 전기 공명 시험 장비(F_max = 5 kN, f = 56-81 Hz)에서 응력 제어 시험(R=-1, R=0) 수행. LCF 영역 및 주기적 응력-변형률 곡선 결정을 위해 서보 유압 시험 장비(F_max = 25 kN, f = 0.1-25.0 Hz)에서 변형률 제어 시험 수행. S-N 곡선 평가를 위해 최대 우도법[10] 사용.

- 준정적 시험: Schenck RSA 100 기계에서 [9]에 따른 인장 시험 수행.

- 변형률 측정: 부품에 대한 실험적 변형률 분석을 위해 스트레인 게이지 사용.

- 시뮬레이션:

- 주조 공정: 다양한 공정 조건 하에서 충전 종료 시 온도 및 냉각 속도를 결정하기 위해 MAGMASOFT® 소프트웨어를 사용한 응고 및 금형 충전 시뮬레이션 수행.

- FE 해석: 시편 및 부품에 대한 설계 관련 매개변수(노치 계수 K_t, 고응력 부피 HSV_90%, 응력 구배 G_σ) 계산에 사용. 부품 응력 결정을 위한 선형 탄성 해석. Neuber[26] 및 Masing[27] 수정을 사용한 국소 탄소성 하중의 해석적 결정.

- 미세조직 분석: 미세조직 문서화 및 파단면 분석을 위한 금속 조직 단면 및 주사 전자 현미경(SEM) 사용.

- 피로 평가 모델링: 평균 응력에 대한 P_RAM 손상 매개변수[17, 18, 19]. HSV_90% 및 Weibull 계수 k_st[6, 19, 23, 24]에 기반한 통계적 크기 효과(n_st). 시뮬레이션 출력(충전 종료 시 온도, 냉각 속도)과 피로 강도 감소를 연관시키는 다중 선형 회귀를 통해 파생된 기술적 크기/표면 계수(K_CS). 산포대[19, 25]에 기반한 생존 확률 계수 f_2.5%.

연구 주제 및 범위:

본 연구는 열간 챔버 다이캐스팅된 아연 합금 Z410 부품의 피로 거동에 초점을 맞췄습니다. 주요 주제는 다음과 같습니다:

- 주기적 재료 특성(LCF, HCF, 평균 응력 영향)의 정량화.

- 피로 거동과 국소 미세조직 및 주조 공정 변수(금형 온도, 게이트 속도, 벽 두께, FDS, 캐비티 위치)의 상관관계.

- 표면 근처 결함(예: 콜드 셧) 및 미세조직 변화(냉각 속도로 인한)가 피로 강도에 미치는 영향.

- 통계적, 기하학적, 기술적 크기 효과, 표면 상태 및 생존 확률을 통합한 피로 평가 개념 개발.

- 피로 관련 매개변수(온도, 냉각 속도)를 예측하고 이를 평가 개념에 통합하기 위한 주조 공정 시뮬레이션(MAGMASOFT®) 사용.

- 일반 다이캐스팅 부품(커플링 플레이트)을 사용한 평가 개념 검증.

범위는 Z410 합금, 시험된 특정 시편 및 부품 형상, 조사된 주조 매개변수 범위로 제한되었습니다.

6. 주요 결과:

주요 결과:

- 최대 1.5mm 벽 두께에 대해 밀링된 모서리를 가진 거의 최종 형상 Z410 시편에 대한 기준 피로 수명 곡선(P_RAM – N 곡선)이 확립되었습니다(Fig. 20). 3.0mm 두께의 시편은 HCF 영역에서 상당히 낮은 피로 강도를 보였습니다.

- 평균 응력 영향은 P_RAM 매개변수를 사용하여 정량화되었으며, Z410에 대한 평균 응력 민감도 계수 M_a = 0.41을 도출했습니다(섹션 6.1).

- Z410은 고강도강과 유사한 높은 노치 민감도를 보이며, 결정된 Weibull 계수는 k_st = 39.2입니다(Fig. 21-A, 섹션 6.2). 지지 효과는 응력 구배에 강한 의존성을 보였습니다(Fig. 21-B).

- 주조 시뮬레이션 결과(충전 종료 시 온도, 냉각 속도)를 기반으로 기술적 크기 효과 및 표면 상태 영향을 정량화하기 위해 다중 선형 회귀(R² = 0.64)를 사용하여 매개변수 K_CS가 개발되었습니다. 충전 종료 시 온도가 피로 강도 감소에 가장 큰 영향을 미쳤습니다(Fig. 23, Fig. 24, 섹션 6.3).

- 50%에서 97.5% 생존 확률로 변환하기 위해 기준 산포대에서 생존 확률 계수 f_2.5% = 0.85 (T_σ = 1:1.23에 해당)가 결정되었습니다(섹션 6.4).

- Z410 다이캐스팅의 경우 준정적 인장 강도 및 연신율은 피로 강도와 낮은 상관관계를 보였습니다(Fig. 18). 최소 연신율 요구 사항은 충족되었지만 인장 강도 값은 표준 최소값[1] 미만이었습니다.

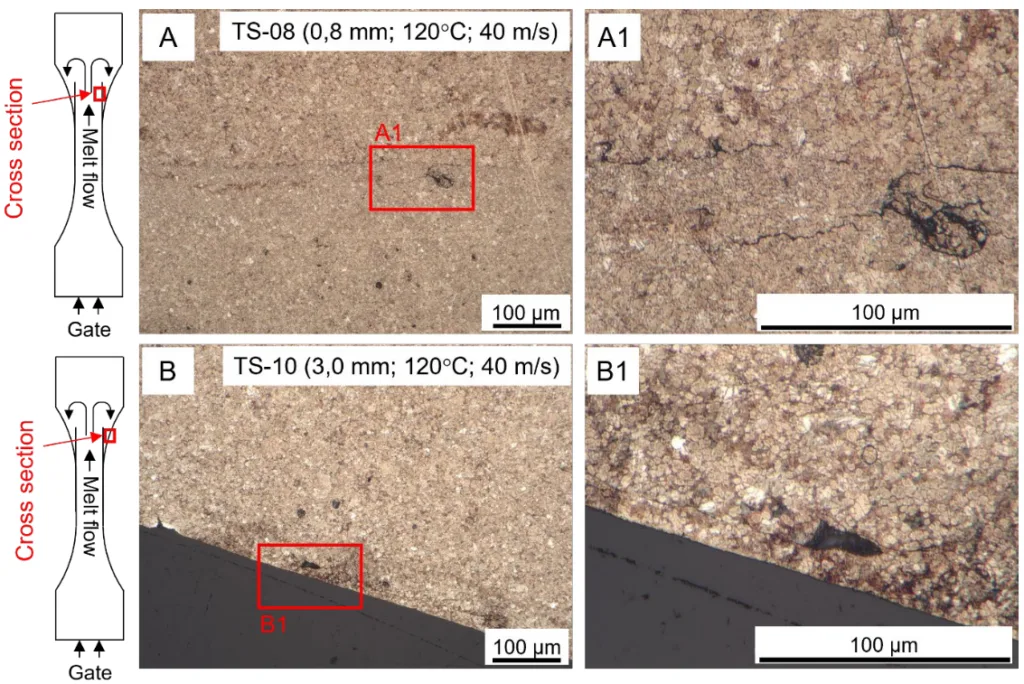

- 금속 조직 및 SEM 분석 결과, 표면 근처 결함(미세조직 분리, 기공, 잠재적 콜드 셧)이 특히 시편 모서리에서의 균열 개시에 상당한 영향을 미치는 것으로 확인되었습니다(Fig. 14, Fig. 15). 이러한 결함은 금형 온도 및 벽 두께(냉각 속도)와 같은 주조 매개변수와 관련이 있습니다.

- 시험된 조건 하에서 Frech Dosing System(FDS)은 기존 주조 방식과 비교하여 부품의 기공률 및 시뮬레이션된 온도/냉각 속도에 미미한 영향을 미치는 것으로 나타났습니다(Fig. 10-13, Fig. 16).

- 커플링 플레이트 부품에 대한 검증 시험 결과, 다양한 주조 변형(CT-01 ~ CT-04)에 걸쳐 일관된 실험적 피로 강도를 보였습니다. 그러나 개발된 피로 평가 개념은 보수적인 추정치를 제공했습니다(N=10⁷, P_S=50%에서 예측 90 MPa 대 실험 129 MPa) (Fig. 28). 이러한 불일치는 부분적으로 주조 시뮬레이션 매개변수의 불확실성과 결함 크기에 비해 부품의 작은 고응력 부피(HSV_90%) 때문일 수 있습니다.

그림 이름 목록:

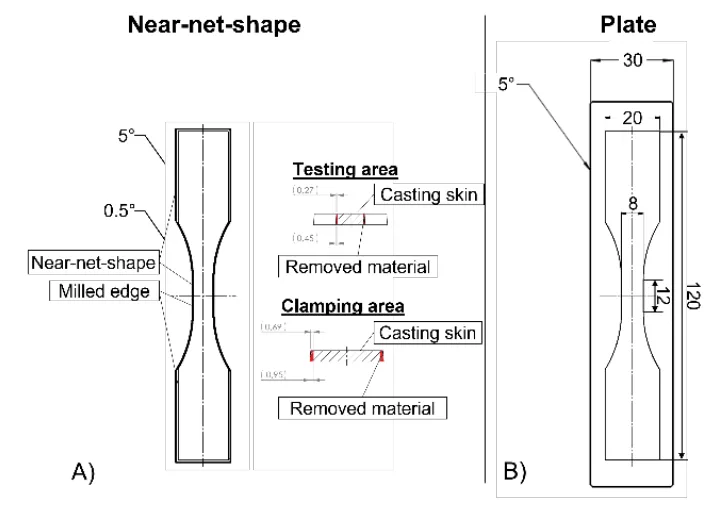

- Fig. 1 Unnotched specimens with three different manufacturing routes; A) Near-net-shape and near-net-shape with milled edges; B) Cast plate with milled edges.

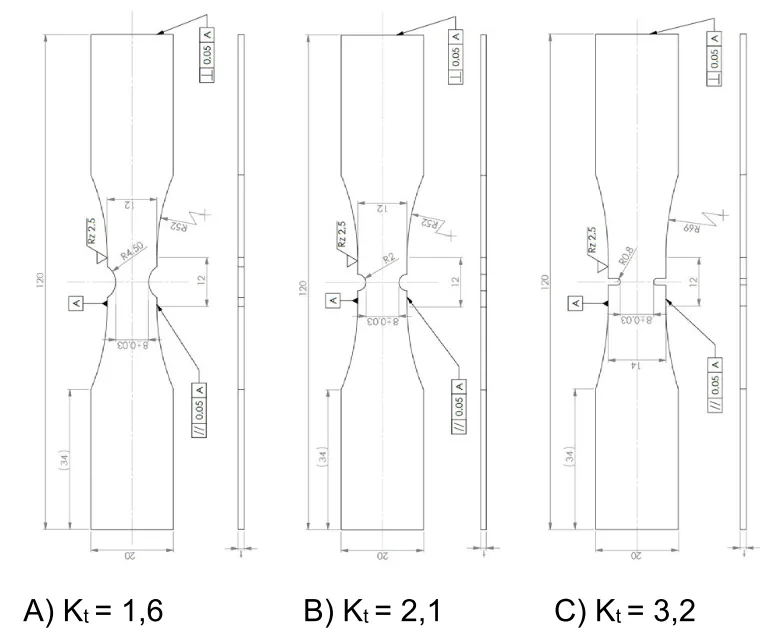

- Fig. 2 Notched specimens with 3 different notch factors.

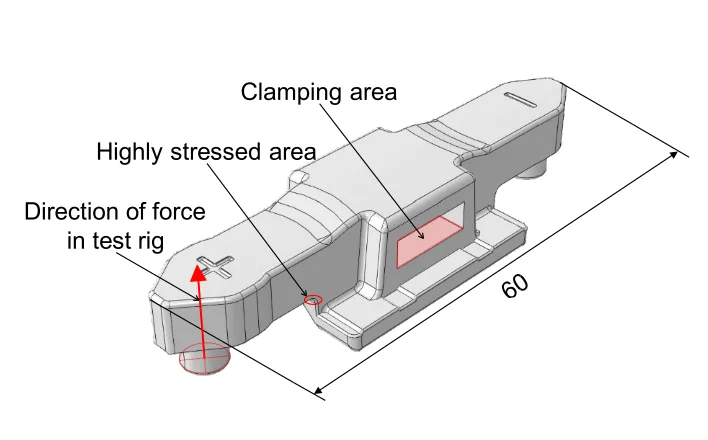

- Fig. 3 Geometry of the component for validation and schematic representation of forces and boundary conditions of the test rig

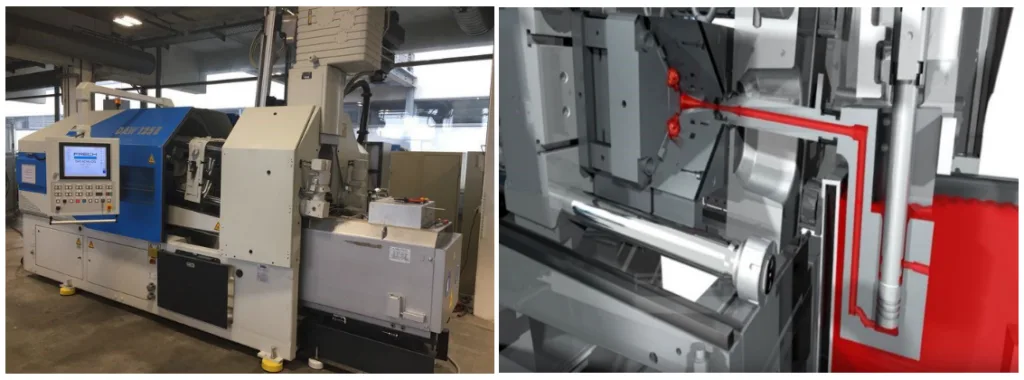

- Fig. 4 Frech DAW125E hot chamber die casting machine at Aalen University (left); Schematic layout of a Frech hotchamber machine during the filling process (right). The flow of the melt is marked in red [

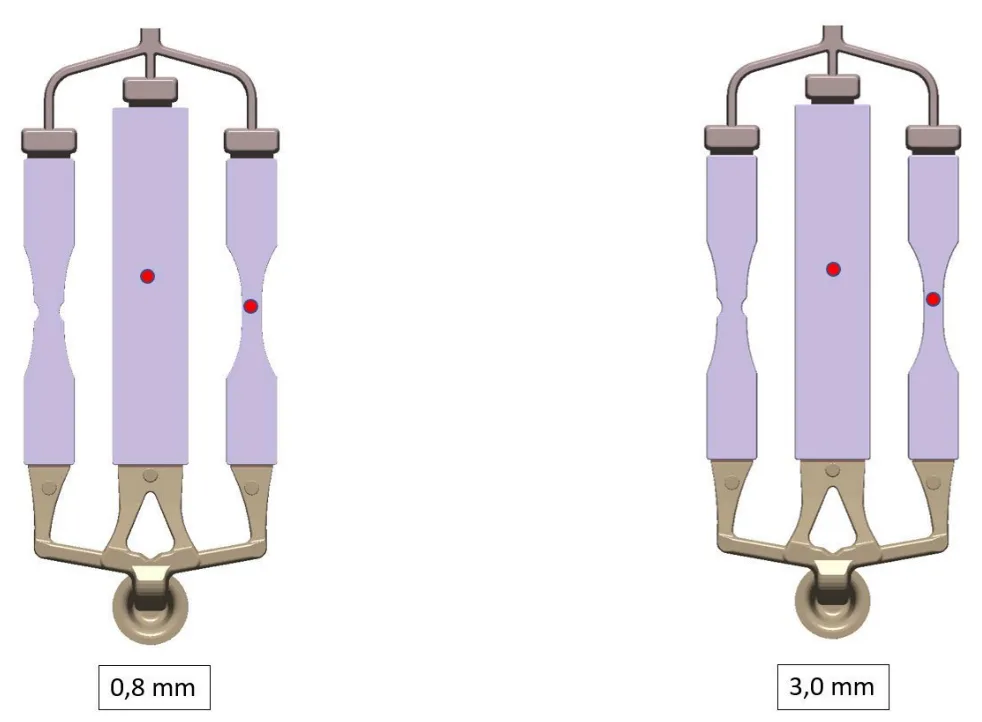

- Fig. 5 Overview of the test samples with sprue and overflow system 0.8 mm wall thickness (left) 3.0 mm wall thickness (right). The red points mark the measuring points at which the values for the cooling rate and the temperature at the end of the mold filling were taken from.

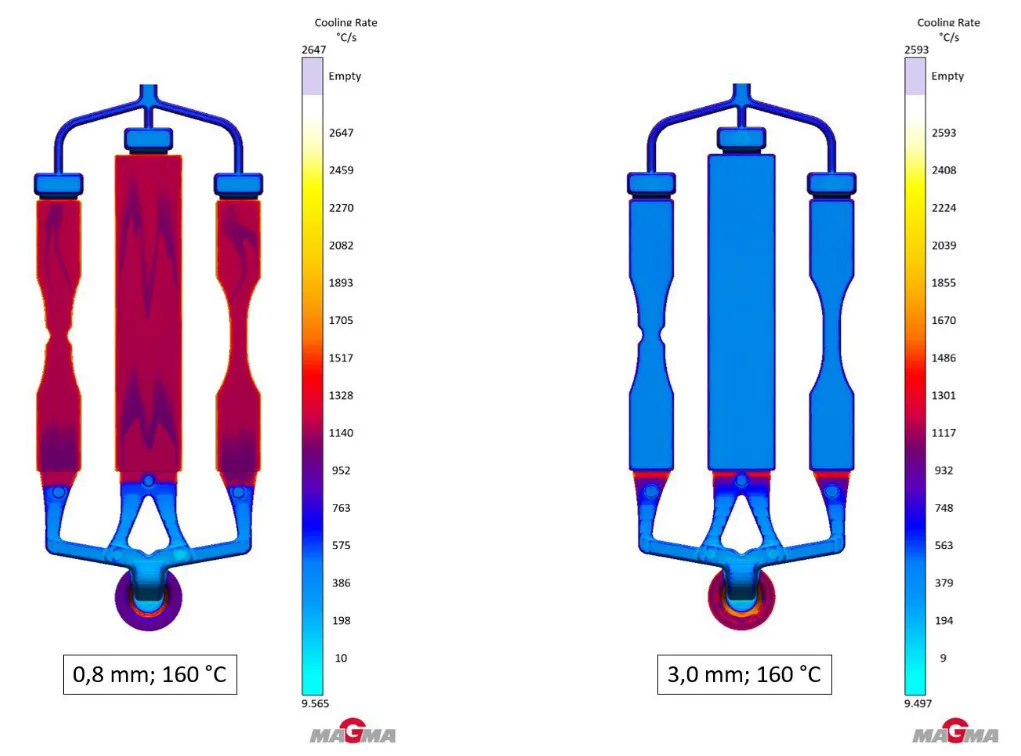

- Fig. 6 Temperature at the end of mold filling with 0.8 mm wall thickness(left) and with 3.0 mm wall thickness (right).

- Fig. 7 Cooling rate with 0.8 mm wall thickness (left) compared to the cooling rate with 3.0 mm wall thickness (right).

- Fig. 8 Conventional pouring process (left) compared to the Frech Dosing System (FDS) (right).

- Fig. 9 Conventional casting process (left) compared to the Frech Dosing System (FDS) (right). The red dots mark the measuring point at which the values for the cooling rate and the temperature at the end of the mold filling were taken from.

- Fig. 10 Temperature at the end of mold filling with the conventional pouring process (left) and with FDS (right).

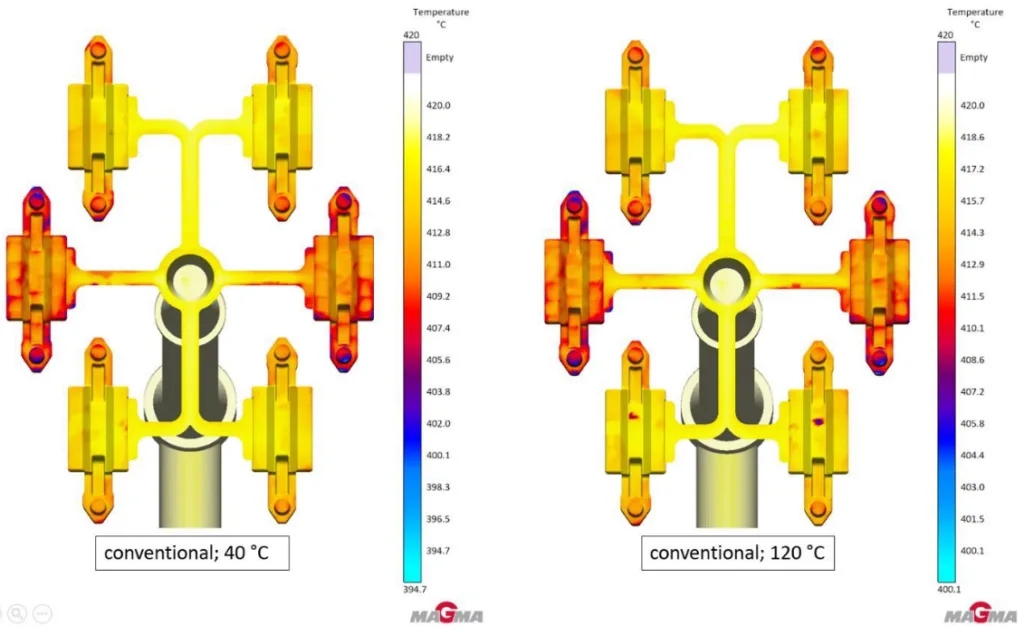

- Fig. 11 Temperature at the end of mold filling conventional at 40 °C mold temperature (left) and at 120 °C mold temperature (right).

- Fig. 12 Cooling rate at 40 °C flow temperature in the mold with the conventional pouring process (left) and with FDS (right).

- Fig. 13 Cooling rate for conventional condition at 40°C mold temperature (left) at 120°C mold temperature (right).

- Fig. 14 Metallographic micrograph in the transition area of 2 representative specimens.

- Fig. 15 SEM image of two specimen fractured in the transition area remote from the gate

- Fig. 16 Metallographic micrograph of the components from CT-01 and CT-03.

- Fig. 17 Metallographic micrograph of the components in the area of the stress hot spot.

- Fig. 18 Results of the tensile tests compared to the fatigue strength of the test series TS-08 to TS-17.

- Fig. 19 Test rigs for the cyclical investigations; A) Electric test-rig for stress-controlled fatigue tests; B) servo-hydraulic test-rig for strain-controlled fatigue tests

- Fig. 20 Baseline P_RAM − N curve of near-net-shaped specimens with milled edges.

- Fig. 21 Investigation regarding influence of the notch factor on fatigue strength.

- Fig. 22 Investigation regarding influence of casting parameters on fatigue strength.

- Fig. 23 Comparison of the casting parameters derived from casting process simulation to the fatigue strength.

- Fig. 24 Comparison of the casting parameters derived from the casting process simulation to the reduction of fatigue strength due to the surface condition.

- Fig. 25 Transformation of the elastic load to elastic-plastic stresses and strains.

- Fig. 26 A) Test rig for component fatigue test; B) Model for the FEM simulation (Visualization with 50x deformation); C) Loading results from the FEM simulation; D) Results of the experimental strain analysis.

- Fig. 27 Design P_RAM − N curve for the component derived from the baseline P_RAM − N curve using the fatigue factors for transferability.

- Fig. 28 Comparison of the design P_RAM − N curve with the experimental results of the component fatigue tests.

7. 결론:

[28]은 금형 온도, 파단 연신율 및 벽 두께의 함수로서 인장 강도를 설명합니다. 이 상관관계는 준정적 강도 특성에 대해 부분적으로 복제될 수 있습니다. 그러나 피로 강도의 경우 금형 온도에 따라 반대 거동이 나타납니다. 특히 용융물의 열용량이 작고 냉각 속도가 높은 얇은 벽 시편(0.8mm)의 경우, 이는 콜드 셧과 표면 근처 결함이 있는 감소된 표면 상태를 초래할 수 있습니다. 이 효과는 주조 공정 시뮬레이션에서 얻은 주조 매개변수 '충전 종료 시 온도'와 '냉각 속도'의 조합으로 특징지어질 수 있는 것으로 보입니다. 금속 조직 조사 결과는 주기 하중 하에서 시편의 피로 거동이 주로 표면 근처 결함과 표면층의 미세조직에 의해 결정된다는 가정을 확인시켜 줍니다. 이 논문은 아연 다이캐스팅 합금의 피로 거동에 영향을 미치는 주조 매개변수, 특히 충전 종료 시 온도와 냉각 속도의 중요한 역할을 강조합니다. 연구 결과는 이러한 매개변수를 최적화하면 고응력 응용 분야에 사용되는 부품의 피로 성능을 크게 향상시킬 수 있음을 시사합니다.

표면 상태 고려를 위한 매개변수의 도입은 시편의 피로 강도 감소를 나타낼 수 있었습니다. 그러나 개별 시험 시리즈의 부품으로의 전이성은 특정 정도까지만 작동했습니다.

주조 공정 시뮬레이션 매개변수의 차이에도 불구하고, 부품의 주기적 조사에서는 피로 강도에 유의미한 변화가 나타나지 않았습니다. 이에 대한 설명은 결함 크기와 비교하여 부품의 작은 HSV_90%에서 찾을 수 있으며, 이는 기존 결함이 HSV_90% 영역에서 발견되지 않을 수 있음을 의미할 수 있습니다. 또한, 주조 공정 시뮬레이션 매개변수의 차이는 실제 주조 공정에서의 측정으로 검증되지 않았으므로 해당 매개변수에 대한 불확실성이 상당히 큽니다. 그럼에도 불구하고, 아연 다이캐스팅 합금에 대한 지지 효과 및 산포대와 같은 설계 관련 매개변수를 개발하는 것이 가능했습니다. 이를 통해 아연 다이캐스팅 부품 설계자와 주조 공장은 이러한 부품의 피로 강도에 대한 신뢰할 수 있는 추정치를 얻을 수 있습니다. 향후 연구는 아연 다이캐스팅 부품의 피로 특성을 추가로 조사하고 제안된 피로 평가 개념을 개선하는 데 중점을 두어야 하며, 동시에 산업 표준화된 지침을 수립해야 합니다.

8. 참고문헌:

- [1] DIN EN 12844:1998: Zink und Zink-Legierungen – Gussstücke – Spezifikationen; Deutsche Fassung.

- [2] Goodwin, F. E.; Ponikvar, A. L.: Engineering Properties of Zinc Alloys, International Lead Zinc Research Organization, 3rd edition, 1988.

- [3] Szczotka, S.; Klein, F.: Wechselfestigkeitseigenschaften von Zinkdruckgusslegierungen, 1991.

- [4] Goodwin, F. E.; Gagné, M.: Recent Developments in Impact, Flexural and Fatigue Data for Zinc Die Casting Anti-Theft Applications, SAE Technical Paper 2011-01-1088, 2011.

- [5] Leis, W.; Kallien, L. H.: Alterungsvorgänge bei Zinkdruckgusslegierungen, Gießerei 98, 07, S. 26–38, 2011.

- [6] FKM-Richtlinie – Rechnerischer Festigkeitsnachweis für Maschinenbauteile aus Stahl, Eisenguss- und Aluminiumwerkstoffen, 7. Auflage 2020, Forschungskuratorium Maschinenbau (FKM), Frankfurt am Main, 2020.

- [7] Kloos, K.-H.: Einfluss des Oberflächenzustandes und der Probengröße auf die Schwingfestigkeitseigenschaften, VDI-Berichte, 268, Darmstadt, VDI, 63-76, 1976.

- [8] Frech Warmkammer. [Youtube]. Oskar Frech GmbH + Co. KG, 2016; https://www.youtube.com/watch?v=p9uFyI N2fiE.

- [9] DIN EN ISO 6892-1:2019: Metallic materials – Tensile testing – Part 1: Method of test at room temperature; English version EN ISO 68921:2019.

- [10] Störzel, K.; Baumgartner, J.: Statistical Evaluation of Fatigue Tests Using Maximum Likelihood, Materials Testing, De Gruyter, 63 (2021) No. 8, 2021.

- [11] Testing and Documentation Guideline for the Experimental Determination of Mechanical Properties of Steel Sheets for CAE-Calculations, SEP 1240:2006-07, Jul. 2006 [Online]. Available: https://www.beuth.de/en/technical-rule/sep-1240/102501063.

- [12] Coffin, L. A.: A study of the effects of cyclic thermal stresses on a ductile metal, Trans. ASME, vol. 76, no.6, 1954, pp. 931 – 950, DOI: https://doi.org/10.1115/1.4015020.

- [13] Manson, S. S.: Fatigue: A complex subject – some simple approximations, Experimental Mechanics, vol. 5, no. 4, 1965, pp. 193 – 226, 1965, DOI: https://doi.org/10.1007/BF02321056.

- [14] Basquin, O. H.: The exponential law of endurance tests, in Materials Proceedings, no. 10, American Society Test, 1910, p. 625 – 630.

- [15] Morrow, J. D.: Cyclic plastic strain energy and fatigue of metals, American Society for Testing and Materials, ASTM STP 378, 1965, pp. 45 – 87, DOI: https://doi.org/10.1520/STP43764S

- [16] Ramberg, W.; Osgood, W. R.: Description of stress–strain curves by three parameters, NACA, Washington, USA, NACA Technical Report No. 902, 1943.

- [17] Smith, K. N.; Watson, P.; Topper, T. H.: A stress-strain function for the fatigue of metals. Journal of Materials, 5(4):767-778, 1970.

- [18] Bergmann, J.W.: Zur Betriebsfestigkeitsbemessung gekerbter Bauteile auf der Grundlage der örtlichen Beanspruchungen, Dissertation, Heft 37, 1983.

- [19] FKM-Guideline: Richtlinie nichtlinear, 1th. Ed. 2019, ISBN 978-3-8163-0729-7.

- [20] Bleicher, C.; Pittel, C.; Kansy, A.; Niewiadomski, J.; Kaufmann H.: On the strain-life behavior of thick-walled nodular cast iron, Materials Testing, 2024.

- [21] Pittel, C.; Niewiadomski, J., Bleicher, C.: Linking the microstructure with strain-life curves for improved utilization of the lightweight potential of thick-walled nodular cast iron. Journal of Physics: Conference Series. Vol. 2745. No. 1. IOP Publishing, 2024.

- [22] Niewiadomski, J.; Pittel, C.; Kaufmann, H., Berücksichtigung des trilinearen Ansatzes in der gemeinsamen Auswertung kraft- und dehnungsgeregelter Schwingfestigkeitsversuche bei High-Si-GJS, Tagungsband Werkstoffprüfungstagung, 2023.

- [23] Kuguel, R.: A Relation between theoretical stress concentration factor and fatigue notch factor deduced from the concept of highly stressed volume. ASTM Proceedings, 1961.

- [24] Sonsino, C. M.: Zur Bewertung des Schwingfestigkeitsverhalten von Bauteilen mit Hilfe örtlicher Beanspruchungen. Konstruktion, 45, S. 25 – 33, 1993.

- [25] Sonsino, C. M.: Course of SN-curves especially in the high-cycle fatigue regime with regard to component design and safety. International Journal of Fatigue, Nr. 29, 2007, S. 2246 – 2258.

- [26] Neuber, H.: Theory of stress concentration for shear-strained prismatical bodies with arbitrary nonlinear stress-strain law, J.Appl.Mech. 28 (1961), S. 544/50.

- [27] Masing, G.: Eigenspannungen und Verfestigung beim Messing. Proc. 2nd Int. Congress of Applied Mechanics, Zürich, 332-335, 1926.

- [28] Goodwin; F. E. et al.: The Influence of Casting Process Parameters on the Properties and Microstructures of Zinc Alloys 3 and 5, NADCA Congress and Exposition, Detroit, 1991.

9. 저작권:

- This material is a paper by "Christian Pittel, Axel Kansy, Christos Mangos, Saliha Gündogan". Based on "Fatigue assessment of hot-chamber zinc die-casting components in relation to the casting process and casting process simulation".

- Source of the paper: https://doi.org/10.24406/publica-4153

이 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.