본 논문 요약은 제14회 국제 전자빔 기술 컨퍼런스(EBT 2022)에서 발표된 "전자빔의 진동 및 전류 변조를 이용한 다이캐스트 Al 합금 용접 이음매의 품질 향상" 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 전자빔의 진동 및 전류 변조를 이용한 다이캐스트 Al 합금 용접 이음매의 품질 향상

- 저자: D Drimal, L Kovac, R Sekerka 및 M Kasencak

- 발행 연도: 2023년

- 발행 저널/학술 단체: Journal of Physics: Conference Series, IOP Publishing

- 키워드: 다이캐스트 알루미늄 합금, 용접성, 전자빔 용접, 진동, 전류 변조, 기공, 용접 품질

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 알루미늄 합금은 뛰어난 물성으로 인해 식품, 야금, 항공우주, 자동차 산업 등 다양한 산업 분야에서 널리 사용됩니다. 알루미늄 합금화를 통해 광범위한 응용 분야에 적합한 다양한 특성을 가진 합금을 만들 수 있지만, 이러한 다재다능함은 용접 공정을 복잡하게 만듭니다. 알루미늄 합금 용접의 주요 과제는 재료 자체의 특성에서 비롯됩니다. 여기에는 젖음성을 저해하는 표면 알루미늄 산화물 층의 존재, 용존 가스 및 개재물, 빠른 열 손실을 유발하는 높은 열전도율, 변형을 유발하는 상당한 열팽창, 기공을 유발하는 수소 함량, 그리고 응고 균열 및 고온 균열을 촉진하는 넓은 응고 간격 등이 포함됩니다. 알루미늄 합금의 전자빔 용접(EBW)은 특히 기공 및 용접 균열에 취약합니다. 기공은 모재의 가스 및 개재물, 그리고 알루미늄 산화물 표면층의 습기로 인해 발생합니다.

- 기존 연구의 한계: 다이캐스트 알루미늄 합금 접합을 위한 견고한 전자빔 용접 기술이 존재하지만, 전기 자동차용 수냉 회로와 같은 부품의 경우 특정한 어려움이 발생합니다. 이러한 응용 분야는 재료 순도에 민감하여 기존 방법으로는 일관되게 신뢰할 수 있는 용접 공정을 확립하기 어렵습니다.

- 연구의 필요성: 고압 다이캐스트 알루미늄 합금, 특히 AlSi10Mg(Fe)의 용접 품질을 개선하는 것은 매우 중요합니다. 본 연구는 다이캐스트 알루미늄 부품, 특히 중요한 응용 분야의 접합 시 발생하는 한계를 극복하기 위해 보다 견고하고 순도에 덜 민감한 용접 공정의 필요성을 해결합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 본 연구의 주요 목적은 전자빔 용접(EBW)을 사용하여 다이캐스트 알루미늄 합금 AlSi10Mg(Fe)의 용접 이음매 품질을 향상시키는 것입니다. 이는 전자빔의 동적 편향 및 펄스 전력 변조를 적용하여 달성됩니다. 또 다른 목표는 용접 공정이 재료 불순물에 덜 민감하게 만드는 것입니다.

- 주요 연구 질문:

- 다이캐스트 알루미늄 합금의 용접 금속 내 기공 형성의 잠재적 원인은 무엇입니까?

- 용접 금속의 기공을 최대한 효과적으로 최소화하거나 제거할 수 있는 용접 절차는 어떻게 개발할 수 있습니까?

- 전자빔 진동 주파수, 진폭 및 패턴의 변화는 결과적인 용접 품질에 어떤 영향을 미칩니까?

- 연구 가설: 명시적으로 가설로 언급되지는 않았지만, 본 연구는 EBW 중 전자빔의 동적 편향 및 펄스 변조를 사용하면 다이캐스트 알루미늄 합금 이음매의 용접 품질을 효과적으로 개선하고 기공을 줄일 수 있다는 전제를 탐구합니다.

4. 연구 방법론

- 연구 설계: 본 연구는 비교 실험 연구 설계를 채택했습니다. 다양한 용접 변수 및 오염 조건이 용접 품질에 미치는 영향을 평가하기 위해 용접 테스트를 수행했습니다.

- 데이터 수집 방법: 용접 품질은 다음과 같은 분석 기술을 조합하여 평가했습니다.

- 금속 조직 분석: 용접 단면의 미세 현미경 검사를 통해 용접 형상을 평가하고 결함을 식별합니다.

- 컴퓨터 단층 촬영(CT) 분석: 용접재 내부의 공동 및 기공을 탐지하기 위한 비파괴 검사입니다.

- 에너지 분산형 X선 분광법(EDX) 분석: 용접 부위 및 주변 부위의 원소 조성 및 잠재적 오염 물질을 식별하기 위한 화학 분석입니다.

- 분석 방법: 금속 조직, CT 및 EDX 분석에서 수집된 데이터를 비교 분석하여 진동 주파수, 진폭 및 패턴과 같은 다양한 용접 변수와 의도적인 오염 물질의 존재가 결과적인 용접 품질에 미치는 영향을 결정했습니다.

- 연구 대상 및 범위: 주요 연구 재료는 자동차 부품에 일반적으로 사용되는 고압 다이캐스트 알루미늄 합금 AlSi10Mg(Fe)/EN AC 43400입니다. 비교 목적으로 일부 실험에서는 연성 알루미늄 합금 AlMg3/EN AW 5754도 사용되었습니다. 본 연구는 전기 자동차용 수냉 회로와 관련된 부품 용접에 초점을 맞추었습니다. 실제 오염 시나리오를 시뮬레이션하기 위해 주조 및 후처리 공정에서 식별된 잠재적 오염 물질(이형제, 사출 챔버 피스톤 윤활제, 절삭유 및 세제 포함)을 의도적으로 용접 이음매에 도입했습니다.

5. 주요 연구 결과:

- 주요 연구 결과:

- 다이캐스트 부품의 잠재적 오염원은 이형제, 사출 챔버 피스톤 윤활제, 절삭유 및 세척 공정의 세제로 확인되었습니다.

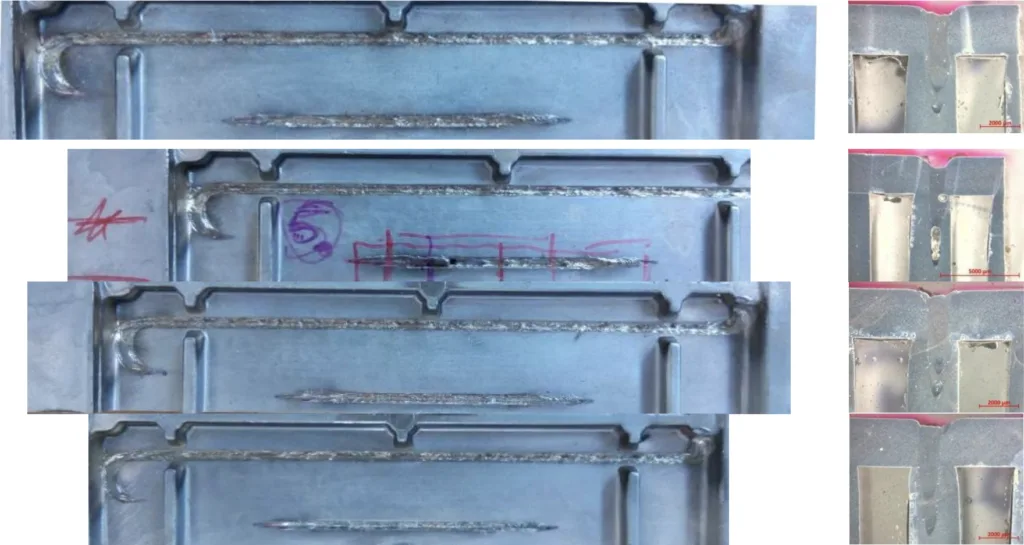

- 의도적인 오염, 특히 피스톤 윤활제 및 이형제로 인한 오염은 용접 품질을 현저히 저하시켜 기공 및 표면 결함이 증가했습니다. 그림 5는 오염된 용접부의 외관을 보여줍니다.

- EBW 중 전자빔의 동적 편향 및 펄스 변조를 적용한 결과 용접 품질을 향상시키고 기공을 줄이는 데 효과적인 것으로 입증되었습니다.

- 톱날, 원, "꽃", 동축 원을 포함한 다양한 전자빔 진동 패턴과 다양한 주파수(333Hz, 555Hz, 1111Hz) 및 진폭(0.5mm, 1.0mm)을 테스트했습니다.

- "꽃" 진동 패턴과 동축 진동은 스파이크 및 기공 형성을 최소화하는 데 유망한 결과를 보였습니다.

- 전자빔 진동과 빔 전류 강도 변조를 결합하면 용접 공정의 안정성이 크게 향상되었습니다.

- 통계적/정성적 분석 결과:

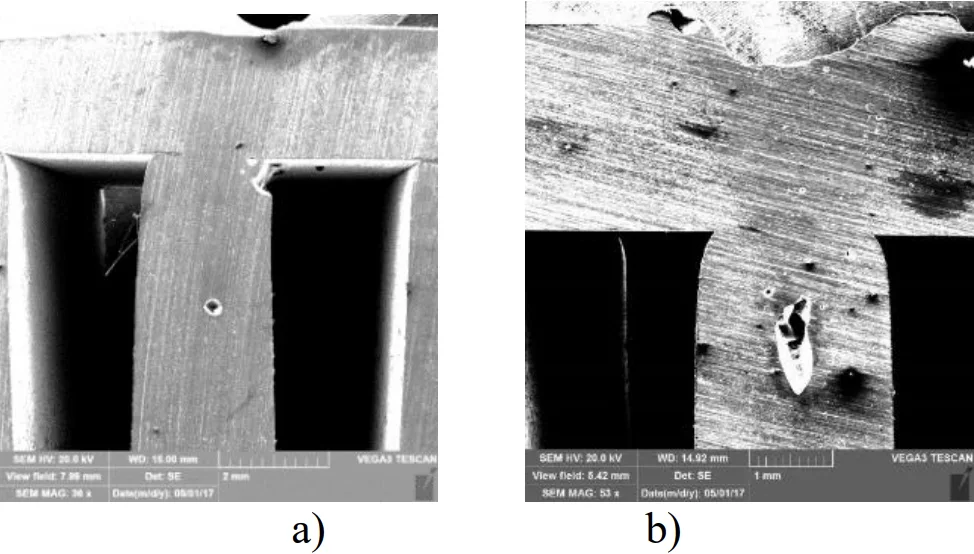

- 용접부 거시 구조에 대한 정성적 평가는 건전한 용접부와 결함이 있는 불량 용접부 간의 차이를 보여주었습니다(그림 3).

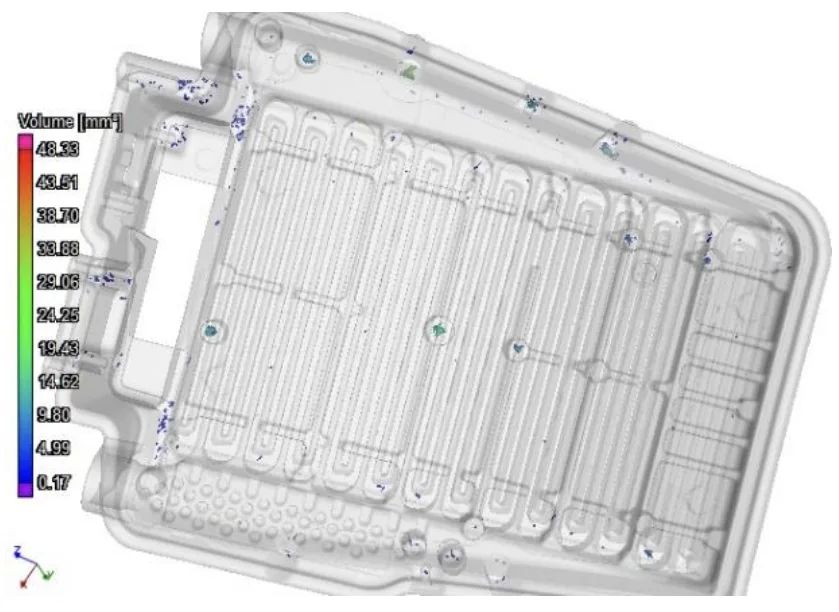

- CT 분석(그림 4)은 주물의 두꺼운 부분에 공동이 존재함을 확인했습니다.

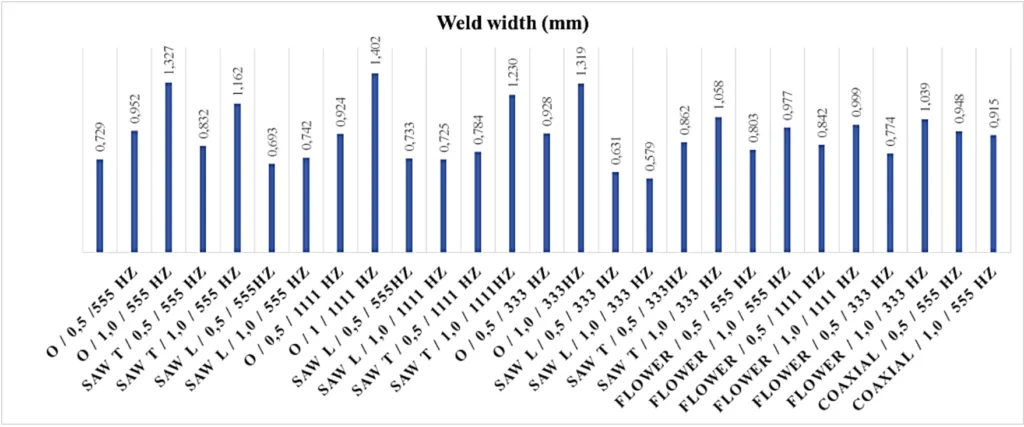

- 다양한 전자빔 편향 변수에 대해 용접 폭(그림 6)과 용접 깊이(그림 7) 측정을 수행하여 진동이 용접 형상에 미치는 영향을 보여주었습니다.

- 표 2는 실험 합금(EN AC 43400 및 EN AW 5754)의 공칭 화학 조성을 나타냅니다.

- 표 3은 건전한 용접부와 불량 용접부 모두에 대해 표면, 용접 비드 및 절단면을 포함하여 용접재의 여러 영역에서 측정된 화학 조성을 자세히 설명합니다.

- 데이터 해석: 결과는 전자빔 진동 및 전류 변조가 불순물의 부정적인 영향을 완화하고 다이캐스트 알루미늄 합금의 용접성을 개선하는 효과적인 전략임을 나타냅니다. 이러한 기술은 용융 풀 역학을 향상시키고, 탈기를 촉진하며, 보다 안정적인 용접 공정에 기여하는 것으로 보입니다.

- 그림 목록:

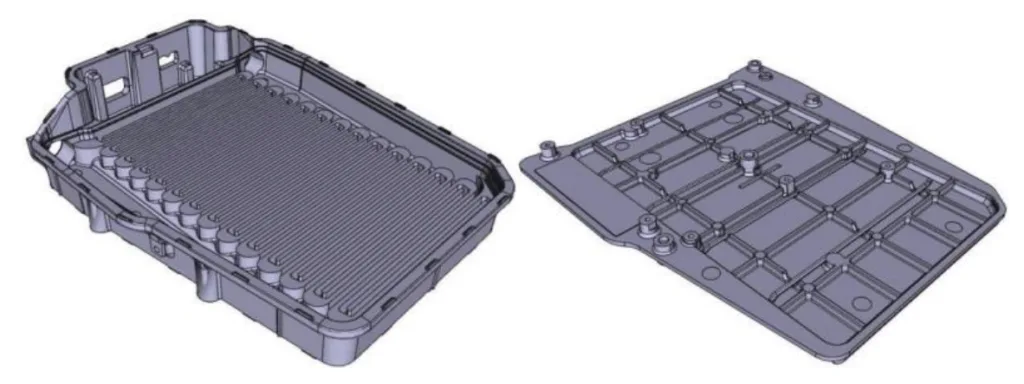

- 그림 1. 가열 장치의 3D 모델.

- 그림 2. 전자빔 용접기 PZ ELZA UNI.

- 그림 3. 용접부 거시 구조: a) 건전 용접부 1; b) 불량 용접부 3.

- 그림 4. CT 분석 시각화.

- 그림 5. 오염된 용접부의 외관.

- 그림 6. 전자빔 편향 변수에 따른 용접 폭 변화.

- 그림 7. 전자빔 편향 변수에 따른 용접 깊이 변화.

6. 결론 및 논의:

- 주요 결과 요약: 본 연구에서는 고압 다이캐스트 AlSi10Mg(Fe) 합금의 전자빔 용접 개선을 조사했습니다. 주조 공정에서 발생한 재료 오염이 용접성에 영향을 미치는 중요한 요인으로 확인되었습니다. 본 연구에서는 전자빔 진동 및 전류 변조 기술을 사용하면 공정 안정성과 용접 품질이 효과적으로 향상되어 기공 및 스파이크 결함이 감소하는 것으로 입증되었습니다.

- 연구의 학문적 의의: 본 연구는 동적 전자빔 제어의 효과를 입증함으로써 다이캐스트 알루미늄 합금의 전자빔 용접에 대한 이해를 높입니다. 연구 결과는 이러한 재료와 관련된 용접성 문제를 극복하는 데 있어 진동 및 전류 변조의 역할을 강조하며, EBW 공정에서 용융 풀 거동 및 불순물의 영향에 대한 귀중한 통찰력을 제공합니다.

- 연구의 실제적 의미: 본 연구는 전자빔 진동 및 전류 변조를 활용한 개선된 전자빔 용접 기술을 성공적으로 개발하고 검증했습니다. 이 기술은 특히 전기 자동차의 수냉 회로와 같은 중요한 부품을 포함하여 다이캐스트 알루미늄 합금 접합에 특화되어 있습니다. 이 기술을 구현하면 보다 견고하고 신뢰할 수 있는 용접 공정, 결함률 감소, 산업 응용 분야에서 다이캐스트 알루미늄 부품의 품질 및 신뢰성 향상으로 이어질 수 있습니다.

- 연구의 한계: 본 연구는 수냉 회로 응용 분야를 위한 AlSi10Mg(Fe) 합금 용접의 특정 문제를 성공적으로 해결했지만, 이러한 결과를 더 광범위한 다이캐스트 알루미늄 합금 및 다양한 용접 응용 분야로 일반화하려면 추가 연구가 필요할 수 있습니다.

7. 향후 후속 연구:

- 후속 연구 방향: 향후 연구는 공정 안정성과 용접 품질을 더욱 향상시키기 위해 전자빔 전력 변조를 더욱 최적화하는 데 초점을 맞춰야 합니다.

- 추가 탐구가 필요한 영역: 용접 공정의 안정성을 더욱 향상시키고 결함을 최소화하기 위해 전자빔 전력 변조의 최적화에 대한 지속적인 연구가 권장됩니다.

8. 참고 문헌:

[1] Schultz H 2000 Electron beam welding (Cambridge, Englandn: Abington Publishing)

[2] Mathers G 2002 The welding of aluminium and its alloys, (Cambridge, England: Woodhead Publishing, Ltd.)

[3] Kearns W H 1982 Welding handbook (American Welding Society vol 4, 7 ed) (Miami, Florida)

[4] Hrivňák I 1992 Theory of weldability of metals and alloys (Amsterdam: Elsevier)

[5] Kolenič F and Kováč L 2006 Electron and laser beam welding of die-cast aluminium alloy components of heat exchanger for automotive industry IIW DOC XII-1881-06 Commission XII Intermediate meeting (April 2006)

9. 저작권:

본 자료는 D Drimal, L Kovac, R Sekerka 및 M Kasencak의 논문: "전자빔의 진동 및 전류 변조를 이용한 다이캐스트 Al 합금 용접 이음매의 품질 향상"을 기반으로 합니다.

논문 출처: doi:10.1088/1742-6596/2443/1/012010

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.