Eliminating Hard Spots in Grey Cast Iron: A Breakthrough in Continuous Casting with Electromagnetic Stirring

이 기술 요약은 [J. Szajnar, M. Stawarz, T. Wróbel, W. Sebzda, B. Grzesik, M. Stępień] 저자가 [2010년] [Archives of Materials Science and Engineering]에 발표한 학술 논문 "[Influence of continuous casting conditions on grey cast iron structure]"을 기반으로 작성되었습니다.

![Fig. 1. The scheme of an electromagnetic stirrer enforcing (a) rotary reversion, and (b) oscillatory motion of liquid metal along the axis originating ingot [5]](https://castman.co.kr/wp-content/uploads/image-3424.webp)

![Fig. 2. Macrostructure of pure aluminium of type EN AWAl99,5 ingot in initial state (a), and after casting with influence of rotate electromagnetic field (b) [11]](https://castman.co.kr/wp-content/uploads/image-3425.webp)

키워드

- 주요 키워드: 회주철 연속주조

- 보조 키워드: 전자기장 교반, 흑연 형태 제어, 주조 조직 균일화, 경도 분포, 기계가공성

핵심 요약 (Executive Summary)

- 도전 과제: 회주철 연속주조 시 발생하는 불균일한 편상 흑연 형태와 경도 분포는 후속 기계가공성을 저하시키는 주요 원인입니다.

- 해결 방법: 회전 전자기장을 적용하여 연속주조 몰드 내 용탕의 강제 대류를 유도함으로써 응고 과정을 제어했습니다.

- 핵심 성과: 50Hz의 전자기장 적용 시, 주괴 단면 전체에 걸쳐 편상 흑연 형태가 균일해지고 경도 편차가 감소했으며, 기계가공성이 약 20% 향상되었습니다.

- 최종 결론: 전자기장 교반 기술은 회주철 연속주조 부품의 미세조직을 제어하여 품질 안정성과 생산성을 동시에 높일 수 있는 효과적인 솔루션입니다.

도전 과제: 왜 이 연구가 다이캐스팅 전문가에게 중요한가?

전통적인 주조 공정에서 용탕의 강제 대류는 주물의 결정화 과정에 지대한 영향을 미칩니다. 특히, 회주철 연속주조 공정에서는 주괴의 단면에 걸쳐 불균일한 냉각 속도로 인해 편상 흑연의 형태와 분포가 달라지는 문제가 발생합니다. 이는 국부적인 경도 차이(경점, hard spots)를 유발하여 공구 마모를 촉진하고 기계가공성을 심각하게 저해하는 요인이 됩니다. 자동차 산업 등에서 요구하는 정밀 부품의 품질과 생산성을 확보하기 위해서는 주조 단계에서부터 균일한 조직과 특성을 구현하는 것이 필수적이며, 본 연구는 이 문제를 해결하기 위해 시작되었습니다.

접근 방식: 연구 방법론 분석

본 연구는 전자기장을 이용한 강제 대류가 회주철의 응고 조직에 미치는 영향을 규명하기 위해 정밀하게 통제된 실험을 수행했습니다.

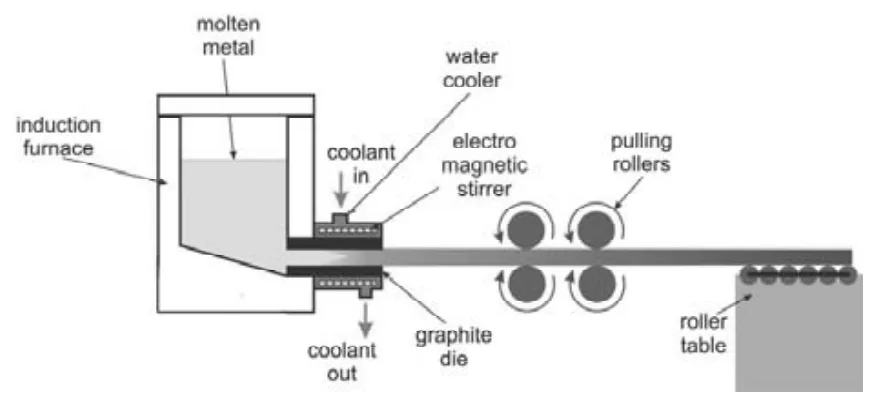

방법 1: 실험 장비 및 재료 - 주조 장비: 회전 전자기장 유도가 가능한 인덕터가 장착된 수냉식 연속주조 몰드를 포함한 실험실 규모의 연속주조 설비를 사용했습니다. - 사용 재료: EN GJL-200 규격의 회주철을 사용했으며, 직경 20mm의 원형 주괴를 주조했습니다. - 주요 변수: - 주괴 인발 속도(V): 200 ~ 700 mm/min - 인덕터 공급 주파수(f): 25, 50, 75, 100 Hz - 자기 유도(B): 60 mT

방법 2: 분석 및 측정 - 미세조직 분석: 주사전자현미경(SEM)을 사용하여 주괴의 표면, 반경 1/2 지점, 중심부의 흑연 형태를 관찰했습니다. - 기계적 특성 평가: 브리넬 경도 시험법으로 단면의 경도 분포를 측정하고, Keep-Bauer 시험법을 통해 기계가공성을 평가했습니다.

핵심 성과: 주요 발견 및 데이터

본 연구를 통해 전자기장 적용이 회주철의 조직과 기계적 특성에 미치는 긍정적인 효과를 데이터로 입증했습니다.

성과 1: 최적 인발 속도를 통한 경점(Hard Spots) 발생 억제

주괴 인발 속도를 높이면 냉각 속도가 낮아져 시멘타이트(경점) 생성이 감소하는 경향을 보였습니다. 그림 7에서 볼 수 있듯이, 인발 속도를 700 mm/min으로 설정했을 때 경점의 양이 약 1% 수준으로 최소화되었습니다. 이는 후속 가공을 위한 소재 품질 확보의 기반이 됩니다.

성과 2: 전자기장 적용을 통한 미세조직 및 경도 분포 균일화

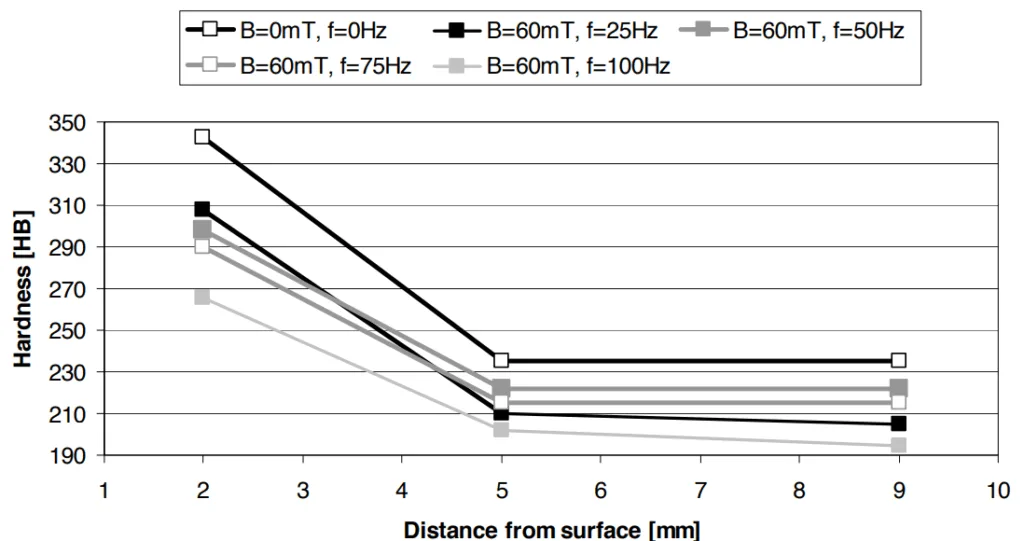

전자기장을 적용하지 않았을 때는 주괴 단면에 걸쳐 흑연 형태와 경도 분포가 불균일했습니다. 그러나 50Hz의 회전 전자기장을 적용했을 때, 표 2에서 확인되듯이 주괴의 표면부터 중심부까지 매우 균일한 편상 흑연 조직이 형성되었습니다. 이로 인해 그림 9와 같이 단면의 경도 편차가 크게 감소하여, 표면과 중심부의 경도 차이가 현저히 줄어들었습니다.

성과 3: 획기적인 기계가공성 향상

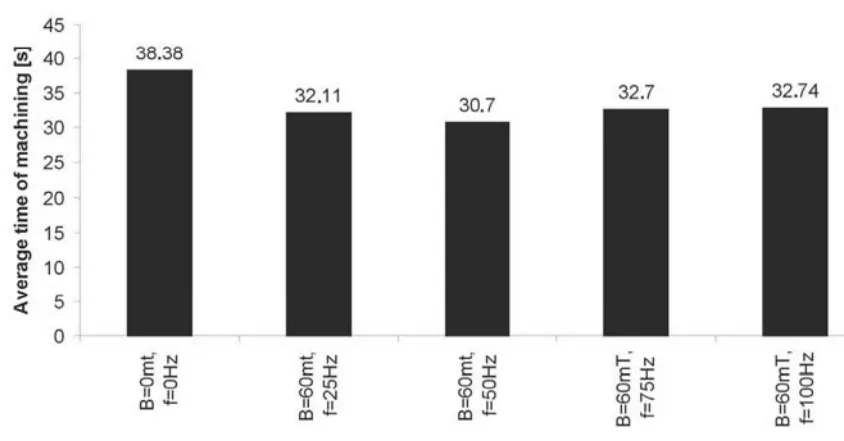

미세조직과 경도 분포의 균일화는 기계가공성 향상으로 직접 이어졌습니다. 그림 10은 전자기장 적용에 따른 가공 시간 변화를 보여줍니다. 전자기장을 적용하지 않았을 때 평균 38.38초가 소요되던 가공 시간이, 50Hz 전자기장 적용 시 30.7초로 약 20% 단축되었습니다. 이는 생산성 향상과 공구 수명 연장에 크게 기여할 수 있음을 의미합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 주괴 인발 속도와 전자기장 주파수라는 두 가지 핵심 공정 변수를 정밀하게 제어함으로써 최종 제품의 기계적 특성을 예측하고 개선할 수 있음을 시사합니다. 특히 50Hz 주파수 적용은 조직 균일화에 가장 효과적이었습니다.

- 품질 관리팀: 표 2의 미세조직 사진과 그림 9의 경도 분포 데이터는 전자기장 적용 여부에 따른 품질 차이를 명확하게 보여줍니다. 이는 새로운 품질 검사 기준을 수립하거나, 기존 제품의 품질 편차 원인을 분석하는 데 중요한 근거 자료로 활용될 수 있습니다.

- 설계 엔지니어: 응고 과정에서 전자기장을 통한 유동 제어가 미세조직에 미치는 영향은 복잡한 형상의 다이캐스팅 부품 설계 시에도 고려할 수 있는 중요한 요소입니다. 응고 제어 가능성을 염두에 두고 설계하면, 특정 부위의 기계적 특성을 최적화할 수 있습니다.

논문 상세 정보

[Influence of continuous casting conditions on grey cast iron structure]

1. 개요:

- 제목: Influence of continuous casting conditions on grey cast iron structure

- 저자: J. Szajnar, M. Stawarz, T. Wróbel, W. Sebzda, B. Grzesik, M. Stępień

- 발행 연도: 2010

- 발행 학술지/학회: Archives of Materials Science and Engineering

- 키워드: Casting; Cast iron; Graphite; Electromagnetic field

2. 초록:

- 목적: 본 연구의 주된 목적은 전자기 교반기가 포함된 연속주조 몰드 내에서 용탕의 강제 대류 조건 하에 주철 주괴의 편상 흑연 형태를 균일화하는 것이었다.

- 설계/방법론/접근: 회주철 주괴 연구를 위해 회전 전자기장 인덕터가 포함된 연속주조 몰드를 갖춘 실험실 규모의 연속주조 장비를 사용하였다. 주사전자현미경을 이용한 금속 조직학적 연구와 경도 및 기계가공성 측정과 같은 사용성 특성 조사를 수행하였다.

- 결과: 연구 결과 및 분석은 주철 구조 내 편상 흑연 형태의 균일화 가능성, 주괴 단면에 걸친 경도 분포 및 기계가공성을 보여준다.

- 연구의 한계/시사점: 향후 연구에서, 본 논문의 저자들은 전자기장을 이용한 연속주조 방법을 산업 시험에 적용하고자 한다.

- 실용적 시사점: 본 연구는 특히 연속주조에서 중요한 구조 및 특성의 균일화 방법을 제시한다. 자동차 산업용 주철 주괴 구조의 균일한 편상 흑연 형태는 기계가공성 관점에서 매우 중요하다.

- 독창성/가치: 회주철 연속주조 주괴의 품질 향상에 기여한다.

3. 서론:

전통적인 주형 또는 연속주조 주형 내 용탕의 강제 대류는 주물의 결정화 과정에 상당한 영향을 미친다. 수년 동안 용탕의 움직임을 생성하는 것이 주된 목적인 장치들이 사용되어 왔다. 처음에는 기계적 또는 전자기적 교반기가 사용되었으며, 이는 주로 유지로나 합금 첨가제의 빠른 용해를 위해 용탕을 균일화하는 데 사용되었다. 내화물 및 전기 공학 분야의 발전, 그리고 무엇보다 주물 구조의 결정화 과정에 대한 강제 대류의 긍정적 효과에 대한 인식이 높아지면서 1970년대에 자기유체역학(MHD) 장치의 사용이 확대되었다.

4. 연구 요약:

연구 주제의 배경:

회주철의 연속주조 공정에서 주괴의 불균일한 응고는 편상 흑연의 형태와 분포에 차이를 유발하며, 이는 최종 제품의 기계적 특성, 특히 기계가공성에 부정적인 영향을 미친다.

이전 연구 현황:

전자기장은 철강 및 비철금속의 연속주조에서 구조를 균일화하기 위해 성공적으로 적용되어 왔다. 예를 들어, 순수 알루미늄 주괴에 회전 전자기장을 적용했을 때 결정립이 미세화되고 균일화되는 효과가 보고된 바 있다. 그러나 회주철의 응고 과정에서 흑연 형태 제어에 대한 연구는 상대적으로 제한적이었다.

연구 목적:

본 연구의 주된 목적은 회전 전자기장을 이용하여 회주철(EN GJL-200) 연속주조 시 편상 흑연의 형태를 제어하고, 주괴 단면 전체에 걸쳐 균일한 미세조직과 기계적 특성을 확보하는 것이다.

핵심 연구:

실험실 규모의 연속주조 장비를 사용하여 주괴 인발 속도와 전자기장 주파수를 변수로 설정하고, 각 조건에서 주조된 회주철 주괴의 미세조직, 경도 분포, 기계가공성을 평가하였다. 이를 통해 전자기장이 회주철의 응고 거동 및 최종 품질에 미치는 영향을 정량적으로 분석하였다.

5. 연구 방법론

연구 설계:

회전 전자기장 유도가 가능한 연속주조 장비를 이용하여 직경 20mm의 EN GJL-200 회주철 주괴를 주조하였다. 주요 실험 변수는 주괴 인발 속도(200-700 mm/min)와 인덕터에 공급되는 전압의 주파수(0, 25, 50, 75, 100 Hz)로 설정하였다. 자기 유도 값은 60mT로 고정하였다.

데이터 수집 및 분석 방법:

- 주조된 주괴의 표면, 반경 1/2 지점, 중심부에서 시편을 채취하여 비부식 단면에 대해 주사전자현미경(SEM)으로 미세조직을 관찰하였다.

- 브리넬 경도 시험기를 사용하여 주괴 단면의 경도 분포를 측정하였다.

- Keep-Bauer 시험법을 이용하여 정해진 조건(하중 350N, 회전 속도 360rpm)에서 시료에 구멍을 뚫는 데 걸리는 시간을 측정하여 기계가공성을 평가하였다.

연구 주제 및 범위:

본 연구는 회주철 연속주조 공정에서 회전 전자기장의 적용이 편상 흑연의 형태, 분포, 경도 균일성 및 기계가공성에 미치는 영향에 초점을 맞춘다. 연구 범위는 실험실 규모의 주조 시험과 그 결과물의 물리적, 기계적 특성 분석에 한정된다.

6. 주요 결과:

주요 결과:

- 주괴 인발 속도를 700 mm/min으로 증가시켰을 때, 주철 구조 내 시멘타이트(경점)의 양이 약 1%로 감소하였다.

- 회전 전자기장, 특히 50Hz 주파수를 적용했을 때, 주괴 단면 전체에 걸쳐 편상 흑연 형태의 균일성이 현저하게 향상되었으며, 경점 발생이 완전히 제거되었다.

- 50Hz 이외의 주파수(25, 75, 100Hz)에서는 주괴의 중심부에서는 흑연 형태가 일부 균일화되었으나, 주변부에서는 기계가공성에 불리한 짧고 콤팩트한 흑연이 관찰되었다.

- 편상 흑연 형태의 균일화는 주괴 단면의 경도 구배 감소로 이어졌으며, 이는 기계가공성 향상을 가져왔다. 전자기장을 적용하지 않은 경우 38.38초였던 가공 시간은 50Hz 적용 시 30.7초로 단축되었다.

Figure Name List:

- Fig. 1. The scheme of an electromagnetic stirrer enforcing (a) rotary reversion, and (b) oscillatory motion of liquid metal along the axis originating ingot [5]

- Fig. 2. Macrostructure of pure aluminium of type EN AW-Al99,5 ingot in initial state (a), and after casting with influence of rotate electromagnetic field (b) [11]

- Fig. 3. Scheme of stand to continuous casting of grey cast iron ingots with circular section

- Fig. 4. Influence of current intensity I on magnetic induction B

- Fig. 5. Influence of frequency of supply voltage f on force F, which generates liquid metal movement at radius of ingot 10 mm

- Fig. 6. Influence of frequency f of supply voltage on distribution of velocity Vcm of liquid metal movement at radius of ingot 10 mm: a) 25 Hz, b) 50 Hz, c) 75 Hz and d) 100 Hz

- Fig. 7. Influence of the velocity of ingot pulling V on percentage quantity of hard spots in structure of grey cast iron (at definite value of the temperature of ingot after leaving the continuous casting mould To)

- Fig. 8. Influence of the velocity of ingot pulling V on position of crystallization front in continuous casting mould

- Fig. 9. Influence of the electromagnetic field on hardness distribution on cross-section of grey cast iron continuous ingot

- Fig. 10. Influence of the electromagnetic field on machinability of grey cast iron continuous ingot

7. 결론:

- 약 1000°C의 주괴 배출 온도를 보장하는 연속주조 변수 선택은 회주철 구조 내 경점 결함을 약 1%로 줄일 수 있다.

- 전자기장을 이용한 강제 대류로 얻어진 결정화 전면의 열 조건 변화는 경점의 완전한 제거를 보장하고 편상 흑연 형태의 모양과 분포를 균일하게 만든다.

- 50Hz의 공급 전압 주파수로 구동되는 인덕터에서 생성된 전자기장의 영향은 편상 흑연 형태의 균일화를 촉진한다.

- 전자기장의 영향으로 인한 편상 흑연 형태의 균일화는 주괴 단면 경도의 구배를 감소시켜 기계가공성을 향상시킨다.

8. 참고 문헌:

- [1] R. Sikora, Theory of electromagnetic field, WNT, Warsaw, 1998, (in Polish).

- [2] P. Gillon, Uses of intense d.c. magnetic fields in materials processing, Materials Science and Engineering 287 (2000) 146-151.

- [3] J. Szajnar, The influence of selected physical factors on the crystallization process and castings structure, Archives of Foundry Engineering – Monograph, Gliwice, 2009, (in Polish).

- [4] J. Adamczyk, Development of the microalloyed constructional steels, Journal of Achievements in Materials and Manufacturing Engineering 14/1-2 (2006) 9-20.

- [5] J. Adamczyk, Engineering of metallic materials - part 1, Scientific book of Silesian University of Technology, Gliwice, 2004, (in Polish).

- [6] I. Nowak, J. Smołka, A. Nowak, A reproduction of boundary conditions in three-dimensional continuous casting problem, International Journal of Mathematical, Physical and Engineering Sciences 3 (2009) 193-198.

- [7] K. Miyazawa, Continuous casting of steels in Japan, Science and Technology of Advanced Materials 2 (2001) 59-64.

- [8] S. Asai, Recent development and prospect of electromagnetic processing of materials, Science and Technology of Advanced Materials 1 (2000) 191-196.

- [9] H. Harada, E. Takeuchi, M. Zeze, H. Tanaka, MHD analysis in hydromagnetic casting process of clad steel slabs, Applied Mathematical Modeling 23 (1998) 873-880.

- [10] C. Sajdak, S. Golak, A. Kurek, Electromagnetic stirring of ingot liquid core in continuous casting of steel, Electrotechnics Review 3 (2007) 67-70, (in Polish).

- [11] J. Szajnar, T. Wróbel, Methods of inoculation of pure aluminium structure, Journal of Achievements in Materials and Manufacturing Engineering 27 (2008) 95-98.

- [12] J. Szajnar, T. Wróbel: Influence of magnetic field and inoculation on size reduction in pure aluminium structrure, International Journal of Materials and Product Technology 3 (2008) 322-334.

- [13] C. Vives, R. Ricou, Experimental study of continuous electromagnetic casting of aluminium alloys, Metallurgical Transactions B 16B (1985) 377-384.

- [14] J. Szajnar, M. Stawarz, T. Wróbel, W. Sebzda, Influence of electromagnetic field on pure metals and alloys structure, Journal of Achievements in Materials and Manufacturing Engineering 34 (2009) 95-102.

- [15] L. Qiushu, L. Liqiang, L. Renxing, H. Xu, Z. Qijie, Effect of pulse magnetic field on graphite morphology and solidification of grey cast iron, Proceedings of the 66th World Foundry Congress, Istanbul, 2004, 147-156.

전문가 Q&A: 자주 묻는 질문

Q1: 연구에서 최적의 주괴 인발 속도를 700 mm/min으로 설정한 이유는 무엇입니까? A1: 논문의 그림 7에 따르면, 인발 속도가 700 mm/min일 때 기계가공성을 저해하는 시멘타이트(경점)의 양이 약 1%로 가장 적게 나타났습니다. 또한, 그림 8에서 볼 수 있듯이 이 속도는 결정화 전선(crystallization front)이 수냉식 몰드 내부에 안정적으로 위치하는 최대 속도입니다. 이보다 속도가 빨라지면 미응고된 용탕이 몰드 밖으로 유출될 위험이 있어, 품질과 공정 안정성을 모두 고려한 최적의 속도로 설정되었습니다.

Q2: 다양한 주파수(25, 75, 100 Hz) 중에서 50 Hz가 가장 우수한 결과를 보인 이유는 무엇입니까? A2: 논문의 표 2에 제시된 미세조직 사진을 보면, 50Hz 주파수를 적용했을 때 주괴의 표면(Periphery)부터 중심(In axis)까지 전 단면에 걸쳐 가장 균일한 편상 흑연 형태가 관찰되었습니다. 다른 주파수에서는 중심부의 조직은 개선되었으나 표면부에는 짧고 콤팩트한 흑연이 형성되어 불균일성이 남았습니다. 이는 50Hz 주파수가 주괴 내 용탕에 가장 효과적이고 안정적인 대류를 발생시켜 전체적인 응고 과정을 균일하게 제어했기 때문으로 분석됩니다.

Q3: 전자기장 적용이 기계가공성을 구체적으로 어떻게 향상시키는 것입니까? A3: 전자기장은 두 가지 방식으로 기계가공성을 향상시킵니다. 첫째, 용탕의 강제 대류를 통해 국부적인 과냉을 방지하여 시멘타이트와 같은 경점의 생성을 완전히 제거합니다. 둘째, 주괴 단면 전체에 걸쳐 편상 흑연의 형태와 분포를 균일하게 만들어 경도 분포를 일정하게 유지합니다. 이로 인해 절삭 공구에 가해지는 부하가 안정되고, 공구 마모가 줄어들며, 가공 표면의 품질이 향상되어 결과적으로 가공 시간이 단축됩니다.

Q4: 전자기장을 적용하지 않은 주괴의 단면에서 경도 분포는 어떤 특징을 보였나요? A4: 그림 9의 B=0mT, f=0Hz 데이터(흰색 사각형)를 보면, 전자기장을 적용하지 않은 경우 주괴 표면(Distance from surface = 2mm)의 경도는 약 330 HB로 매우 높았고, 중심으로 갈수록 경도가 약 230 HB까지 점차 낮아지는 큰 구배를 보였습니다. 이는 급랭된 표면에는 미세한 조직과 경점이 형성되고, 상대적으로 서냉된 중심부에는 조대한 조직이 형성되었기 때문입니다. 이러한 큰 경도 편차는 기계가공 시 불균일한 절삭 저항을 유발하는 주요 원인입니다.

Q5: 이 연구 결과가 회주철 연속주조 외에 다른 주조 공정에도 적용될 수 있을까요? A5: 네, 적용 가능성이 높습니다. 이 연구의 핵심 원리는 전자기장을 이용해 응고 중인 용탕의 유동을 제어하여 미세조직을 균일화하는 것입니다. 이 원리는 다이캐스팅, 특히 두꺼운 단면을 가진 부품이나 높은 기계적 특성 균일성이 요구되는 고성능 주물 생산에 응용될 수 있습니다. 용탕의 흐름과 냉각을 정밀하게 제어함으로써 수축 결함을 줄이고, 결정립을 미세화하며, 전반적인 품질을 향상시키는 데 기여할 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 회주철 연속주조 공정에서 발생하는 조직 불균일성과 기계가공성 저하라는 고질적인 문제를 전자기장 교반 기술을 통해 해결할 수 있음을 명확히 보여주었습니다. 최적의 인발 속도와 50Hz의 전자기장을 결합함으로써, 경점을 완전히 제거하고 주괴 전체에 걸쳐 균일한 편상 흑연 조직을 구현하여 기계가공성을 20%나 향상시켰습니다. 이는 R&D 및 생산 현장에서 품질 안정성과 원가 절감을 동시에 달성할 수 있는 강력한 솔루션이 될 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원리가 귀사의 부품에 어떻게 구현될 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[J. Szajnar, M. Stawarz, T. Wróbel, W. Sebzda, B. Grzesik, M. Stępień]" 저자의 논문 "[Influence of continuous casting conditions on grey cast iron structure]"을 기반으로 한 요약 및 분석 자료입니다.

출처: 본 논문은 Archives of Materials Science and Engineering, Volume 42, Issue 1, 2010년 3월, 페이지 45-52에 게재되었습니다.

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.