본 논문 요약은 ['The impact of giga-castings on car manufacturing and aluminum content']이라는 논문을 ['Light Metal Age']에 발표된 내용을 기반으로 작성되었습니다.

1. 개요:

- 제목: 자동차 제조 및 알루미늄 함량에 대한 기가캐스팅의 영향 (The impact of giga-castings on car manufacturing and aluminum content)

- 저자: 알리시아 하트립 (Alicia Hartlieb) 및 마틴 하트립 (Martin Hartlieb)

- 발행 연도: 2023년

- 발행 저널/학회: Light Metal Age (2023년 6월호, 편집자 주)

- 키워드: 기가캐스팅, 메가캐스팅, 자동차 제조, 알루미늄 함량, 자동차, 주조, 판재, 압출재, BEV, BIW, 레오캐스팅, 지속가능성

2. 초록

특히 Ducker-Carlisle의 수많은 연구에 따르면 경량 차량의 알루미늄 사용량은 수십 년 동안 증가해 왔으며 북미에서 경량 차량당 500 lbs (227 kg), 유럽에서 차량당 396 lbs (180 kg)을 넘어섰습니다. 지금까지 주조는 주요 제품 형태였지만, 최근 몇 년 동안 그리고 앞으로는 판재 및 압출재 응용 분야가 가장 큰 성장률을 보이고 있습니다. 알루미늄 사용의 주요 동인은 항상 경량화였습니다.

차량의 전기화 가속화는 알루미늄의 성장 추세를 지속적으로 이어가면서 제품 믹스도 변화시키고 있습니다. 역사적으로 주조는 주요 제품 형태였으며 주로 내연 기관 (ICE) 차량의 파워트레인에 사용되었지만 (주로 2차 A380 또는 319 합금 사용), 하이브리드 차량은 일반적으로 더 작은 엔진을 포함하고 배터리 전기 자동차 (BEV)는 ICE를 사용하지 않습니다. 현재 알루미늄 성장은 차체 및 섀시로 이동하고 있으며, 전기 자동차의 경우 배터리 트레이 및 전기 구동 부품으로 이동하고 있습니다. 오늘날 이러한 부품은 대부분 판재 및 압출 제품으로 만들어지며, 일부 주조품만이 사용되는데, 이들은 종종 구조적이며 따라서 더 정교한 공정과 더 깨끗한 알루미늄 합금 (1차 또는 깨끗한 스크랩의 2차)으로 만들어집니다.

현재 알루미늄 함량이 높을수록, 특히 판금 및 압출재 조립품은 비용이 더 많이 듭니다. 또한 1차 알루미늄을 사용하면 탄소 발자국이 더 커집니다. 따라서 OEM과 공급업체는 생산 품질을 개선하고 지속가능성을 강화하면서 부품의 재료 및 가공 비용을 낮추기 위해 노력해 왔습니다. 즉, 모든 유형의 알루미늄 부품에서 재활용 함량을 늘리는 것입니다.¹

최근 몇 년 동안 새로운 트렌드가 나타나기 시작했습니다. 테슬라가 시작한 이 트렌드는 기가캐스팅 (일부 OEM에서는 "메가캐스팅"이라고도 함)을 활용하는 것입니다. 이러한 대형 주조 구조 부품은 여러 개의 서로 다른 부품을 하나의 초대형 주조품으로 통합할 수 있습니다. 이는 자동차 제조 방식과 일반적인 알루미늄 활용에 영향을 미칠 뿐만 아니라 경량 차량의 다양한 제품 형태 (주조, 판재, 압출재)의 함량에도 영향을 미칠 수 있습니다. 다시 말해, 주조의 새로운 성장을 촉진하고 판재 및 압출재의 성장을 둔화시킬 수 있습니다.

3. 연구 배경:

연구 주제 배경:

경량화를 주도하는 요인으로 경량 차량의 알루미늄 사용량은 수십 년 동안 증가해 왔습니다. 역사적으로 주조는 주요 알루미늄 제품 형태였으며 주로 내연 기관 (ICE) 차량의 파워트레인에 사용되었습니다. 그러나 차량의 전기화가 가속화되면서 알루미늄 적용 분야는 차체 및 섀시, 배터리 트레이 및 전기 구동 부품으로 이동하고 있으며, 주로 판재 및 압출재를 사용합니다. 특히 판재 및 압출재를 사용한 알루미늄 함량이 높을수록 비용과 탄소 발자국이 증가하여 OEM은 재활용 함량 증가를 통해 비용 절감, 품질 개선 및 지속가능성 강화를 모색하고 있습니다.

기존 연구 현황:

Ducker-Carlisle의 연구에 따르면 경량 차량의 알루미늄 사용량 증가 추세가 나타났으며, 북미에서 경량 차량당 500 lbs (227 kg), 유럽에서 차량당 396 lbs (180 kg)을 넘어섰습니다. 이러한 연구는 주조의 역사적 우위뿐만 아니라 최근 판재 및 압출재 응용 분야의 성장을 강조합니다.

연구의 필요성:

테슬라가 시작한 기가캐스팅 (또는 메가캐스팅) 활용이라는 새로운 트렌드가 부상하고 있습니다. 이러한 대형 주조 구조 부품은 여러 부품을 하나의 주조품으로 통합하여 자동차 제조, 알루미늄 활용 및 경량 차량의 제품 형태 믹스에 혁명을 일으킬 잠재력이 있습니다. 자동차 제조 및 알루미늄 함량에 대한 기가캐스팅의 영향을 이해하는 것은 자동차 산업에 매우 중요합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 논문은 자동차 제조 공정 및 차량 내 알루미늄 함량에 대한 기가캐스팅의 영향을 분석하는 것을 목표로 합니다. 기가캐스팅이 전통적인 차체 설계 및 제조를 혁신할 수 있는 잠재력을 탐구하고 이 기술과 관련된 이점과 과제를 평가합니다.

주요 연구 질문:

본 논문에서 다루는 주요 연구 질문은 다음과 같습니다.

- 기가캐스팅은 전통적인 차체 (유니바디) 설계를 어떻게 혁신하고 제조를 간소화하는가?

- 부품 감소, 중량 감소, 조립 간소화와 같은 자동차 제조에 기가캐스팅을 사용하는 것의 이점은 무엇인가?

- 수리 가능성, 공차 제어 및 주조 품질을 포함하여 기가캐스팅과 관련된 단점과 과제는 무엇인가?

- 기가캐스팅은 차량 내 다양한 알루미늄 제품 형태 (주조, 판재, 압출재) 및 강판 스탬핑재의 활용에 어떤 영향을 미치는가?

- 레오캐스팅은 기가캐스팅 생산의 일부 과제를 해결하기 위한 솔루션으로서 어떤 잠재력을 가지고 있는가?

연구 가설:

논문에 명시적으로 언급되지는 않았습니다. 그러나 암묵적으로 본 논문은 기가캐스팅이 판금 조립품 및 소형 주조품을 사용하는 기존 방식에 비해 상당한 이점과 새로운 과제를 모두 가진 자동차 제조의 중요한 변화를 나타낸다는 가설을 탐구합니다.

5. 연구 방법론

연구 설계:

본 논문은 자동차 제조, 특히 기가캐스팅 채택의 새로운 트렌드에 대한 산업 관찰 및 분석을 기반으로 한 기술적 및 분석적 접근 방식을 사용합니다. 엄격한 학술 연구 논문보다는 산업 개요로 제시됩니다.

자료 수집 방법:

분석은 산업 보고서, 테슬라, 볼보 및 폴스타와 같은 OEM의 사례 연구, 자동차 제조 및 다이캐스팅 기술에 대한 일반적인 지식을 기반으로 합니다. 특정 출처는 텍스트 전체에서 참조로 인용됩니다.

분석 방법:

본 논문은 현재 산업 관행 및 전문가 의견을 기반으로 기가캐스팅의 이점, 단점 및 과제를 논의하는 질적 분석 방법을 사용합니다. 기가캐스팅 기술을 기존 방식과 비교하고 재료 사용 및 제조 공정에 대한 잠재적 영향을 탐구합니다.

연구 대상 및 범위:

본 논문의 범위는 자동차 산업, 특히 배터리 전기 자동차 (BEV) 및 내연 기관 (ICE) 차량을 포함한 경량 차량의 차체 구조 (BIW), 섀시 부품 및 배터리 트레이에 대한 기가캐스팅 적용에 중점을 둡니다.

6. 주요 연구 결과:

주요 연구 결과:

- 자동차 제조 혁신: 테슬라의 모델 Y에 2개의 기가캐스팅을 사용하여 171개의 부품을 대체하고 1,600개의 용접을 제거하고 300개의 로봇을 제거하여 자본 투자 및 바닥 면적을 크게 줄였습니다.

- 기가캐스팅의 이점:

- 부품 감소: 수많은 스탬핑 판금 부품과 소형 주조품을 하나의 대형 주조품으로 통합합니다.

- 중량 감소: 특히 BEV의 경우 차량 전체 중량을 줄여 주행 거리와 효율성을 높입니다.

- 조립 간소화: 차량 부품 명세서 (Bill of Material)를 간소화하여 제조 및 조립을 더 쉽고 빠르게 만듭니다.

- 자본 투자 감소: 기가캐스팅을 위해 설계된 그린필드 시설은 조립 공간 및 시간 단축의 이점을 누립니다.

- 공급망 물류: 조립 라인 단축 및 용접 감소.

- 기가캐스팅의 단점 및 과제:

- 수리 가능성: 기가캐스팅 손상 시 전체 주조품을 교체해야 하므로 비용이 많이 듭니다.

- 공차 제어: 제조 중 엄격한 공차를 유지하는 것은 다양한 벽 두께와 냉각 속도로 인해 어렵고 변형을 유발합니다. 복잡한 교정 시스템이 필요합니다.

- 주조 품질: 결함 없는 대형 구조 주조품을 달성하는 것은 매우 어려워 잠재적으로 높은 불량률로 이어집니다.

- 다이 과제: 기가캐스팅용 다이는 거대하고 비싸며 스탬핑 다이에 비해 다이 수명이 제한적입니다.

- 재료 사용에 미치는 영향:

- 기가캐스팅은 알루미늄 판재 함량 증가에 약간의 영향을 미칠 수 있지만 일부 강판을 알루미늄 주조품으로 전환할 것입니다.

- 압출재는 특히 충돌 박스와 같은 부품의 경우 영향을 덜 받습니다. 배터리 트레이는 압출재가 기가캐스팅으로 일부 대체될 수 있습니다.

- 전반적으로 기가캐스팅은 차량의 총 알루미늄 함량을 증가시켜 강판 스탬핑재의 점유율을 일부 가져올 것으로 예상됩니다.

- 레오캐스팅의 솔루션으로서의 가능성: 레오캐스팅 (반용융 주조)은 기가캐스팅 과제를 해결하기 위한 잠재적 솔루션으로 간주되며, 향상된 부품 복잡성, 증가된 유동 길이, 연장된 다이 수명, 감소된 기계 크기 요구 사항 및 향상된 합금 및 지속가능성 옵션과 같은 이점을 제공합니다.

데이터 해석:

기가캐스팅은 자동차 차체 구조 제조의 패러다임 전환을 나타냅니다. 제조 효율성 및 차량 성능 측면에서 상당한 이점을 제공하지만 생산, 품질 관리 및 수리와 관련된 새로운 과제도 제시합니다. 업계는 이러한 과제를 완화하고 기가캐스팅 기술의 잠재력을 최대한 실현하기 위해 레오캐스팅과 같은 솔루션을 적극적으로 모색하고 있습니다. 재료 사용에 미치는 영향은 차량의 전체 알루미늄 함량이 증가할 가능성이 있으며, 특정 구조 응용 분야에서 판재 및 강철에서 주조로 전환될 가능성을 시사합니다.

그림 목록:

- 그림 1. 테슬라 모델 Y 기가캐스팅. (출처: S. Munro.)

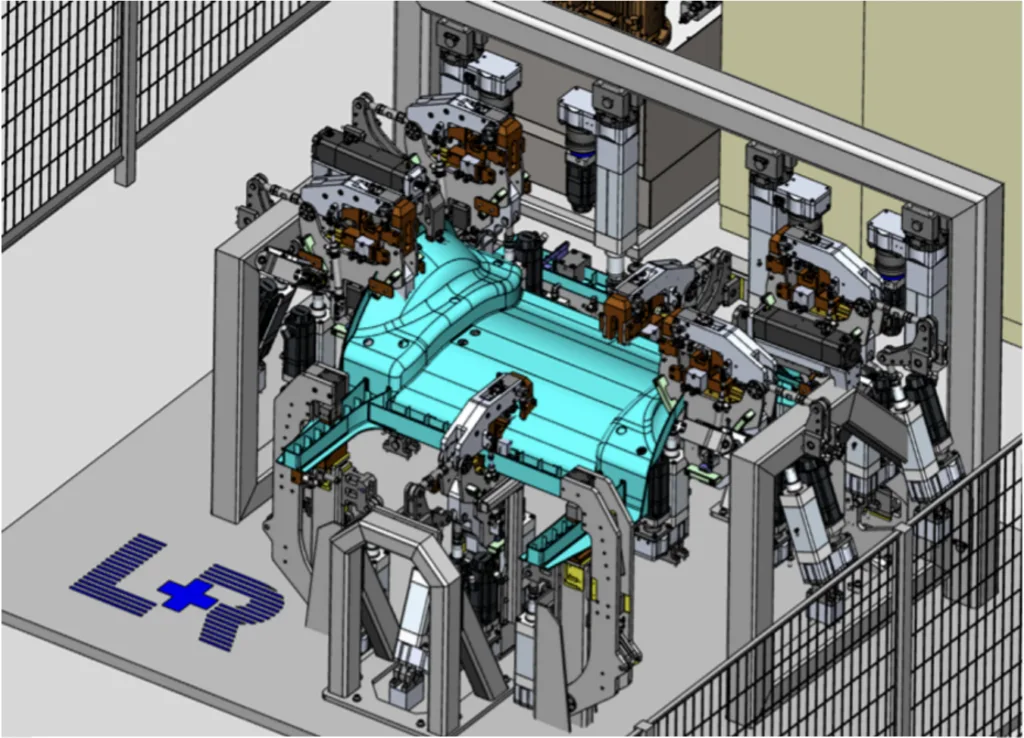

- 그림 2. 자동 교정 시스템에서 가공 중인 기가캐스팅. (출처: Laubinger & Rickmann.)

7. 결론:

주요 연구 결과 요약:

기가캐스팅은 자동차 산업에서 차체 설계 및 제조에 혁명을 일으키고 있습니다. 주로 전방 및 후방 하부 차체와 배터리 트레이에 사용되며 알루미늄 및 강판, 소형 주조품 및 압출재를 대체합니다. 기가캐스팅은 부품 감소, 중량 감소 및 조립 간소화와 같은 이점을 제공하지만 수리 가능성, 공차 제어 및 주조 품질에 대한 과제도 제기합니다. 레오캐스팅은 이러한 과제 중 일부를 극복하고 재활용 함량 증가를 통해 지속가능성을 향상시키기 위한 잠재적 솔루션으로 탐구되고 있습니다. 기가캐스팅의 전반적인 영향은 차량의 알루미늄 성장에 긍정적이며, 재료 사용 패턴의 변화가 예상됩니다.

연구의 학문적 의의:

본 논문은 자동차 산업에서 새롭게 떠오르는 기가캐스팅 트렌드에 대한 시의적절한 개요 및 분석을 제공합니다. 이 제조 혁신과 관련된 기술 발전과 과제를 강조하여 진화하는 자동차 제조 기술과 재료 선택 및 차량 설계에 미치는 영향에 대한 이해에 기여합니다.

실용적 의미:

자동차 OEM의 경우 기가캐스팅은 제조를 간소화하고 비용을 절감하며 특히 전기 자동차의 차량 성능을 개선할 수 있는 경로를 제공합니다. 그러나 새로운 장비와 대규모 주조 공정에 대한 전문 지식에 상당한 자본 투자가 필요합니다. 공급업체는 다이 제조, 주조 품질 및 후처리 과제를 해결하면서 기가캐스팅 생산 요구에 적응해야 합니다. 기가캐스팅으로의 전환은 알루미늄 산업에도 영향을 미쳐 특정 합금 및 재활용 알루미늄 함량에 대한 수요를 증가시킬 수 있습니다.

연구의 한계 및 향후 연구 분야:

본 논문은 현재 산업 동향에 대한 개요를 기반으로 하며 심층적인 정량적 데이터 또는 기술 분석이 부족합니다. 향후 연구는 다음 사항에 초점을 맞출 수 있습니다.

- 기가캐스트 합금의 야금 및 가공에 대한 상세한 기술 연구.

- 기가캐스팅을 통해 달성한 비용 절감 및 성능 개선에 대한 정량적 분석.

- 기가캐스팅 생산을 위한 고급 공정 제어 및 품질 보증 방법 조사.

- 기가캐스팅으로 제조된 차량과 기존 방식으로 제조된 차량의 비교 수명 주기 평가.

- 기가캐스팅 응용 분야를 위한 레오캐스팅 및 기타 고급 주조 기술에 대한 추가 탐구.

8. 참고 문헌:

- Hart, C., A. Afseth, and B. Zuidema, "Aluminum Value in Battery Electric Vehicles,” The Aluminum Association, 2022.

- Abraham, A.K., "Automotive Materials in an Evolving Landscape,” Ducker Carlisle, January 24, 2023.

- Loots, W., "Tesla Giga Casting,” Driven, January 1, 2023.

- Schuh, G., G. Bergweiler, L. Dworog, and F. Fiedler, "Die Karosserie aus dem Aluminium-Druckguss / Opportunities and Risks of Mega-Casting in Automotive Production – The Aluminum Die-Casted Body in White,” Düsseldorf: VDI Fachmedien, September 2022, www.researchgate.net/publication/363880399.

- Wärmefjord, K., J. Hansen, and R. Söderberg, "Challenges in Geometry Assurance of Megacasting in the Automotive Industry,” ASME, Journal Computing and Information Science in Engineering, Vol. 23, No. 6, December 2023, https://doi.org/10.1115/1.4062269.

- "Giga Presses – the giant die casts that are reshaping car manufacturing,” Reuters/Automotive News Europe, February 10, 2023.

- Volk, W., "Gigacasting ist geeignet, den Karosseriebau neu zu denken,” Automobil-Produktion, February 3, 2022.

- Carney, D., "Volvo Joins Tesla in the Giga Press Club," Design News, Mar 14, 2022.

- Bergeron, S., M. Hartlieb, P. Jansson, and J.-C. Tawil, “Rheocasting Structural Components," Die Casting Engineer, May 2023, pp. 24-30.

9. 저작권:

- This material is "Alicia Hartlieb and Martin Hartlieb"'s paper: Based on "The Impact of Giga-Castings on Car Manufacturing and Aluminum Content".

- Paper Source: [No DOI URL provided in the text]

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.