본 논문 요약은 ['la metallurgia italiana']에서 발행한 ['PROGRESS IN DUCTILE ALUMINIUM HIGH PRESSURE DIE CASTING ALLOYS FOR THE AUTOMOTIVE INDUSTRY'] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 자동차 산업용 연성 알루미늄 고압 다이캐스팅 합금의 발전 (PROGRESS IN DUCTILE ALUMINIUM HIGH PRESSURE DIE CASTING ALLOYS FOR THE AUTOMOTIVE INDUSTRY)

- 저자: R. Franke, D. Dragulin, A. Zovi, F. Casarotto

- 발행 연도: 2007년

- 발행 저널/학회: la metallurgia italiana

- 키워드: 고압 다이캐스팅 합금, as-cast 상태의 연성, 자동차, 연성 알루미늄 합금 (high-pressure die casting alloys, ductility in the as-cast state, automotive, ductile al-alloys)

2. 초록 또는 서론

최근 다이캐스팅 공정은 엔진 크래들, 크로스 멤버, 스페이스 프레임 구조용 노드와 같이 높은 품질 요구 사항을 충족하는 부품을 생산하는 데 점점 더 많이 활용되고 있습니다. 이러한 추세로 인해 우수한 기계적 물성을 나타내는 설계 합금의 개발이 필요하게 되었습니다. 높은 연신율(elongation > 12 %)이 중요한 요구 사항인 충돌 관련 자동차 부품의 경우, 두 가지 주요 접근 방식이 고려됩니다. 첫 번째는 저철 함량 Al-Si 합금을 T4 또는 T7 temper로 열처리하는 것입니다. 그러나 이 방법은 부품 변형 및 블리스터링을 유발하여 생산 비용을 증가시킬 수 있습니다. 두 번째 접근 방식은 본질적으로 as-cast 상태에서 연성 요구 사항을 충족하는 Al-Mg 합금 유형을 사용하는 것이지만, 이러한 합금은 주조 공정에서 어려움을 겪습니다. 따라서 연구 노력은 고연신율(elongation > 12 %) 및 항복 강도(yield-strength > 120 MPa)를 temper F 상태에서 달성하고 장기 노화 거동을 보이지 않는 쉽게 주조 가능한 Al-Si 합금 시스템을 활용하는 데 집중되었습니다. 본 논문은 1990년대 초에 시작되어 최초의 시리즈 스페이스 프레임 알루미늄 자동차의 출현과 함께 중요성이 커지고, as-cast 상태로 적용된 구조 부품으로 이어져, 강철 및 열처리된 알루미늄 설계를 대체하는 경량 부품의 사용 증가를 특징으로 하는 미래로 나아가는 기술적 발전을 설명합니다.

3. 연구 배경:

연구 주제 배경:

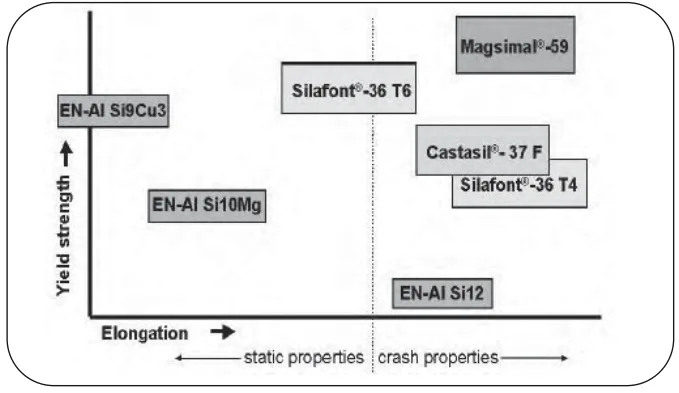

자동차 산업은 새로운 다이캐스팅 합금의 혁신과 생산을 주도하는 주요 동력입니다. 기술적인 관점에서 볼 때, 표준 알루미늄 합금의 적용 분야는 제한적입니다. 이러한 기존 합금은 일반적으로 낮은 무게와 특정 항복 강도에 초점을 맞춘 기본적인 요구 사항 프로파일을 가진 부품에 주로 사용됩니다. 그림 1에서 질적으로 평가된 바와 같이, 표준 합금은 고급 기계적 요구 사항을 충족하는 데 본질적인 한계를 나타냅니다.

기존 연구 현황:

현재 Al Si9Cu3-type (226) 합금은 연성 또는 높은 내식성이 중요한 요구 사항이 아닌 부품에 주로 사용됩니다. Al Si12 합금은 영구 금형 주조 시 어느 정도의 연성을 제공하지만, 상당한 항복 강도가 부족합니다. 따라서 최적의 물성 균형을 달성하려면 기존 합금 시스템 간의 절충이 종종 필요합니다.

연구의 필요성:

as-cast 상태에서 향상된 연성 및 항복 강도를 제공할 수 있는 고압 다이캐스팅에 적합한 알루미늄 합금에 대한 시급한 필요성이 있습니다. 이는 특히 복잡한 자동차 구조 부품의 경우 비용이 많이 들고 잠재적으로 변형을 유발하는 열처리 필요성을 제거합니다. 이러한 합금의 개발은 특히 안전에 중요한 경량화 이니셔티브를 위해 자동차 산업에서 다이캐스팅 적용을 확대하는 데 매우 중요합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 논문의 주요 목적은 1990년대 초부터 현재 적용 사례까지 자동차 산업용 연성 알루미늄 고압 다이캐스팅 합금의 개발 및 적용에 대한 기술적 진보를 논의하는 것입니다.

주요 연구:

본 논문에서 탐구하는 주요 연구 분야는 Silafont®-36, Magsimal®-59 및 Castasil®-37과 같은 특정 연성 알루미늄 합금의 개발 및 특성 분석에 중점을 둡니다. 이러한 합금은 자동차 구조 부품에서 기계적 성능, 내식성 및 주조성에 대한 증가하는 요구 사항을 해결하도록 설계되었습니다.

연구 가설:

본 연구는 암묵적으로 다음과 같은 가설을 기반으로 합니다. 즉, 신중한 합금 설계 및 공정 최적화를 통해 알루미늄 합금은 다음을 달성하도록 맞춤화될 수 있습니다.

- Silafont®-36 및 Castasil®-37과 같은 Al-Si 기반 합금의 경우 as-cast temper (F) 상태에서 높은 연성 및 적절한 항복 강도를 달성하여 열처리를 피합니다.

- Magsimal®-59와 같은 Al-Mg-Si 기반 합금의 경우 as-cast temper 상태에서 우수한 내식성 및 기계적 물성을 달성하여 까다로운 구조적 응용 분야에 적합합니다.

- 기존 재료 및 공정에 비해 이러한 고급 다이캐스팅 합금을 활용하여 자동차 부품의 성능 향상 및 무게 감소를 달성합니다.

5. 연구 방법론

연구 설계:

본 논문은 자동차 분야에서 특정 연성 알루미늄 다이캐스팅 합금의 발전과 구현을 보여주는 기술적 및 응용 지향적 접근 방식을 채택합니다. 이 분야의 발전을 설명하기 위해 사례 연구 및 합금 특성 분석을 제시합니다.

데이터 수집 방법:

본 논문은 논의된 합금의 기계적 물성 데이터, 화학 조성 및 미세 구조 분석 제시를 기반으로 합니다. 이 데이터는 그림과 표를 통해 제시되며, 실험적 테스트 및 산업 응용 분야에서 파생된 것으로 추정됩니다.

분석 방법:

분석은 주로 질적 및 비교 분석이며, 다음 사항에 중점을 둡니다.

- 표준 합금 및 Silafont®-36, Magsimal®-59, Castasil®-37과 같은 특수 합금을 포함한 다양한 알루미늄 합금의 기계적 물성 순위 및 비교 (그림 1, 그림 3, 그림 5, 그림 8).

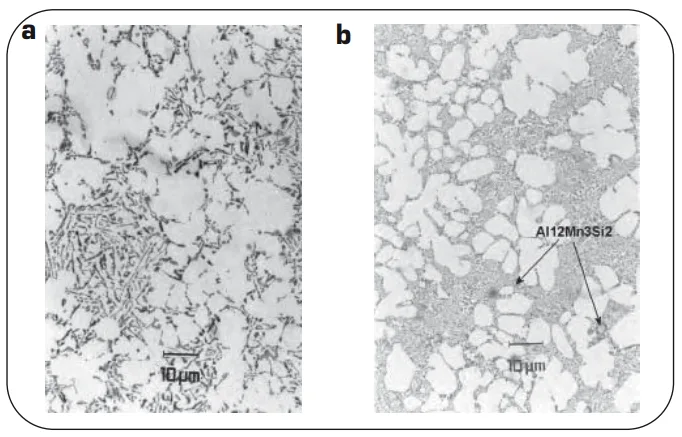

- 합금 원소 및 공정이 결과 물성에 미치는 영향을 이해하기 위한 미세 구조 검사 (그림 2, 그림 7).

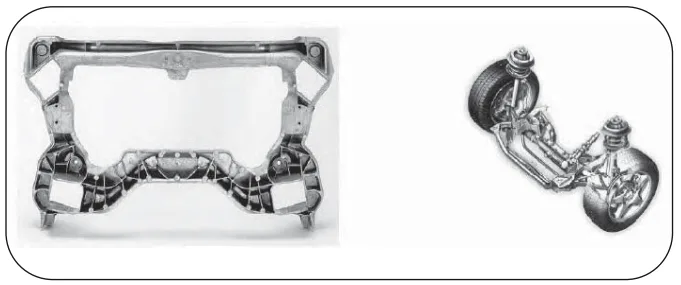

- 이러한 합금의 실제 구현 및 이점을 보여주는 자동차 부품 응용 사례 연구 분석 (그림 4, 그림 6, 그림 9).

연구 대상 및 범위:

본 연구는 자동차 산업의 고압 다이캐스팅용으로 특별히 개발된 연성 알루미늄 합금에 중점을 둡니다. 범위는 합금 설계, 물성 특성 분석, 공정 고려 사항 및 구조 및 충돌 관련 부품에 대한 응용 사례를 포함합니다. 논의된 합금은 주로 Silafont®-36, Magsimal®-59 및 Castasil®-37이며, 표준 알루미늄 합금과의 비교도 포함됩니다.

6. 주요 연구 결과:

주요 연구 결과:

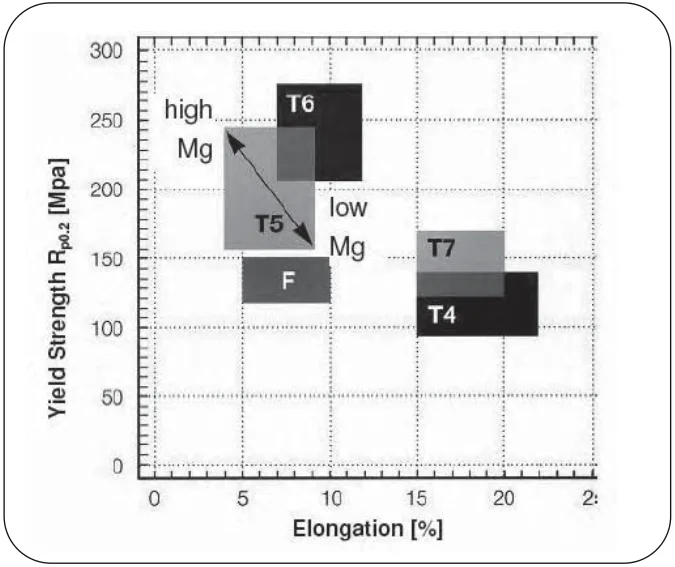

- SILAFONT®-36: 1994년 Aluminium Rheinfelden에서 고압 다이캐스팅용 최초의 연성 알루미늄 합금으로 출시되었습니다. Al-Si 시스템을 기반으로 하며, 까다로운 응용 분야를 위해 T4 또는 T7 열처리를 통해 달성할 수 있는 temper F 상태에서 높은 연성을 위해 설계되었으며, 높은 항복 강도가 필요한 경우에는 T5 또는 T6 열처리를 적용할 수 있습니다 (그림 3).

- MAGSIMAL®-59: 1996년에 출시된 이 AlMgSi 유형 합금은 temper F 상태에서 탁월한 내식성과 우수한 기계적 물성을 나타냅니다. 빠른 응고로 인한 미세한 미세 구조는 향상된 기계적 및 피로 물성에 기여합니다 (그림 5).

- CASTASIL®-37: temper F 상태에서 높은 연성 및 중간 정도의 항복 강도를 요구하는 복잡한 설계를 위해 개발되었습니다. 이 Al-Si 합금은 주조가 용이하도록 설계되었으며 장기 노화를 방지합니다. temper F 상태에서 최소 12%의 연신율과 120 MPa의 항복 강도를 달성하여 복잡한 자동차 구조 부품에 적합합니다 (그림 8).

제시된 데이터 분석:

- 그림 1은 항복 강도와 연신율을 기준으로 알루미늄 합금의 순위를 매겨 Silafont®-36 및 Castasil®-37의 위치를 EN-Al Si9Cu3 및 EN-Al Si12와 같은 표준 합금과 비교하여 강조합니다.

- 그림 2는 표준 Al Si10Mg 재료와 Silafont®-36의 미세 구조를 비교하여 Silafont®-36에서 더 미세한 Sr-modified 공정 구조를 보여주며, 이는 연신율 향상에 기여합니다.

- 그림 3은 다양한 열처리(T4, T5, T6, T7)를 통해 Silafont®-36으로 달성할 수 있는 기계적 물성 범위를 보여주며, 항복 강도와 연신율 간의 trade-off 관계를 보여줍니다.

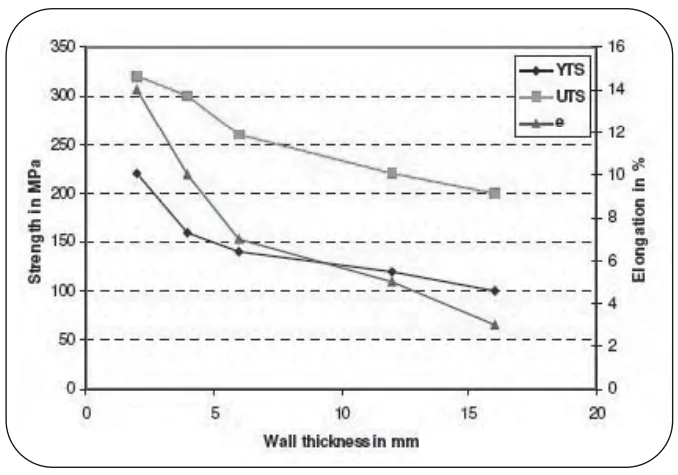

- 그림 5는 Magsimal®-59의 기계적 물성이 벽 두께의 함수임을 보여주며, 벽이 얇을수록 미세 구조가 더 미세해져 항복 강도와 연신율이 높아짐을 나타냅니다.

- 그림 8은 Castasil®-37의 기계적 물성이 temper F 상태에서 벽 두께의 함수임을 나타내며, 벽 두께가 증가함에 따라 항복 강도는 약간 감소하고 연신율은 안정적으로 유지됨을 보여줍니다.

그림 목록:

- Fig. 1 기계적 물성에 초점을 맞춘 알루미늄 합금의 순위 (Ranking of aluminium alloys focussing on the mechanical properties).

- Fig. 2 표준 Al Si10Mg 재료 및 Silafont®-36의 미세 구조 (Microstructures of Al Si10Mg standard material and Silafont®-36).

- Fig. 3 다양한 열처리에 따른 Silafont®-36의 기계적 물성 (Mechanical properties of Silafont®-36 for different heat treatments).

- Fig. 4 중형 및 고급 승용차용 엔진 크래들 (Engine cradle for a middle and upper class passenger car).

- Fig. 5 벽 두께의 함수로서의 Magsimal®-59의 기계적 물성 (Mechanical properties of Magsimal®-59 as a function of the wall thickness).

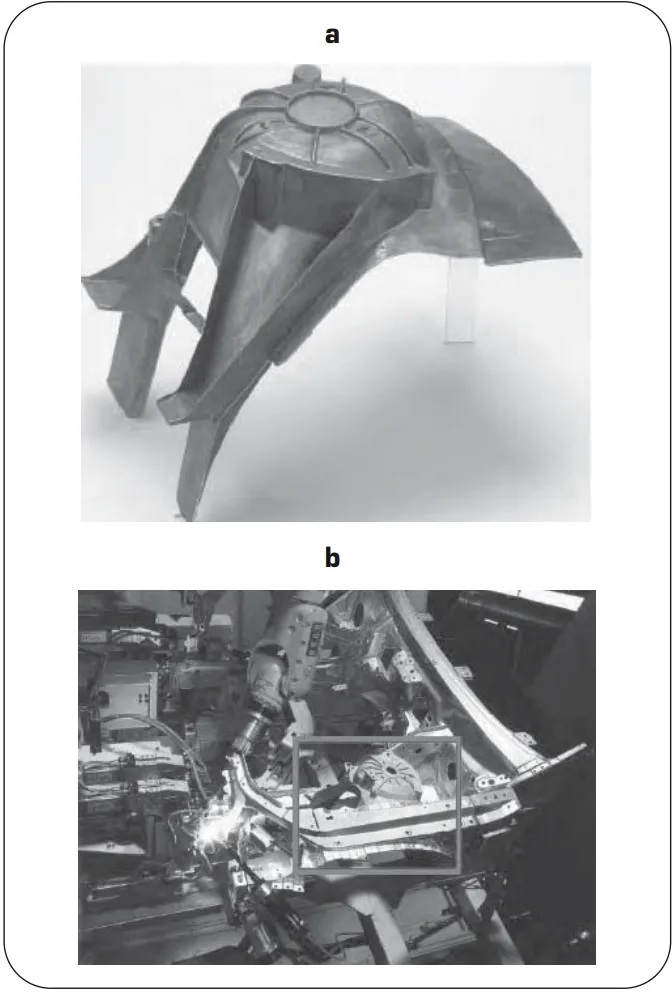

- Fig. 6 신형 중형 승용차의 쇼크 타워 – a) Magsimal®-59 주조품, b) 조립 중인 알루미늄 전면 구조 (Shock tower of the new upper middle class car – a) casting in Magsimal®-59, b) front structure in Aluminium during assembly).

- Fig. 7 표준 AlSi9Mg 재료 및 Castasil®-37의 미세 구조 (Microstructures of an AlSi9Mg standard material and Castasil®-37).

- Fig. 8 temper F 상태의 Castasil®-37의 기계적 물성 (Mechanical properties of Castasil®-37 in temper F).

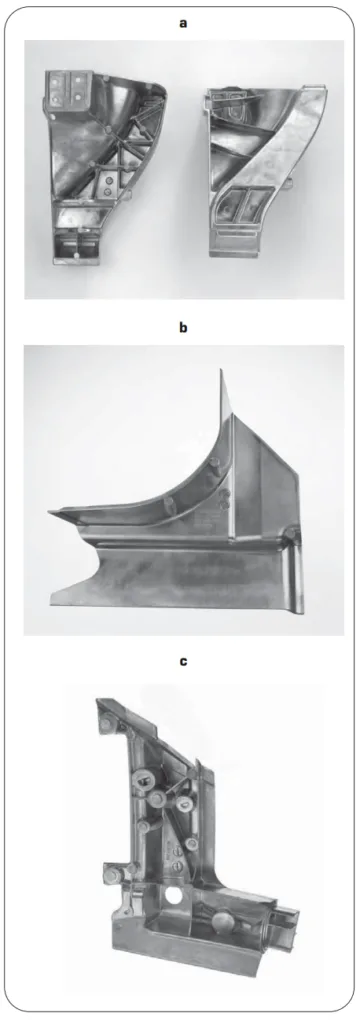

- Fig. 9 람보르기니 가야르도 스파이더 ASF용 Castasil®-37 고압 다이캐스트 노드 (The high-pressure die cast nodes in Castasil®-37 for the ASF of the Lamborghini Gallardo Spyder).

- Fig. 7 Microstructures of an AlSi9Mg standard material and Castasil®-37.

- Fig. 8 Mechanical properties of Castasil®-37 in temper F.

7. 결론:

주요 연구 결과 요약:

본 논문은 자동차 산업용 연성 알루미늄 고압 다이캐스팅 합금 개발의 진전을 강조합니다. Silafont®-36, Castasil®-37 및 Magsimal®-59의 세 가지 주요 합금을 소개하며, 각 합금은 특정 성능 요구 사항을 충족하도록 설계되었습니다. Al-Si 시스템을 기반으로 하는 Silafont®-36 및 Castasil®-37은 as-cast 상태에서 높은 연성을 제공하며, Castasil®-37은 특히 복잡한 형상에 맞게 조정되었습니다. Al-Mg-Si 합금인 Magsimal®-59는 탁월한 내식성과 기계적 강도를 제공합니다. 이러한 합금은 총체적으로 경량, 고성능 구조 부품에 대한 자동차 분야의 요구를 해결하여 다양한 응용 분야에서 강철 및 열처리된 알루미늄을 대체할 수 있도록 합니다.

연구의 학문적 의의:

본 연구는 합금 설계를 전략적으로 활용하여 특정 기계적 물성 프로파일을 달성할 수 있는 방법을 보여주며, 알루미늄 다이캐스팅 합금 기술의 상당한 발전을 입증합니다. 또한 합금 조성, 공정 변수 및 결과 미세 구조 간의 상호 작용을 이해하는 것이 자동차 구조 부품과 같은 까다로운 응용 분야에 대한 재료 성능을 최적화하는 데 중요하다는 점을 강조합니다.

실용적 의미:

Silafont®-36, Magsimal®-59 및 Castasil®-37의 개발 및 적용은 구조 및 안전에 중요한 부품에 고압 다이캐스팅을 활용하려는 자동차 엔지니어에게 실용적인 솔루션을 제공합니다. 이러한 합금은 무게 감소, 향상된 기계적 성능 및 향상된 내식성을 달성하는 옵션을 제공하는 동시에 열처리 및 교정 작업의 필요성을 줄이거나 제거하여 제조 공정을 단순화할 수 있습니다. 엔진 크래들, 스페이스 프레임 노드 및 쇼크 타워와 같은 예는 실제 자동차 응용 분야에서 이러한 합금의 성공적인 구현을 보여줍니다.

연구의 한계 및 향후 연구 분야:

본 논문은 심층적인 실험적 연구보다는 주로 합금 개발 및 응용에 대한 검토를 제시합니다. 이 분야의 발전을 효과적으로 보여주지만, 상세한 파라메트릭 연구 또는 공정 최적화는 다루지 않습니다. 향후 연구는 다음 사항에 초점을 맞출 수 있습니다.

- 특정 물성을 향상시키거나 새로운 응용 분야에 맞게 조정하기 위한 Silafont®-36, Castasil®-37 및 Magsimal®-59 합금의 조성 및 공정의 추가 최적화.

- 연성 알루미늄 다이캐스팅 합금의 성능을 더욱 향상시키기 위한 새로운 합금 시스템 및 공정 기술 탐색.

- 다양한 자동차 작동 환경에서 이러한 합금의 장기 성능 및 내구성 조사.

- 이러한 복잡한 합금 및 부품에 대한 다이캐스팅 공정의 설계 및 최적화를 지원하기 위한 고급 시뮬레이션 및 모델링 도구 개발.

8. 참고 문헌:

- 1) Koch H., Hielscher U., Sternau H.; Franke A. J., "Silafont®TM-36, the new lowiron high-pressure die-casting alloy", TMS, Light Metals 1995, 1011-1018

- 2) Koch H., Hielscher U., Sternau H.; Franke A. J.,"Magsimal™-59, an Al MgMnSi-Type Squeeze-Casting Alloy designed for temper F", TMS, Light Metals 1996, 933-937

9. 저작권:

- 본 자료는 "R. Franke, D. Dragulin, A. Zovi, F. Casarotto"의 논문: "자동차 산업용 연성 알루미늄 고압 다이캐스팅 합금의 발전 (PROGRESS IN DUCTILE ALUMINIUM HIGH PRESSURE DIE CASTING ALLOYS FOR THE AUTOMOTIVE INDUSTRY)"을 기반으로 합니다.

- 논문 출처: la metallurgia italiana >> maggio 2007

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.