본 논문 요약은 ['Preprints.org']에서 발행한 ['Optimizing Lightweight Material Selection in Automotive Engineering: A Hybrid Methodology Incorporating Ashby's Method and VIKOR Analysis'] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 자동차 공학 분야 경량 재료 선택 최적화: Ashby 방법과 VIKOR 분석을 통합한 하이브리드 방법론 (Optimizing Lightweight Material Selection in Automotive Engineering: A Hybrid Methodology Incorporating Ashby's Method and VIKOR Analysis)

- 저자: 에도아르도 리살리티 (Edoardo Risaliti), 프란체스코 델 페로 (Francesco Del Pero), 가브리엘 아르치디아코노 (Gabriele Arcidiacono), 파올로 치티 (Paolo Citti)

- 발행 연도: 2024년

- 발행 저널/학술 단체: Preprints.org

- 키워드: 경량화 (Lightweighting); 재설계 (Redesign); VIKOR; Ashby; 자동차 (automotive); 재료 선택 (material selection); 환경 영향 (environmental impact); MCDA 방법 (MCDA methods)

![Table 1. IRV coefficient calculated by geographical relevance (NO: Norway, EU28: 28-country

European average, PL: Poland) and standard driving cycle (NEDC: New European Driving Cycle,

WLTC: Worldwide harmonized Light vehicles Test Cycles, ALDC: All-Long Driving Cycle) [65] [66].](https://castman.co.kr/wp-content/uploads/image-850-1024x387.webp)

2. 초록 또는 서론

오늘날 자동차 산업은 유럽 온실가스 배출량의 약 20%를 차지하며, 유럽 연합이 향후 수십 년 동안 설정한 야심찬 감축 목표를 충족해야 하는 큰 압박을 받고 있습니다. 이러한 맥락에서 경량화는 가장 효과적인 핵심 전략 중 하나이며, 설계에 대한 재료 선택이 중요한 역할을 합니다. 실제로, 질량 감소는 연료 소비와 배기가스 배출량을 줄이는 동시에 속도 성능, 안전 수준 및 차량 핸들링을 향상시킵니다.

과제는 향상된 구조적 특성을 가지면서도 기존 솔루션에 비해 무게가 매우 감소된 재료를 선택하는 것입니다. 사용 가능한 재료의 범위는 매우 넓으며, 고성능 합금부터 복합재료에 이르기까지 다양하며, 이들의 선택은 기계적 거동, 비용, 제조 공정의 가용성 및 환경 영향과 같은 여러 요소를 기반으로 평가됩니다. 따라서 설계 프로세스 내에서 재료의 최종 선택은 복잡한 의사 결정 공간 내에서 설계자를 관리하고 안내할 수 있는 구조화된 접근 방식이 필요합니다.

본 논문은 자동차 산업의 재료 선택을 위한 혁신적인 방법론을 탐구하며, 초기 필터링 기준으로 기계적 성능 계수를 위한 Ashby 접근 방식을 통합합니다. Ashby 방법은 특정 응용 분야에 필요한 기계적 특성에 부합하는 재료를 식별하는 데 사용됩니다. 이러한 초기 선택에 이어, 본 연구는 선택된 재료를 포괄적으로 순위를 매기기 위해 MCDA (Multi-Criteria Decision Analysis, 다기준 의사 결정 분석) 기법, 특히 VIKOR 방법을 통합합니다.

평가 기준은 기계적 특성에만 국한되지 않고, 자동차 산업에 중요한 요소인 비용 고려 사항과 LCA (Life Cycle Assessment, 전과정 평가) 방법론을 통해 CO2_eq 측면에서 평가되는 환경 영향 측정과 같은 요소들을 포함합니다. MCDA 방법의 사용은 자동차 영역에서 재료 선택의 다면적인 특성을 인정하면서 전체적인 의사 결정 프로세스를 용이하게 합니다.

성능 지표, 비용 요소 및 환경적 고려 사항을 통합함으로써 이러한 방법론은 균형 잡히고 지속 가능한 재료 선택 접근 방식을 제공하여 자동차 설계 발전에 기여하고자 합니다.

마지막으로, 고안된 방법은 C-세그먼트 승용 전기 자동차의 모터 브래킷이라는 실제 재설계 사례 연구에 적용하여 검증되었습니다.

3. 연구 배경:

연구 주제 배경:

자동차 산업은 유럽 전체 온실가스 (GHG) 배출량의 약 20%를 차지하는 주요 배출원입니다. 유럽 연합 정책 [3]에 따라 2050년까지 GHG 배출량을 1990년 대비 60% 감축해야 하는 상황에서 경량 설계는 가장 유리한 전략 중 하나로 자리 잡았습니다. 경량 설계는 차량 소비를 줄여 오염 감소에 크게 기여하며, [4]에 따르면 질량 10% 감소는 에너지 흡수량 5-8% 감소를 가능하게 합니다.

연료 소비를 줄임으로써 경량화는 배기가스 배출량 감소를 가능하게 하고, 결과적으로 승용차 운송으로 인한 환경 영향을 줄입니다 [5][6][7]. 연구 및 산업 분야의 여러 사례 연구에서 기존 자동차 부품 재료를 더 가벼운 솔루션으로 대체하는 것을 다루고 있습니다 [8][9][10]. 이는 소비 감소 외에도 여러 가지 이점을 제공합니다.

예를 들어, 차량 성능 향상 (가속 및 최고 속도 측면에서 [11][12]), 안정성 향상, 조종성 향상 및 제동 거리 단축으로 인한 안전성 증가 [13][14] 등이 있습니다. 현재 생산 및 제조 기술은 경량 재설계 맥락에서 적용될 수 있는 광범위한 재료를 제공하며 [15], 경량화 잠재력은 특정 부품 및 고려되는 기준 솔루션에 따라 크게 달라집니다 [16]. 현재까지 경량화 분야의 혁신적인 설계 옵션 개발은 다음과 같은 세 가지 주요 접근 방식으로 나눌 수 있습니다.

기존 연구 현황:

- 경량 재료: 이 전략은 구조적 특성이 유리하면서 밀도가 매우 낮은 재료, 특히 역사적으로 자동차 산업의 기준이었던 강철에 비해 밀도가 낮은 재료에 초점을 맞춥니다 [17][18]. 알루미늄 [15][18], 티타늄 [18], 마그네슘 [19], 고강도 강철 (HSS) [20], 금속 및 플라스틱 매트릭스 복합재료 [21] (천연 섬유 [20] 또는 재활용 섬유 [20][22] 포함), 그래핀 [23], 바이오 기반 재료 [24] 및 샌드위치 재료 [25]가 가장 일반적인 옵션입니다. 이러한 맥락에서 많은 연구가 이러한 새롭고 복잡한 재료의 특성 및 거동 특성화에 전념하고 있으며, 그 적용을 표준화하는 것을 목표로 합니다 [26].

- 혁신적인 제조 공정: 자동차 산업은 기존의 강철 기반 재료에서 혁신적인 경량 구조로 이동하고 있습니다. 이러한 변화는 혁신적이고 고성능이며 경제적으로 실행 가능한 제조 방법 연구를 결정합니다. 새로운 생산 기술은 복잡한 형상의 구현을 가능하게 하고 동시에 재료 조합을 가능하게 하여 구조적 무결성을 유지하면서 현저한 무게 감소를 가능하게 합니다. 첨단 재료 생산을 위한 새로운 산업 공정 및 방법의 몇 가지 예로는 적층 제조 [27], 첨단 시트 압축 성형 [28], 반응 사출 성형 [29], 중공 유리 마이크로스피어 강화 폴리프로필렌에 사용되는 사출 성형 [30], 수지 이송 성형 [31][32] 등이 있습니다.

- 자동차 부품/어셈블리 최적화 및 재설계: 차량 부품의 설계 최적화 및 재설계는 경량화의 또 다른 핵심 요소입니다. 이러한 전략은 단일 부품 및 시스템 (이론적으로 차체 구조에서 내부 부품까지 모든 차량 부품에 대해)에 대한 설계 수정 구현을 기반으로 하며, 기능 및 효율성에 부정적인 영향을 미치지 않으면서 무게 감소를 목표로 합니다. 이 분야에서 널리 사용되는 시뮬레이션 방법은 위상 최적화 [33][34]이며, 이는 특정 영역 내에서 재료 분포를 공간적으로 최적화하는 동시에 사전 정의된 제약 조건을 충족하고 객관적인 비용 함수를 최소화합니다. 문헌에서는 가장 이질적인 자동차 부품, 가장 일반적인 폐쇄 부품 [35], 엔진룸 부품 [36], 외부 차체 패널 [37], 바닥 섹션 [38] 및 차체 골격 [39]을 다루는 일련의 사례 연구를 제공합니다.

연구의 필요성:

자동차 분야의 재료 선택과 관련하여 널리 사용되는 방법은 Ashby 이론 [40][41][42]입니다. [42]에서 언급했듯이 Ashby 다이어그램은 기계적 및 구조적 무결성 요구 사항과 관련하여 최적의 재료를 선택하는 데 유용한 도구입니다.

즉, 이 이론은 선택 절차 뒤에 숨겨진 수학 때문에 복잡하며, 몇 가지 특정 문제만 해결해야 할 때 잘 작동합니다 (선택 기준이 증가하면 적용이 매우 복잡해짐). 또한 재료 순위를 제공하지 않습니다. 이 마지막 지점은 Ashby 이론의 중요한 한계를 나타내며, 성능 및 안전 표준 [43]을 유지하면서 다양한 기술적, 경제적 및 환경적 측면 간의 잠재적인 절충점을 적절하게 해결할 수 없습니다.

이는 주요 요구 사항이 서로 충돌하는 경우가 많아 전체적인 재료 선택 프로세스를 더욱 복잡하게 만들기 때문입니다 [44]. 이러한 측면에서 다양한 동시 설계 기준을 고려하기 위한 가치 있는 전략은 MCDA (Multi-Criteria Decision Analysis, 다기준 의사 결정 분석) 방법으로 대표됩니다.

엔지니어링 외에도 이러한 종류의 접근 방식은 지질학, 경제학, 컴퓨터 과학 및 도시 계획 [45]과 같은 다른 여러 분야에서도 광범위하고 효과적인 응용 분야를 찾습니다. MCDA 방법은 문제가 여러 의사 결정 기준의 존재뿐만 아니라 비교할 대안의 광범위성으로 표현될 때 유효한 옵션임이 입증되었습니다.

경량화를 위한 재료 선택 분야와 관련하여 광범위한 MCDA 방법이 과거에 적용되었으며, 주요 차별화 요소는 구조적 무결성, 열적 무결성, 내구성 및 제조 가능성과 같이 해결해야 할 특정 엔지니어링 문제입니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 주요 목적은 자동차 산업에서 경량화 및 지속 가능성을 동시에 추구하는 재료 선택을 위한 혁신적인 방법론을 탐구하고 검증하는 것입니다. 이 방법론은 기존 접근 방식의 한계를 극복하고 Ashby 이론의 객관적인 재료 성능 기준과 VIKOR 방법의 다기준 의사 결정 능력을 통합하는 것을 목표로 합니다.

핵심 연구 질문:

핵심 연구 질문은 Ashby 방법과 VIKOR 방법을 결합한 하이브리드 방법론의 개발 및 적용에 초점을 맞춥니다. Ashby 방법은 기계적 성능 지표를 기반으로 초기 재료 필터링에 사용되며, VIKOR 방법은 설계 지수 (질량), 비용 지수 (생산 비용) 및 환경 지수 (전과정 지구 온난화 영향)를 포함한 여러 기준에 따라 사전 선택된 재료의 순위를 매기는 데 적용됩니다.

이러한 통합을 통해 재료 선택 프로세스에서 설계, 비용 및 환경적 측면을 동시에 고려할 수 있습니다. 방법론은 선택 기준과 환경 영향 간의 상호 작용을 강조하고 재료 선택에 대한 전체적인 접근 방식을 제공하도록 설계되었습니다.

연구 가설:

공식적인 가설로 명시되지는 않았지만, 본 연구는 다음과 같은 전제하에 진행됩니다.

- Ashby 방법과 VIKOR 분석을 통합하면 어느 한 방법만 단독으로 사용하는 것보다 더 강력하고 포괄적인 재료 선택 방법론을 제공할 것입니다.

- 제안된 하이브리드 방법론은 자동차 재료 선택에서 기계적 성능, 비용 효율성 및 환경 발자국을 보다 균형 있게 고려할 수 있도록 할 것입니다.

- Ashby 이론 및 LCA에서 파생된 설계 지수, 비용 지수 및 환경 지수를 사용하여 VIKOR 방법을 적용하면 자동차 부품에 대한 최적의 지속 가능한 경량 재료 솔루션을 식별하는 데 도움이 될 것입니다.

5. 연구 방법론

연구 설계:

본 연구는 Ashby 방법과 VIKOR 방법이라는 두 가지 확립된 방법을 통합하는 하이브리드 방법론 설계를 채택합니다. Ashby 방법은 기계적 특성과 관련된 성능 지표를 기반으로 재료의 초기 스크리닝에 사용됩니다. 그 후, VIKOR 방법은 설계 지수 (질량), 비용 지수 (생산 비용) 및 환경 지수 (전과정 기후 변화 영향)를 포함한 여러 기준에 따라 사전 선택된 재료의 순위를 매기는 데 적용됩니다.

자료 수집 방법:

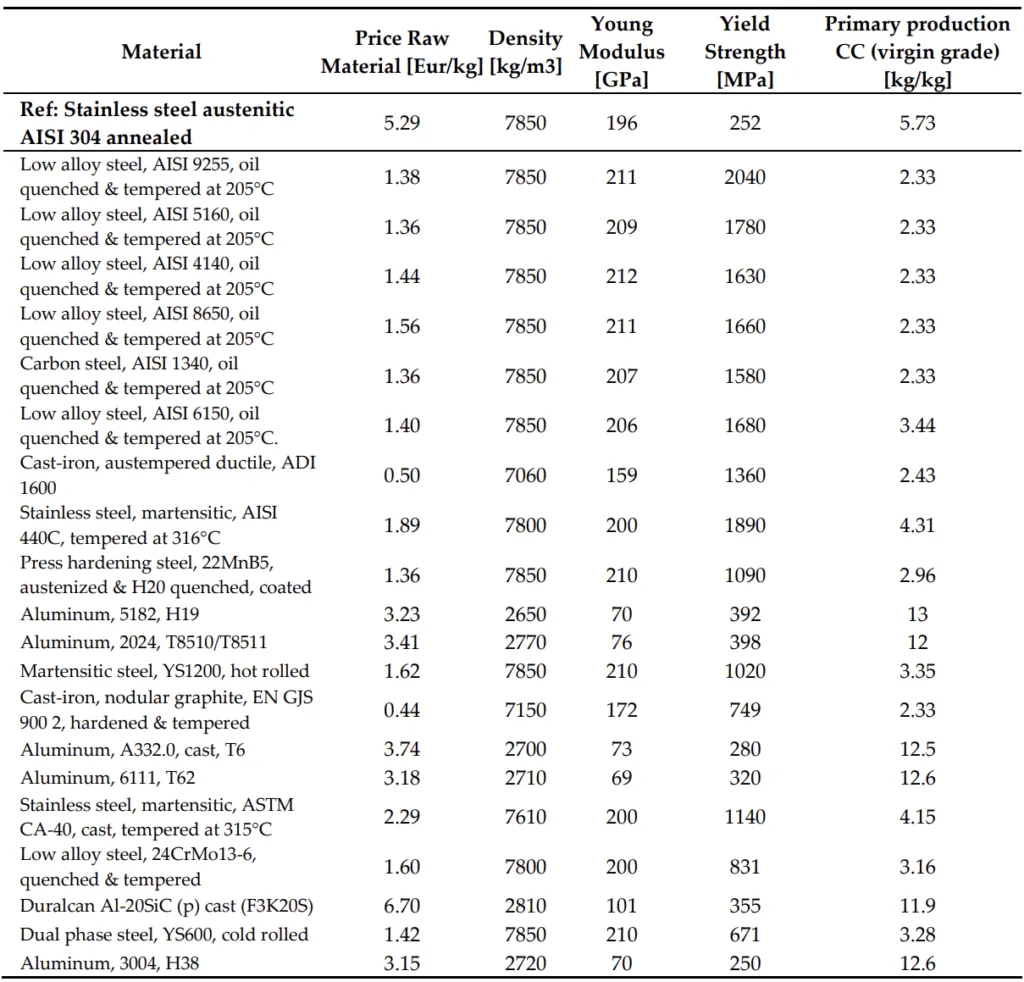

본 연구는 재료 특성, 산업 공정 매개변수 및 환경 영향 데이터에 대해 Granta Selector Database [64]의 데이터를 활용합니다. 문헌 [68]에서 가져온 C-세그먼트 전기 자동차의 모터 브래킷 재설계에 관한 사례 연구를 채택하여 제안된 방법론을 검증합니다. 사용 단계 환경 영향에 대한 영향 감소 값 (IRV)은 지리적 관련성 및 주행 사이클을 기반으로 [65] 및 [66]의 데이터를 사용하여 계산됩니다.

분석 방법:

VIKOR 방법은 주요 분석 방법입니다. 그룹 효용 (Si) 및 개인 후회 (Ri)를 기반으로 단일 점수 (Qi)를 계산하여 설계 솔루션의 순위를 매깁니다. 이러한 점수는 설계 지수, 비용 지수 및 환경 지수의 정규화된 값에서 파생됩니다. 비용, 설계 및 지속 가능성 측면을 우선 순위로 지정하기 위해 가중치 기준이 적용됩니다. 설계 지수는 부품 질량을 추정하기 위해 Ashby 성능 지수를 사용하여 계산됩니다. 비용 지수는 원자재 비용, 제조 공정 비용 및 툴링 비용을 고려하여 계산됩니다 [식 16]. 환경 지수는 원자재 획득, 사용 단계 및 폐기 단계 (EoL) 단계를 포함하는 LCA 원칙을 사용하여 계산됩니다 [식 17].

연구 대상 및 범위:

본 연구는 자동차 부품, 특히 C-세그먼트 전기 자동차의 모터 마운팅 브래킷에 대한 재료 선택에 중점을 둡니다. 범위는 설계 성능, 생산 비용 및 환경 영향 (기후 변화)을 고려하여 경량 재설계를 위한 재료 및 주요 제조 공정 선택으로 제한됩니다. 분석은 강철, 알루미늄 합금 및 주철을 포함한 다양한 재료와 Granta Selector Database에서 사용 가능한 호환 가능한 산업 공정을 고려합니다.

6. 주요 연구 결과:

주요 연구 결과:

모터 브래킷 사례 연구에 하이브리드 Ashby-VIKOR 방법론을 적용한 결과 1316개의 실행 가능한 경량 설계 솔루션의 순위 목록이 생성되었습니다. 최상위 솔루션은 프레스 성형으로 가공된 저합금강 (AISI 9255)입니다. 이 솔루션은 기준 AISI 304 스테인리스강 브래킷에 비해 질량 44% 감소, 비용 75% 절감 및 기후 변화 영향 61% 감소를 달성합니다. 단조강, 특히 프레스 성형으로 생산된 저합금강은 기계적 특성과 비용 효율성의 유리한 균형으로 인해 최상위 순위를 차지합니다. 알루미늄 솔루션은 질량 감소가 더 크지만, 더 높은 원자재 비용과 내재 에너지로 인해 순위가 낮으며, 이 특정 사례 연구에서 전반적인 환경적 이점이 덜합니다. 주철 대안은 상당한 비용 절감을 제공하지만, 더 낮은 기계적 특성 및 질량 감소 잠재력으로 인해 제한됩니다.

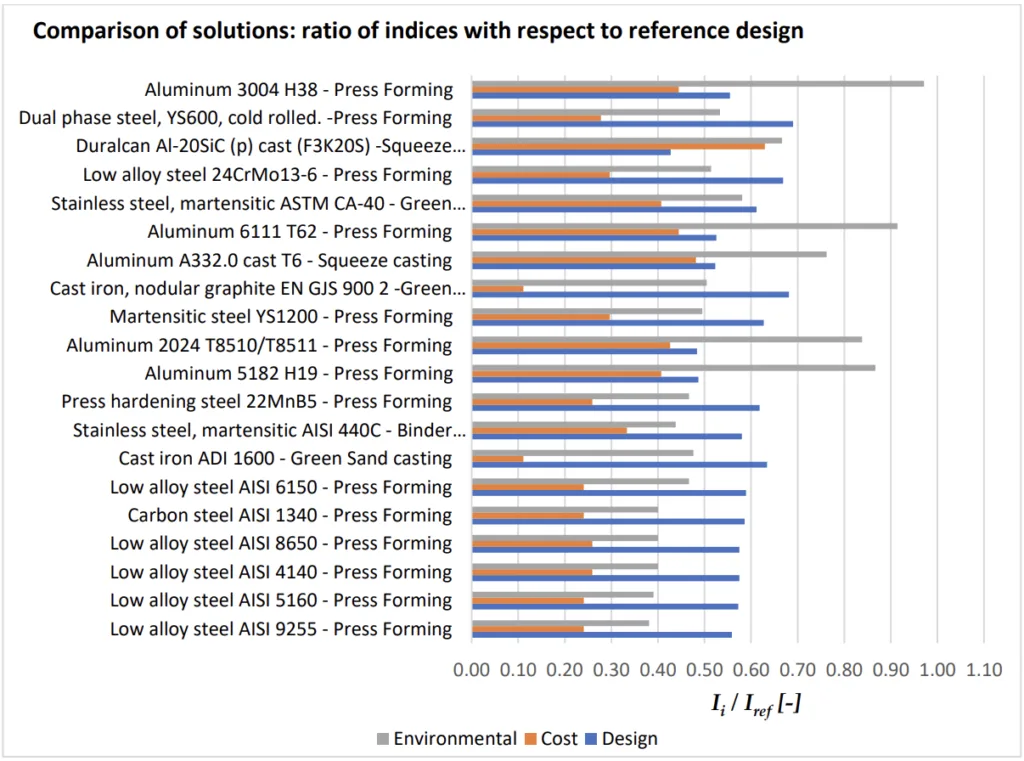

제시된 데이터 분석:

그림 1은 인장/압축 및 토크 굽힘 하중에 관련된 재료 지수 비율을 플로팅하여 초기 재료 스크리닝에 사용된 Ashby 다이어그램을 보여줍니다. 이러한 다이어그램은 재료 데이터베이스를 시각적으로 나타내고 초기 성능 기준을 충족하는 재료 선택을 용이하게 합니다. 그림 2는 기준 설계와 관련된 상위 20개 순위 솔루션에 대한 설계 지수, 비용 지수 및 환경 지수 비율의 비교를 제시합니다. 이 시각화는 질량 감소, 비용 및 환경 영향 측면에서 다양한 설계 솔루션 간의 절충점을 강조합니다. 분석 결과 최상위 순위 솔루션 (저합금강)의 경우 세 가지 지수가 모두 상대적으로 정렬되어 모든 기준에서 균형 잡힌 개선을 나타냅니다. 알루미늄 솔루션의 경우 설계 지수는 더 낮지만 (더 나은 질량 감소), 비용 및 환경 지수는 더 높으며, 알루미늄과 관련된 비용 및 환경적 절충점을 반영합니다.

그림 목록:

![Figure 1. Ashby diagrams used for material selection: ferrous metal alloys are represented in green, non-ferrous metal alloys in purple and red, plastics in blue, and composite materials with both plastic and metal matrices in brown and orange. The black lines are the maximum deterioration of parameters [53].](https://castman.co.kr/wp-content/uploads/image-847-837x1024.webp)

- 그림 1. 재료 선택에 사용된 Ashby 다이어그램: 철 금속 합금은 녹색, 비철 금속 합금은 자주색 및 빨간색, 플라스틱은 파란색, 플라스틱 및 금속 매트릭스가 모두 있는 복합 재료는 갈색 및 주황색으로 표시됩니다. 검은색 선은 매개변수의 최대 열화를 나타냅니다 [53].

- 그림 2. 기준 설계와 관련된 설계, 비용 및 환경 지수.

7. 결론:

주요 결과 요약:

본 연구는 Ashby 방법과 VIKOR 분석을 통합하여 자동차 경량화 분야의 재료 선택을 위한 하이브리드 방법론을 성공적으로 개발하고 검증했습니다. 이 방법론은 모터 브래킷 재설계 사례 연구에 적용되어 구조적 무결성, 비용 및 환경 지속 가능성을 고려하여 최적의 경량 솔루션을 식별하는 능력을 입증했습니다. 프레스 성형으로 가공된 저합금강이 사례 연구에 대한 최상위 재료로 선정되었으며, 기준 스테인리스강 설계에 비해 질량, 비용 및 환경 영향 측면에서 상당한 개선을 제공합니다.

연구의 학문적 의의:

본 연구는 기존의 성능 기반 선택과 현대적인 지속 가능성 고려 사항을 연결하는 혁신적인 접근 방식을 제공함으로써 재료 선택 방법론 분야에 기여합니다. Ashby 이론과 VIKOR 분석의 통합은 친환경 설계에서 복잡한 재료 선택을 탐색하기 위한 구조화되고 객관적인 프레임워크를 제공합니다. 이 하이브리드 방법론은 개별 방법의 한계를 해결하고 자동차 공학 분야의 재료 선택에 대한 보다 전체적인 관점을 제공합니다.

실용적 의미:

개발된 방법론은 경량화를 위한 부품 재설계 초기 단계에서 자동차 엔지니어 및 설계자에게 유용한 도구를 제공합니다. 체계적이고 데이터 기반의 재료 선택 접근 방식을 가능하게 하여 부품 성능뿐만 아니라 비용 및 환경 발자국도 최적화하는 솔루션 식별을 용이하게 합니다. 이 방법론은 재료 데이터베이스 및 LCA 도구를 사용하여 쉽게 구현할 수 있으며, 지속 가능한 자동차 설계에서 정보에 입각한 의사 결정을 지원합니다.

연구의 한계 및 향후 연구 분야:

본 연구는 재료 선택 단계로 제한되며, 상세 설계 최적화를 통합하지 않습니다. 향후 연구에서는 위상 최적화를 제안된 방법론과 통합하여 경량화 잠재력을 더욱 향상시키고 부품 설계를 개선할 수 있습니다. 또한 경제 및 환경 분석은 주요 제조 공정 및 기후 변화 영향으로 제한됩니다. 이차 공정, 폐기 단계 처리 및 더 넓은 범위의 환경 영향 범주를 포함하도록 범위를 확장하면 보다 포괄적인 평가를 제공할 수 있습니다.

8. 참고 문헌:

- [1] IEA. CO2 Emissions in 2022. IEA 2023, Paris.

- [2] V.Ferreira et al. Technical and environmental evaluation of a new high performance material based on magnesium alloy reinforced with submicrometre-sized TiC particles to develop automotive lightweight components and make transport sector more sustainabl. J. Mater. Res. Technol. 2019, 8, pp. 2549-2564.

- [3] Commission European. White Paper: Roadmap to a Single European Transport Area-Towards a Competitive and Resource Efficient Transport System. European Commission: Brussels, Belgium. 2011, /* COM/2011/0144 final */.

- [4] Brooke L.; Evans H., Lighten up!, Automot. Eng., 2009, 117, pp. 16-22

- [5] M. Goede. Super Light Car-Lightweight construction thanks to a multi-material design and function integration. Eur. Transp. Res. Rev., 2009, 1, pp. 5-10.

- [6] V. Ferreira et al. Lightweight automotive components based on nano-diamond-reinforced aluminium alloy: A technical and environmental evaluation. Diam. Relat. Mater, 2019, 92, pp. 174-186.

- [7] Kelly J.C.; Sullivan J.L.; Burnham A.; Elgowainy A. Impacts of vehicle weight reduction via material substitution on life-cycle greenhouse gas emissions. Environ. Sci. Technol, 2015, 49, pp. 12535-12542.

- [8] JAGUAR LAND ROVER USING AEROSPACE TECHNOLOGY TO DEVELOP FUTURE LIGHTWEIGHT VEHICLES. https://media.jaguarlandrover.com/news/2020/10/jaguar-land-rover-using-aerospace-technology-develop-future-lightweight-vehicles. 22 October 2020.

- [9] The lightweight New A8 Unique mix of materials used in the next Audi milestone. https://press.audi.co.uk/en-gb/releases/52#:~:text=Picture%20caption,A8%20for%20the%20first%20time. 5 April 2017.

- [10] Stellantis Fosters Circular Economy Ambitions with Dedicated Business Unit to Power New Era of Sustainable Manufacturing and Consumption. https://www.stellantis.com/en/news/press-releases/2022/october/stellantis-fosters-circular-economy-ambitions-with-dedicated-business-unit-to-power-new-era-of-sustainable-manufacturing-and-consumption. 11 October 2022

- [11] C. Koffler, K. Rohde-Brandenburger. On the Calculation of Fuel Savings Through Lightweight Design in Automotive Life Cycle Assessments. Int. J. Life Cycle Assess., 2010, 15, pp. 128-135.

- [12] H.C. Kim, T.J. Wallington. Life Cycle Assessment of Vehicle Lightweight-ing: A Physics-Based Model to Estimate Use-Phase Fuel Consumption of Electrified Vehicles. Environ. Sci. Technol.,2016, 50, pp. 11226-11233.

- [13] L. Kroll et al. Lightweight Components for Energy-Efficient Machine Tools. CIRP J. Manuf. Sci. Technol., 2011, 4, pp. 148-160.

- [14] R. Neugebauer et al. Structure Principles of Energy Efficient Machine Tools. CIRP J. Manuf. Sci. Technol., 2011, 4, pp. 136-147.

- [15] Zhang W.; Xu J., Advanced lightweight materials for Automobiles: A review. Materials & Design, 2022, 221.

- [16] Mascarin A.; Hannibal T.; Raghunathan A.; Ivanic Z.; Francfort J. Vehicle Lightweighting: 40% and 45% Weight Savings Analysis: Technical Cost Modeling for Vehicle Lightweighting. United States: N. p.: s.n., 2015.

- [17] Tisza M.; Czinege I. Comparative study of the application of steels and aluminium in lightweight production of automotive parts. Int. J. Lightweight Mater. Manuf.,2018, 1, pp.229-238.

- [18] Mallick P.K.; Materials, Design and Manufacturing for Lightweight Vehicles; 2nd Edition., 2020.

- [19] Kumar D.; Kumar R.P.; Thakur L. A review on environment friendly and lightweight Magnesium-Based metal matrix composites and alloys. Materials Today: Proceedings, 2021, 38, pp.359-364.

- [20] Galán J. et al. Advanced high strength steels for automotive industry. Revista de metalurgia, 2012, 48,118.

- [21] Wazeer A.; Das A.; Abeykoon C.; Sinha A.; Karmakar A. Composites for electric vehicles and automotive sector: A review. Green Energy and Intelligent Transportation, 2023, 2.

- [22] Bourmaud A.; Fazzini M.; Renouard N.; Behlouli K.; Ouagne P. Innovating routes for the reused of PP-flax and PP-glass non woven composites: A comparative study. Polymer Degradation and Stability, 2018, 152, 259-271.

- [23] Elmarakbi A.; Azoti W. State of the Art on Graphene Lightweighting Nanocomposites for Automotive Applications. Experimental Characterization, Predictive Mechanical and Thermal Modeling of Nanostructures and their Polymer Composite; Marotti de Sciarra, F., Russo, P., 2018, pp. 1-23.

- [24] La Rosa A.D. et al; Biobased versus traditional polymer composites. A life cycle assessment perspective. J. Clean. Prod., 2014, 74, pp.135-144.

- [25] M. Schönemann, C. Schmidt, C. Herrmann, S. Thiede. Multi-level modeling and simulation of manufacturing systems for lightweight automotive components. Procedia CIRP, 2016, 41, pp. 1049-1054.

- [26] M.A. Iadicola, A.A. Creuziger, W.E. Luecke, D.K. Banerjee, T.H. Gnaupel-Herold. Automotive Lightweighting. NIST, 2008. Available online: https://www.nist.gov/programs-projects/automotive-lightweighting (accessed on 22 October 2020).

- [27] P.C. Priarone, A.R. Catalano, L. Settineri. Additive manufacturing for the automotive industry: on the life-cycle environmental implications of material substitution and lightweighting through re-design. Prog. Addit. Manuf., 2023, 8, pp. 1229-1240.

- [28] Dattilo, C.A.; Zanchi, L.; Del Pero, F.; Delogu, M. Sustainable design: an integrated approach for lightweighting components in the automotive sector. SDM-2017: 4th International Conference on Sustainable Design and Manufacturing, 2017.

- [29] Simoes, C.L.; Figueiredo de Sà, R.; Ribeiro, C.J.; Bernardo, P.; Pontes, A.J.; Bernardo, C.A. Environmental and economic performance of a car component: assessing new materials, processes and designs. J. Clean. Prod. 2016, 118, pp.105-117.

- [30] Delogu, M.; Zanchi, L.; Maltese, S.; Bonoli, A.; Pierini, M. Environmental and economic life cycle assessment of a lightweight solution for an automotive component: a comparison between talc-filled and hollow glass microspheres-reinforced polymer composites. J. Clean. Prod. 2016, 139, pp.548-560

- [31] Vita, A.; Castorani, V.; Germani, M.; Marconi, M. Comparative life cycle assessment of low-pressure RTM, compression RTM and high-pressure RTM manufacturing processes to produce CFRP car hoods. Procedia CIRP, 2019, 80, pp.352-357.

- [32] Zanchi, L.; Delogu, M.; Ierides, M.; Vasiliadis, H. Life cycle assessment and life cycle costing as supporting tools for EVs lightweight design. Sustain. Des. Manuf. 2016, 52, pp.335-348

- [33] Fiebig, S.; Sellschopp, J.; Manz, H.; Vietor, T.; Axmann, J.K.; Schumacher, A. Future challenges for topology optimization for the usage in automotive lightweight design technologies. 11th World Congress on Structural and Multidisciplinary Optimisation, Sydney, Australia, June 2015.

- [34] Işık, M. et al. Topology optimization and manufacturing of engine bracket using electron beam melting. J. Addit. Manuf. Technol., 2021, 1, pp.583.

- [35] Puri, P.; Compston, P.; Pantano, V. Life Cycle assessment of Australian automotive door skins. Int. J. Life Cycle Assess., 2009, 14, pp.420-428.

- [36] Delogu, M.; Del Pero, F.; Romoli, F.; Pierini, M. Life cycle assessment of a plastic air intake manifold. Int. J. Life Cycle Assess., 2015, 20, pp.1429-1443.

- [37] Poulikidou, S.; Jerpdal, L.; Björklund, A.; Åkermo, M. Environmental performance of self-reinforced composites in automotive applications. Case study on a heavy truck component. Mater. Des., 2016, 103, pp.321-329.

- [38] Inti, S.; Sharma, M.; Tandon, V. An approach for performing life cycle impact assessment of pavements for evaluating alternative pavement designs. Int. Conf. on Sust. Des., Eng. and Const, 2016,145, pp. 964-971.

- [39] Mayyas, A.T.; Qattawi, A.; Mayyas, A.R.; Omar, M.A. Life cycle assessment-based selection for a sustainable lightweight body-in-white design. Energy, 2012, 39, pp.412-425.

- [40] Ashby, M.F.; Johnson, K. Materials and Design: The Art and Science of Material Selection in Product Design, 2nd ed.; Butterworth-Heinemann: Oxford, UK, 2013.

- [41] Camargo, D.Z. et al. Selection of Materials for Weight Reduction in Sports Cars. Adv. Mater. Res., 2019, 1152, pp.73-82.

- [42] Ashby, F.; Multi-Objective Optimization in Material Design and Selection. Acta Mater. 2000, 48, pp.359-369.

- [43] Lewis, G.M. et al. Green Principles for Vehicle Lightweighting. Environ. Sci. Technol., 2019, 53, pp.4063-4077.

- [44] Rao, R.V.; Patel, B.K. A subjective and objective integrated multiple attribute decision making method. Mater. Des., 2010, 37, pp.4738-4747.

- [45] Stojčić, M., et al. Application of MCDM Methods in Sustainability Engineering: A Literature Review 2008-2018. Symmetry, 2019, 11, 3.

- [46] Hwang, C.L.; Yoon, K. Methods for Multiple Attribute Decision Making. In: Multiple Attribute Decision Making. Lecture Notes in Economics and Mathematical Systems, vol. 186. Springer, Berlin, Heidelberg, 1981.

- [47] Opricovic, S. Multicriteria optimization of civil engineering systems. Faculty of Civil Engineering: Belgrade, Serbia, 1998; pp. 5-21.

- [48] Chatterjee, P.; Chakraborty, S. A comparative analysis of VIKOR method and its variants. Decis. Sci. Lett., 2016, 5, pp.469-486.

- [49] Zavadskas, E.K.; Kaklauskas, A.; Šarka, S. The new method of multicriteria evaluation of projects. Tech. and Economic Dev. of Ec., 1996, 1(3), pp.131–139.

- [50] Mousavi-Nasab, S.H.; Sotoudeh-Anvari, A. A comprehensive MCDM-based approach using TOPSIS, COPRAS, and DEA as an auxiliary tool for material selection problems. Mater. Des., 2017, 121, pp.237-253.

- [51] Brans, J.P.; Nadeau, R.; Landry, M. L'ingénierie de la décision. Elaboration d'instruments d'aide à la décision. La méthode PROMETHEE. In: L'Aide à la Décision: Nature, Instruments et Perspectives d'Avenir, 1982, pp.183-213.

- [52] Brans, J.P.; De Smet, Y. PROMETHEE Methods. In: Greco, S.; Ehrgott, M.; Figueira, J. (eds) Multiple Criteria Decision Analysis. International Series in Operations Research & Management Science, vol. 233. Springer, New York, NY, 2016.

- [53] Roy, B. Classement et choix en présence de points de vue multiples. Rev. Fr. Inf. Rech. Opér., 1968, 2(8), pp.57-75.

- [54] Figueira, J.R.; Mousseau, V.; Roy, B. ELECTRE Methods. In: Greco, S.; Ehrgott, M.; Figueira, J. (eds) Multiple Criteria Decision Analysis. International Series in Operations Research & Management Science, vol. 233. Springer, New York, NY, 2016.

- [55] Brauers, W.K.M. Optimization Methods for a Stakeholder Society. A Revolution in Economic Thinking by Multiobjective Optimization. Kluwer Academic Publishers, Boston, 2004.

- [56] Chakraborty, S. Applications of the MOORA method for decision making in manufacturing environment. Int. J. Adv. Manuf. Technol., 2011, 54, pp.1155–1166.

- [57] Kumar, R.; Ray, A. Selection of material for optimal design using multi-criteria decision making. Procedia Mater. Sci., 2014, 6, pp.590-596.

- [58] Giorgetti, A.; Cavallini, C.; Arcidiacono, G.; Citti, P. A mixed C-VIKOR fuzzy approach for material selection during design phase: a case study in valve seats for high performance engine. Int. J. Appl. Eng. Res., 2017, 12, pp.3117-3129.

- [59] Jahan, A.; Mustapha, F.; Ismail, M.; Sapuan, S.; Bahraminasab, M. A comprehensive VIKOR method for material selection. Mater. Des., 2011, 32, pp.1215-1221.

- [60] Manalo, M.V.; Magdaluyo, E.R. Integrated DLM-COPRAS method in material selection of laminated glass interlayer for a fuel-efficient concept vehicle. World Congress on Engineering, London, UK, 2018; Vol. 2.

- [61] Gul, M.; Celik, E.; Gumus, A.; Guneri, A. A fuzzy logic based PROMETHEE method for material selection problems. Beni-Suef Univ. J. Basic Appl. Sci., 2018, 7, 68-79.

- [62] Aziz, C.; Taleb, M.; Zakia, R.; Rajaa, B.; El Haji, M. Electre multicriteria analysis for choosing material concerned by the corrosion problem. J. Appl. Sci. Environ. Stud., 2020, 3, pp.132-146.

- [63] Sen, B.; Bhattacharjee, P.; Mandal, U. A comparative study of some prominent multi criteria decision making methods for connecting rod material selection. Perspect. Sci.,2016, 8, pp.547-549.

- [64] ANSYS. Available online: https://www.ansys.com/it-it/products/materials/granta-selector (accessed on 17 July 2024).

- [65] Del Pero, F.; Berzi, L.; Antonacci, A.; Delogu, M. Automotive Lightweight Design: Simulation Modeling of Mass-Related Consumption for Electric Vehicles. Machines ,2020, 8, 3.

- [66] Antonacci, A.; Del Pero, F.; Baldanzini, N.; Delogu, M. Holistic eco-design tool within automotive field. IOP Conf. Ser. Mater. Sci. Eng. 2022, 1214

- [67] Więckowski, J.; Sałabun, W. How the normalization of the decision matrix influences the results in the VIKOR method? Procedia Comput. Sci., 2020, 176, pp.2222-2231.

- [68] Celik, H.K. et al. Strength-Based Design Analysis of a Damaged Engine Mounting Bracket Designed for a Commercial Electric Vehicle. J. Fail. Anal. Prev., 2021, 21, pp.1315-1322.

- [69] Del Pero, F.; Berzi, L.; Dattilo, C.A.; Delogu, M. Environmental sustainability analysis of Formula-E electric motor. Proc. Inst. Mech. Eng. Part D: J. Automob. Eng., 2021, 235, pp.303-332.

- [70] Ecoinvent. Available online: https://ecoinvent.org/ (accessed on 17 July 2024).

9. 저작권:

- 본 자료는 에도아르도 리살리티 (Edoardo Risaliti), 프란체스코 델 페로 (Francesco Del Pero), 가브리엘 아르치디아코노 (Gabriele Arcidiacono), 파올로 치티 (Paolo Citti)의 논문: "Optimizing Lightweight Material Selection in Automotive Engineering: A Hybrid Methodology Incorporating Ashby's Method and VIKOR Analysis"를 기반으로 합니다.

- 논문 출처: doi: 10.20944/preprints202411.1992.v1

본 자료는 상기 논문을 요약한 것으로, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.