이 소개 자료는 "[Materials and Manufacturing Processes]"에 게재된 "[Injection Parameters Optimization and Artificial Aging of Automotive Die Cast Aluminum Alloy]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문명: Injection Parameters Optimization and Artificial Aging of Automotive Die Cast Aluminum Alloy

- 저자: Zuqi Hu

- 발행 연도: 2015

- 학술지/발행 학회: Materials and Manufacturing Processes

- 키워드: 경화(Aging); 알루미늄(Aluminum); 자동차(Automobile); 주조(Casting); 사출(Injection); 최적화(Optimization)

2. 초록:

고압 다이캐스팅은 가까운 미래에 자동차 산업에서 고부하 구조 부품으로 사용될 것으로 예상됩니다. 따라서 본 연구에서는 다이캐스팅 변수와 경화 처리가 고성능 다이캐스팅 알루미늄 합금의 인장 특성에 미치는 영향을 조사했습니다. 연구 결과, HPDC AlMg5Si2Mn 시편(사출 압력 100 MPa, 고속 사출 속도 높음, 속도 변환점 위치 220 mm 조건에서 형성)은 우수한 내부 품질과 뛰어난 인장 특성(351.1 MPa, 200.7 MPa, 13.77%)을 나타냈습니다. 시편 밀도는 압력 손실로 인해 금형 충전 방향을 따라 감소했습니다. 250 °C에서 3시간 경화 처리 후, 인장 강도와 항복 강도는 각각 351.1 MPa 및 200.7 MPa에서 380.5 MPa 및 246.9 MPa로 크게 증가했습니다. 연신율은 1시간 경화 후 13.77%에서 5.5%로 초기에 감소했다가 11.48%로 회복되었습니다. 또한, 냉각 방법이 기계적 특성에 미치는 영향은 미미한 것으로 나타났습니다.

3. 서론:

경량화는 연료 위기의 부정적인 영향으로 인해 현대 자동차 개발에 있어 필수적인 요소입니다. 다이캐스팅은 우수한 치수 정확도, 표면 품질 및 건전성으로 인해 자동차 산업의 요구에 적합하며 차체에 점점 더 많이 사용되고 있습니다. 더욱이, 고성능 다이캐스팅 알루미늄 합금은 내부 기공 및 Fe-풍부 금속간 화합물로 인해 발생하는 낮은 연성을 보완해야 합니다.

다양한 초강력 다이캐스팅 알루미늄 합금 중에서 Magsimal-59® (AlMg5Si2Mn)는 우수한 연성이 특징입니다. 우수한 연성은 Mg 첨가와 Fe 함량 감소(≤0.2%)의 결과이며, 두 가지 모두 Fe-풍부 금속간 화합물의 부정적인 영향을 최소화합니다. 나아가, Hielscher 등[4], Koch 등[5], Franke 등[6]은 AlMg5Si2Mn이 단조, 레오캐스팅, 스퀴즈 캐스팅 및 다이캐스팅 공정에 적합하며, 따라서 단련 알루미늄 합금과 함께 재활용될 수 있어 자동차 산업에서 유망한 재료라고 보고했습니다. 반면에, 사출 변수는 다이캐스팅의 내부 품질을 결정하며, 적절한 사출 변수는 바람직하지 않은 결함(예: 개재물, 유선 균열, 콜드 셧)을 제거할 수 있습니다[7]. ADC12[8] 및 A380[9]과 같은 다양한 다이캐스팅 합금의 기계적 성능에 대한 사출 변수 효과의 최적화는 다이캐스팅의 내부 및 표면 품질 모두에 중요합니다.

이전 연구들은 주로 다이캐스팅 AlMg5Si2Mn 합금의 미세조직 형성, 인장 특성, 피로 저항 및 부식 거동에 초점을 맞추었습니다. 예를 들어, Ji 등[10]은 경화 처리가 AlMg5Si1.5MnFe0.25Ti0.2 다이캐스팅의 항복 강도를 향상시켰으며, 이는 전적으로 베이킹을 통한 경화에 기인한다고 보고했습니다. Otarawanna 등은 AlMg5Si2Mn 다이캐스팅의 표면층 형성[11], 결함 밴드[12] 및 응고 공급 메커니즘[13]을 규명했습니다. 더욱이, Hu 등[14]은 중력 금형 주조 및 다이캐스팅 AlMg5Si2Mn 판의 부식 저항성을 비교하여 후자가 더 미세한 결정립 크기로 인해 우수하다고 결론지었습니다. 그러나 AlMg5Si2Mn 다이캐스팅의 내부 품질 및 기계적 특성에 대한 사출 변수의 영향에 대한 연구는 거의 이루어지지 않았습니다.

4. 연구 요약:

연구 주제의 배경:

고압 다이캐스팅은 자동차 분야에서 고부하 구조 부품으로 점점 더 많이 고려되고 있습니다. AlMg5Si2Mn 합금은 우수한 성능과 연성으로 인해 유망한 후보 재료입니다. 이러한 다이캐스팅의 내부 품질은 사출 변수에 의해 크게 영향을 받습니다.

이전 연구 현황:

AlMg5Si2Mn 합금에 대한 이전 연구는 미세조직, 인장 특성, 피로, 부식 및 유사 합금의 경화 처리 효과와 같은 측면에 초점을 맞추었습니다. AlMg5Si2Mn 다이캐스팅에서 표면층, 결함 밴드 및 응고 공급 메커니즘의 형성이 조사되었습니다. 다른 다이캐스팅 합금(예: ADC12, A380)에 대해서는 사출 변수 최적화가 수행되었지만, AlMg5Si2Mn 다이캐스팅의 내부 품질 및 기계적 특성에 대한 사출 변수의 영향을 구체적으로 다루는 연구는 부족했습니다.

연구 목적:

본 연구는 다이캐스팅 사출 변수(사출 압력, 고속 사출 속도, 속도 변환점 위치)와 후속 인공 경화 처리가 고성능 AlMg5Si2Mn 다이캐스팅 알루미늄 합금의 인장 특성 및 내부 품질에 미치는 영향을 조사하는 것을 목표로 했습니다.

핵심 연구:

본 연구의 핵심은 주요 사출 변수, 특히 사출 압력, 고속 사출 속도 및 속도 변환점 위치의 변화가 고압 다이캐스팅(HPDC) AlMg5Si2Mn 합금의 기계적 특성(인장 강도, 항복 강도, 연신율) 및 밀도에 어떻게 영향을 미치는지 체계적으로 조사하는 것이었습니다. 여기에는 관찰된 변화를 이해하기 위한 미세조직 분석이 포함되었습니다. 또한, 본 연구는 인공 경화 처리(250°C에서 1, 2, 3시간)와 다양한 냉각 방법(공랭, 노냉)이 최적으로 주조된 합금의 기계적 특성에 미치는 영향을 조사했습니다.

5. 연구 방법론

연구 설계:

- A형 HPDC 표준 인장 시험편은 280톤 수평형 콜드챔버 다이캐스팅 머신을 사용하여 생산되었습니다.

- 사출 변수 최적화를 위해 단일 요인 시험법을 채택했으며, 이는 다른 두 변수는 고정한 채 한 변수만 변경하는 것을 의미합니다.

- 조사된 사출 변수는 다음과 같습니다:

- 사출 압력(P): 60, 80, 100, 120 MPa.

- 고속 사출 속도(v): 낮음, 중간, 높음 수준.

- 속도 변환점 위치(S): 190, 220, 250 mm (고속 사출 단계 시작 시 플런저의 이동 거리).

- 인공 경화 처리는 250°C에서 1, 2, 3시간 동안 수행되었습니다.

- 경화 후 두 가지 냉각 방법(공랭 및 노냉)이 조사되었습니다.

데이터 수집 및 분석 방법:

- 20kg 이상의 AlMg5Si2Mn 주조용 잉곳을 용해했으며, 목표 조성을 달성하기 위해 순수 마그네슘을 첨가했습니다(Mg의 약 5% 질량 손실 보상). 용탕은 아르곤 가스를 사용하여 20분 동안 탈가스 처리되었습니다.

- 용탕은 700~710°C에서 주입 슬리브에 주입되었으며, 금형은 200°C로 예열되었습니다.

- 합금의 화학 조성(Table 1)은 광학 방출 분광법으로 확인되었습니다.

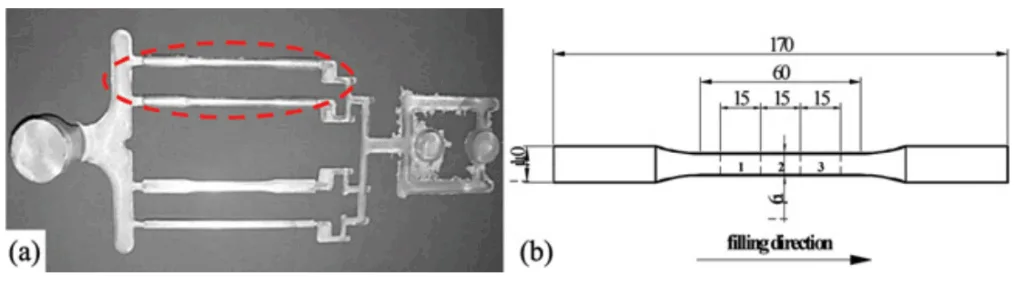

- 밀도 시편 세 그룹은 인장 시험편의 게이지 길이에서 충전 방향을 따라 절단되었습니다(Fig. 1(b)).

- 인장 시험을 수행했으며, 결과는 각 변수 그룹에 대해 5개 시편의 평균으로 보고되었습니다.

- 다이캐스팅의 미세조직은 기계적 특성 및 공정 변수와 연관시키기 위해 분석되었습니다.

연구 주제 및 범위:

- 재료: AlMg5Si2Mn 알루미늄 합금 (화학 조성은 Table 1에 상세히 기술됨).

- 공정: 고압 다이캐스팅 (HPDC).

- 조사 변수:

- 사출 압력: 60 MPa, 80 MPa, 100 MPa, 125 MPa.

- 고속 사출 속도: 낮음, 중간, 높음.

- 속도 변환점 위치: 190 mm, 220 mm, 250 mm.

- 인공 경화: 250°C에서 1, 2, 3시간.

- 경화 후 냉각 방법: 공랭, 노냉.

- 측정 결과:

- 기계적 특성: 인장 강도(στ), 항복 강도(σ0.2), 연신율.

- 물리적 특성: 시편 밀도.

- 미세조직: α1-Al 결정립, α2-Al 결정립 및 [Al+Mg2Si] 공정 영역의 특성.

6. 주요 결과:

주요 결과:

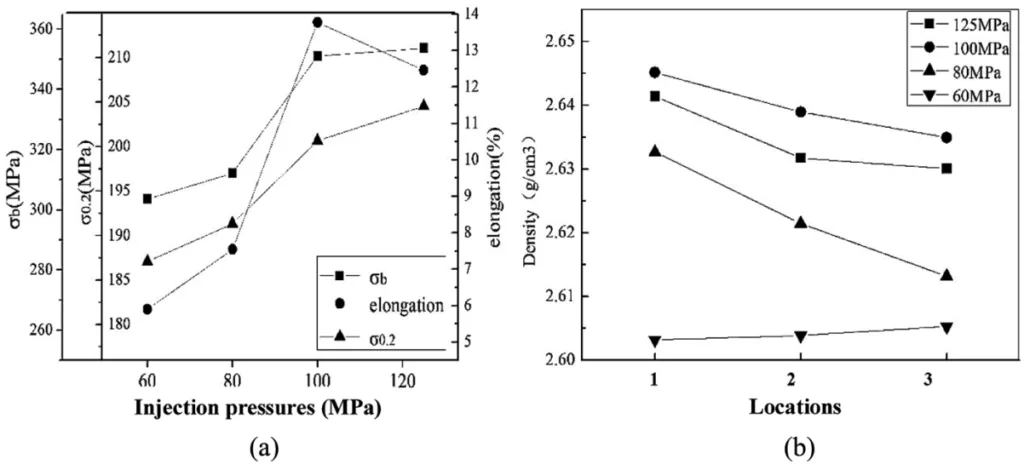

- 사출 압력의 영향:

- 사출 압력을 60 MPa에서 100 MPa로 증가시키면 인장 강도(στ는 303.52 MPa에서 353.58 MPa로), 항복 강도(σ0.2는 187.08 MPa에서 안정적으로 유지), 연신율(5.9%에서 13.77%로)이 크게 향상되었습니다. 100 MPa를 초과하는 추가 증가는 미미한 향상을 보였습니다.

- 시편 밀도는 사출 압력이 100 MPa까지 증가함에 따라 증가하여 기공률 감소를 나타냈습니다. 최고 밀도는 100 MPa에서 달성되었습니다.

- 밀도는 일반적으로 금형 충전 방향을 따라 감소했습니다.

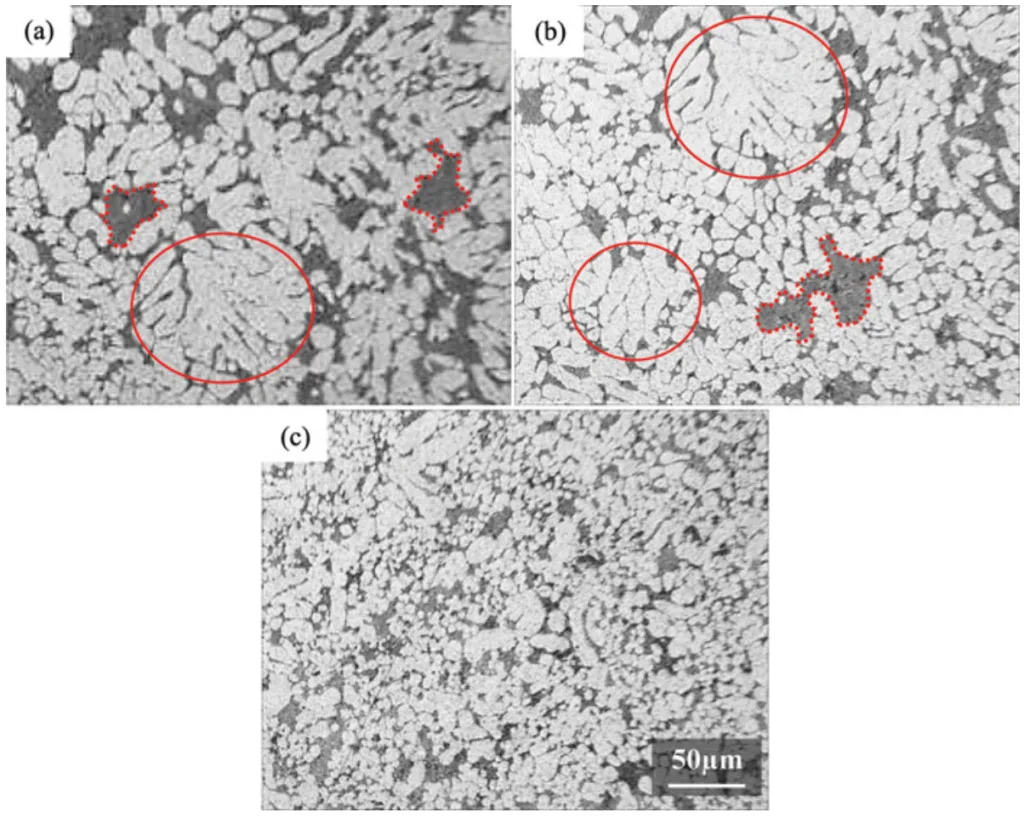

- 더 높은 사출 압력은 미세한 α2-Al 결정립의 부피 분율 증가로 이어졌습니다.

- 고속 사출 속도의 영향:

- 인장 강도와 항복 강도는 고속 사출 속도 증가에 따라 미미한 변화(<10 MPa)를 보였습니다.

- 연신율은 고속 사출 속도가 증가함에 따라 9.73%에서 13.77%로 상당히 증가했습니다.

- 평균 시편 밀도는 더 높은 고속 사출 속도에서 증가했습니다.

- 증가된 고속 사출 속도는 조대한 α1-Al 결정립의 크기와 부피 분율을 감소시키고 미세한 α2-Al 결정립의 부피 분율을 크게 증가시켜 더 구형에 가까운 α-Al 결정립을 가진 더 치밀한 구조를 형성했습니다.

- 속도 변환점 위치의 영향:

- 기계적 특성(στ, σ0.2, 연신율)은 속도 변환점 위치에 따라 초기에 증가했다가 감소했습니다. 최적 위치는 220 mm로 밝혀졌으며, 이때 στ는 351.1 MPa, σ0.2는 200.65 MPa, 연신율은 13.77%였습니다.

- 속도 변환점이 220 mm일 때 밀도는 충전 방향을 따라 감소했습니다.

- 빠른 고속 사출(S=190 mm)은 α2-Al 결정립을 증가시켰지만 공기 혼입을 유발했습니다. 지연된 고속 사출(S=250 mm)은 예비 충전으로 인해 더 조대한 α1-Al 결정립과 비치밀한 구조를 초래했습니다.

- 최적 사출 변수:

- 최적 사출 변수는 사출 압력 100 MPa, 높은 수준의 고속 사출 속도, 속도 변환점 위치 220 mm로 확인되었습니다.

- 이러한 변수는 우수한 내부 품질과 뛰어난 인장 특성(στ 351.1 MPa, σ0.2 200.7 MPa, 연신율 13.77%)을 가져왔습니다.

- 인공 경화의 영향 (250°C에서):

- 250°C에서 3시간 경화 처리 후, 인장 강도와 항복 강도는 각각 351.1 MPa 및 200.7 MPa에서 380.5 MPa 및 246.9 MPa로 크게 증가했습니다.

- 연신율은 1시간 경화 후 13.77%에서 약 5.5%로 초기에 감소했다가 3시간 경화 후 11.48%로 회복되었습니다.

- 경화 후 냉각 방법(공랭 대 노랭)은 기계적 특성에 미미한 영향을 미쳤습니다.

- 주조 상태와 경화 처리된 시편의 미세조직은 유사한 것으로 나타났습니다.

Figure Name List:

![FIGURE 3.—Microstructure of specimens formed by varying injection pressure: (a) 60 MPa, (b) 80 MPa, (c) 100MPa, (d) 125MPa. Brighter regions are a-Al grains and the darker regions are a mixture of empty and [Al þ Mg2Si] eutectic regions.](https://castman.co.kr/wp-content/uploads/image-2316-1024x838.webp)

- FIGURE 1.-(a) Profile of die casting samples; part within broken line was adopted in this work; (b) schematic of the rounded tensile specimens and locations of density samples (groups 1, 2, 3).

- FIGURE 2.-Effect of injection pressure on (a) mechanical properties and (b) density of the sample.

- FIGURE 3.-Microstructure of specimens formed by varying injection pressure: (a) 60 MPa, (b) 80 MPa, (c) 100 MPa, (d) 125 MPa. Brighter regions are α-Al grains and the darker regions are a mixture of empty and [Al + Mg2Si] eutectic regions.

- FIGURE 4.-Effect of fast-shot velocity on (a) mechanical properties and (b) density.

- FIGURE 5.-Microstructure of specimens formed by varying fast-shot velocity: (a) Low, (b) medium, (c) high. Coarse α1-Al dendrites and spaces between grains are respectively enclosed by solid and dotted lines in (a) and (b).

- FIGURE 6.-Effect of speed transition point locations on (a) mechanical properties and (b) density.

- FIGURE 7.-Morphology of the microstructure formed at varying speed transition points: (a) 190 mm, (b) 220 mm, (c) 250 mm.

- FIGURE 8.-Effects of aging under different cooling methods on mechanical properties: (a) air cooling, (b) furnace cooling.

7. 결론:

AlMg5Si2Mn 다이캐스팅의 미세조직 및 기계적 특성에 대한 사출 변수 및 경화 처리의 영향이 체계적으로 연구되었으며, 주요 결론은 다음과 같이 요약됩니다.

최적 사출 변수는 압력 100 MPa, 높은 수준의 고속 사출 속도, 속도 변환점 220 mm이며, 이러한 변수 하에서 최상의 내부 품질 및 기계적 특성(351.1 MPa, 200.7 MPa 및 13.77%)이 얻어졌습니다. 시편 밀도는 금형 충전 방향을 따라 감소하여 효과적인 압력 전달 과정을 나타냅니다. 250°C에서 3시간 경화 처리 후 공랭한 결과, 극한 인장 강도와 항복 강도는 각각 351.1 MPa 및 200.7 MPa에서 380.5 MPa 및 246.9 MPa로 점진적으로 증가했으며, 연신율은 1시간 경화 후 13.77%에서 5.5%로 감소했다가 11.48%로 증가했습니다.

8. 참고문헌:

- [1] Cole, G.S.; Sherman, A.M. Light weight materials for automotive applications. Materials Characterization 1995, 35 (1), 3–9.

- [2] Crepeau, P.N. Effect of iron in Al-Si casting alloys: A critical review. AFS Transactions 1995, 103, 361-366.

- [3] Taylor, J.A. Iron-containing intermetallic phases in Al-Si based casting alloys. Procedia Materials Science 2012, 1 (0), 19-33.

- [4] Hielscher, U.; Koch, H.; Sternau, H.; Franke, A. Low iron content alloys for pressure die casting. Alluminio e Leghe (Italy) 1996, 8 (82), 127–129, 131-133, 135-136.

- [5] Koch, H.; Hielscher, U.; Sternau, H.; Franke, A. Magsimal-59-an AlMgMnSi type squeeze casting alloy designed for temper F. Light Metals 1996, 933-937.

- [6] Franke, R.; Dragulin, D.; Zovi, A.; Casarotto, F. Progress in ductile aluminum high pressure die casting alloys for the automotive industry. La Metallurgia Italiana 2007, 5, 21-26.

- [7] Campbell, J. Castings Practice: The Ten Rules of Castings; Elsevier Science, 2004; 102 pp.

- [8] Jin, C.K.; Kang, C.G. Fabrication by vacuum die casting and simulation of aluminum bipolar plates with micro-channels on both sides for proton exchange membrane (PEM) fuel cells. International Journal of Hydrogen Energy 2012, 37 (2), 1661-1676.

- [9] Gunasegaram, D.R.; Givord, M.; O'Donnell, R.G.; Finnin, B.R. Improvements engineered in UTS and elongation of aluminum alloy high pressure die castings through the alteration of runner geometry and plunger velocity. Materials Science and Engineering: A 2013, 559 (0), 276-286.

- [10] Ji, S.; Watson, D.; Fan, Z.; White, M. Development of a super ductile diecast Al-Mg-Si alloy. Materials Science and Engineering: A 2012, 556 (0), 824-833.

- [11] Otarawanna, S.; Gourlay, C.M.; Laukli, H.I.; Dahle, A.K. Formation of the surface layer in hypoeutectic Al-alloy high-pressure die castings. Materials Chemistry and Physics 2011, 130 (1-2), 251-258.

- [12] Otarawanna, S.; Gourlay, C.M.; Laukli, H.I.; Dahle, A.K. The thickness of defect bands in high-pressure die castings. Materials Characterization 2009, 12 (60), 1432-1441.

- [13] Otarawanna, S.; Laukli, H.I.; Gourlay, C.M.; Dahle, A.K. Feeding mechanisms in high-pressure die castings. Metallurgical and Materials Transactions A 2010, 41 (7), 1836-1846.

- [14] Hu, Z.; Wan, L.; Lü, S.; Zhu, P.; Wu, S. Research on the microstructure, fatigue and corrosion behavior of permanent mold and die cast aluminum alloy. Materials & Design 2014, 55 (0), 353-360.

- [15] Collot, J. Review of new process technologies in the aluminum die-casting industry. Materials and Manufacturing Processes 2001, 16 (5), 595-617.

- [16] Kaufmann, H.; Uggowitzer, P.J. Metallurgy and Processing of High-Integrity Light Metal Pressure Castings; Fachverlag Schiele & Schoen: Berlin, Germany, 2007; 178 pp.

- [17] Wang, B.S.; Xiong, S.M. Effects of shot speed and biscuit thickness on externaly solidified crystals of high-pressure diet cast AM60B magnesium alloy. Transactions of Nonferrous Metals Society of China 2011, 21 (4), 767–772.

- [18] Hamasaiid, A.; Wang, G.; Davidson, C.; Dour, G.; Dargusch, M.S. Interfacial heat transfer during die casting of an Al-Si-Cu alloy. Metallurgical and Materials Transactions A 2009, 40 (13), 3056-3058.

- [19] Lee, P.D.; Chirazi, A.; See, D. Modeling microporosity in aluminum-silicon alloys: A review. Journal of Light Metals 2001, 1 (1), 15-30.

- [20] Starke Jr., E.A. Aluminum Alloys: Alloy, Heat Treatment, and Temper Designation; 2001; 106-107.

- [21] Johannesson, B.; Cáceres, C.H. Effect of Si additions and heat treatment on the mechanical behaviour of an Al-5Mg cast alloy. International Journal of Cast Metals Research 2004, 17 (2), 94-98.

- [22] Meyers, M.A.; Chawla, K.K. Mechanical Behavior of Materials; Cambridge University Press, 2009; 61 pp.

9. 저작권:

- 이 자료는 "Zuqi Hu"의 논문입니다. "Injection Parameters Optimization and Artificial Aging of Automotive Die Cast Aluminum Alloy" 논문을 기반으로 합니다.

- 논문 출처: https://doi.org/10.1080/10426914.2015.1004706

이 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.