이 소개 자료는 "한국산학기술학회논문지"에 게재된 "유도전동기 회전자 금형주조 시 품질평가" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문 제목(Title): 유도전동기 회전자 금형주조 시 품질평가 (Quality Evaluations of Induction Motor Rotors during Die Casting Process)

- 저자(Author): 박상철 (Sang-Chul Park)

- 발행 연도(Year of publication): 2018

- 게재 학술지/학회(Journal/academic society of publication): 한국산학기술학회논문지 (Journal of the Korea Academia-Industrial cooperation Society) (Vol. 19, No. 10 pp. 115-120)

- 키워드(Keywords): Induction Motor, Rotor, Die Casting, Rotor Core, Aluminum Cast, Filling Analysis

2. 초록 (Abstract):

본 연구에서는 산업현장에서 널리 사용되고 있는 소형 유도전동기의 회전자를 생산공장에서 금형주조(die casting)로 제작 시 rotor core cast의 품질을 평가하기 위하여 주조해석 전용 프로그램을 사용하여 수치해석을 수행하였으며, 그 결과를 실험결과와 비교하여 다음과 같은 결론을 얻을 수 있었다. 첫째, 유도전동기 회전자의 고압 금형주조 시 고속으로 사출된 알루미늄 용탕의 충진 양상을 시간 경과에 따라 평가한 결과, 용탕은 하부 end ring 부를 먼저 충진하고 수평으로 이동하여 상부 end ring, core slot 부분을 충진하여 최종적으로 core slot 부분에서 충진이 완료된다. 둘째, mould 내부에서의 용탕의 충진 양상을 보면 상부 end ring, core slot 부분보다 하부 end ring 부분에서 용탕의 유동에 의한 와류가 발생하여 결함 발생이 예측되었으며, 현장 실험결과 하부 end ring 부 단면에서 작고 큰 다수의 결함이 발견되었다. 셋째, 금형주조 작업으로 양호한 품질의 회전자를 제작하기 위해서는 cast 형상 변경이나 작업조건 등 추가적인 연구가 필요하며 이에 대해서는 추후에 보고할 예정이다.

3. 서론 (Introduction):

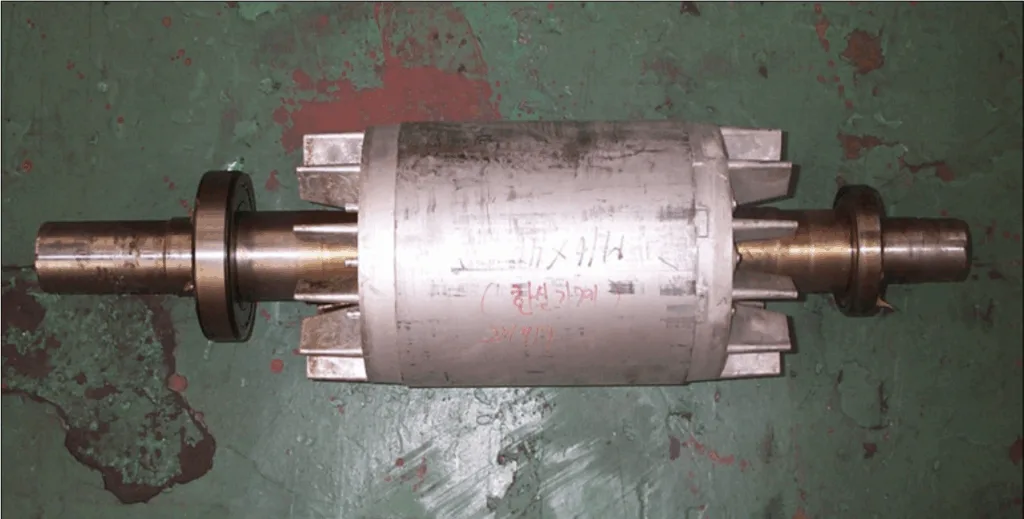

유도전동기는 산업 현장에서 기계 동력을 발생시키기 위해 널리 사용된다. 회전자(rotor)는 중심축을 기준으로 회전하는 부품이다. 유도전동기용 회전자는 용량 및 사용 목적에 따라 종류가 다양하며, 종종 rotor core의 slot 부분에 용융 알루미늄을 고압의 금형주조(die casting)법으로 단시간에 충진시켜 제작된다[1]. 특히 출력이 낮은 소형 유도전동기 회전자는 생산 공장에서 side gate type의 die casting 작업으로 제작되고 있다. 최근에 cast 품질에 문제가 발생하고 있다고 현장에서 보고되고 있으며, 이는 전기적 효율 감소 및 고속 회전 시 unbalancing 문제로 인한 소음 발생, 추가적인 보정 작업 요구 등으로 생산성 향상에 걸림돌이 되고 있다. 본 연구는 현재의 금형주조 작업 조건에서 rotor end ring 부분의 품질을 해석적인 방법과 실험적인 방법을 사용하여 평가하고자 한다.

4. 연구 요약 (Summary of the study):

연구 주제의 배경 (Background of the research topic):

소형 유도전동기 회전자는 일반적으로 금형주조 공정으로 제조된다. 그러나 주조된 알루미늄 부품의 품질 문제가 우려되고 있으며, 이는 모터 성능(효율, 소음, 불균형으로 인한 진동)에 영향을 미칠 수 있다.

기존 연구 현황 (Status of previous research):

본 논문은 다이캐스팅의 일반적인 내용[1]과 고압 다이캐스팅에서의 결함 발생[2-4]을 인지하고 있다. 특정 응용 분야인 소형 유도전동기 회전자 다이캐스팅에서 보고된 문제를 강조하며, 현재 생산 조건 하에서의 품질에 대한 집중적인 조사의 필요성을 시사한다.

연구 목적 (Purpose of the study):

금형주조로 생산되는 소형 유도전동기 회전자의 주조 품질을 평가하는 것. 구체적으로, 공정 중 용융 알루미늄의 충진 패턴을 조사하고 수치 해석 및 실험적 검증을 통해 rotor end ring 부분의 품질을 평가한다.

핵심 연구 내용 (Core study):

연구의 핵심은 AnyCasting 소프트웨어를 사용한 수치 해석을 통해 회전자 금형으로의 용융 알루미늄 충진 과정을 분석하는 것이다. 러너 시스템, 3개의 인게이트, 그리고 rotor core cast(강철 코어 및 샤프트 제외)를 포함하는 3차원 half model이 사용되었다. 시뮬레이션은 다양한 충진율(10%, 20%, 40%, 60%)과 주조품의 특정 단면 내에서의 충진 순서 및 유동 패턴을 분석했다. 특히 하부 end ring에서의 결함 예측과 관련된 시뮬레이션 결과는 실제 다이캐스팅된 회전자를 절단하여 얻은 실험적 관찰 결과와 비교되었다.

5. 연구 방법론 (Research Methodology)

연구 설계 (Research Design):

본 연구는 수치 해석과 실험적 검증을 결합하여 수행되었다. 수치 해석은 금형 충진 중 유체 유동 거동을 예측하는 데 사용되었고, 실제 주조품의 실험 결과는 시뮬레이션 결과를 검증하는 데 사용되었다.

데이터 수집 및 분석 방법 (Data Collection and Analysis Methods):

- 수치 해석 (Numerical Simulation):

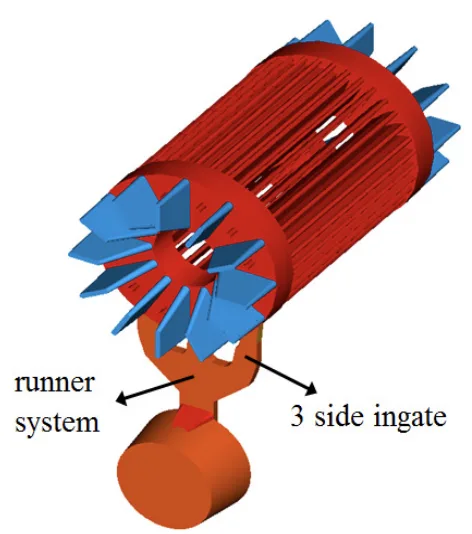

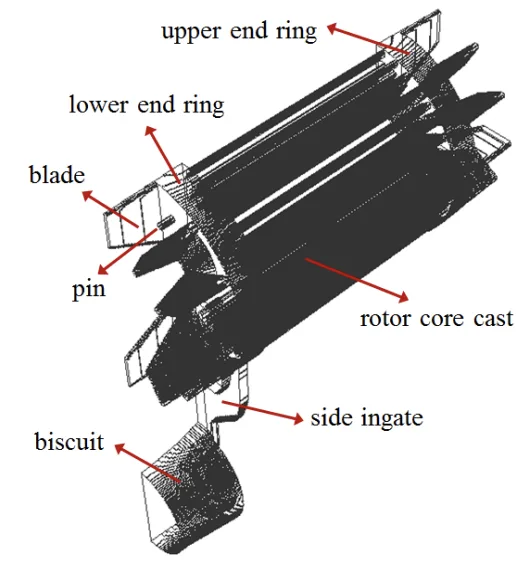

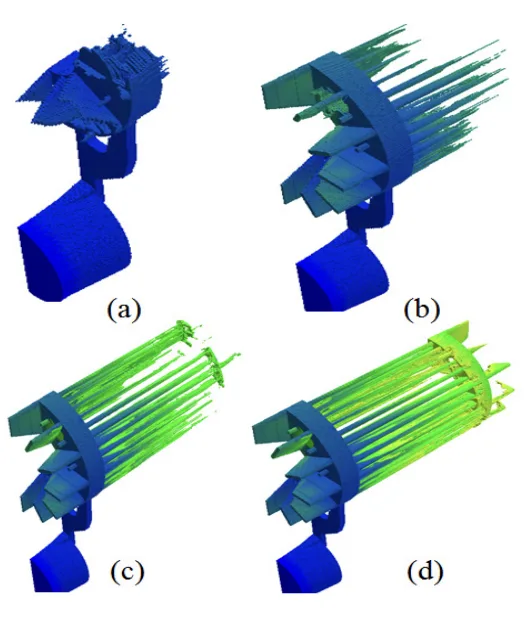

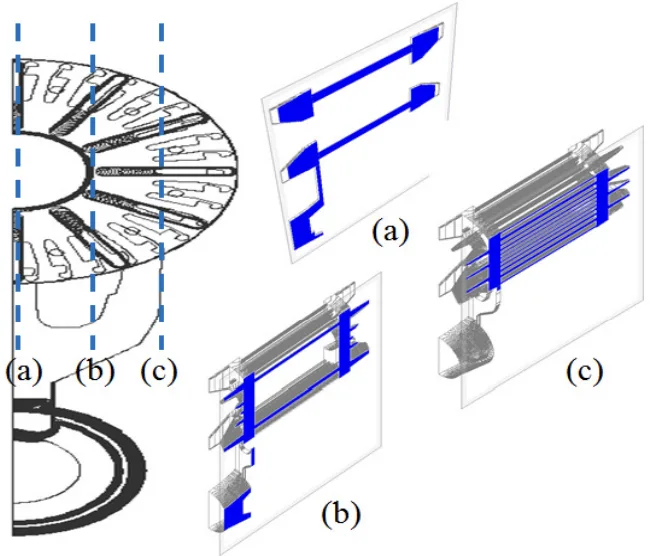

- 모델: 러너 시스템 및 3개의 side ingate를 포함한 rotor core cast의 3D half model (Fig. 4, Fig. 5). 샤프트 및 rotor core는 제외됨.

- 경계 조건: Virtual die.

- 메시(Mesh): 약 16,000,000개의 셀.

- 공정 변수: Core length 230mm, 금형 재질 SKD 61, 주형 예열온도 200°C, rotor core 초기온도 25℃, cast 주입온도 680°C, plunger 최대 속도 4,500 mm/sec, cast-mould 사이 열전달계수 0.02cal/cm²·sec·°C, 주위온도 25℃.

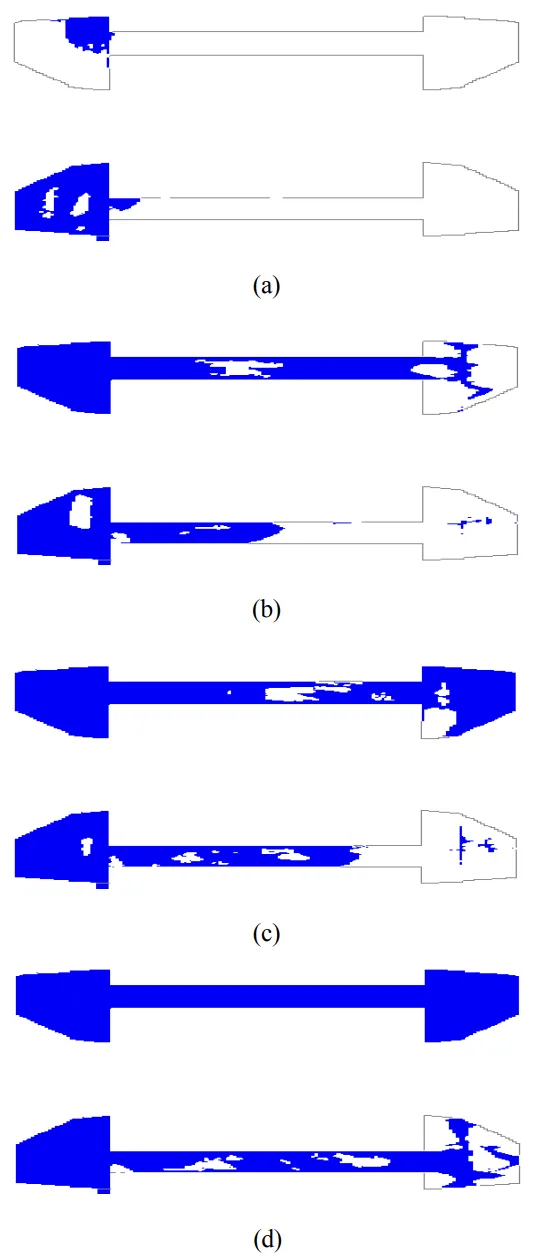

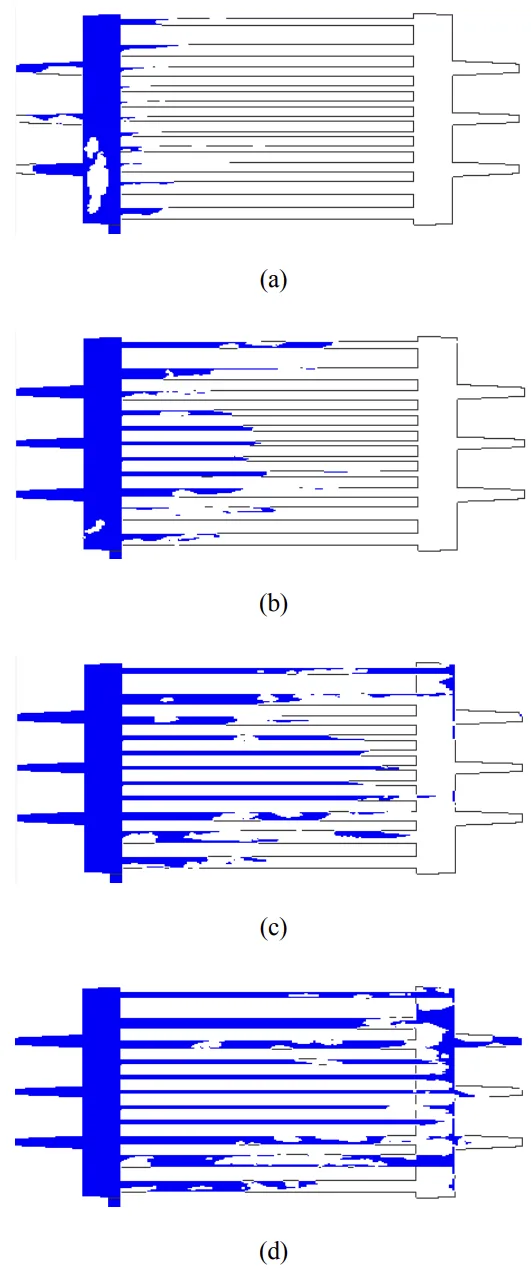

- 분석: 시간에 따른 충진 패턴 평가 (Fig. 6) 및 특정 단면(Section-1, Section-2, Section-3, Fig. 7, Fig. 8, Fig. 9, Fig. 10)에서의 유동 특성 분석.

- 실험적 검증 (Experimental Validation):

- 방법: 연구된 조건에서 생산된 실제 다이캐스팅 회전자의 하부 end ring 절단.

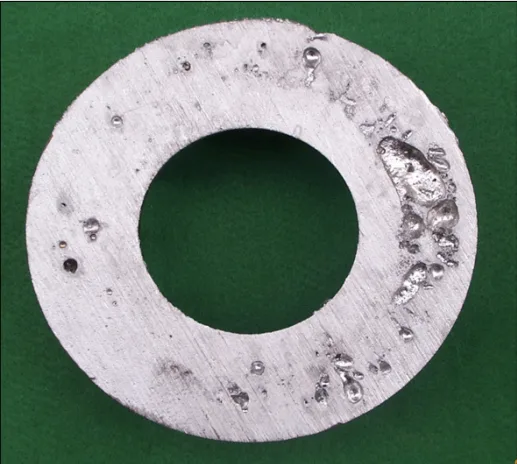

- 분석: 절단면의 육안 검사를 통해 기공(porosity)과 같은 주조 결함 확인 (Fig. 11).

연구 주제 및 범위 (Research Topics and Scope):

본 연구는 특정 소형 2극 유도전동기 회전자의 금형주조 공정에 초점을 맞췄다. 범위는 다음을 포함한다:

- 기존 생산 변수(side gate, 고속 plunger 속도)를 사용하여 용융 알루미늄의 금형 충진 단계 시뮬레이션.

- 상부 및 하부 end ring과 rotor core slot에서의 충진 순서 및 유동 패턴 분석.

- 유동 시뮬레이션 결과(예: 와류 형성)를 기반으로 결함(기공) 형성 예측.

- 하부 end ring의 실험적 절단을 통해 예측된 결함 검증.

6. 주요 결과 (Key Results):

주요 결과 (Key Results):

- 시뮬레이션으로 결정된 충진 순서는 하부 end ring에서 시작하여 용탕이 수평으로 이동하며 core slot과 상부 end ring을 채우고, 최종적으로 rotor core slot 영역에서 충진이 완료된다.

- 시뮬레이션 결과는 하부 end ring 내, 특히 블레이드(blade) 형상 주변에서 용탕 유동의 와류(vortices) 형성을 나타냈다. 이는 이 영역에서 공기 혼입 및 후속적인 기공 형성 가능성이 높음을 시사했다. 다른 단면(Section-1, Section-2, Section-3) 분석 결과, 차이는 있었지만 일관되게 하부 end ring에서의 문제를 예측했다.

- 실제 회전자의 하부 end ring 절단을 통한 실험적 검증(Fig. 11)은 시뮬레이션 예측을 확인시켜 주었으며, 단면에 분포된 상당한 기공(다수의 작고 큰 기공)을 보여주었다.

- 본 연구는 건전한 품질의 회전자를 얻기 위해서는 주조 형상 변경이나 다이캐스팅 조건 조절과 같은 추가적인 작업이 필요하다고 결론지었다.

그림 이름 목록 (Figure Name List):

- Fig. 1. Configuration of Induction Motor Rotor

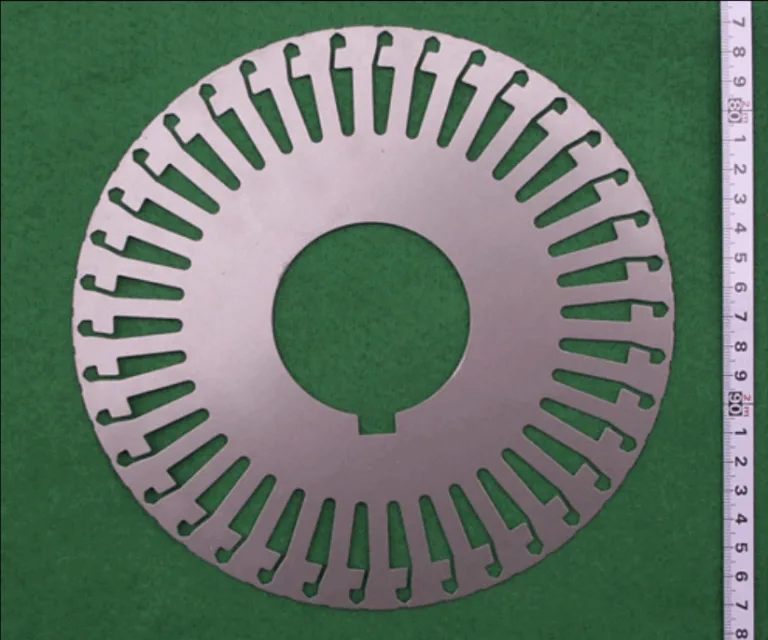

- Fig. 2. Shape of Rotor Core

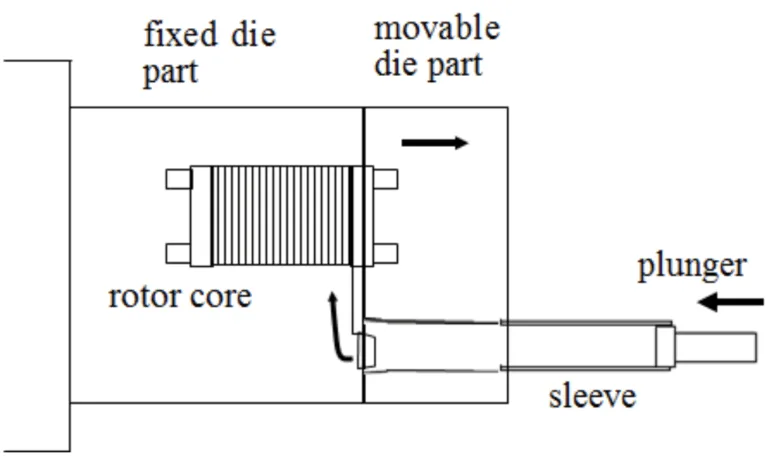

- Fig. 3. Schematic Diagram of Die Casting Equipment

- Fig. 4. Shape of Rotor Core Cast

- Fig. 5. Analysis Model of Rotor Core Cast

- Fig. 6. Filling Patterns of Cast Model (a) 10% (b) 20% (c) 40% (d) 60%

- Fig. 7. Evaluation Location of Cast Model (a) Section-1 (b) Section-2 (c) Section-3

- Fig. 8. Filling Patterns at Section-1 (a) 15% (b) 45% (c) 60% (d) 90%

- Fig. 9. Filling Patterns at Section-2 (a) 15% (b) 30% (c) 45% (c) 60%

- Fig. 10. Filling Patterns at Section-3 (a) 15% (b) 30% (c) 45% (d) 60%

- Fig. 11. Sectional View of Lower End Ring

7. 결론 (Conclusion):

본 연구에서는 소형 유도전동기 회전자의 금형주조 시 알루미늄 cast의 품질을 수치해석과 실험을 통해 평가하였으며, 다음과 같은 결론을 얻었다.

1) 충진해석 결과, 용탕은 하부 end ring 부를 먼저 충진하고 수평으로 이동하여 상부 end ring, core slot 부분을 충진하여 최종적으로 core slot 부분에서 충진이 완료되는 것을 알 수 있다.

2) 금형주조 시 용탕의 충진 양상을 보면 하부 end ring 부에 용탕의 유동에 의한 와류가 발생하여 결함 발생이 예측되었으며, 현장 실험 결과 하부 end ring 부 단면에서 다량의 결함이 발견되었다.

3) 양호한 품질의 회전자를 제작하기 위해서는 cast 형상 변경이나 작업조건 등 추가적인 연구가 필요하며 이에 대해서는 추후에 보고할 예정이다.

8. 참고문헌 (References):

- [1] J. Campbell, "Complete Casting Handbook", Elsevier, 2011.

- [2] M. O. Durowoju, "Numerical Characterization of the Pores and the Determination of the Point Of Crack Initiation in Some Cast Aluminum Alloys", International Journal of Modern Engineering Research, Vol.3, No.2, pp.1229-1237, March, 2013.

- [3] R. Podprocká, J. Malik, D. Bolibruchová, "Defects in High Pressure Die Casting Process", Manufacturing Technology, Vol.15, No.4, pp.674-678, 2015.

- [4] B. G. Jeong, H. K. Kwon, "A Case Study on Developing Automotive Part(Housing) by Filling and Solidification Analysis", Journal of Society of Korea Industrial and System Engineering, Vol.38, No.1, pp.44-51, 2015. DOI: https://dx.doi.org/10.11627/jkise.2014.38.1.44

- [5] AnyCasting Co., Ltd., version 1.1

- [6] Y. L. Hsu, C. C. Yu, “Computer Simulation of Casting Process of Aluminium Wheels - A Case Study", Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, Vol.220, No.2, pp.203-211, 2006. DOI: https://dx.doi.org/10.1243/09544054JEM381

- [7] Y. Otsuka, "Experimental Verification and Accuracy Improvement of Gas Entrapment and Shrinkage Porosity Simulation in High Pressure Die Casting Process", Materials Transactions, Vol.55, No.1, pp.154-160, 2014. DOI: https://dx.doi.org/10.2320/matertrans.F-M2013835

9. 저작권 (Copyright):

- 이 자료는 "박상철 (Sang-Chul Park)" 저자의 논문입니다. "유도전동기 회전자 금형주조 시 품질평가 (Quality Evaluations of Induction Motor Rotors during Die Casting Process)" 논문을 기반으로 합니다.

- 논문 출처 (Source of the paper): https://doi.org/10.5762/KAIS.2018.19.10.115

이 자료는 상기 논문을 바탕으로 요약 정리한 것이며, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.