THE STRUCTURE OF CENTRIFUGALLY CAST COMPOSITE CASTING

원심 주조 복합재: 박벽 주조품의 한계를 극복하는 혁신 기술

이 기술 요약은 Jacek Jackowski와 Paweł Szymański가 저술하여 Polish Society of Composite Materials에서 2012년에 발표한 학술 논문 "THE STRUCTURE OF CENTRIFUGALLY CAST COMPOSITE CASTING"을 기반으로 합니다.

키워드

- 주요 키워드: 원심 주조 복합재

- 보조 키워드: 박벽 주조, 금속기 복합재, SiC 강화 알루미늄, 구배 구조, 주조 기술, 분산 복합재

핵심 요약

- 도전 과제: 금속기 복합재는 중력 주조 시 최소 벽 두께 제한이 있고, 고압 다이캐스팅 시 장비 마모가 심해 박벽(thin-walled) 부품 제조에 어려움이 있습니다.

- 해결 방법: 알루미늄 합금 기지에 탄화규소(SiC) 입자가 분산된 복합재 현탁액을 사용하여 박벽 터빈 부품을 원심 주조 방식으로 제조하는 실험을 수행했습니다.

- 핵심 발견: 원심 주조법을 통해 약 1mm 두께의 복잡한 형상을 가진 박벽 주조품을 성공적으로 제조할 수 있었으나, 원심력으로 인해 강화 입자의 상당한 이동(migration) 및 불균일 분포가 발생했습니다.

- 결론: 원심 주조는 복합재 박벽 부품 제조에 잠재력이 있는 기술이지만, 최종 제품의 기계적 특성을 제어하기 위해서는 강화 입자의 분포를 균일하게 유지하기 위한 추가적인 공정 제어 연구가 필수적입니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

자동차 브레이크 디스크, 피스톤 등 고성능 부품에 널리 사용되는 금속기 복합재는 기존 주조 방식으로는 제조에 한계가 있었습니다. 특히, 중력 주조는 복합재 현탁액의 유동성 문제로 인해 얇은 벽을 가진 주조품을 만들기 어렵게 만듭니다. 반면, 고압 다이캐스팅은 박벽 주조에 유리하지만, 복합재 내의 단단한 강화 입자가 실린더, 피스톤 등 고가의 장비를 빠르게 마모시키는 심각한 단점을 안고 있습니다.

이러한 기존 공법의 한계는 복잡하고 정밀한 형상의 복합재 부품 설계 및 생산에 큰 제약이 되어 왔습니다. 따라서 업계에서는 장비 마모를 최소화하면서도 박벽의 복합재 주조품을 안정적으로 생산할 수 있는 새로운 기술을 지속적으로 모색해 왔으며, 이 연구는 원심 주조법이 그 대안이 될 수 있는지 탐구하기 위해 시작되었습니다.

접근 방식: 연구 방법론 분석

본 연구는 원심 주조법이 박벽 복합재 주조품 제조에 미치는 영향을 평가하기 위해 정밀한 실험을 설계했습니다. 연구에 사용된 핵심 재료, 장비 및 변수는 다음과 같습니다.

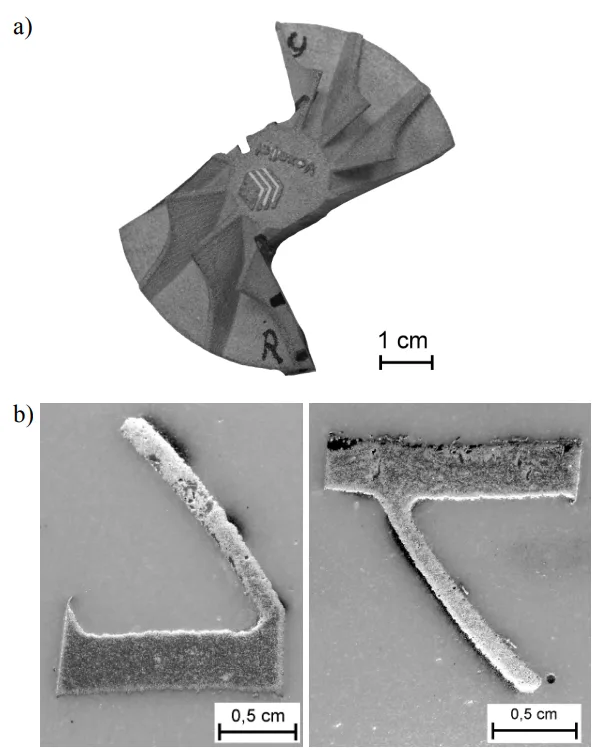

재료 및 모델: - 복합재: DURALCAN사의 A359/20SiCp 소재를 사용했습니다. 이는 아공정 실루민(알루미늄 합금) 기지에 21.6%의 탄화규소(SiC) 입자가 강화재로 포함된 표준 복합재입니다. - 주조 모델: 3D 프린팅 기술을 사용하여 제작된 PMMA(폴리메틸 메타크릴레이트) 소재의 소형 터빈 모델을 사용했습니다. 이 터빈은 직경 70.9mm이며, 특히 약 1mm 두께의 얇고 곡선형인 블레이드를 가지고 있어 박벽 충전성을 평가하기에 적합했습니다.

주형 및 주조 공정: - 주형: 정밀 주조에 사용되는 KERR사의 석고를 사용하여 일회용 주형을 제작했습니다. - 용해 및 주입: 복합재 잉곳은 NABERTHERM사의 전기로에서 흑연 도가니를 사용하여 용해되었습니다. 용해된 복합재 현탁액(720°C)은 이탈리아 GIACETTI사의 주조기로 옮겨져 주입되었습니다. - 원심 주조: 주조기는 유도 가열로와 주형을 수직 축 중심으로 회전시키는 메커니즘으로 구성되었습니다. 주형은 270rpm의 일정한 속도로 회전했으며, 회전축으로부터 주형까지의 반경은 약 180mm였습니다. 회전은 주조품이 완전히 응고될 때까지 지속되었습니다.

핵심 발견: 주요 결과 및 데이터

실험 결과, 원심 주조법은 복합재 박벽 주조품 제조에 있어 뚜렷한 가능성과 함께 해결해야 할 과제를 동시에 보여주었습니다.

결과 1: 성공적인 박벽 주조품 형상 구현

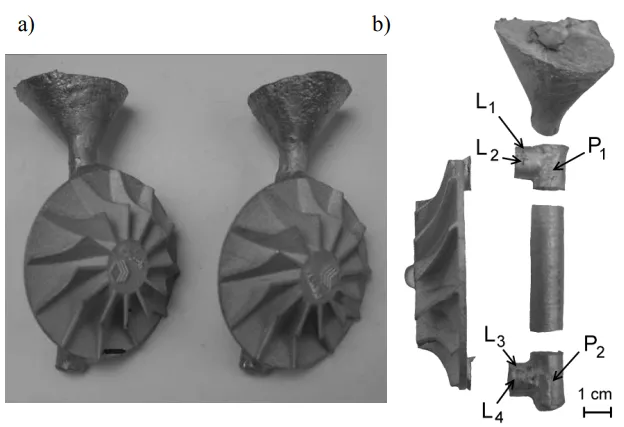

원심 주조법을 적용한 결과, 모든 주조품에서 미성형(misrun)과 같은 형상 결함 없이 성공적으로 터빈 형상이 구현되었습니다 (그림 3a). 특히 약 1mm 두께의 얇고 복잡한 곡면을 가진 터빈 블레이드까지 완벽하게 충전되었습니다 (그림 4b). 이는 원심력이 복합재 현탁액의 충전성을 향상시켜 기존 중력 주조 방식으로는 어려웠던 박벽 부품 제조가 가능함을 입증한 것입니다.

결과 2: 강화 입자의 심각한 이동 및 구배 구조 형성

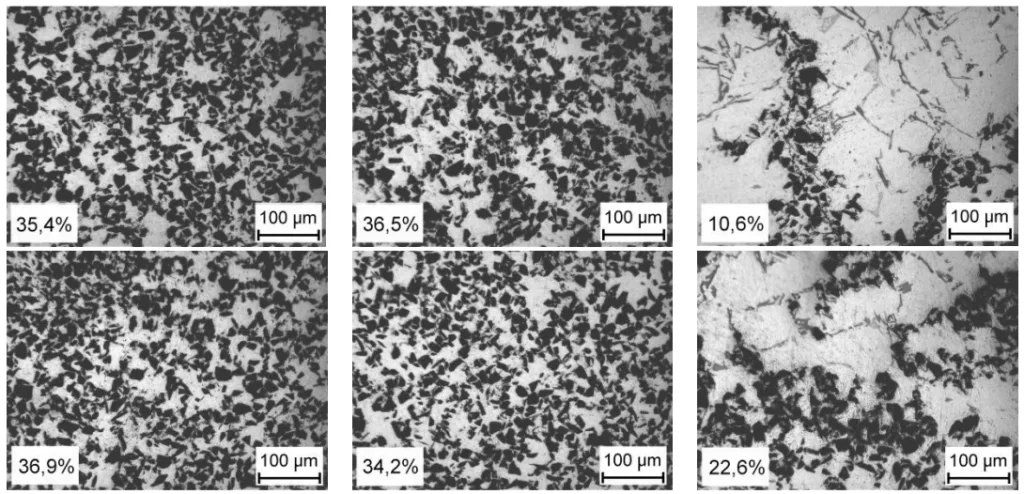

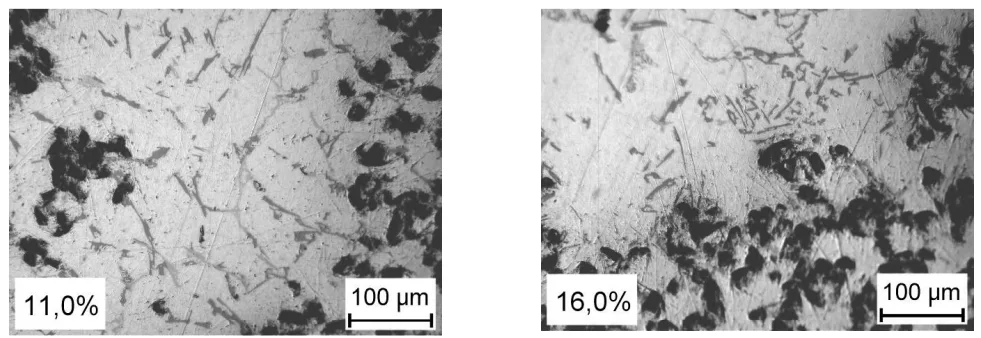

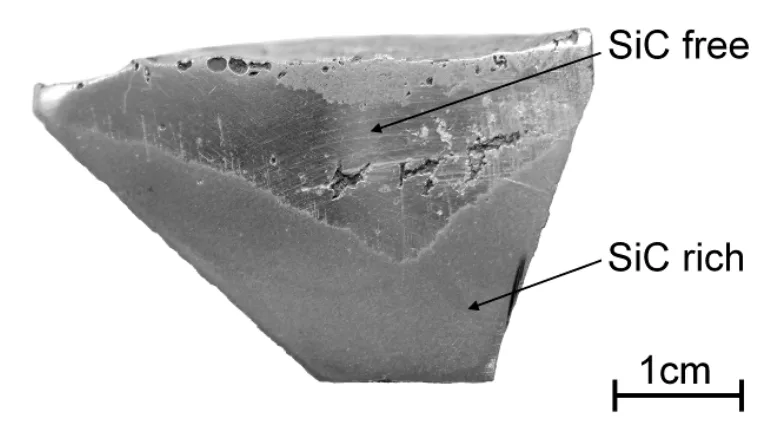

성공적인 형상 구현에도 불구하고, 주조품 내부의 미세구조는 심각한 불균일성을 보였습니다. 원심력으로 인해 밀도가 높은 SiC 강화 입자가 액상 금속 기지 내에서 이동했기 때문입니다. - 초기 재료 vs. 주조품: 시험에 사용된 초기 복합재 잉곳의 SiC 함량은 22.4%였습니다 (그림 5). - 탕구계에서의 분포 변화: 그러나 응고된 탕구계(gating system)의 여러 위치에서 측정한 결과, SiC 함량은 최저 10.6%에서 최고 36.9%까지 극심한 편차를 보였습니다 (그림 6). 이는 주입 및 응고 과정에서 입자들이 활발하게 이동했음을 의미합니다. - 주입컵에서의 명확한 침강: 특히, 주입컵(pouring cup)의 단면에서는 SiC가 풍부한 영역과 거의 없는 영역이 명확히 구분되는 거시적인 침강 현상이 관찰되었습니다 (그림 9). 이는 상대적으로 응고 시간이 긴 부위에서 입자 이동이 더 심각하게 발생했음을 보여줍니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 원심 주조가 복합재 박벽 부품 생산의 가능성을 열어준다는 점을 시사합니다. 하지만, 회전 속도, 용탕 온도, 응고 시간과 같은 공정 변수를 정밀하게 제어하여 강화 입자의 이동을 최소화하는 것이 최종 제품의 균일한 기계적 특성을 확보하는 데 결정적일 것입니다.

- 품질 관리팀: 논문의 [그림 6]과 [그림 7] 데이터는 주조품의 위치에 따라 강화상의 분포가 크게 달라질 수 있음을 명확히 보여줍니다. 따라서 원심 주조 복합재 부품의 품질 검사 시, 특정 부위뿐만 아니라 전체적인 입자 분포 균일성을 평가하는 새로운 기준을 도입할 필요가 있습니다.

- 설계 엔지니어: 연구 결과는 원심력이 작용하는 방향에 따라 강화 입자가 특정 부위에 집중되거나 희박해질 수 있음을 나타냅니다. 따라서 부품 설계 초기 단계부터 이러한 구배 구조(gradient structure) 형성을 고려하여, 특정 부위에 강화가 필요한 경우 이를 유도하거나, 반대로 균일성이 중요한 부위에서는 입자 이동을 억제할 수 있는 형상 설계를 고민해야 합니다.

논문 상세 정보

THE STRUCTURE OF CENTRIFUGALLY CAST COMPOSITE CASTING (원심 주조 복합재 주조품의 구조)

1. 개요:

- 제목: THE STRUCTURE OF CENTRIFUGALLY CAST COMPOSITE CASTING

- 저자: Jacek Jackowski, Paweł Szymański

- 발행 연도: 2012

- 학술지/학회: Polish Society of Composite Materials

- 키워드: dispersion composites, centrifugal casting, gradient structure (분산 복합재, 원심 주조, 구배 구조)

2. 초록:

금속 기지와 강화상의 고체 입자로 구성된 내부 구조를 가진 복합재 주조품을 제조하는 가장 일반적인 방법은 중력 주조(일회용 또는 영구 주형), 압력 다이캐스팅, 스퀴즈 캐스팅 및 원심 주조입니다. 주조용 복합재 현탁액의 이상(diphase) 특성으로 인해, 중력 주조는 무엇보다도 주조 벽의 최소 두께에 의해 제한됩니다. 원심 주조법을 사용한 복합재 현탁액 주조 공정은 강화상 입자의 이동을 필연적으로 동반합니다. 이는 주조 공정 중에 입자들이 액체 금속 기지에 대해 움직인다는 것을 의미합니다. 따라서 원심 주조법으로 복합재 주조품을 제조하기 위한 실험적 테스트가 수행되었습니다. 이 테스트는 이 방법으로 박벽 주조품을 제조할 수 있는지, 그리고 이 방법이 주조된 현탁액에 존재하는 입자의 거동에 미치는 영향을 확인하는 것을 목표로 했습니다. 테스트는 실리콘 카바이드 입자를 포함하는 알루미늄 합금 기지의 표준 복합재를 사용하여 수행되었습니다. 주조 부품은 약 1mm의 블레이드 두께를 가진 작은 터빈이었습니다. 주조 주형은 석고 덩어리로 만들어졌으며, 이는 유도 용광로와 캐스터라고 불리는 메커니즘으로 구성된 장치에 부어 주형이 수직 회전축 주위로 회전하도록 했습니다. 이렇게 얻은 주조품은 요구되는 형상과의 일치 여부 및 주조품과 그 탕구계의 여러 지점에서 절단된 복합재 샘플에서 강화상의 균일한 분포 달성 여부에 대해 평가되었습니다. 주조 조건이 박벽 주조품을 얻을 수 있게 하지만, 주조 현탁액에서 강화상 입자의 이동이 상당하다는 것이 발견되었습니다. 따라서 이 방법의 적용 조건에 대한 추가 연구가 필요하다고 판단되었습니다.

3. 서론:

복합재의 유리한 특성은 다양한 구조물에서의 적용을 증가시키는 데 기여합니다. 금속 복합재 주조의 경우, 그 제조는 한편으로는 가공된 재료의 특성적 속성에 의해, 다른 한편으로는 선택된 주조 기술을 사용한 가능한 성형에 의해 제약을 받습니다. 금속 기지를 가진 복합재 주조품의 상당 부분은 기술 합금과 강화상의 고체 입자로 구성된 현탁액을 주조하여 제조됩니다. 현탁액의 이상(diphase) 특성은 주형에 붓고 냉각하는 동안 기존의 주조 합금과는 다른 거동을 유발합니다. 현탁액 복합재 주조품의 품질은 그 구조에 크게 의존하며, 이는 다시 주조, 냉각 및 주조 현탁액의 응고 조건에 따라 달라지므로 이러한 요인들 간의 관계 연구는 정당화됩니다.

4. 연구 요약:

연구 주제의 배경:

금속기 복합재는 자동차 브레이크 디스크, 피스톤 등과 같은 주조품 생산에 널리 사용됩니다. 이러한 복합재 현탁액은 액체 기지(예: 알루미늄 합금)와 강화 입자(예: Al2O3, SiC)의 특성에 따라 주조 시 다른 거동을 보입니다. 최종 주조품의 내부 구조는 주조품의 치수, 주형의 재질 및 설계, 그리고 주조 방법(중력, 압력, 원심)과 같은 요인에 의해 결정됩니다.

이전 연구 현황:

중력 주조와 가압 주조는 복합재 현탁액 주조에 가장 빈번하게 사용되는 기술입니다. 중력 주조는 얻을 수 있는 주조 벽의 최소 두께에 제약을 받으며, 두꺼운 벽의 주조품에서는 중력이나 기지상의 구조적 발달로 인해 강화상의 분포 균일성이 악화될 수 있습니다. 반면, 박벽 주조를 보장하는 가압 주조는 기계(챔버 실린더, 피스톤) 및 압력 주형의 작동 부품이 더 빨리 마모되는 단점이 있습니다.

연구 목적:

본 연구는 원심 주조법을 사용하여 박벽 복합재 주조품을 제조할 수 있는지 확인하고, 이 주조법이 복합재 현탁액 내 강화 입자의 거동에 미치는 영향을 평가하는 것을 목표로 했습니다. 특히, 원심력이 강화 입자의 이동(migration)을 유발하여 구배 구조(gradient structure)를 형성할 가능성에 주목했습니다.

핵심 연구:

알루미늄-탄화규소(A359/20SiCp) 복합재를 사용하여 약 1mm 두께의 블레이드를 가진 소형 터빈을 원심 주조하는 실험을 수행했습니다. 석고 주형을 사용하고, 270rpm의 회전 속도로 주입을 진행했습니다. 얻어진 주조품의 형상 완전성과 주조품 및 탕구계의 여러 부위에서 강화 입자의 분포를 금속학적으로 분석했습니다.

5. 연구 방법론

연구 설계:

본 연구는 박벽 복합재 부품 제조에 대한 원심 주조법의 적용 가능성을 평가하기 위한 파일럿 실험으로 설계되었습니다. 실험은 특정 복합재(A359/20SiCp)와 복잡한 형상의 모델(터빈)을 사용하여 수행되었으며, 결과는 금속학적 관찰을 통해 정성적 및 정량적으로 분석되었습니다.

데이터 수집 및 분석 방법:

- 주조품 제작: 3D 프린팅된 PMMA 모델을 사용하여 석고 주형을 제작하고, 원심 주조 장비를 이용해 720°C의 복합재 현탁액을 270rpm으로 주입하여 주조품을 얻었습니다.

- 시편 준비: 제작된 주조품 중 하나를 무작위로 선택하여 탕구계와 주조품 본체(특히 블레이드 단면)의 특정 부위를 절단하여 연마된 단면을 준비했습니다.

- 미세구조 분석: Carl Zeiss Jena의 Neophot 2 금속 현미경과 BRESSER 카메라를 사용하여 미세구조를 관찰했습니다. IMAGE J 프로그램을 사용하여 관찰된 단면에서 강화상의 면적 분율을 측정했습니다.

연구 주제 및 범위:

연구는 표준 알루미늄-SiC 복합재를 원심 주조법으로 주조하는 것에 초점을 맞춥니다. 주요 연구 주제는 (1) 박벽(약 1mm)의 복잡한 형상 충전 가능성 평가와 (2) 원심력이 강화 입자 분포에 미치는 영향 분석입니다. 연구 범위는 단일 재료 및 특정 주조 조건 하에서의 실험 결과 분석으로 제한됩니다.

6. 주요 결과:

주요 결과:

- 원심 주조법을 통해 미성형 등의 결함 없이 1mm 두께의 얇은 블레이드를 가진 터빈 주조품을 성공적으로 제조할 수 있었습니다 (그림 3a).

- 주조 과정에서 원심력으로 인해 강화상(SiC 입자)의 상당한 이동이 발생했습니다. 초기 재료의 SiC 함량(22.4%, 그림 5)에 비해, 주조품의 여러 부위에서 SiC 함량이 크게 달랐습니다.

- 탕구계(gating system)에서는 위치에 따라 SiC 함량이 10.6%에서 36.9%까지 큰 편차를 보였습니다 (그림 6). 이는 응고가 상대적으로 느린 단면이 큰 부위에서 입자 이동이 활발했음을 시사합니다.

- 주입컵(pouring cup) 단면에서는 SiC 입자가 풍부한 층과 거의 없는 층이 육안으로 구분될 정도로 명확한 침강 현상이 관찰되었습니다 (그림 9).

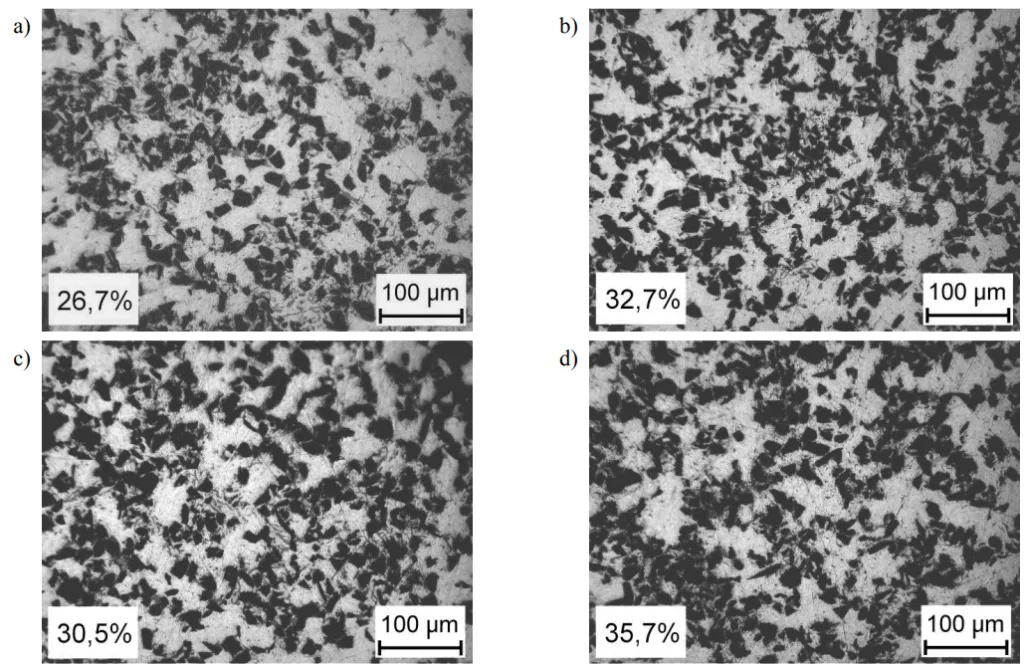

- 주조품 본체(터빈 블레이드 및 디스크)에서도 위치에 따라 SiC 함량이 26.7%에서 35.7%까지 다양하게 나타났으며(그림 7), 일부 영역에서는 11.0%까지 낮아지는 구조적 이상이 발견되었습니다(그림 8).

Figure Name List:

- Fig. 1. Image of turbine (Ø 70.9 mm)

- Fig. 2. Disposable turbine models

- Fig. 3. Raw composite castings: a) view; b) after initial cutting

- Fig. 4. Cut-up composite casting (a) and parts of occluded blades (b)

- Fig. 5. Structure of composite pig sow used for tests

- Fig. 6. Composite material structures in different areas of the casting gating system

- Fig. 7. Structure of composite casting in various locations

- Fig. 8. Structure anomalies found in parts of composite casting

- Fig. 9. Macrostructure of cross-section of pouring cup casting

7. 결론:

수행된 실험 및 금속학적 테스트는 정밀 주형을 복합재 현탁액으로 채우는 과정을 돕는 원심 압력이 박벽 주조품을 얻을 수 있게 하지만(그림 3a), 동시에 주조된 현탁액 내 강화 입자의 명백한 이동을 유발한다는 것을 보여주었습니다. 제시된 대부분의 연마 단면에서 강화상 입자의 수는 주조품 제작에 사용된 재료 샘플의 연마 단면에서보다 상당히 높은데, 이는 특히 주목할 만한 현상입니다. 주형의 주입컵 단면에서 입자의 명확한 침강이 보이는데(그림 9), 이는 예상할 수 있었던 사실입니다. 그럼에도 불구하고, 준비된 연마 단면들은 응고된 게이트의 단면에서 입자 수의 놀라울 정도로 큰 차이를 증명합니다(그림 6). 이는 대칭 축이 주입되는 주형의 회전 반경에 수직인 비교적 큰 단면(그림 3b)에서 입자들이 액체 기지에 대해 격렬하게 움직인다는 것을 의미합니다. 탕구의 큰 치수는 그 안에 포함된 현탁액의 액체 상태 지속 시간이 (원심) 침강의 출현을 유발할 만큼 충분히 길다는 사실의 원인입니다.

연마된 단면에서 발생하는 강화상 입자 함량이 낮은 영역(그림 8)의 이유는 설명되지 않았습니다. 이러한 영역이 주조 구조(터빈)에 존재하는 것은 주형 내 현탁액 흐름의 복잡한 움직임의 결과일 가능성이 있습니다. 주형 공동의 기하학적 구조는 특정 입자에 작용하는 원심력의 방향에 대한 현탁액 흐름 방향의 변화를 배제하지 않습니다. 이 가설을 검증하기 위해, 주조된 현탁액의 이동(또는 이동 가능성)을 줄일 수 있는 냉각 및 응고의 열 조건을 찾기 위해 훨씬 간단한 공동 기하학을 가진 주형을 사용하여 (위에서 언급한 것과 동일하거나 유사한 조건 하에서) 추가 연구가 권장됩니다.

8. 참고문헌:

- [1] Dyzia M., Dolata-Grosz A., Śleziona J., Wieczorek J., Starczewski M., Kompozytowe tłoki do sprężarek wytwarzane metodą odlewania kokilowego, Kompozyty (Composites) 2007, 2, 83-86.

- [2] Sobczak J., Wojciechowski S., Współczesne tendencje praktycznego zastosowania kompozytów metalowych, Kompozyty (Composites) 2002, 3, 24-37.

- [3] Szweycer M., Jackowski J., Warunki topienia i odlewania kompozytów zawiesinowych o osnowie aluminiowej, Mat. VII Konferencji Metale nieżelazne w przemyśle okrętowym, Szczecin 1996, 185-192.

- [4] Jackowski J., Nagolska D., Szweycer M., Zjawiska sedymentacji w technologii kompozytów zawiesinowych, Krzepnięcie Metali i Stopów 2000, 43, 281-290.

- [5] Liu Q., Ciao Y., Yang Y., Hu Z., Theoretical analysis of the particle gradient distribution in centrifugal field during solidification, Metallurgical and Materials Transactions B, 1996, 27, 1025-1029.

- [6] Braszczyński J., Zyska A., Tomczyński S., Rozkład cząstek ceramicznych w obszarach powierzchniowych kompozytu odlewanego odśrodkowo o osi pionowej, Mat. IV Konf. Zjawiska powierzchniowe w procesach odlewniczych, Poznań-Kołobrzeg 1998, 35-42.

- [7] Dolata-Grosz A., Śleziona J., Wpływ odlewania odśrodkowego na jakość kompozytów umacnianych cząstkami ceramicznymi i fazami międzymetalicznymi: aspekt porowatości, Archiwum Odlewnictwa 2004, 4, 114-121.

- [8] Zyska A., Braszczyński J., Wpływ wielkości cząstek i szybkości chłodzenia na strukturę kompozytów AlSi7Mg2--SiC., Mat. Seminarium, Kompozyty - 98, Teoria i praktyka, Częstochowa 1998, 139-144.

- [9] Śleziona J., Grosz A., Wieczorek J., Wytwarzanie odlewów zbrojonych warstwowo cząstkami Al2O3, Mat. Konf. Zjawiska powierzchniowe w procesach odlewniczych, Poznań - Kołobrzeg 1998, 255-261.

- [10] Heynick M., Slotz I., 3D CAD, CAM and Rapid Prototyping, LAPA Digital Technology Seminar, Lozanna 6-9.04.2006.

전문가 Q&A: 주요 질문과 답변

Q1: 왜 영구 주형 대신 석고 주형을 사용했나요?

A1: 논문에 명시적으로 언급되지는 않았지만, 이는 연구의 파일럿 특성 때문일 가능성이 높습니다. 석고 주형은 3D 프린팅된 PMMA 모델로부터 비교적 저렴하고 신속하게 제작할 수 있어, 복잡한 형상의 소량 프로토타입 제작에 적합합니다. 또한, 석고 주형은 냉각 속도가 느려 응고 과정에서 입자 이동 현상을 더 명확하게 관찰할 수 있는 조건을 제공했을 수 있습니다.

Q2: 270rpm이라는 회전 속도를 선택한 이유는 무엇인가요?

A2: 논문은 270rpm이 "항상 일정하게 유지되었다"고 기술하고 있지만, 이 특정 속도를 선택한 이론적 근거는 제시하지 않았습니다. 이는 실험 장비의 운용 범위 내에서, 복합재 현탁액이 1mm 두께의 얇은 블레이드를 완전히 채울 수 있을 만큼의 충분한 원심력을 제공하면서도 과도한 난류를 피할 수 있는 경험적 값으로 설정되었을 가능성이 있습니다.

Q3: 최종 주조품의 입자 분포는 초기 재료와 어떻게 다른가요?

A3: 매우 큰 차이를 보입니다. 초기 재료(잉곳)의 SiC 함량은 22.4%로 비교적 균일했습니다 (그림 5). 그러나 원심 주조 후, 탕구계에서는 위치에 따라 10.6%에서 36.9%까지 분포가 극심하게 변했으며(그림 6), 주조품 본체에서도 26.7%에서 35.7%까지의 편차를 보였습니다 (그림 7). 이는 원심력이 입자를 재분배하여 매우 불균일한 구배 구조를 형성했음을 의미합니다.

Q4: 그림 8에서 보이는 것처럼 SiC 함량이 비정상적으로 낮은 영역이 발생하는 원인은 무엇인가요?

A4: 저자들은 이 현상의 명확한 원인을 설명하지 못했다고 인정합니다. 다만, "주형 내 현탁액 흐름의 복잡한 움직임의 결과일 가능성이 있다"고 추정합니다. 복잡한 터빈 형상 때문에 용탕이 흐르면서 와류가 생기거나 흐름 방향이 원심력 방향과 달라지는 국부적인 영역이 발생하여, 해당 지역에서 입자가 효과적으로 공급되지 못했을 수 있습니다.

Q5: 이 연구의 다음 단계는 무엇이라고 제안되었나요?

A5: 저자들은 관찰된 가설(복잡한 흐름이 입자 불균일성을 유발)을 검증하기 위해 추가 연구를 권장했습니다. 특히, 터빈과 같이 복잡한 형상 대신 훨씬 "간단한 기하학적 형상"의 주형을 사용하여 동일하거나 유사한 조건에서 실험을 진행할 것을 제안했습니다. 이를 통해 주조된 현탁액의 입자 이동을 줄일 수 있는 최적의 냉각 및 응고 조건을 찾는 것을 목표로 합니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 원심 주조 복합재 기술이 기존 공법의 한계를 넘어 박벽의 복잡한 부품을 성공적으로 제조할 수 있는 잠재력을 가지고 있음을 명확히 보여주었습니다. 그러나 동시에, 원심력에 의한 강화 입자의 이동과 그로 인한 미세구조의 불균일성은 반드시 해결해야 할 과제입니다. R&D 및 운영 관점에서 이 연구는 공정 변수 제어를 통해 구배 구조를 제어하거나 최소화하는 것이 상용화의 핵심임을 시사합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "[Jacek Jackowski, Paweł Szymański]"가 저술한 논문 "[THE STRUCTURE OF CENTRIFUGALLY CAST COMPOSITE CASTING]"을 기반으로 한 요약 및 분석 자료입니다.

출처: [10.2478/v10250-012-0007-8] (해당 논문의 DOI 또는 링크가 없어 학술지 정보로 대체합니다. 실제 링크가 있다면 제공되어야 합니다.)

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.