Austempered Ductile Iron (ADI) - A Green Alternative

이 기술 요약은 John R. Keough, PEng, FASM이 작성하여 2010년 4월에 발표한 "[Austempered Ductile Iron (ADI) - A Green Alternative]" 논문을 기반으로 합니다.

키워드

- 주요 키워드: 오스템퍼링 구상흑연주철(ADI)

- 보조 키워드: 체화 에너지, 지속가능성, 경량화, 고강도, 강성, 알루미늄 대체, 강재 대체, 라이프사이클 에너지

Executive Summary

- 도전 과제: 엔지니어들은 종종 부품 경량화를 위해 알루미늄과 같은 저밀도 소재를 우선 고려하지만, 이는 부품의 전체 라이프사이클 에너지와 비용을 간과하는 결과로 이어질 수 있습니다.

- 연구 방법: 본 논문은 오스템퍼링 구상흑연주철(ADI), 강재, 알루미늄, 마그네슘 등 주요 엔지니어링 소재의 강도, 강성, 밀도 및 '체화 에너지'를 비교 분석했습니다.

- 핵심 발견: ADI는 알루미늄보다 강성과 강도가 월등히 높아 동일하거나 더 낮은 질량으로 부품 설계가 가능하며, 체화 에너지는 단조강 대비 최대 65%, 주조 알루미늄 대비 48% 낮습니다.

- 핵심 결론: ADI는 단순히 '무거운' 철계 소재가 아니라, 낮은 체화 에너지와 높은 비강도를 바탕으로 강재, 알루미늄, 마그네슘 부품을 더 낮은 라이프사이클 에너지와 비용으로 대체할 수 있는 지속가능한 '녹색' 소재입니다.

도전 과제: 왜 이 연구가 전문가들에게 중요한가?

지속가능한 '친환경' 설계 논의에서 무게 절감은 항상 최우선 과제로 꼽힙니다. 이로 인해 많은 엔지니어들이 본능적으로 알루미늄이나 마그네슘 같은 저밀도 '경량' 소재로 눈을 돌립니다. 하지만 이러한 접근은 두 가지 중요한 요소를 놓치기 쉽습니다. 첫째, 부품의 성능은 밀도뿐만 아니라 강도와 강성에 의해 결정된다는 점입니다. 밀도가 낮아도 요구 강성을 맞추기 위해 부피를 늘리면 무게 이점은 사라질 수 있습니다. 둘째, 소재 생산부터 재활용까지 전 과정에 소요되는 '총 라이프사이클 에너지'입니다. 연료 효율 개선에만 집중하다 보면, 부품 자체를 만드는 데 막대한 에너지가 소모되는 '에너지 역설'에 빠질 수 있습니다. 이 논문은 이러한 기존의 통념에 도전하며, 오스템퍼링 구상흑연주철(ADI)이라는 소재를 통해 진정한 지속가능성이 무엇인지 다시 생각하게 합니다.

접근 방식: 방법론 분석

본 논문은 실험적 연구가 아닌, 기존에 발표된 데이터와 실제 산업 사례를 종합하여 소재를 비교 분석하는 접근법을 사용합니다. 저자는 여러 엔지니어링 소재의 성능을 다각적으로 평가하기 위해 다음과 같은 핵심 지표를 활용했습니다.

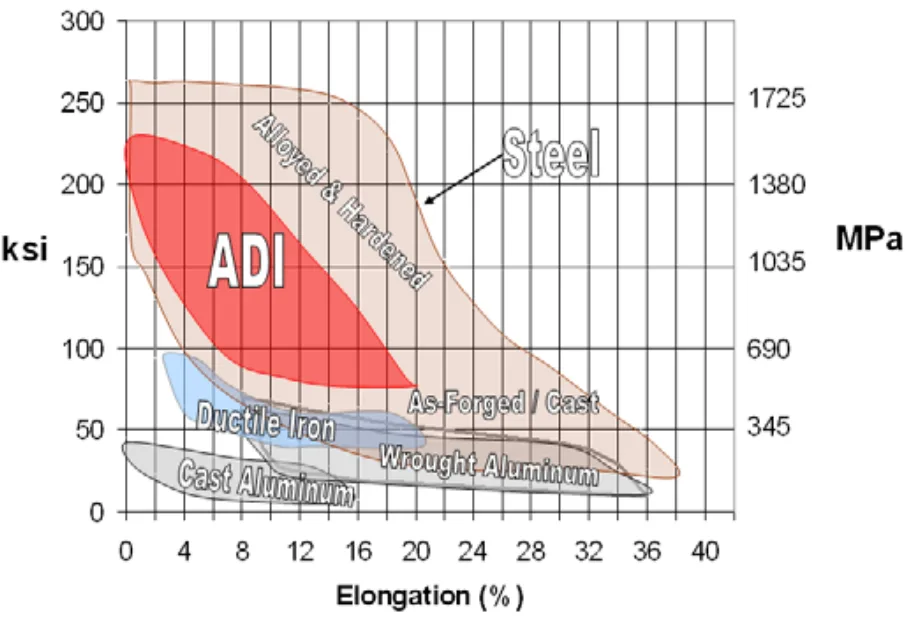

방법 1: 기계적 특성 비교 분석 - 강도 및 연성(그림 1): ADI와 강재, 알루미늄의 항복 강도와 연성을 비교하여 특정 연성 수준에서 ADI가 강재와 대등한 강도를 가짐을 보여줍니다. - 강성(그림 2): 영률(Young's Modulus)을 기준으로 소재별 강성을 비교하여 ADI가 알루미늄 합금보다 약 2.4배 높은 강성을 가짐을 입증합니다. - 비중(표 1): 각 소재의 밀도를 비교하여 ADI가 단조강보다 8-10% 가볍다는 사실을 제시합니다.

방법 2: 체화 에너지(Embodied Energy) 비교 분석 - 소재별 체화 에너지(표 2): 원료 채굴부터 완제품 생산까지 1kg의 소재를 만드는 데 필요한 총에너지(MJ/kg)를 비교합니다. 이를 통해 ADI(30 MJ/kg)가 1차 단조 알루미늄(255 MJ/kg)이나 강재(51 MJ/kg)보다 월등히 낮은 에너지를 소모함을 보여줍니다. - 에너지-비용 상관관계(그림 3, 4): 캠브리지 대학의 데이터를 인용하여, 소재의 체화 에너지가 비용과 거의 비례 관계에 있음을 시각적으로 보여줌으로써 ADI의 경제적 이점을 뒷받침합니다.

방법 3: 산업 적용 사례 연구(Case Studies) - 실제 부품 전환 사례를 통해 이론적 분석을 검증합니다. 단조강 커넥터, 용접 강재 시더 부트, 알루미늄 휠 허브 등을 ADI로 전환했을 때 달성한 실제 무게, 에너지, 비용 절감 효과를 정량적으로 제시합니다.

핵심 발견: 주요 결과 및 데이터

본 논문은 ADI가 기존 소재들을 뛰어넘는 지속가능성을 갖추고 있음을 구체적인 데이터와 사례로 증명합니다.

결과 1: 알루미늄을 능가하는 비강성 및 비강도

많은 엔지니어들이 알루미늄의 낮은 밀도(약 2.7-3.0 g/cm³)에 주목하지만, ADI는 더 높은 강성과 강도로 이를 상쇄하고도 남습니다. 표 3은 동일한 강성을 갖는 부품을 설계할 때 필요한 상대적 질량을 보여줍니다. 1kg의 강재 부품과 동일한 강성을 구현하기 위해 단조 알루미늄은 3.0kg이 필요한 반면, ADI는 1.25kg이면 충분합니다. 이때 소모되는 체화 에너지는 단조 알루미늄이 765MJ인 데 비해 ADI는 38MJ에 불과합니다. 이는 ADI가 더 적은 질량과 에너지로도 알루미늄과 동등하거나 우수한 성능을 낼 수 있음을 의미합니다.

결과 2: 압도적으로 낮은 체화 에너지

지속가능성을 평가하는 핵심 지표는 체화 에너지입니다. 표 2에 따르면, ADI의 체화 에너지는 평균 30 MJ/kg입니다. 이는 1차 주조 알루미늄(58 MJ/kg)의 약 절반, 일반 탄소강(51 MJ/kg)보다 낮으며, 특히 1차 단조 알루미늄(255 MJ/kg)과는 비교할 수 없을 정도로 낮은 수치입니다. 그림 8과 9의 엔드 커넥터 사례는 이를 명확히 보여줍니다. 1.81kg의 단조강 소재로 0.99kg의 부품을 만들 때 총 92MJ의 에너지가 소모된 반면, 1.09kg의 ADI 주조 소재로 0.93kg의 부품을 만들 때는 33MJ의 에너지만 필요했습니다. 이는 65%의 놀라운 에너지 절감 효과입니다.

결과 3: 실제 산업 현장에서 입증된 무게, 에너지, 비용 절감

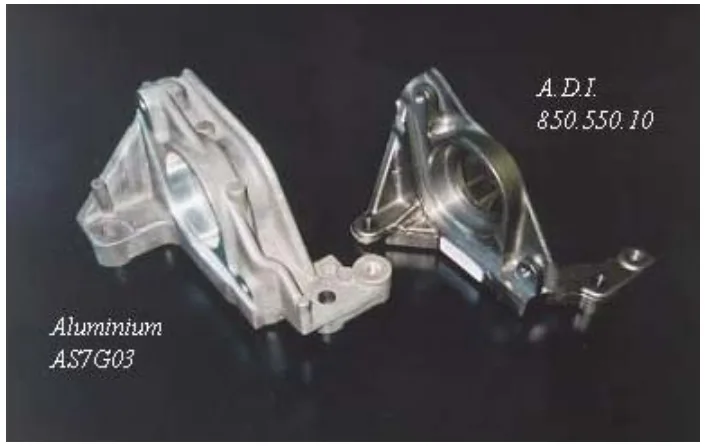

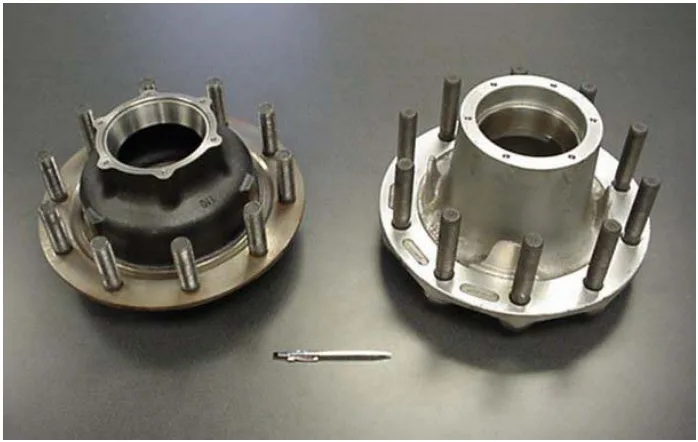

이러한 ADI의 장점은 여러 산업 분야에서 성공적으로 입증되었습니다. - 알루미늄 브래킷 대체 (그림 7): 소음 문제 해결을 위해 기존 알루미늄 브래킷(1kg, 58MJ)을 ADI 브래킷(1.1kg, 33MJ)으로 대체했습니다. 무게는 소폭 증가했지만 체화 에너지는 40% 이상 절감되었고, ADI의 높은 감쇠능 덕분에 소음 문제까지 해결했습니다. - 알루미늄 휠 허브 대체 (그림 12): 대형 트럭용 휠 허브를 기존 알루미늄에서 ADI로 전환하여, 체화 에너지를 50% 절감하면서도 무게를 오히려 2% 더 줄이는 데 성공했습니다. - 용접 강재 부품 대체 (그림 10, 11): 6.9kg의 용접 강재 시더 부트를 5.9kg의 ADI 주물로 대체하여 무게를 15% 줄이고, 체화 에너지는 50%(361MJ → 177MJ) 절감했습니다. 부품 가격은 65%나 저렴해졌습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 단조나 용접 공정을 ADI 주조 공정으로 전환하는 것이 상당한 에너지 절감과 폐기물 감소(예: 칩 발생량 감소)로 이어질 수 있음을 시사합니다. 니어넷셰이프(near-net shape) 주조의 이점을 극대화할 수 있습니다.

- 품질 관리팀: ADI는 오스템퍼링 열처리를 통해 기계적 특성이 결정되므로, 열처리 공정의 정밀한 관리가 최종 부품 품질에 지대한 영향을 미칩니다. 이는 새로운 품질 검사 기준 수립에 중요한 정보가 될 수 있습니다.

- 설계 엔지니어: 그림 1과 2의 데이터는 설계 초기 단계에서 소재 선택 시 밀도뿐만 아니라 강성과 강도를 함께 고려해야 함을 보여줍니다. ADI를 사용하면 3mm 수준의 얇은 벽 구조로도 충분한 성능을 확보할 수 있어, 알루미늄 부품을 동일 질량 또는 더 가볍게 대체 설계할 수 있는 가능성을 열어줍니다.

논문 상세 정보

Austempered Ductile Iron (ADI) - A Green Alternative

1. 개요:

- 제목: Austempered Ductile Iron (ADI) - A Green Alternative

- 저자: John R. Keough, PEng, FASM

- 발표 연도: 2010년 4월

- 발표 기관/학회: Applied Process Inc. Technologies Div.

- 키워드: Austempered Ductile Iron (ADI), Embodied Energy, Sustainability, Life-cycle Energy, Lightweighting, Green Design

2. 초록:

지속가능한 또는 '친환경' 설계 논의에서 무게 절감은 종종 첫 번째 고려 사항이 된다. 구조 부품 엔지니어들은 즉시 알루미늄이나 마그네슘과 같은 저밀도 소재로 눈을 돌린다. 그러나 강도와 강성을 고려하면, 저밀도 소재가 항상 더 낮은 질량의 부품이나 어셈블리로 이어지는 것은 아니다. 더 나아가, 더 적은 연료 에너지를 사용하는 장치를 추진하려는 노력 속에서 엔지니어들은 종종 자신들이 설계에서 선택한 소재/공정 조합의 총 라이프사이클 에너지를 간과할 수 있다. 고강도강은 큰 발전을 이루어 '경량' 금속과 경쟁할 수 있는 설계를 가능하게 했다. 철강 제조업체들은 '새로운 강철'을 설계 커뮤니티에 잘 전달해왔다. 그러나 설계 커뮤니티는 오스템퍼링 구상흑연주철(ADI)의 경량 및 저에너지 특성에 대해서는 대체로 익숙하지 않다. 낮은 비중의 유혹은 설계 엔지니어들을 설계 과정 초기에 부적절한 소재/공정 조합에 묶어두어 다른 더 효율적인 소재/공정 조합을 배제하게 할 수 있다. 이 논문은 독자에게 체화 에너지의 개념과 기존의 소재/공정 조합에서 ADI 주조 솔루션으로 전환할 때의 환경적 이점 중 일부를 소개할 것이다.

3. 서론:

제품이나 장치의 지속가능성 또는 '친환경성'은 수명 주기 동안의 에너지 사용량과 주변 환경에 미치는 영향(방사선, 배출 등)으로 측정될 수 있다. 순 에너지 및 환경 영향은 모든 부품의 재활용 가능성에 의해 완화된다. 부품 또는 어셈블리의 라이프사이클 에너지는 소재를 만들고, 유용한 설계로 조립하고, 작동시키는 데 사용된 총에너지를 기반으로 한다. 만약 소재가 원재료를 사용할 때보다 낮은 에너지로 재활용될 수 있다면 라이프사이클 에너지는 감소한다. 본 논문은 오스템퍼링 구상흑연주철(ADI) 주물의 지속가능성을 논하고, 엔지니어들이 강재, 알루미늄 또는 마그네슘의 유사 설계보다 더 적은 폐기물과 더 낮은 라이프사이클 에너지로 ADI 부품을 설계하고 생산할 수 있는 방법을 사례 연구를 통해 보여줄 것이다.

4. 연구 요약:

연구 주제의 배경:

오스템퍼링 구상흑연주철(ADI)은 구상흑연주철에 오스템퍼링 공정을 적용하여 열처리한 철계 주조 소재이다. 이는 강도와 인성을 겸비하고 높은 강도 대 중량비를 가진 새로운 소재를 만들어낸다. ADI는 상업적으로 1972년부터 사용 가능해져 엔지니어링 소재 스펙트럼에서는 비교적 새로운 소재에 속한다. 반면, 강재, 알루미늄, 마그네슘 등은 더 오랜 사용 역사를 가지고 있으며, 특히 알루미늄과 마그네슘은 낮은 밀도로 인해 '경량 금속'으로 널리 알려져 있다.

이전 연구 현황:

엔지니어링 커뮤니티에서는 질량 감소가 지속가능성을 위한 유일한 경로라는 논의가 많았다. 그러나 지속가능성은 폐기물 감소에 훨씬 더 의존적이다. 건축 커뮤니티에서는 제조된 부품에 내재된 총에너지를 정의하기 위해 '체화 에너지(embodied energy)'라는 용어를 사용한다. 이 개념은 차량과 같은 어셈블리의 에너지 함량을 목록화하고 정량화하는 데 유용하다. 예를 들어, 경량 차량의 부품 제조 및 조립에 사용되는 체화 에너지는 해당 차량 라이프사이클 에너지의 약 20%를 차지할 수 있다.

연구 목적:

본 연구의 목적은 설계자들에게 체화 에너지의 개념을 소개하고, 기존의 강재, 알루미늄 등의 소재/공정 조합에서 ADI 주조 솔루션으로 전환할 때 얻을 수 있는 환경적, 경제적 이점을 입증하는 것이다. 낮은 비중이라는 특성에만 매몰되어 더 효율적인 ADI를 배제하는 설계 관행에 대한 대안을 제시하고자 한다.

핵심 연구:

본 연구는 ADI를 포함한 여러 엔지니어링 소재(강재, 알루미늄, 마그네슘 등)의 핵심 기계적 특성(강도, 연성, 강성, 밀도)과 체화 에너지를 비교 분석했다. 이 분석을 바탕으로, 동일한 성능(예: 동일 강성)을 내는 부품을 각기 다른 소재로 설계했을 때의 질량과 체화 에너지 변화를 계산했다. 또한, 실제 산업 현장에서 강재 단조품, 용접물, 알루미늄 주물 등을 ADI 주물로 성공적으로 전환한 여러 사례 연구를 제시하여, ADI가 제공하는 무게 절감, 에너지 절감, 비용 절감 효과를 정량적으로 입증했다.

5. 연구 방법론

연구 설계:

본 연구는 특정 실험을 수행하기보다는, 기존에 발표된 문헌, 기술 표준, 산업 보고서의 데이터를 종합하고 실제 산업 적용 사례를 분석하는 비교 연구 및 사례 연구(case study) 방식을 채택했다.

데이터 수집 및 분석 방법:

소재의 기계적 특성 및 물리적 특성 데이터는 ASTM, ISO, SAE와 같은 표준 규격과 "Machinery's Handbook"과 같은 공학 핸드북에서 수집했다. 체화 에너지 데이터는 Argonne National Laboratory, Cambridge University Materials Engineering Dept. 등 공신력 있는 기관의 연구 보고서와 데이터를 인용했다. 수집된 데이터를 바탕으로 표와 그래프를 작성하여 소재 간의 특성을 시각적으로 비교했으며, 사례 연구에서는 전환 전후 부품의 질량, 체화 에너지, 비용을 직접 비교하여 ADI의 효용성을 분석했다.

연구 주제 및 범위:

연구의 범위는 ADI, 탄소강, 알루미늄 합금, 마그네슘 합금을 중심으로 한 구조용 금속 소재에 한정된다. 비교의 초점은 강도, 강성, 밀도와 같은 기계적 특성과 체화 에너지로 대표되는 지속가능성 지표에 맞춰져 있다. 피로 강도, 내마모성, 내식성 등 다른 중요한 엔지니어링 특성은 상세히 다루지 않는다.

6. 주요 결과:

주요 결과:

- ADI는 단조강보다 비중이 8-10% 낮아, 동일한 형상의 부품으로 교체 시 8-10%의 무게 절감 효과를 얻을 수 있다.

- ADI의 강성(168 GPa)은 알루미늄 합금(70 GPa)의 약 2.4배에 달하며, 항복 강도는 주조 알루미늄의 3-5배, 단조 알루미늄의 2-3배 수준이다.

- 동일한 강성을 갖는 부품 설계 시, 1kg의 강재 부품을 대체하기 위해 ADI는 1.25kg이 필요한 반면, 단조 알루미늄은 3.0kg이 필요하다.

- ADI의 평균 체화 에너지(30 MJ/kg)는 1차 주조 알루미늄(58 MJ/kg)의 약 52%, 일반 탄소강(51 MJ/kg)의 약 59% 수준이며, 1차 단조 알루미늄(255 MJ/kg)의 12%에 불과하다.

- 강재 엔드 커넥터를 ADI로 전환한 사례에서, 부품 무게는 6% 감소했으나 총 체화 에너지는 92MJ에서 33MJ로 65% 감소했다.

- 알루미늄 휠 허브를 ADI로 전환 시, 체화 에너지는 50% 감소하고 무게는 2% 추가로 감소했다.

- 용접 강재 시더 부트를 ADI로 전환 시, 무게는 15% 감소하고 체화 에너지는 50% 감소했으며, 부품 가격은 65% 저렴해졌다.

Figure Name List:

- Figure 1: A comparison of the yield (proof) strength of ADI to that of several engineering materials.

- Figure 2: Young's Modulus (stiffness) of various materials.

- Figure 3: Energy content (embodied energy) vs. cost (£UK) for various metallic and non-metallic materials.

- Figure 4: Energy content (embodied energy) vs. cost (£UK) for various metallic materials.

- Figure 5: Relative mass per unit of yield strength for various materials. (Forged carbon steel centered on unity).

- Figure 6: An ADI prototype bracket with a continuous 3mm wall.

- Figure 7: The ADI bracket (right) replaced the aluminum bracket (left) to solve a specific NVH problem.

- Figure 8: A 0.99kg steel end connector is produced from a 1.81kg forging.

- Figure 9: The finished, 0.93kg ADI end connector was produced from a 1.09kg green sand casting.

- Figure 10: A rangeland seeder boot fabricated from cut, formed, punched and welded steel blanks.

- Figure 11: An ADI rangeland seeder boot produced from a green sand ductile iron casting and machined in the as-cast condition.

- Figure 12: The ADI Dura-Light® hub on the left replaced the permanent mold cast aluminum hub on the right with a 50% savings in embodied energy and a 2% weight reduction.

- Figure 13: The ADI control arm (right) exceeded testing requirements and replaced the stamped steel component (left) at a 6% weight savings.

7. 결론:

체화 에너지의 개념은 특정 설계의 지속가능성을 정량화하는 데 유용한 도구가 될 수 있다. 체화 에너지 계산을 사용하여 다양한 소재/공정 조합을 비교할 때, 체화 에너지와 부품 비용 사이에 대략적인 비례 관계를 도출할 수 있다. 낮은 소재 밀도가 반드시 더 가볍고, 더 효율적이거나, 더 낮은 체화 에너지 부품으로 이어지는 것은 아니다. ADI의 높은 강도 대 중량비와 강성은 3mm 이상의 단면에서 알루미늄이나 마그네슘과 같은 소재를 동일한 질량으로 대체할 수 있게 한다. 더 나아가, 낮은 체화 에너지와 재활용성은 강재, 알루미늄, 마그네슘에 비해 우수한 지속가능성을 제공한다. 적절하게 설계된 ADI 부품은 더 낮은 라이프사이클 에너지로 강재, 알루미늄, 마그네슘 부품을 대체할 수 있다. 설계자들은 설계 시 총 라이프사이클 에너지 소비를 고려해야 하며, 단순히 연비나 경량에만 초점을 맞추어서는 안 된다. 부품 기능을 수행할 수 있는 가장 낮은 체화 에너지를 가진 부품이 가장 저렴한 솔루션이 될 가능성이 높다.

8. References:

- "On the Road in 2020", by M.A. Weiss, J.B. Heywood, E. M. Drake, A Schafer and F.F. AuYeung, Massachusetts Institute of Technology Energy Laboratory Report No. MIT EL 00-003.

- "Life Cycle Energy Savings Potential from Aluminum-Intensive Vehicles", by F. Stodolsky, A. Vyas, R. Cuenca and L. Gaines, Argonne National Laboratory- Transportation Technology R&D Center, Total Life Cycle Conference & Exposition, Vienna, Austria, October 1995.

- "Life-Cycle Analysis for Heavy Vehicles", by L. Gaines, F. Stodolsky and R. Cuenca. Argonne National Laboratory-Transportation Technology R&D Center and J. Eberhardt, US Dept. of Energy Office of Heavy Vehicle Technologies. Air & Waste Management Association Annual Meeting, San Diego, CA (USA), June 1998.

- "Machinery's Handbook- 28th Edition”, 2008 Edited by Erik Oberg et al, ISBN 9780831128005, Industrial Press New York, NY, USA. www.industrialpress.com.

- ASTM A897/A 897M-06, Standard Specification for Austempered Ductile Iron Castings, ASTM International, West Conshohocken, PA, www.astm.org.

- ISO 17804:2005, Founding Ausferritic Spheroidal Graphite Cast Irons – Classification, ISO, Switzerland, www.iso.org or www.ansi.org.

- SAE J2477:2004, Automotive Austempered Ductile (Nodular) Iron Castings (ADI), SAE International, Warrendale, PA, www.sae.org.

- AGMA 939-A07, Austempered Ductile Iron for Gears, American Gear Manufacturers Association, Alexandria, VA, www.agma.org.

- "Ductile Iron Data for Design Engineers", revised 1998, Rio Tinto Iron & Titanium, Inc., Montreal, Quebec, www.ductile.org.

- "Strain-life Fatigue Properties Database for Cast Iron" (CD), American Foundry Society, Schaumburg, IL (USA), c2003.

- "The Foundry Industry- Review of Process Energy Use, Markets, and Information Resources", Report 155-1, May 1997. The Energy Center of Wisconsin 595 Scenic Drive, Madison, WI 53711.

- "Dematerialisation: not just a matter of weight", by E. van der Voet, L. van Oers and I. Nikolic, Center of Environmental Science (CML) Leiden University, Substances and Products Section, PO Box 9518, 2300 RA Leiden, The Netherlands. www.leidenuniv.nl/cml

- "The role of metals in sustainable development”, by T.E. Norgate and W.J. Rankin, CSIRO Minerals, PO Box 312, Clayton South, Victoria 3169 Australia.

- Cambridge University Materials Engineering Dept., Cambridge, UK, www-materials.eng.cam.ac.uk. (Figures captured from website January 2010).

- "Thin Wall Ductile and Austempered Iron Castings as Substitutes for Aluminum Alloy Castings" by E. Fras and M. Gorny, AGH University of Science and Technology, Cracow, Poland and H.F. Lopez, University of Wisconsin- Milwaukee, WI (USA). International Foundry Research / Giessereiforschung 61 (2009) No. 3.

- "Low Life-Cycle Energy Consumption in Car and Truck Radiators: Another Plus for Copper and Brass”. www.copper.org. Copper Development Association (US).

전문가 Q&A: 자주 묻는 질문

Q1: '친환경' 설계를 위해 비중보다 '체화 에너지'가 더 유용한 지표인 이유는 무엇입니까?

A1: 비중은 단순히 소재의 밀도를 나타내지만, 체화 에너지는 원료 채굴, 가공, 제조, 운송에 이르는 전 과정에 투입된 총에너지를 나타냅니다. 논문에 따르면, 차량의 라이프사이클 에너지 중 약 20%가 부품 제조에 소요되는 체화 에너지입니다. 따라서 비중이 낮은 소재를 사용하더라도 제조 과정에서 막대한 에너지를 소모한다면 전체적인 관점에서 친환경적이지 않을 수 있습니다. 체화 에너지는 지속가능성을 보다 포괄적으로 평가하는 핵심 지표입니다.

Q2: 알루미늄의 밀도가 ADI의 절반도 안 되는데, 어떻게 ADI가 알루미늄 부품을 동일하거나 더 낮은 질량으로 대체할 수 있습니까?

A2: 부품의 질량은 밀도뿐만 아니라 요구되는 성능, 특히 강성에 따라 결정되기 때문입니다. 논문의 그림 2에 따르면 ADI의 강성(영률)은 알루미늄 합금의 약 2.4배입니다. 따라서 동일한 강성을 만족시키기 위해 알루미늄 부품은 ADI 부품보다 훨씬 더 두껍고 큰 단면적을 가져야 합니다. 이로 인해 초기 밀도의 이점이 상쇄되어, 최종적으로는 ADI 부품이 알루미늄 부품과 비슷하거나 오히려 더 가벼워질 수 있습니다.

Q3: 고성능 알루미늄 합금보다 ADI가 더 재활용성이 뛰어나다고 언급된 이유는 무엇입니까?

A3: 논문에 따르면, 고성능 알루미늄 부품은 재활용 알루미늄에 포함된 산소나 수소 같은 불순물이 기계적 특성을 저하시키기 때문에 대부분 원재료(virgin materials)로 생산됩니다. 예를 들어, 얇은 알루미늄 캔은 재활용하여 다시 캔을 만들 수 없습니다. 반면, 구상흑연주철(ADI의 모재)은 강철 스크랩이나 주조 공정에서 발생하는 자체 리턴재 등 거의 100% 재활용된 재료로 생산할 수 있어 지속가능성이 매우 높습니다.

Q4: 논문에서 ADI의 3mm 벽 두께가 언급되었는데, 이는 주조 공정에서 일반적인 최소 두께인가요?

A4: 논문은 최신 주조 기술을 통해 3mm 벽 두께의 ADI 부품 생산이 가능하며, 이를 통해 8-10mm 벽 두께의 알루미늄 부품을 대체할 수 있다고 언급합니다. 3mm는 모든 주조 공법에 적용되는 절대적인 최소치는 아니지만, ADI가 얇은 벽 구조의 복잡한 형상을 구현할 수 있는 잠재력을 가지고 있음을 보여주는 중요한 수치입니다. 이는 ADI가 더 이상 투박하고 두꺼운 부품에만 사용되는 소재가 아님을 의미합니다.

Q5: ADI(주조+열처리) 제조 공정은 단조강 부품과 비교할 때 폐기물 측면에서 어떤 차이가 있습니까?

A5: 논문의 그림 8은 1.81kg의 단조강 블랭크에서 0.82kg의 칩(재료의 45%)을 제거하여 0.99kg의 최종 부품을 만드는 과정을 보여줍니다. 이는 상당한 양의 재료 낭비와 가공 에너지를 의미합니다. 반면, 주조는 최종 형상에 가까운 니어넷셰이프(near-net shape)로 부품을 만들기 때문에 가공 여유가 훨씬 적습니다. 그림 9의 ADI 사례에서는 1.09kg의 주물에서 0.16kg의 칩(15%)만 제거하여 0.93kg의 부품을 완성했습니다. 따라서 ADI 주조 공정은 단조에 비해 재료 폐기물과 후속 가공을 크게 줄일 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

많은 엔지니어링 프로젝트가 직면한 핵심 과제는 성능 저하 없이 무게, 비용, 그리고 환경 영향을 줄이는 것입니다. 이 논문은 오스템퍼링 구상흑연주철(ADI)이 이러한 과제에 대한 강력한 해답이 될 수 있음을 명확히 보여줍니다. 단순히 밀도가 낮다는 이유만으로 알루미늄을 선택하는 대신, 강성, 강도, 그리고 가장 중요한 체화 에너지를 종합적으로 고려할 때, ADI는 더 가볍고, 더 강력하며, 훨씬 더 지속가능한 대안이 될 수 있습니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 만약 이 논문에서 논의된 과제들이 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "John R. Keough, PEng, FASM"이 작성한 논문 "[Austempered Ductile Iron (ADI) - A Green Alternative]"을 기반으로 한 요약 및 분석 자료입니다.

Source: 본 문서는 제공된 OCR 텍스트를 기반으로 작성되었습니다. 원본 논문 링크는 제공되지 않았습니다.

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.