Theoretical Analysis of Liquid Aluminum Flow in Aluminum Casting Processes | 주조품 강도 예측: 알루미늄 주조 공정의 유체 역학적 분석을 통한 품질 혁신

이 기술 요약은 Taiwo Alare와 Feranmi J Adeloye가 저술하여 [PriMera Scientific Engineering] 저널(2023)에 발표한 학술 논문 "[Theoretical Analysis of Liquid Aluminum Flow in Aluminum Casting Processes]"을 기반으로 합니다.

키워드

- 주요 키워드: 알루미늄 주조 공정

- 보조 키워드: 주조품 강도, 용탕 유동, 유체 역학, 유동 특성

Executive Summary

- 과제: 실제 주조 전에 알루미늄 주조품의 최종 강도를 정확하게 예측하는 것은 항공우주 및 자동차 부품의 고장을 방지하는 데 있어 중요한 산업적 과제입니다.

- 방법: 연구진은 나비에-스토크스(Navier-Stokes) 운동량 및 에너지 방정식을 사용하여 금형 내 액상 알루미늄의 유동 프로파일을 분석하고, 이를 통해 주조품의 강도를 예측하는 이론적 모델을 개발했습니다.

- 핵심 돌파구: 이 모델은 액상 알루미늄의 유동 특성(속도 프로파일, 전단 응력 등)과 응고 후 주조품의 최종 기계적 특성 및 강도 사이의 직접적인 연관성을 성공적으로 규명했습니다.

- 핵심: 이 이론적 접근법을 통해 주조 전에 알루미늄 부품의 강도를 미리 결정할 수 있게 되어, 설계 단계에서부터 고장을 예방하고 공정 제어를 최적화할 수 있는 길이 열렸습니다.

과제: 이 연구가 고압 다이캐스팅(HPDC) 전문가에게 중요한 이유

금속 주조는 수천 년의 역사를 가진 기술로, 복잡한 형상의 부품을 제조하는 데 있어 매우 효율적인 방법입니다. 특히 내부 연소 엔진이나 가스 터빈 케이싱과 같이 복잡한 내부 구조를 가진 부품 생산에 필수적입니다. 그러나 이 전통적인 공정에는 명확한 한계가 존재합니다. 특히 샌드 캐스팅과 같은 일반적인 방법은 치수 정확도가 낮고 표면 조도가 거칠다는 단점이 있습니다.

더 큰 문제는 공정 중 발생하는 슬래그와 최종 제품의 기계적 강도를 예측하기 어렵다는 점입니다. 항공기, 자동차, 터빈 등 고도의 신뢰성이 요구되는 분야에서 사용되는 알루미늄 부품의 경우, 적용 시점에서 파손이 발생해서는 안 됩니다. 따라서 설계 단계에서부터 최종 주조품의 강도를 정확하게 예측하는 것은 낭비를 줄이고 제품의 안전성을 보장하는 데 매우 중요합니다. 이 연구는 바로 이 문제를 해결하기 위해 시작되었습니다. 즉, 용탕의 유동을 분석하여 최종 제품의 강도를 사전에 파악하는 방법을 제시하는 것입니다.

접근법: 방법론 분석

연구진은 주조 공정의 핵심인 금형 캐비티 내 액상 알루미늄의 유동을 분석하기 위해 유체 역학의 기본 원리를 적용했습니다. 이 방법론은 복잡한 물리 현상을 수학적 모델로 단순화하여 핵심적인 통찰력을 얻는 데 중점을 둡니다.

방법 1: 유동 모델링 및 가정 연구진은 금형 내 액상 알루미늄의 유동이 한 방향으로만 흐르는 층류(unidirectional laminar flow)이며, 정상 상태(steady state)에 있다고 가정했습니다. 또한, 금형 벽면에서는 유체가 미끄러지지 않는다는 '비활강 경계 조건(no slip wall boundary condition)'을 적용했습니다. 이러한 가정은 복잡한 유동 현상을 분석 가능한 수준으로 단순화하면서도 핵심적인 물리적 특성을 포착할 수 있게 해줍니다.

방법 2: 나비에-스토크스 방정식 적용 액상 알루미늄의 움직임을 모델링하기 위해 점성 유체의 운동을 설명하는 가장 기본적인 물리 법칙인 나비에-스토크스 운동량 방정식(Navier-Stokes momentum equation)이 사용되었습니다. 이 방정식을 통해 압력 구배, 점성, 유체 속도 간의 관계를 수학적으로 분석하여 금형 내 특정 위치에서의 유체 속도 프로파일을 도출했습니다. 연구에서는 2차 다항식 형태의 속도 프로파일을 사용하여 유동을 근사했습니다.

방법 3: 물성치 및 법칙 적용 모델의 정확성을 높이기 위해 실제 알루미늄의 물리적 특성을 반영했습니다. 액상 알루미늄의 점성(viscosity)은 온도에 따라 변하며, 이 연구에서는 알루미늄의 용융점인 660°C (933K)에서의 점성 값을 계산하여 적용했습니다. 또한, 압력 구배는 라플라스의 법칙(LaPlace's law)을 사용하여 결정되었으며, 이는 표면 장력과 금형의 기하학적 형상(러너 반경)에 의해 압력이 어떻게 변하는지를 설명합니다.

돌파구: 주요 발견 및 데이터

이 연구는 이론적 모델링을 통해 실제 공정에서 측정하기 어려운 핵심 변수들을 예측하고, 이를 통해 주조품의 최종 품질을 가늠할 수 있는 정량적 지표를 제시했습니다.

발견 1: 유동 특성과 기계적 강도의 직접적 연결

이 연구의 가장 큰 성과는 액상 알루미미늄의 유동으로 인해 발생하는 전단 응력(shear stress)을 예측하는 모델을 성공적으로 유도했다는 점입니다. 전단 응력(τ)은 유체의 점성(μ), 속도(Ux), 그리고 금형의 기하학적 특성(δ)과 직접적으로 연관됩니다 (τ = 2μUx / δ). 연구진은 이 전단 응력이 응고 후 주조품의 최종 강도를 결정하는 핵심 지표가 될 것이라고 가정했습니다. 이는 유체 역학적 변수를 통해 고체의 기계적 특성을 예측할 수 있는 이론적 다리를 놓은 것입니다.

발견 2: 핵심 공정 변수의 정량적 예측

이론적 모델을 바탕으로, 연구진은 특정 조건 하에서 주요 공정 변수들을 정량적으로 계산해냈습니다. 예를 들어, 질량 유량(mass flowrate)은 ṁ = 305336.7vD Kgs⁻¹로, 최대 전단 응력(maximum shear stress)은 τ = 304.32D N/m²로 계산되었습니다. 이러한 구체적인 수치는 단순히 개념적인 관계를 넘어, 실제 공정 설계 및 제어에 활용될 수 있는 실질적인 데이터를 제공합니다. 이 예측값들은 주조 공정의 최적화와 품질 관리를 위한 중요한 기준이 될 수 있습니다.

R&D 및 운영을 위한 실질적 시사점

이 논문의 연구 결과는 주조 공정과 관련된 다양한 부서의 전문가들에게 실질적인 통찰력을 제공합니다.

- 공정 엔지니어: 이 연구는 압력, 금형 형상과 같은 공정 변수가 용탕의 유동 및 전단 응력에 어떻게 영향을 미치는지 보여줍니다. 이는 원하는 기계적 특성을 얻기 위해 사출 속도, 압력 프로파일, 러너 및 게이트 설계의 미세 조정이 얼마나 중요한지를 시사합니다.

- 품질 관리팀: 이론적으로 예측된 최대 전단 응력 값은 주조 후 품질 평가를 위한 중요한 벤치마크를 제공할 수 있습니다. 실제 제품의 결함 분석 시, 이 예측값을 기준으로 특정 부위의 응력 집중 여부를 판단하고 잠재적인 파손 지점을 식별하는 데 도움이 될 수 있습니다.

- 설계 엔지니어: 이 연구 결과는 금형의 기하학적 형상(예: 러너 반경

rin, 캐비티 반경r)이 응고 중 유동 패턴과 최종 제품의 특성에 직접적인 영향을 미친다는 것을 명확히 보여줍니다. 따라서 설계 초기 단계에서부터 유동 해석을 고려하여 최종 부품이 요구 강도를 충족하도록 금형을 설계하는 것이 중요합니다.

논문 상세 정보

Theoretical Analysis of Liquid Aluminum Flow in Aluminum Casting Processes

1. 개요:

- 제목: Theoretical Analysis of Liquid Aluminum Flow in Aluminum Casting Processes

- 저자: Taiwo Alare and Feranmi J Adeloye

- 발행 연도: 2023

- 저널/학회: PriMera Scientific Engineering

- 키워드: Strength of cast; Aluminum casting; Fluid mechanics; Flow properties

2. 초록:

알루미늄 주조는 오랫동안 사용되어 온 제조 공정입니다. 이 방법은 항공기, 자동차, 터빈 및 교량과 같은 구조물의 부품으로 사용되는 많은 알루미늄 제품을 만드는 데 사용되었습니다. 모든 주조 제품은 적용 시 파손되지 않도록 원하는 강도와 요구되는 강도를 가져야 합니다. 주조 전에 설계 단계에서 알루미늄 주조품의 강도를 정확하게 예측하는 것이 좋습니다. 따라서 우리는 금형을 통해 흐르는 액상 알루미늄의 유동 프로파일을 연구하여 알루미늄 주조품의 강도 및 기타 기계적 특성을 예측할 수 있는 모델을 개발했습니다.

3. 서론:

금속 주조는 액체 금속을 원하는 모양의 공동(hollow cavity)이 있는 주조 금형에 부어 응고시키는 금속 제조 공정입니다. 금속 주조는 약 7000년 동안 사용되어 온 오래된 기술이며 제조 및 예술 분야 모두에 적용됩니다. 금속 주조는 금형 공동 제작, 금속 액화, 용융 금속의 금형 공동 주입, 응고, 금형 공동에서 제품 꺼내기, 제품 마무리와 같은 공정을 거칩니다. 응고된 금속은 주물(casting)로 알려져 있으며, 공정을 완료하기 위해 금형에서 배출되거나 깨뜨려 꺼낸 다음, 필요한 모양과 치수로 다듬고 날카롭게 만듭니다. 금속 주조는 내연 기관의 내부, 가스 터빈의 연소실 케이싱과 같이 복잡한 형상의 제품을 제조할 때 사용될 수 있습니다. 또한 고탄소강과 같이 연성이 낮은 재료로 작업할 때도 사용될 수 있습니다. 항공기 도어와 같이 특정 형상이 요구될 때도 사용될 수 있습니다. 금속 주조의 유형에는 샌드, 다이, 인베스트먼트, 연속 주조가 있습니다. 금속 주조 공정은 비교적 저렴하며 복잡한 형상의 금속 제조를 가능하게 합니다. 가장 일반적인 주조 유형은 샌드 캐스팅이지만, 샌드 캐스팅 공정으로 만들어진 주물의 치수 부정확성과 거친 표면 마감은 이 기술의 한계입니다. 또한 금속 주조 공정 중 슬래그 형성은 낭비의 원인이 되며 금속 주조 공정의 또 다른 한계입니다. 금형 캐비티 내 용융 금속의 유동 연구는 금속 주조의 이러한 한계를 해결할 수 있습니다.

4. 연구 요약:

연구 주제의 배경:

금속 주조는 복잡한 형상의 부품을 제조하기 위한 기본적인 제조 공정이며, 특히 알루미늄은 풍부하고 우수한 특성으로 인해 항공, 자동차 등 다양한 산업에서 핵심 소재로 사용됩니다. 그러나 주조품의 최종 기계적 강도를 예측하는 것은 여전히 어려운 과제로 남아 있으며, 이는 제품의 신뢰성과 안전성에 직접적인 영향을 미칩니다.

이전 연구 현황:

본 연구는 기존에 확립된 주조 공정 기술, 알루미늄의 물리적 특성, 그리고 점성 유체 유동 모델링에 대한 연구들을 기반으로 합니다. 특히 유체 역학 분야에서 널리 사용되는 나비에-스토크스 방정식과 관련 물성치(점성, 표면 장력 등)에 대한 선행 연구 결과들을 이론적 모델 개발의 기초로 활용했습니다.

연구 목적:

본 연구의 목적은 금형 캐비티 내부를 흐르는 액상 알루미늄의 유동 프로파일을 분석하여, 최종적으로 응고될 주조품의 강도 및 기타 기계적 특성을 주조 공정 이전에 예측할 수 있는 이론적 모델을 개발하는 것입니다.

핵심 연구:

핵심 연구 내용은 유체 역학 원리, 특히 나비에-스토크스 운동량 방정식을 단순화된 금형 내 액상 알루미늄 유동 모델에 적용하는 것입니다. 이를 통해 유체의 속도 프로파일과 전단 응력을 유도하고, 이들을 알루미늄의 고유 물성치(점성, 밀도, 표면 장력) 및 공정 변수(압력 구배, 금형 형상)와 연관시키는 수학적 관계식을 도출했습니다.

5. 연구 방법론

연구 설계:

본 연구는 유체 역학의 기본 원리에 기반한 이론적, 분석적 접근법을 채택했습니다. 실험적 데이터 수집 대신, 물리 법칙을 수학적으로 모델링하여 현상을 분석했습니다.

데이터 수집 및 분석 방법:

실증적 데이터 수집은 수행되지 않았습니다. 대신, 기존 문헌에 명시된 알루미늄의 물리적 상수 및 재료 특성(밀도, 표면 장력, 점성-온도 관계 등)을 모델에 입력값으로 사용했습니다. 분석은 나비에-스토크스 미분 방정식의 수학적 유도 및 해를 구하는 과정으로 이루어졌습니다.

연구 주제 및 범위:

연구 범위는 단순화된 평평한 금형 캐비티 내에서 비활강 경계 조건을 갖는, 한 방향의 정상 상태 층류로 흐르는 액상 알루미늄의 이론적 모델로 제한됩니다. 연구는 속도 프로파일과 전단 응력을 유도하는 데 중점을 둡니다.

6. 주요 결과:

주요 결과:

- 금형 내 액상 알루미늄 유동의 속도 프로파일(Ux)과 전단 응력(τ)을 예측하는 이론적 모델을 성공적으로 유도했습니다.

- 액상 알루미늄의 점성은 용융점(933K)에서 1.3452 mPa·s로 계산되었습니다.

- 질량 유량에 대한 구체적인 공식이 유도되었습니다: ṁ = 305336.7vD Kgs⁻¹.

- 최종 주조품 강도의 예측 지표로 제안된 최대 전단 응력은 τ = 304.32D N/m²로 결정되었습니다.

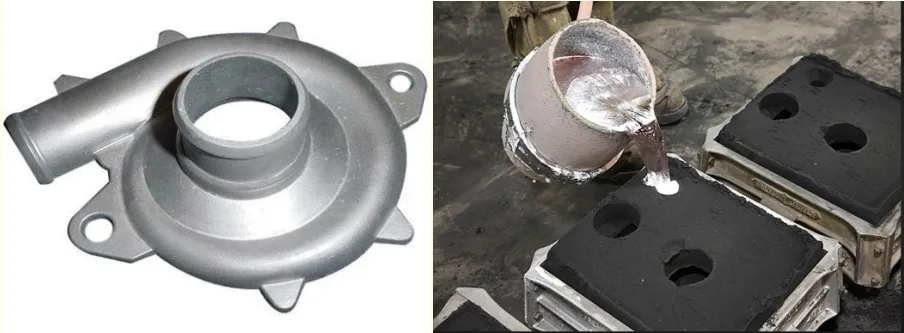

Figure Name List:

- Figure 1.0: Aluminum cast centrifugal pump casing.

- Figure 1.1: Aluminum casting process.

7. 결론:

본 논문은 알루미늄 주조품의 전단 응력과 강도가 주조 전에 미리 결정될 수 있음을 보여줍니다.

8. 참고문헌:

- Dewi Suriyani Che Halin. Metal Processing. Presentation. (13) (PDF) Lecture 2- Metal Processing (2018).

- Guides to Industrial Art. Metal Casting 101: Learn to Cast Metal [Types & Processes].

- Manufacturing Technology-1 Note by R. Ganesh Narayanan. Metal casting processes.

- E Abbilash, B Ravi and SS joshi. "Opportunities in Aerospace Casting Manufacte". 26th Indian Engineering Congress (2011).

- Sayed M Amer. Aluminum and Its Alloy (2022).

- M Thiugnanam. "Modern High Pressure Die-Casting Processes for Aluminum Casting". 61st Indian Foundry Congress (2013).

- Aluminium - Wikipedia.

- Frank M White. Viscous Fluid Flow. Mc Graw Hill Companies. 3rd ed (2006).

- MJ Assael., et al. J. Phys. Chem. Ref. Data 35.1 (2006): 285-300.

- Matthias Leitner., et al. "Thermophysical Properties of Liquid Aluminum". Metallurgical and Materials Transactions. Cross Mark 48A (2017): 3036-3045.

- Ron Cobden Alcan and Banbury. Aluminum: Physical Properties, Characteristics and Alloys. TALAT Lecture 1501. EAA (1994).

전문가 Q&A: 주요 질문과 답변

Q1: 모델에서 왜 유동을 '한 방향의 층류(unidirectional laminar flow)'로 가정했나요? A1: 실제 금형 충전은 매우 복잡한 3차원 난류 현상이지만, 이론적 모델을 개발하기 위해 의도적으로 단순화한 것입니다. 한 방향 층류로 가정하면 복잡한 나비에-스토크스 방정식을 해석적으로 풀 수 있게 되어, 유동의 핵심 변수(속도, 압력, 점성)와 최종 강도 지표(전단 응력) 사이의 근본적인 관계를 명확하게 규명할 수 있습니다. 이는 더 복잡한 시뮬레이션을 위한 기초 이론을 제공합니다.

Q2: 이 연구에서 나비에-스토크스 방정식의 역할은 무엇인가요? A2: 나비에-스토크스 방정식은 점성을 가진 유체의 움직임을 설명하는 물리학의 기본 방정식입니다. 이 연구에서는 이 방정식을 사용하여 금형 내 액상 알루미늄의 속도 프로파일을 수학적으로 모델링했습니다. 이를 통해 압력 구배와 유체 점성이 유동에 어떻게 영향을 미치는지 분석하고, 궁극적으로 주조품의 강도와 관련된 전단 응력을 계산하는 이론적 근거를 마련했습니다.

Q3: 모델은 액상 알루미늄의 온도를 어떻게 고려했나요? A3: 모델은 온도의 영향을 점성(viscosity)을 통해 간접적으로 고려했습니다. 논문에 제시된 점성 계산식(log10(μ) = -a1 + a2/T)은 온도(T)에 따라 점성이 변하는 관계를 포함하고 있습니다. 연구에서는 알루미늄의 용융점인 933K(660°C)에서의 점성 값(1.3452 mPa·s)을 구체적으로 계산하여 모델에 적용함으로써, 용탕의 온도 조건을 현실적으로 반영했습니다.

Q4: 계산된 최대 전단 응력(τ = 304.32D N/m²)의 실제적인 의미는 무엇인가요? A4: 이 값은 액상 알루미늄이 금형 내에서 흐르면서 응고 직전에 겪는 최대 내부 응력을 나타냅니다. 논문은 이 유동에 의한 응력이 응고 후 재료의 내부 구조와 결함 형성에 영향을 미쳐 최종적인 기계적 강도와 직결된다고 주장합니다. 따라서 이 값을 예측할 수 있다는 것은 곧 부품의 강도를 사전에 예측하고, 설계나 공정 변경을 통해 이를 제어할 수 있음을 의미합니다.

Q5: 논문은 샌드 캐스팅의 한계를 언급했는데, 유체 유동 연구가 이를 어떻게 해결할 수 있나요? A5: 논문 서론에 따르면, 유동 연구는 슬래그 형성과 같은 한계를 해결하는 데 기여할 수 있습니다. 용탕의 유동을 이해하고 제어하면, 난류 발생을 최소화하여 공기 유입이나 산화를 줄이고 슬래그 형성을 억제할 수 있습니다. 또한 최적화된 유동은 금형을 균일하고 완전하게 채워 미충전(misrun)과 같은 결함을 방지하고, 결과적으로 주조품의 치수 정확도와 전반적인 품질을 향상시킬 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

알루미늄 주조 공정에서 최종 제품의 강도를 예측하는 것은 오랫동안 해결해야 할 과제였습니다. 이 연구는 유체 역학 모델을 통해 액상 알루미늄의 유동 특성이 최종 강도에 미치는 영향을 이론적으로 규명함으로써 이 문제에 대한 중요한 해결책을 제시했습니다. R&D 및 운영팀은 이 연구 결과를 활용하여 주조 공정을 최적화하고, 설계 단계에서부터 결함을 예방하며, 궁극적으로 더 높은 품질과 신뢰성을 갖춘 부품을 생산할 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Taiwo Alare., et al.]"의 논문 "[Theoretical Analysis of Liquid Aluminum Flow in Aluminum Casting Processes]"를 기반으로 한 요약 및 분석 자료입니다.

출처: https://primerascientific.com/psen

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.