Optimization of Direct Laser Deposition Process for Shot Sleeves Used in Aluminium Diecasting

이 기술 요약은 Bibin Babu와 M. Muthukumaran이 작성하여 2018년 International Journal of Latest Technology in Engineering, Management & Applied Science (IJLTEMAS)에 게재한 학술 논문 "Optimization of Direct Laser Deposition Process for Shot Sleeves Used in Aluminium Diecasting"을 기반으로 합니다.

키워드

- 주요 키워드: 다이캐스팅 샷 슬리브

- 보조 키워드: 직접 레이저 증착(DLD), H13 공구강, 적층 제조, 공정 최적화, 미세구조 분석, ANOVA

Executive Summary

- 도전 과제: 알루미늄 다이캐스팅의 핵심 부품인 샷 슬리브의 내구성과 성능을 향상시키기 위해 직접 레이저 증착(DLD) 공정의 최적 조건을 찾는 것입니다.

- 해결 방법: H13 공구강을 증착 재료로, 316L 스테인리스강을 모재로 사용하여 다구치(Taguchi) 실험계획법(L18 직교배열표)을 적용, 7가지 주요 공정 변수를 체계적으로 평가했습니다.

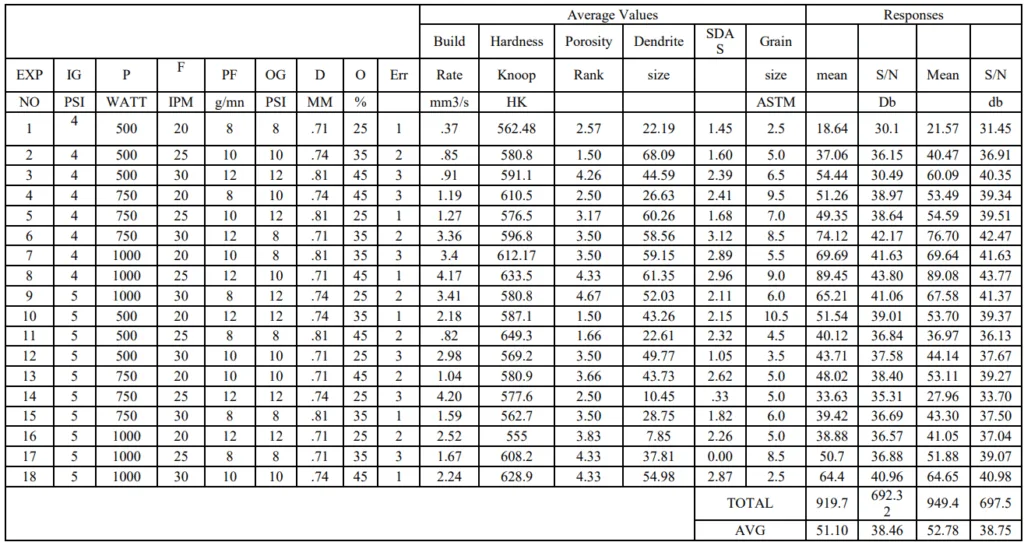

- 핵심 돌파구: 레이저 출력(28.98%), 오버랩(21.10%), 내부 가스 압력(17.43%)이 샷 슬리브의 최종 품질에 가장 큰 영향을 미치는 핵심 변수임을 통계적으로 규명했습니다.

- 핵심 결론: DLD 공정 변수를 정밀하게 제어함으로써 샷 슬리브의 경도, 입자 크기, 기공률 등 미세구조 특성을 최적화하여 부품의 신뢰성과 수명을 획기적으로 개선할 수 있습니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

알루미늄 고압 다이캐스팅(HPDC) 공정에서 샷 슬리브는 용융된 알루미늄을 금형으로 이송하는 중요한 역할을 합니다. 이 과정에서 샷 슬리브는 고온, 고압, 마모 등 극한의 환경에 노출되어 수명이 단축되고, 이는 생산성 저하와 비용 증가의 직접적인 원인이 됩니다. 기존의 제조 및 수리 방식으로는 이러한 가혹한 조건을 견딜 수 있는 부품을 경제적으로 생산하는 데 한계가 있었습니다. 따라서 항공우주 및 자동차 산업에서 고부가가치 부품의 유지보수 및 수리에 널리 사용되는 고급 적층 제조 기술인 직접 레이저 증착(DLD)을 적용하여, 샷 슬리브의 성능을 근본적으로 개선할 필요성이 제기되었습니다. 이 연구는 바로 이 문제, 즉 DLD 공정을 최적화하여 더 강하고 오래가는 샷 슬리브를 만드는 방법을 찾는 것을 목표로 합니다.

접근 방식: 연구 방법론 분석

본 연구는 DLD 공정의 최적 조건을 찾기 위해 체계적인 실험계획법(DOE)을 채택했습니다. 이를 통해 복잡한 변수들의 상호작용을 효율적으로 분석하고 신뢰도 높은 결과를 도출했습니다.

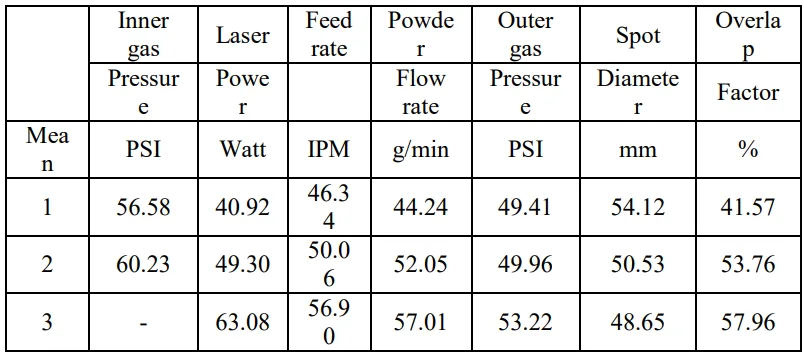

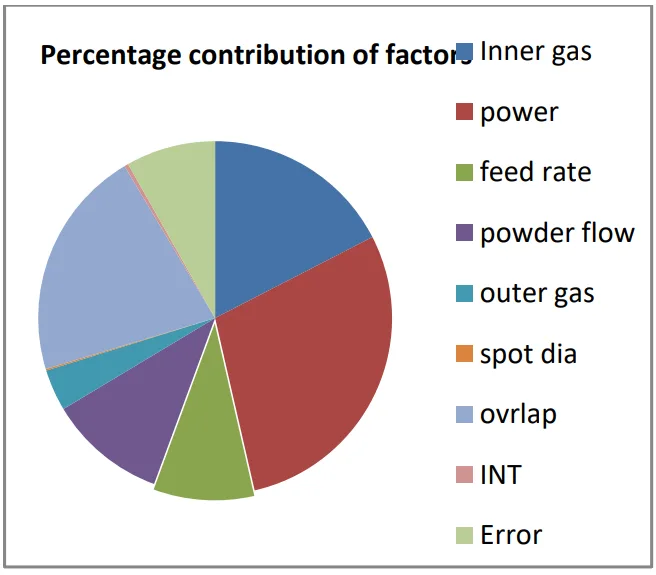

방법 1: 재료 및 공정 설계 - 증착 재료: 내마모성과 인성이 뛰어난 H13 공구강(Tool steel) 분말을 사용했습니다. - 모재: 내식성이 우수한 316L 스테인리스강을 기판으로 사용했습니다. - 실험 설계: 다구치 방법론에 따라 L18 직교배열표를 사용하여 실험을 설계했습니다. 7개의 제어 인자(레이저 출력, 스폿 크기, 내부/외부 가스 압력, 이송 속도, 분말 공급률, 오버랩 비율)를 각기 다른 수준으로 설정하여 총 18개의 실험 조건을 구성했습니다.

방법 2: 평가 기준 및 분석 - 평가 항목: 제작된 시제품의 품질을 종합적으로 평가하기 위해 눕 경도(Knoop hardness), 덴드라이트 크기, 2차 덴드라이트 가지 간격(SDAS), ASTM 결정립 크기, 제작률(build rate), 기공률(porosity) 등 다양한 미세구조 특성을 측정했습니다. - 데이터 분석: 각 실험 결과는 통계 분석 소프트웨어인 미니탭(Minitab)을 사용하여 분석되었습니다. 분산 분석(ANOVA)을 통해 각 공정 변수가 최종 품질에 미치는 영향의 정도를 정량적으로 평가했습니다.

핵심 돌파구: 주요 발견 및 데이터

실험 데이터 분석을 통해 DLD 공정의 품질을 좌우하는 핵심 변수와 그 영향도를 명확히 밝혀냈습니다.

발견 1: 공정 품질을 결정하는 3대 핵심 변수 규명

분산 분석(ANOVA) 결과, 7개의 공정 변수 중 3가지가 전체 품질 변동에 압도적인 영향을 미치는 것으로 나타났습니다. - 레이저 출력(Laser Power): 28.98%의 기여도로 가장 큰 영향을 미쳤습니다. 이는 재료의 용융 깊이와 모재와의 결합력에 직접적인 영향을 주기 때문입니다. - 오버랩 비율(Overlap): 21.10%의 기여도를 보이며 두 번째로 중요한 변수였습니다. 오버랩은 각 레이저 경로 사이의 겹침 정도로, 증착층의 균일성과 밀도에 결정적인 역할을 합니다. - 내부 가스 압력(Inner Gas Pressure): 17.43%의 기여도를 나타냈습니다. 내부 가스는 분말을 레이저 초점으로 정확하게 이송하는 역할을 하므로, 증착 효율과 안정성에 큰 영향을 줍니다. 이 세 가지 변수가 전체 품질의 약 67.5%를 결정한다는 사실은 공정 제어의 우선순위를 명확하게 제시합니다.

발견 2: 최적화 모델의 신뢰성 검증

연구팀은 통계 분석을 통해 도출된 최적의 공정 조건 조합을 검증하기 위해 확인 실험을 수행했습니다. - 예측된 평균값은 78.64, S/N비는 43.87이었습니다. - 확인 실험 결과, 실제 측정된 평균값은 77.19, S/N비는 42.52로 나타나 예측값과 매우 근사한 결과를 보였습니다. 이는 본 연구에서 개발된 최적화 모델이 실제 공정에서도 높은 신뢰성과 재현성을 가짐을 입증합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 레이저 출력, 오버랩, 내부 가스 압력을 정밀하게 조정하는 것이 샷 슬리브의 경도와 미세구조를 개선하여 결함을 줄이는 데 기여할 수 있음을 시사합니다.

- 품질 관리팀: 논문의 표 VII(Table VII) 데이터는 특정 공정 조건이 주요 기계적 특성에 미치는 영향을 명확히 보여주므로, 새로운 품질 검사 기준을 수립하는 데 중요한 근거 자료로 활용될 수 있습니다.

- 설계 엔지니어: DLD 기술을 통해 고성능 부품의 수리 및 제작이 가능함을 보여주는 이 연구 결과는, 초기 설계 단계에서부터 부품의 수리 용이성(serviceability)을 고려한 설계를 유도할 수 있습니다.

논문 상세 정보

Optimization of Direct Laser Deposition Process for Shot Sleeves Used in Aluminium Diecasting

1. 개요:

- 제목: Optimization of Direct Laser Deposition Process for Shot Sleeves Used in Aluminium Diecasting

- 저자: Bibin Babu, M. Muthukumaran

- 발행 연도: 2018

- 게재 학술지/학회: International Journal of Latest Technology in Engineering, Management & Applied Science (IJLTEMAS)

- 키워드: Direct Laser Deposition Process, Die casting, Rapid prototyping, Tool Steels, ANOVA

2. 초록:

최적화는 어떤 것을 완전히 기능적이고, 완벽하며, 가능한 한 효과적으로 만드는 과정 또는 방법론이다. 제품 설계에서 설계의 최적화는 가장 경제적이고 효율적인 설계를 만드는 것이다. 수작업이나 여러 다른 소프트웨어 프로그램을 통해 제품 모델을 사용하여 최적의 제품을 만들 수 있다. 본 논문에서는 DLD(Direct Laser Deposition) 방법을 적용하여 샷 슬리브 프로토타입을 제작한다. 레이저 빔을 사용하여 여러 층의 형태로 금속 분말을 기판에 융합시키고, 부품은 점차적으로 거의 최종 형상에 가깝게 제작된다. 레이저 증착 방법으로 생산된 알루미늄 다이캐스팅에 사용되는 샷 슬리브가 최적화된다. 샷 슬리브는 용융 매체가 다이로 전달되는 알루미늄 다이캐스팅의 중요한 요소이다. H13 공구강이 증착 재료로 사용되고 316L 스테인리스강이 기판 재료로 사용된다. 눕 경도, 덴드라이트 크기, 2차 덴드라이트 가지 간격(SDAS), ASTM 결정립 크기, 제작률 및 기공률과 같은 미세구조적 특성이 평가 기준으로 사용된다. 실험은 무작위 순서로 수행되며 분석은 미니탭 소프트웨어로 얻어진다.

3. 서론:

최근 몇 년 동안, 부품을 층층이 쌓아 만드는 것을 특징으로 하는 적층 제조 공정은 강철, 알루미늄, 티타늄 합금과 같은 다양한 금속 재료의 제조를 위한 전통적인 공정의 대안으로 부상했다. 직접 금속 증착(DMD)은 항공우주 및 자동차 산업에서 사용되는 것과 같은 중요한 고가 제품의 유지보수, 수리 및 정비에 적합한 적용 가능성으로 인해 점점 더 많은 관심을 받고 있는 첨단 적층 제조 기술이다. 이러한 복잡한 제품들은 제조로 인한 손상이나 심각한 작동 조건(온도, 마모, 기계적 응력)에 노출될 수 있으며, 두 경우 모두 제품의 작동 기능을 방해하여 고비용을 유발하는 폐품 교체를 피하기 위해 적절한 부품 복구 작업이 필요하다.

4. 연구 요약:

연구 주제의 배경:

본 연구는 알루미늄 다이캐스팅 공정의 핵심 부품인 샷 슬리브의 성능 향상을 위해 직접 레이저 증착(DLD)이라는 첨단 적층 제조 기술을 적용하는 것을 배경으로 한다. DLD는 고가의 부품을 수리하거나 고온 재료로 새로운 부품을 제작하는 데 유용한 기술이다.

이전 연구 현황:

신속 프로토타이핑(RP) 기술의 최근 발전은 컴퓨터 기술의 발전 및 비용 절감과 밀접하게 연관되어 있으며, CAD, CAM, CNC 머시닝과 같은 컴퓨터 관련 분야의 발전이 오늘날의 제조 기능을 완전히 바꾸어 놓았다.

연구 목적:

본 논문의 목적은 H13 공구강을 증착 재료로, 316L 스테인리스강을 기판으로 사용하는 레이저 증착 공정에 대해 실험계획법(DOE)을 수행하여 최적화하는 것이다. 이를 통해 샷 슬리브의 미세구조(경도, 결정립 크기, 기공률 등)를 개선하여 기계적 특성을 향상시키는 최적의 공정 변수 조합을 찾는 데 있다.

핵심 연구:

실험계획법(DOE)의 일환으로 다구치 L18 직교배열표를 사용하여 7개의 제어 인자(레이저 출력, 스폿 크기, 내부 가스 압력, 외부 가스 압력, 이송 속도, 분말 공급률, 오버랩 비율)가 증착 품질에 미치는 영향을 평가했다. 평가 기준으로는 눕 경도, SDAS, ASTM 결정립 크기, 제작률, 기공률 등을 사용하였으며, 이들을 종합 평가 기준(OEC)으로 통합하여 분석했다. Minitab 소프트웨어를 사용하여 평균 분석(ANOM) 및 분산 분석(ANOVA)을 수행하여 각 인자의 기여도를 정량화하고 최적 조건을 도출했다.

5. 연구 방법론

연구 설계:

본 연구는 7개의 3수준 제어 인자와 1개의 2수준 제어 인자를 고려하여 다구치(Taguchi) 방법론에 기반한 L18 직교배열표를 사용하여 실험을 설계했다. 실험은 무작위 순서로 3회 반복 수행하여 데이터의 신뢰성을 확보했다.

데이터 수집 및 분석 방법:

제작된 시편은 절단, 연마, 에칭 과정을 거쳐 미세구조를 분석했다. 제작률, 눕 경도, SDAS, ASTM 결정립 크기, 균열 및 기공률을 측정했다. 수집된 데이터는 Minitab 소프트웨어를 사용하여 통계적으로 분석되었으며, S/N비와 평균 분석(ANOM)을 통해 최적화가 수행되었다. 분산 분석(ANOVA)을 통해 각 공정 인자의 통계적 유의성과 기여도를 평가했다.

연구 주제 및 범위:

연구는 H13 공구강을 316L 스테인리스강 기판 위에 DLD 공법으로 증착하는 과정에 초점을 맞춘다. 연구 범위는 레이저 출력, 스폿 크기, 가스 압력, 이송 속도, 분말 공급률, 오버랩 비율 등 7가지 공정 변수가 증착층의 미세구조 및 기계적 특성에 미치는 영향을 분석하고 최적화하는 것으로 한정된다.

6. 주요 결과:

주요 결과:

- 분산 분석(ANOVA) 결과, 레이저 출력(28.98%), 오버랩(21.10%), 내부 가스 압력(17.43%)이 공정 결과에 가장 큰 영향을 미치는 유의미한 인자로 확인되었다.

- 분말 공급률(10.79%)과 이송 속도(9.20%) 또한 상당한 영향을 미치는 것으로 나타났다.

- 통계 모델을 통해 예측된 최적 조건에서의 평균값(78.64)과 S/N비(43.87)는 확인 실험 결과(평균 77.19, S/N비 42.52)와 매우 근사하여, 개발된 모델의 신뢰성을 입증했다.

- 본 연구를 통해 제작률, 미세 경도, 기공률, SDAS, ASTM 결정립 크기 등 다양한 평가 기준에 대해 DLD 공정을 성공적으로 최적화했다.

Figure Name List:

- Fig. 1 Main components of laser deposition line

- Fig. 2 Percentage contribution of factors

7. 결론:

레이저 증착 공정은 제작률, 미세 경도, 기공률, SDAS 및 ASTM 결정립 크기에 대해 최적화되었으며, 종합 평가 기준(OEC)의 다양한 가중치에 대한 최적의 파라미터 조합이 발견되었다. 예측 모드를 사용하여 최적값을 예측하고 신뢰 구간을 계산했다. 확인 실험은 모델을 검증했으며 추정된 신뢰 구간 한계 내에 속했다. 시스템은 상호작용, 노이즈 및 실험 오차가 있는 상황에서도 견고하고 제어 가능하게 만들어졌으며, 미세구조 또한 연구되었다.

8. 참고 문헌:

- [1]. El Cheikh, H.; Courant, B.; Hascoet, J.; Guillen, R., (2012) Prediction and analytical description of the single laser track geometry in direct laser fabrication from process parameters and energy balance reasoning, Journal of Materials Process Technology, 212, 1832-1839.

- [2]. Gao, R.; Wang, L.; Teti, R.; Dornfeld, D.; Kumara, S.; Mori, M.; Helu, M. (2015) Cloud-enabled Prognosis for Manufacturing, CIRP Ann. Manufacturing Technology, 64, 749-772.

- [3]. Riveiro, A.; Mejías, A.; Lusquiños, F.; del Val, J.; Comesaña, R.; Pardo, J.; Pou, J, (2014) Laser cladding of aluminium on AlSi 304 stainless steel with high-power diode lasers, Surface Coating Technology, 253, 214-220.

- [4]. Ocylok, S.; Alexeev, E.; Mann, S.; Weisheit, A.; Wissenbach, K.; Kelbassa, I, (2014) Correlations of Melt Pool Geometry and Process Parameters during Laser Metal Deposition by Coaxial Process Monitoring, Physics Procedia, 56, 228-238.

- [5]. Attar, H.; Ehtemam-Haghighi, S.; Kent, D.; Wu, X.; Dargusch, M.S, (2017) Comparative study of commercially pure titanium produced by laser engineered net shaping, selective laser melting and casting processes, Material Science Engineering, 705, 385-393.

- [6]. Angelastro, A.; Campanelli, S.L.; Casalino, G, (2017) Statistical analysis and optimization of direct metal laser deposition of 227-F Colmonoy nickel alloy, Optical Laser Technology, 94, 138-145

- [7]. Dutta, B., Palaniswamy, S., Choi, J., Song, L.J., Mazumder, J., (2011) Additive manufacturing by direct metal deposition, Advanced Materials & Processing, Vol.169 (5). Pp. 33-36

- [8]. Leyens, C., Beyer, E., (2015) Innovations in laser cladding and direct laser metal deposition. Laser Surface Engineering, Pp. 181-192.

- [9]. Li, S., Wei, Q., Shi, Y., Zhu, Z., Zhang, D.,(2015) Microstructure Characteristics of Inconel 625 Superalloy Manufactured by Selective Laser Melting, Journal of Materials Science & Technology, Vol.31, Iss. 9, Pp.946-952.

- [10]. Wilson, J.M., Piya, C., Shin, Y.C., Zhao, F., Ramani, K., (2014) Remanufacturing of turbine blades by laser direct deposition with its energy and environmental impact analysis, Journal of Cleaner Production, Vol. 80, 1 Pp. 170-178.

- [11]. Fearon, E. and Watkins, K. (2004) Optimization of Layer Height Control in Direct Laser Deposition, 23rd International Congress on Applications of Laser & Electro-optics paper No. 1708.

- [12]. Peng, L., Taiping, Y., Sheng, L., Dongsheng, L. Qianwu, H., Weihao, X., and Xiaoyan, Z. (2005) Direct Laser Fabrication of Nickel Alloy Samples Internaitonal Journal of Machine Tools and Manufacture" 45:1288-1294

- [13]. Prakash .S (2004) Optimization of laser aided manufacturing process using the design of experiments approach-Taguchi way, Thesis",,University of Missouri-Rolla 8431.

전문가 Q&A: 주요 질문과 답변

Q1: 왜 샷 슬리브 제작에 전통적인 방식 대신 DLD 공정을 선택했나요? A1: DLD 공정은 고가의 핵심 부품을 수리, 보수 및 정비하는 데 매우 유용하기 때문입니다. 특히 샷 슬리브처럼 마모와 열에 심하게 노출되는 부품의 경우, DLD를 통해 내마모성과 내열성이 우수한 H13 공구강 같은 재료를 기존 부품 위에 증착하여 수명을 연장하거나, 더 우수한 성능의 부품을 새로 제작할 수 있습니다. 이는 부품 교체 비용을 절감하고 생산성을 높이는 효과적인 방법입니다.

Q2: 증착 재료로 H13 공구강, 모재로 316L 스테인리스강을 선택한 특별한 이유가 있나요? A2: 두 재료의 조합은 각 재료의 장점을 극대화하기 위함입니다. H13 공구강은 고온에서도 강도와 인성을 유지하는 특성이 있어 샷 슬리브의 작동 환경에 매우 적합합니다. 반면, 316L 스테인리스강은 뛰어난 내식성을 가지고 있어 부식 환경에 대한 저항력을 제공합니다. 이 조합을 통해 내구성과 신뢰성이 모두 높은 부품을 제작할 수 있습니다.

Q3: 연구에서 L18 직교배열표를 사용한 것의 중요성은 무엇인가요? A3: L18 직교배열표를 사용하는 다구치 실험계획법은 최소한의 실험 횟수로 여러 공정 변수(본 연구에서는 7개)가 결과에 미치는 영향을 효율적으로 평가할 수 있게 해줍니다. 모든 변수 조합을 실험하는 것은 시간과 비용 면에서 비현실적이지만, 직교배열표를 사용하면 적은 수의 실험만으로도 각 변수의 주 효과를 통계적으로 분석하고 최적의 조합을 예측할 수 있어 R&D 효율을 크게 높입니다.

Q4: 분석 결과, 어떤 공정 변수가 샷 슬리브 품질에 가장 큰 영향을 미쳤나요? A4: 분산 분석(ANOVA) 결과, 레이저 출력(기여도 28.98%), 오버랩(21.10%), 내부 가스 압력(17.43%) 순으로 가장 큰 영향을 미치는 것으로 나타났습니다. 이 세 가지 변수가 전체 품질의 약 67.5%를 좌우하므로, 고품질 샷 슬리브를 제작하기 위해서는 이 변수들을 가장 우선적으로 정밀하게 제어해야 합니다.

Q5: 2차 덴드라이트 가지 간격(SDAS)을 측정한 이유는 무엇이며, 이것이 의미하는 바는 무엇인가요? A5: SDAS는 재료가 응고될 때의 냉각 속도를 나타내는 중요한 미세구조 지표입니다. SDAS 값이 작을수록(가지 간격이 좁을수록) 냉각 속도가 빠르다는 것을 의미하며, 이는 일반적으로 더 미세하고 균일한 조직을 형성하게 합니다. 이렇게 형성된 미세 조직은 경도, 강도, 피로 수명 등 재료의 기계적 특성을 향상시키는 경향이 있으므로, SDAS는 증착 품질을 평가하는 핵심 기준 중 하나입니다.

Q6: 여러 평가 기준(경도, 기공률 등)을 어떻게 하나의 결과로 통합하여 최적화했나요? A6: 본 연구에서는 여러 품질 특성(Quality Characteristics, QC)을 하나의 종합적인 지표로 결합하기 위해 '종합 평가 기준(Overall Evaluation Criterion, OEC)'이라는 개념을 도입했습니다. 각 평가 항목(제작률, 경도, 기공률 등)에 특정 가중치를 부여한 후, 이를 수식에 따라 계산하여 단일 값인 OEC를 도출했습니다. 이 OEC 값을 최대화하는 공정 조건 조합을 찾아냄으로써 다수의 품질 목표를 동시에 만족시키는 최적화를 달성할 수 있었습니다.

Q7: 이 연구의 최적화 모델이 실제 공정에서도 유효하다고 할 수 있나요? A7: 네, 그렇습니다. 연구팀은 통계 분석을 통해 도출한 최적의 공정 조건으로 확인 실험을 수행했습니다. 그 결과, 실제 측정값이 통계 모델의 예측값과 매우 근사하게 나타났습니다. 이는 본 연구에서 개발된 최적화 모델이 실험실 환경뿐만 아니라 실제 산업 공정에서도 높은 신뢰성과 재현성을 가질 수 있음을 강력하게 시사합니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 알루미늄 다이캐스팅 공정의 핵심인 다이캐스팅 샷 슬리브의 성능을 향상시키기 위해 DLD 공정을 과학적으로 최적화할 수 있음을 명확히 보여주었습니다. 레이저 출력, 오버랩, 내부 가스 압력과 같은 핵심 변수를 정밀하게 제어함으로써, 우리는 더 단단하고, 더 균일하며, 결함이 적은 고품질의 샷 슬리브를 제작할 수 있습니다. 이는 곧 부품의 수명 연장과 생산성 향상으로 이어집니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "Optimization of Direct Laser Deposition Process for Shot Sleeves Used in Aluminium Diecasting" (저자: Bibin Babu, M. Muthukumaran) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: https://www.ijltemas.in/digital-library/volume-7-issue-5.php (정확한 DOI가 제공되지 않아 학술지 링크로 대체)

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.