본 소개 내용은 "[Oak Ridge National Laboratory]"에서 발행한 "DIE SOLDERING IN ALUMINUM DIE CASTING"논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: DIE SOLDERING IN ALUMINUM DIE CASTING (알루미늄 다이캐스팅에서의 금형 용착)

- 저자: Q. Han, E. A. Kenik, and S. Viswanathan

- 발행 연도: 원문에 명시되지 않음 (참고 문헌은 1999년까지 인용됨; 계약 정보는 1996년 이후를 시사함)

- 발행 학술지/학회: Oak Ridge National Laboratory (Metals and Ceramics Division) - 원고/보고서

- 키워드: 다이캐스팅(Die casting), 알루미늄 합금(aluminum alloys), 금형 용착(die soldering), 금형 점착(die sticking), 금속간 화합물(intermetallics), Fe-Al계(Fe-Al system), 임계 온도(critical temperature), 미세조직(microstructure), 침지 시험(dipping test), 침지 코팅 시험(dip-coating test).

2. 초록:

순수 알루미늄과 380 합금을 사용하여 작은 강철 실린더에 대해 두 가지 유형의 시험, 즉 "침지(dipping)" 시험과 "침지 코팅(dip-coating)" 시험을 수행하여 알루미늄 다이캐스팅 중 금형 용착 메커니즘을 조사했습니다. 용착 중 형성된 상의 형태와 조성을 연구하기 위해 광학 및 주사전자현미경(SEM)이 사용되었습니다. 실험적 관찰을 바탕으로 용착 메커니즘이 제안되었습니다.

철이 알루미늄과 반응하여 알루미늄이 풍부한 액상과 고체 금속간 화합물을 형성하기 시작하는 용착 임계 온도가 가정되었습니다. 금형 표면 온도가 이 임계 온도보다 높으면 알루미늄이 풍부한 상은 액상이 되며 후속 응고 과정에서 주물과 금형을 접합시킵니다.

본 논문은 강철 금형에서 순수 알루미늄 및 380 합금 주조 시의 용착 메커니즘, 용착을 촉진하는 요인, 그리고 용착 발생 시 형성되는 결합 강도에 대해 논의합니다.

3. 서론:

다이캐스팅에서의 용착(soldering) 또는 금형 점착(die sticking)은 용융 알루미늄이 금형 표면에 "용접(welds)"될 때 발생하며, 이는 금형 손상과 주물의 표면 품질 저하를 초래합니다. 문헌에는 두 가지 유형의 용착이 확인됩니다: 하나는 용융 알루미늄 합금과 금형 간의 화학적/금속학적 반응으로 인해 고온에서 발생하는 것이고(1), 다른 하나는 기계적 상호작용으로 인해 저온에서 발생하는 것입니다(2). 본 논문은 화학적/금속학적 반응으로 인해 발생하는 용착을 다룹니다. 고온에서 발생하는 용착 유형의 경우, 일반적으로 용착이 금형 표면의 보호막(protective film) "세척(washout)"과 밀접하게 관련되어 있다고 알려져 있습니다(1).

세척은 용융 알루미늄 합금이 금형으로 유입되어 금형의 보호막(코팅 또는 윤활제)을 파괴할 때 발생합니다. 그러면 용융 알루미늄이 금형 표면과 접촉하게 됩니다. 금형 재료의 철은 용탕으로 용해되고, 용탕의 알루미늄 및 기타 원소는 금형으로 확산됩니다.

결과적으로 금형 표면에 금속간 화합물 층이 형성됩니다. 적절한 조건 하에서는 금속간 화합물 층 위에 알루미늄이 풍부한 용착 층이 형성될 수도 있습니다(1). 이러한 금속간 화합물의 성질에 대해 상당한 연구가 수행되었지만(3-7), 용착이 발생하는 조건에 대해서는 거의 알려져 있지 않습니다.

본 연구에서는 금속간 화합물의 단순한 존재가 용착의 조건이나 원인이 아님을 보여줄 것이므로, 금속간 화합물의 형성과 용착 발생을 구별합니다. 또한, 이 연구는 금속간 화합물의 성장보다는 용착의 시작에 초점을 맞추고자 합니다. 본 연구는 다음 질문들을 다룰 것입니다: 1. 용착은 어떤 온도에서 발생하는가? 2. 금형 표면의 금속간 화합물 형성이 이미 용착이 발생했다는 표시인가? 3. 알루미늄 합금 주물이 어떻게 금형에 용착(접합)되는가? 4. 결합 강도를 결정하는 것은 무엇인가?

본 연구에서는 용착이 발생하는 온도를 조사하기 위해 간단한 침지 및 침지 코팅 시험을 수행했습니다. 금속간 화합물 층과 용착 층 사이 계면의 형태는 광학 및 주사전자현미경으로 조사되었습니다. 실험적 관찰을 바탕으로 용착 메커니즘이 제안되었습니다.

본 연구에서 고려된 용착 유형은 금형 재료의 원소와 합금 간의 화학 반응으로 인한 것일 뿐입니다. 저온에서 기계적 상호작용으로 발생하는 용착은 이 연구에 포함되지 않습니다.

4. 연구 요약:

연구 주제 배경:

금형 용착(Die soldering, 또는 금형 점착)은 주조된 알루미늄 합금이 강철 금형 표면에 부착되는 현상으로, 알루미늄 다이캐스팅에서 중요한 문제입니다. 이 현상은 금형 손상으로 인한 운영 비효율성, 공구 비용 증가, 주조 부품 품질 저하를 야기합니다. 본 연구는 특히 고온에서의 화학적/금속학적 반응으로 인한 용착을 다룹니다.

기존 연구 현황:

이전 연구에서는 용착, 금형 표면 보호막의 파괴("세척"), 그리고 그에 따른 금형-합금 계면에서의 철-알루미늄 금속간 화합물 형성 사이의 연관성을 인지하고 있었습니다. 그러나 단순한 금속간 화합물 성장과 구별되는, 용착을 개시하는 데 필요한 특정 조건(예: 온도, 조성)에 대한 포괄적인 이해는 부족했습니다. 기존 문헌(참고 문헌 3-7)은 금속간 화합물의 성질을 상세히 기술했지만, 용착 개시에 대한 통찰력은 제한적이었습니다.

연구 목적:

주요 목적은 강철 금형을 사용하는 알루미늄 다이캐스팅에서 금형 용착 개시의 근본적인 메커니즘을 밝히는 것이었습니다. 이는 다음을 포함합니다:

- 순수 알루미늄 및 380 합금에서 용착이 발생하기 위해 필요한 임계 온도 조건 조사.

- 금속간 화합물 상의 존재만으로 용착의 충분한 증거가 되는지 여부 결정.

- 용착 중 알루미늄 주물이 강철 금형에 금속학적으로 결합(접합)되는 메커니즘 제안.

- 용착 결합 강도에 영향을 미치는 요인 식별.

핵심 연구:

연구의 핵심은 다이캐스팅 환경의 일부 측면을 모사하는 통제된 실험실 실험으로 구성되었습니다. 작은 연강 실린더를 용융 순수 알루미늄 및 380 알루미늄 합금을 사용하여 "침지(dipping)" 및 "침지 코팅(dip-coating)" 시험에 적용했습니다. 시편 표면 온도는 합금의 용융점/액상선 온도를 기준으로 신중하게 모니터링하고 제어했습니다. 강철과 알루미늄 사이에 형성된 계면은 이후 광학 및 주사전자현미경(SEM) 분석과 조성 분석을 결합하여 반응 생성물(금속간 화합물 및 기타 상)의 형태와 화학적 구성을 특성화하는 데 사용되었습니다. 이러한 관찰을 바탕으로 용착 개시 메커니즘이 제안되었습니다.

5. 연구 방법론

연구 설계:

본 연구는 침지 시험을 이용한 실험적 접근 방식을 사용했습니다. 두 가지 주요 절차가 활용되었습니다:

- 침지 시험(Dipping tests): 목표 시편 표면 온도보다 30°C 높은 온도로 유지된 용융 알루미늄 또는 380 합금에 강철 시편을 담갔습니다. 용접된 열전대로 모니터링하면서 원하는 표면 온도(±3°C)를 유지하기 위해 시편을 용탕 안팎으로 움직였습니다. 시험은 합금의 용융점(순수 Al) 또는 액상선 온도(380 합금)보다 높거나 낮은 표면 온도에서 수행되었습니다.

- 침지 코팅 시험(Dip-coating tests): 합금의 액상선/용융점 이하 온도에서의 시험을 위해, 차가운 강철 시편을 짧게 담가 합금 코팅을 얻은 다음, 원하는 시험 온도로 설정된 로(furnace)로 옮겨 특정 시간 동안 유지했습니다.

데이터 수집 및 분석 방법:

- 온도 측정: 시험 중 계면 온도를 모니터링하고 제어하기 위해 연강 실린더 시편(직경 12mm, 길이 25mm) 표면에 K형 열전대를 용접했습니다.

- 미세조직 분석: 시험 및 공랭 후, 시편을 절단하고 연마하여 광학 현미경 및 Phillips XL30/FEG 주사전자현미경(SEM)을 사용하여 검사했습니다.

- 조성 분석: 에너지 분산형 X선 분광법(EDS) 또는 유사한 장비가 장착된 SEM을 사용하여 강철 기판, 금속간 화합물 층, 알루미늄 합금 사이의 계면에 걸친 조성 프로파일을 결정했습니다. 보고된 조성 분석의 정확도는 약 3%였습니다.

연구 주제 및 범위:

연구는 연강과 두 가지 알루미늄 재료, 즉 순수 알루미늄과 380 알루미늄 합금 간의 상호작용에 초점을 맞췄습니다. 범위는 고온에서의 화학적/금속학적 반응으로 인한 용착 개시를 이해하는 데 국한되었습니다. 저온 기계적 상호작용에 기반한 용착 메커니즘은 명시적으로 제외되었습니다. 연구는 금형(시편) 표면 온도와 접촉 시간이 금속간 화합물 상 형성과 용착 발생에 미치는 영향을 조사했습니다. 계면에서 형성된 상의 형태와 조성이 조사의 핵심이었습니다.

6. 주요 결과:

주요 결과:

- 순수 알루미늄 시험에서 강철 시편 표면 온도(TD)가 657°C 이상일 때 용착이 관찰되었습니다. 643°C 미만에서는 장시간(20시간) 유지해도 용착이 발생하지 않았습니다.

- 380 합금의 경우, TD ≥ 568°C에서 용착이 발생했지만 ≤ 550°C에서는 발생하지 않았습니다.

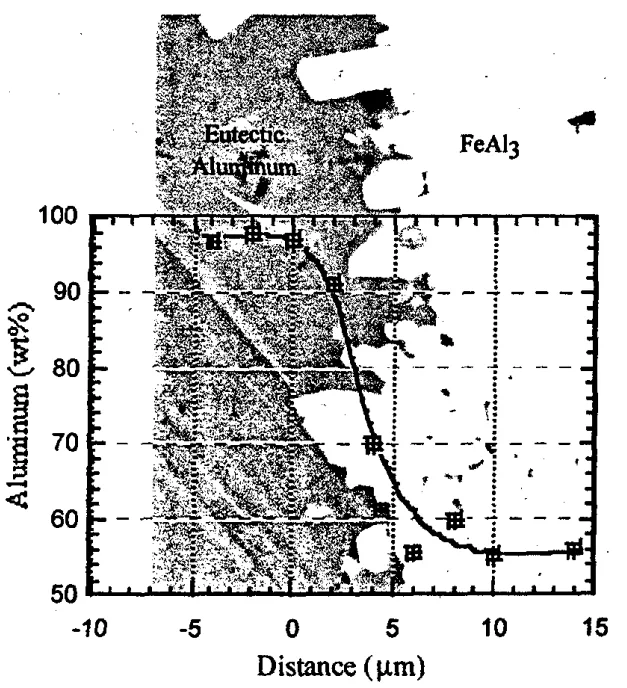

- 용착 개시를 위한 임계 온도(TC)가 제안됩니다. 순수 Al/강철의 경우, TC는 Fe-Al 공정 온도(655°C)와 상관관계가 있습니다. 용착은 TD > TC이고 금형 표면의 국소 알루미늄 농도가 알루미늄이 풍부한 액상을 형성하기에 충분히 높을 때(Fe-Al 상태도 기준 > 61.3 wt%) 발생합니다.

- 380 합금의 경우, TC는 액상선(575°C) 아래에 있으며 잠재적으로 덴드라이트 응집 온도(~560°C)와 관련이 있는 것으로 보이지만, 실제 다이캐스팅 조건에서의 확인이 필요합니다.

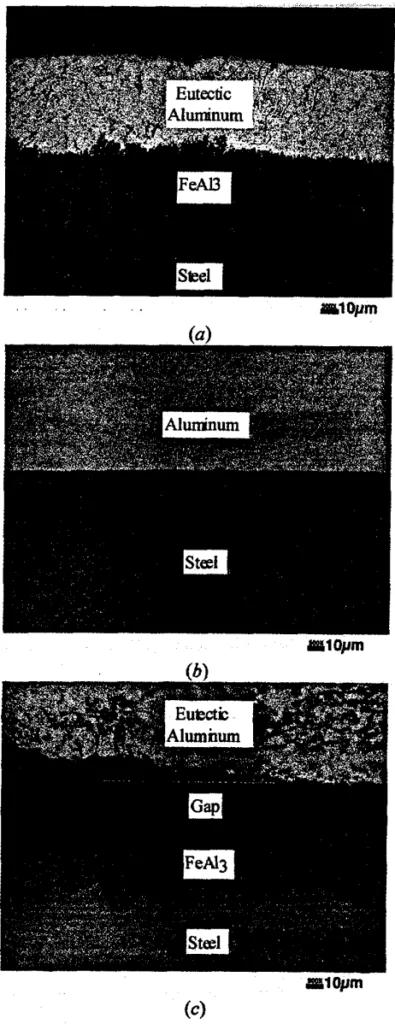

- 금형 표면에 금속간 화합물(예: FeAl3)이 형성되는 것은 반응이 일어났음을 나타내지만, 반드시 용착이 발생했음을 의미하지는 않습니다. 용착은 금속간 화합물 상(FeAl3)과 알루미늄-철 공정 상(알루미늄 + FeAl3)으로 구성된 맞물린 구조가 존재하여 금속학적 결합을 나타낼 때만 관찰되었습니다(Figure 2a, Figure 4).

- 강철에 금속간 화합물이 존재하더라도 알루미늄과 강철 사이에 틈(gap)이 있는 경우(Figure 2c)는 용착이 없음을 의미합니다.

- 용착(접합)의 핵심 요인은 계면에서 알루미늄이 풍부한 액상의 형성(TD > TC)이며, 이 액상은 고체 금속간 화합물 상과 접촉하고 그 사이에 존재합니다. 이 액체는 "접착제" 역할을 합니다.

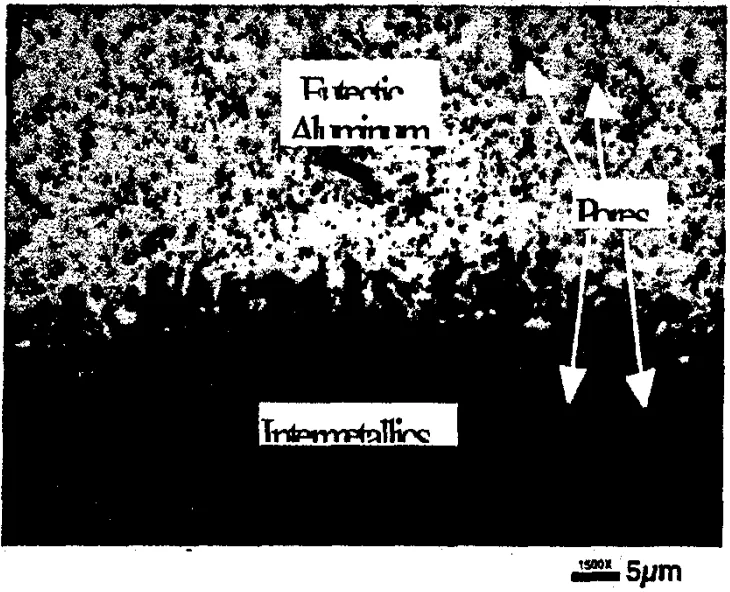

- 냉각 시 이 액상은 응고하여 주물을 금형에 결합시키는 맞물린 구조의 공정 성분을 형성합니다. 공정 및 금속간 화합물 영역 모두에 기공이 존재한다는 사실(Figure 5)은 응고 전에 이 액상이 존재했음을 뒷받침합니다.

- 용착 결합의 강도는 결합이 형성되는 전체 면적과 그 면적 내에서 응고된 알루미늄이 풍부한 액상으로부터 유래된 금속학적 결합의 면적 분율에 따라 달라집니다.

그림 이름 목록:

- Figure 1: Schematic illustration of the experimental setup for the dipping tests.

- Figure 2: Three typical microstructures observed at the die surface for three different cases: (a) soldering resulting in a metallurgical bond, (b) absence of reaction between steel and aluminum, and (c) intermetallic formation on the die in the absence of soldering.

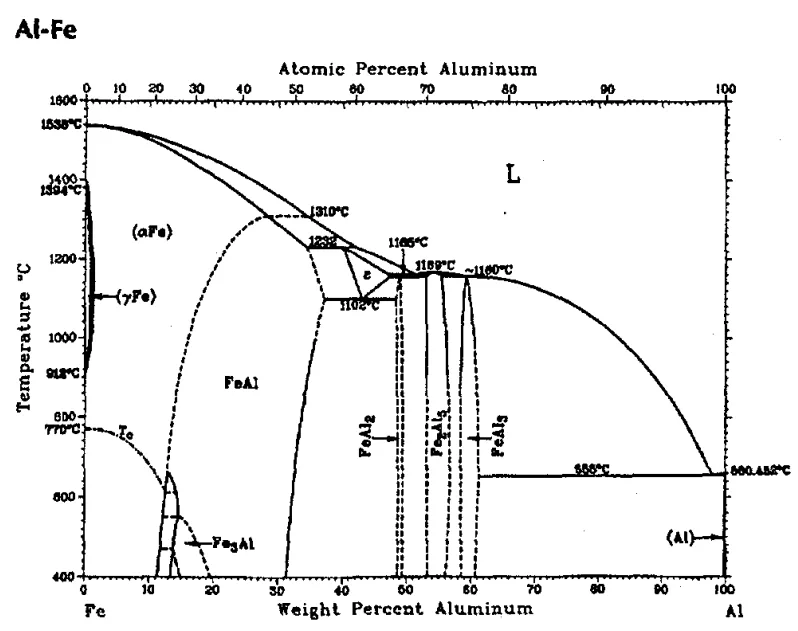

- Figure 3: The aluminum-iron phase diagram (8).

- Figure 4: Composition profile across the aluminum/intermetallic interface in the soldered layer superimposed on a backscattered scanning electron image of the interface.

- Figure 5: An optical photomicrograph of the aluminum/ intermetallic interface indicating the presence of pores in both the aluminum and the intermetallic phases.

7. 결론:

본 연구는 강철 시편에 순수 Al 및 380 합금을 사용한 침지 및 침지 코팅 시험을 통해 알루미늄 다이캐스팅에서의 금형 용착 메커니즘을 조사했습니다. 실험적 관찰에 기반한 용착 메커니즘이 다음과 같이 제안되었습니다:

- 용착은 금형 표면 온도(TD)가 임계 온도(TC)를 초과할 때 발생합니다. 순수 Al/강철의 경우, TC는 Fe-Al 공정 온도(655°C)에 해당합니다. 380 합금의 경우, TC는 덴드라이트 응집 온도(~560°C)와 관련이 있는 것으로 보이지만 추가 검증이 필요합니다.

- TC 이상에서, 확산 장벽(산화물 또는 윤활제 등)이 없다면, 철은 알루미늄 용탕으로 용해되고 알루미늄은 강철로 확산되어 고체 Fe-Al 금속간 화합물 상(예: FeAl3)을 형성합니다.

- 결정적으로, 금형 표면의 알루미늄 농도가 충분히 높아지면(예: 순수 Al의 경우 > 61.3 wt%), 고체 금속간 화합물 상과 접촉하고 그 사이에 소량의 알루미늄이 풍부한 액상이 형성됩니다.

- 이 액상은 접합제 역할을 합니다. 응고 시, 금속간 화합물 상과 맞물린 미세조직을 형성하여 주물과 금형 사이에 강한 금속학적 결합을 생성합니다.

- 금속간 화합물의 단순한 존재는 용착을 구성하지 않으며, 결합을 위해서는 개재하는 액상의 형성이 필수적입니다.

- 결합 강도는 결합된 면적과 응고 전 형성된 액상의 국소 부피 분율에 따라 달라지며, 이는 국소 온도와 조성에 영향을 받습니다.

이러한 결과는 높은 주조 및 금형 온도가 용착을 촉진한다는 산업 현장의 관찰과 일치합니다. 금형으로의 열 전달을 증가시키는 요인(예: 높은 게이트 속도, 높은 증압 압력) 또는 잠열이 큰 합금(예: 390 계열 합금) 또한 금형 표면 온도를 높여 용착을 촉진할 가능성이 높습니다.

8. 참고 문헌:

- [1] Y. L. Chu, P. S. Cheng, and R. Shivpuri, "Soldering Phenomenon in Aluminum Die Casting: Possible Causes and Cures," Transactions (Rosemont, Illinois: North American Die Casting Association, 1993), 361-371.

- [2] D. Argo, R. J. Barnhurst, and W. Walkington, "NADCA Sponsored Research: The Causes of Soldering in Zinc Die Casting," Transactions (Rosemont, Illinois: North American Die Casting Association, 1997), 77-82.

- [3] V. G. Rivlin and G. V. Raynor, "Critical Evaluation of Constitution of Aluminum-Iron-Silicon System," Int. Met. Rev., 26 (1981), 133-152.

- [4] W. Kajoch and A. Fajkiel, "Testing the Soldering Tendencies of Aluminum Die Casting Alloys," Transactions (Rosemont, Illinois: North American Die Casting Association, 1991), 67-74.

- [5] R. W. Richards, R. D. Jones, P. D. Clements, and H. Clarke, "Metallurgy of Continuous Hot Dip Aluminizing," Int. Mat. Rev., 39 (1994), 191-212.

- [6] S. Shankar and D. Apelian, "Die Soldering - A Metallurgical Analysis of the Molten Aluminum/Die Interface Reactions," Transactions (Rosemont, Illinois: North American Die Casting Association, 1997), 243-251.

- [7] Y. L. Chu, S. Balasubramaniam, R. Rajan, and R. Shivpuri, "A Study of the Cast Alloy Die Surface Interactions in Aluminum Die Casting," Transactions (Rosemont, Illinois: North American Die Casting Association, 1997), 205-212.

- [8] H. Baker et al., eds., ASM Handbook, vol. 3, Alloy Phase Diagrams (Materials Park, OH: ASM International), 1992.

- [9] L. Arnberg, L. Bäckerud, and G. Chai, Solidification Characteristics of Aluminum Alloys, vol.3, Dendrite Coherency (American Foundrymen's Society, Inc., 1996), 115.

- [10] Z. W. Chen and M. Z. Jahedi, "Formation of Die/Casting Interaction Layer during High-Pressure Die Casting of Aluminum Alloys", Tooling 99, Melbourne, (March 1999), 165-169.

9. 저작권:

- 본 자료는 "Q. Han, E. A. Kenik, and S. Viswanathan"의 논문을 요약한 것입니다. 기반 논문: "DIE SOLDERING IN ALUMINUM DIE CASTING".

- 논문 출처: [원문 문서에 DOI URL이 제공되지 않음]

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.