본 소개 글은 IJERT에 게재된 ["Thermal Factor of Aluminium High pressure Die Casting Container (Mould) to achieve Six Sigma Quality of Castings"] 논문의 연구 내용입니다.

1. 개요:

- 제목: 알루미늄 고압 다이캐스팅 컨테이너(금형)의 열적 요인이 식스 시그마 주조 품질에 미치는 영향

- 저자: Suraj Marathe, Dr. Carmo Quadros

- 출판 연도: 2020

- 게재 저널/학회: International Journal of Engineering Research & Technology (IJERT)

- 키워드: 고압 다이캐스팅(HPDC); 예열 온도; 식스 시그마 주조 품질; ProCast

2. 초록

본 논문은 알루미늄 고압 다이캐스팅 컨테이너(금형)의 온도 요인을 분석합니다. 또한 금형의 예열 온도 계수에 대한 표현식을 개발하여 용융 알루미늄 온도를 유지하고, 금형 예열 정도에 따라 식스 시그마 품질의 제품을 제공하는 방법을 설명합니다. 모니터링되는 온도 요인은 다이캐스팅 공정에서 매우 중요하며, 이는 생산 효율성과 주조 품질에 긍정적으로 반영됩니다. 다이캐스팅에서는 용융 금속이 고온에서 상당히 낮은 온도의 금형 캐비티로 압입됩니다. 그런 다음 금형은 금형 재료의 개별 표면층의 열 변형에 노출됩니다. 금속 금형에서 주물의 냉각 속도가 증가하여 주물 내 열 구배가 증가합니다. 주물과 금속 금형 사이의 집중적인 열 교환은 유동성을 저해하여 불완전한 보충 및 콜드 조인트 발생 위험을 증가시킵니다. 유한 요소 해석 기술을 사용하는 ProCast 시뮬레이션 소프트웨어를 사용하여 분석 및 최적화를 수행했습니다.

3. 연구 배경:

연구 주제 배경:

다이캐스팅은 금속 부품, 특히 알루미늄 합금의 대량 생산 공정입니다. 알루미늄 합금은 복잡한 형상에 대해 경량 및 높은 치수 안정성을 제공합니다. 그러나 주조 결함이 흔하여 공정이 본질적으로 불확실합니다.

선행 연구 현황:

- 세계 시장은 고품질 주물을 요구하며, 식스 시그마와 같은 효율적인 기술이 필요합니다 [1].

- 주조 품질은 합금, 충전 챔버 및 금형의 온도를 포함한 열적 및 기술적 요인의 영향을 받습니다 [3, 6].

- 가압 속도, 압력 및 충전 시간과 같은 수많은 요인이 압력 다이캐스팅에 영향을 미칩니다 [7].

- 이전 연구에는 다이캐스팅 최적화 [13, 14], 게이팅 시스템 재설계 [5], DOE 및 Taguchi 방법 [1, 11], 유동 시뮬레이션 [15, 16] 및 열 요인 분석 [17]이 포함됩니다.

- 안정적인 유한 차분법이 다이캐스팅의 3D 열 분석에 사용되었습니다 [8].

- 기계적 특성 향상을 위해 반고체 다이캐스팅이 연구되었습니다 [9].

- 주조 불량률은 일반적으로 11-13%이므로 식스 시그마 한계에 도달하기 위한 노력이 필요합니다 [1].

연구 필요성:

기존 연구에도 불구하고 다이캐스팅의 많은 요인과 문제가 설명되지 않은 상태로 남아 있습니다. 이 연구는 특히 주조 품질에 대한 열 요인의 영향을 다룹니다. 불량을 줄이고 식스 시그마 품질을 달성해야 합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

다이캐스팅 공정에서 열 요인이 주조 제품의 품질에 미치는 영향을 조사하고 ProCast 시뮬레이션을 사용하여 공정을 최적화합니다.

핵심 연구:

- 주조 불량에 기여하는 임계 매개변수(열 및 압력)를 식별합니다.

- 금형의 예열 온도 계수에 대한 표현식을 개발합니다.

- ProCast 소프트웨어를 사용하여 예열 온도를 분석하고 최적화합니다.

5. 연구 방법

- 연구 설계: 실험 및 시뮬레이션 기반.

- 데이터 수집:

- 임계 매개변수(용융 금속, 금형 및 충전 챔버 온도, 가압 및 클램핑 압력)를 모니터링했습니다.

- 유한 요소 해석을 사용하는 ProCast 시뮬레이션 소프트웨어가 사용되었습니다.

- 실험 설정: 100T HPDC 기계, 디젤 연소 홀딩로, 폐쇄 루프 냉각 시스템.

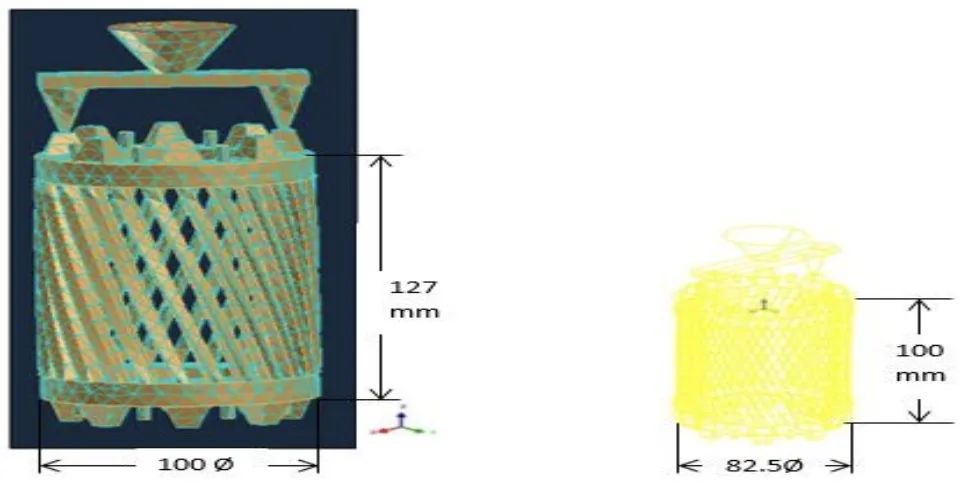

- 제품: 다양한 치수의 다이캐스팅 로터(100S, M50, B48).

- 분석 방법:

- 필요한 금형 예열 온도를 결정하기 위해 열 균형 방정식(방정식 7)을 개발했습니다.

- ProCast 시뮬레이션을 사용하여 방정식을 검증하고 금형 온도 변화를 분석했습니다.

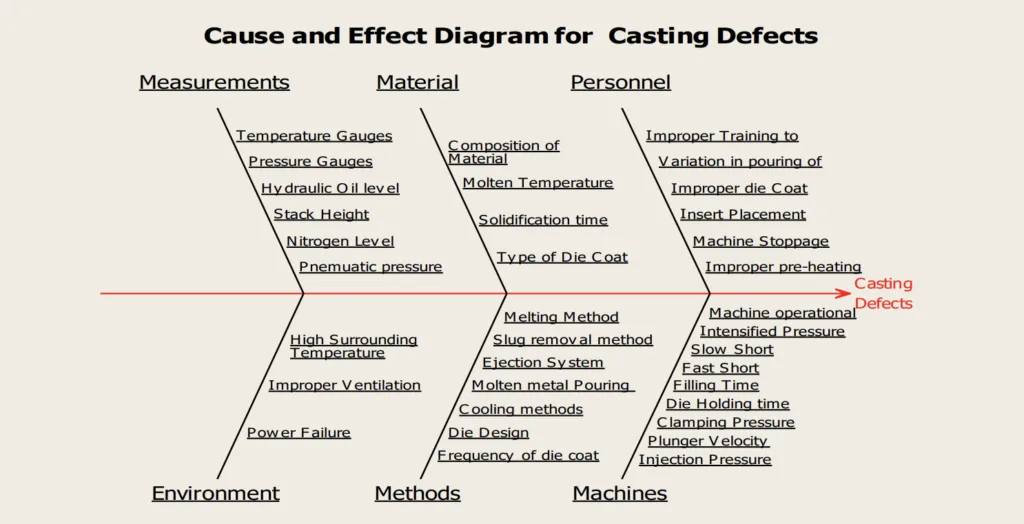

- 원인-결과 다이어그램(그림 1)을 사용하여 공정 매개변수를 식별했습니다.

6. 주요 연구 결과:

주요 연구 결과 및 제시된 데이터 분석:

- 필요한 예열 온도를 계산하기 위해 열 균형 방정식(방정식 7)이 도출되었습니다. 이 방정식은 다음과 같은 요소를 고려합니다.

- 주물의 무게와 표면적.

- 용융 및 고체 알루미늄의 비열.

- 용융 및 고상 알루미늄의 온도.

- 고상 알루미늄의 잠열.

- 열 전달 계수.

- 금형에서 제거 시 주조 온도.

- 이 방정식은 ProCast 시뮬레이션을 사용하여 검증되었습니다.

- 식스 시그마 품질을 달성하기 위해 100S 및 M50 로터의 예열 온도(각각 63.68°C 및 76.33°C)가 결정되었습니다.

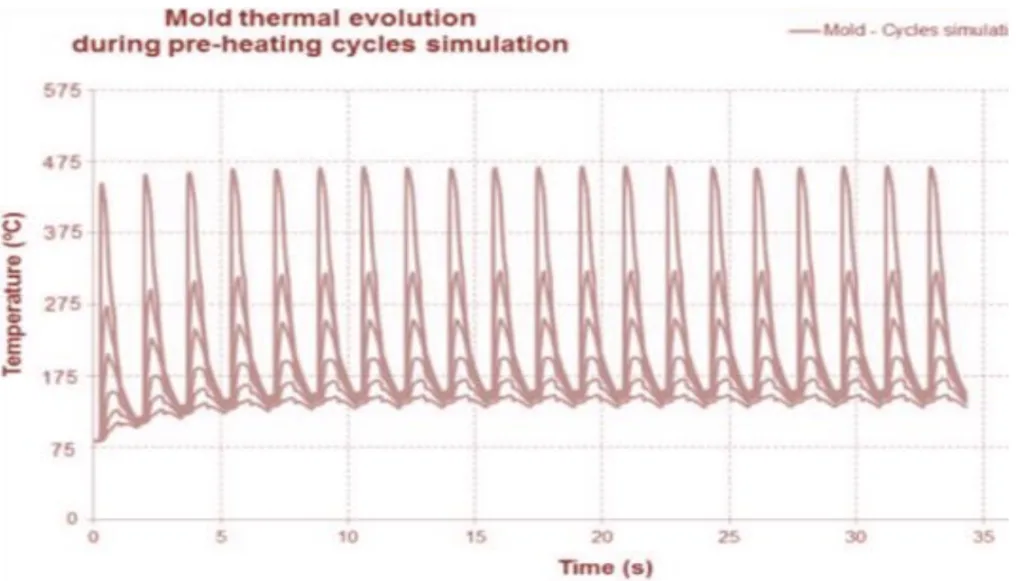

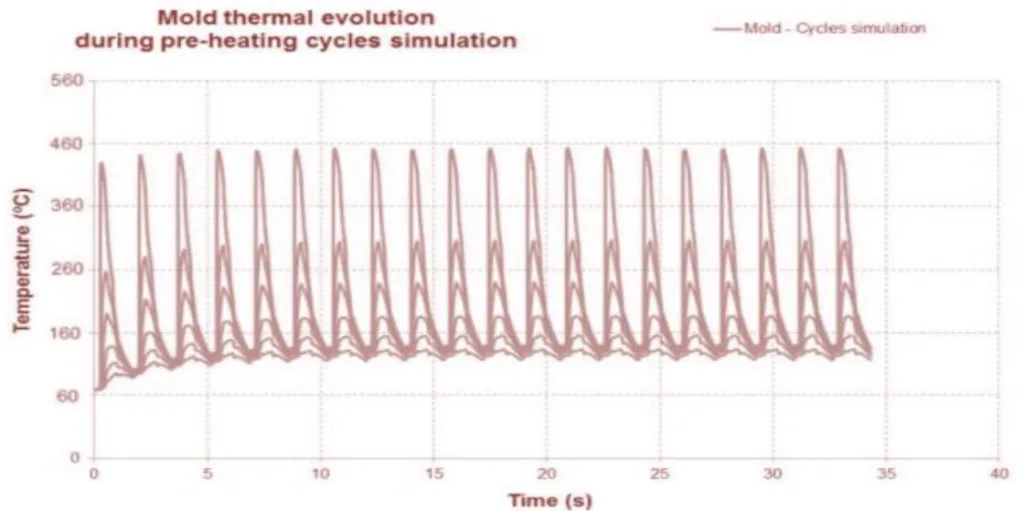

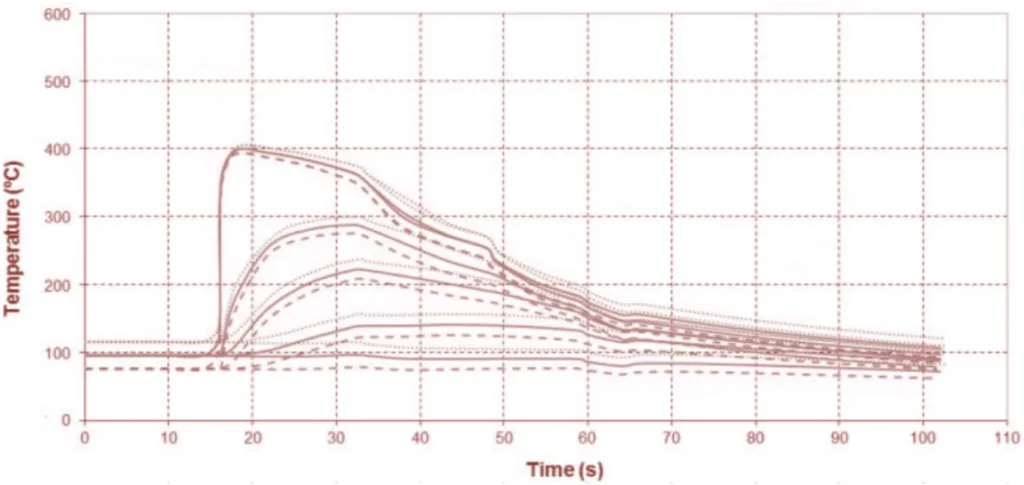

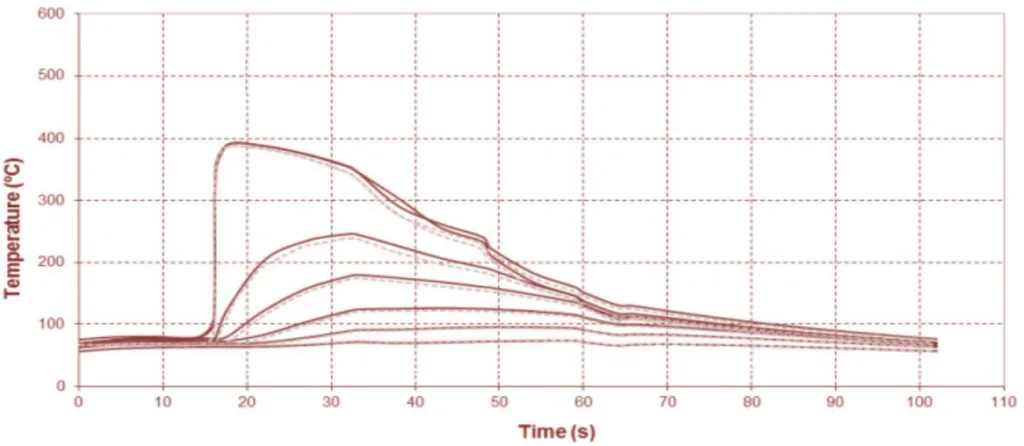

- 시뮬레이션 결과 금형 온도가 475°C에 도달하여 충전 시간에 영향을 미치는 것으로 나타났습니다(그림 3 및 그림 4).

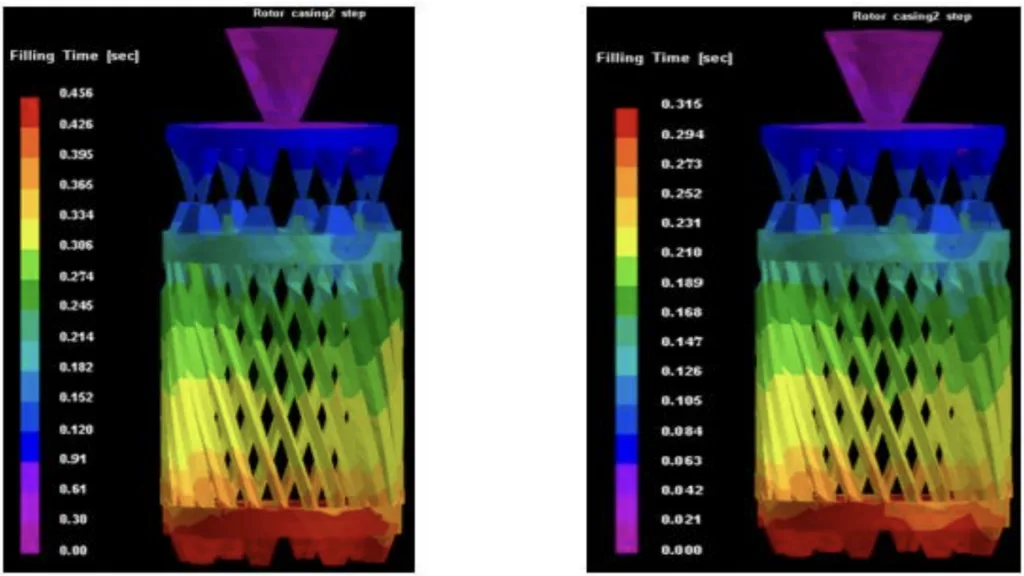

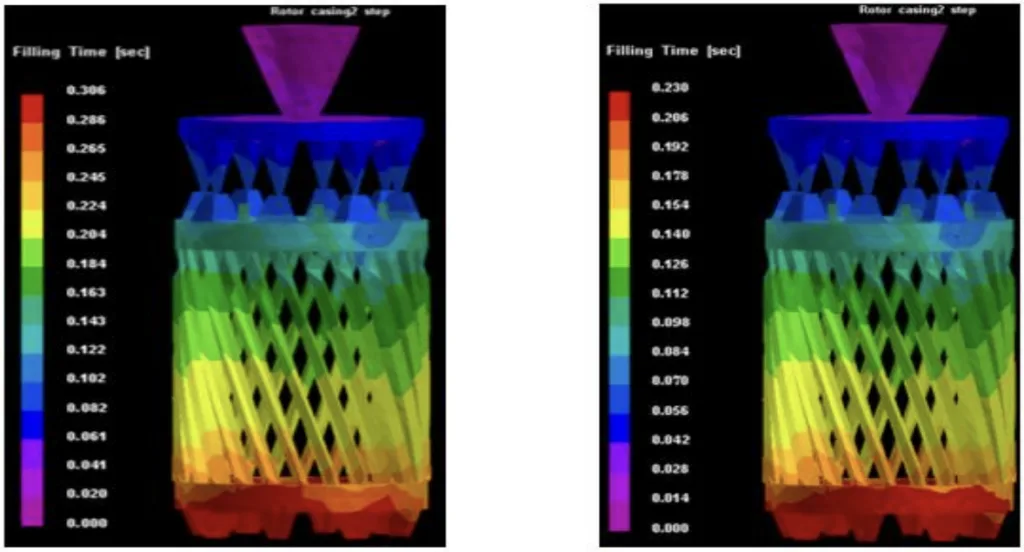

- 금형 온도는 냉각 시스템 흐름을 조절하여 제어할 수 있습니다(그림 5 및 그림 6).

- 예열을 하면 충진 시간이 단축됩니다.

그림 이름 목록:

- 그림 1: 주조 결함에 대한 원인-결과 다이어그램

- 그림 2: 100S 및 M50 프레임 로터의 메시 모델.

- 그림 3: M50 로터 사이클 시뮬레이션 예열 중 금형 열 변화

- 그림 4: 100S 로터 사이클 시뮬레이션 예열 중 금형 열 변화

- 그림 5: M50 로터의 금형 온도

- 그림 6: 100S 로터의 금형 온도

- 그림 7: 충전 시간에 대한 100S 로터의 시뮬레이션 결과

- 그림 8: 충전 시간에 대한 M50 로터의 시뮬레이션 결과

7. 결론:

주요 결과 요약:

- 열 균형 방정식은 다양한 주조 크기에 필요한 예열 온도를 정확하게 예측합니다.

- 예열을 하면 충전 시간이 단축됩니다.

- 열 방정식으로 계산된 예열 온도는 냉각 시스템의 흐름을 제어하여 유지해야 합니다.

- 열 균형 방정식을 사용하면 부적절한 예열로 인한 불량 샷을 제거할 수 있습니다.

열 균형 방정식은 열 매개변수를 개선하고 충전 공정과 관련된 결함을 예측하여 식스 시그마 제품을 달성하는 데 유용합니다.

8. 참고 문헌:

- [1] A.K.Sahoo, M.K. Tiwari, A.R.Mileham "Six Sigma based approach to optimize the radial forging operation Variables" journal of materials processing technology 202, pp.125-136, 2008

- [2] Jay M. Patel, Yagnang R. Pandya, Devang Sharma, Ravi C. Patel," Various Type of Defects on Pressure Die Casting for Aluminium Alloys" International Journal for Scientific Research & Development Vol. 5, Issue 01, pp 2321-0613, 2017

- [3] Santosh S. Dabhole, Chaitanya A. Kurundwad, Sujit R. Prajapati "Design, and development of die casting Die for rejection reduction" International Journal of Mechanical Engineering and Technology, Volume 8, Issue 5, May 2017, pp. 1061-1070

- [4] Case Studies of Innovative Die-casting Machines, Alessandro Benini - Italpresse, Brescia, Italy

- [5] Darina Matiskova, Stefan Gaspar and Ladislac Mura "Thermal Factors of Die Casting and Their Impact on The Service Life of Moulds and the Quality of Castings" Journal of Acta Polytechnica Hungarica, Vol.10, No. 3, 2013

- [6] Sk.Nagoor Vali, S.Sureshkumar, M.A.Athiya, K.Manigandan, and H.Fayazdeen "A review on die-casting Process parameters", International Journal of Scientific Research and Review, Vol. 7, Issue 3, 2018

- [7] Stefan Gaspar, "Technological Factors of Pressure Die Casting" Annals of faculty Engineering Hunedora, International Journal of Engineering Tome IX (the year 2011).

- [8] Xiong Shoumei, F. Lau, W.B. Lee "An efficient thermal analysis system for the die-casting process"Journal of Materials Processing Technology 128 (2002) 19-24

- [9] P.K. Seo, D.U. Kim and C.G. Kang "Effects of die shape and injection conditions proposed with Numerical integration design on liquid segregation and mechanical properties in semi-solid die casting Process" Journal of Materials Processing Technology, Vol.176, pp.45-54, 2006.

- [10] C. Mohantyl, B. K. Jena, "Optimization of Aluminium Die Casting Process Using Artificial Neural Network International Journal of Emerging Technology and Advanced Engineering (ISSN 2250-2459, Volume 4, Issue 7, July 2014)

- [11] Satish Kumar, Arun Kumar Gupta, Pankaj Chandna," Optimization of Process Parameters of Pressure Die Casting using Taguchi Methodology" World Academy of Science, Engineering and Technology Vol: 6, 2012.

- [12] Henry Hu, Fang Chen, Xiang Chen, Yeou-li Chu, Patrick Cheng, "Effect of cooling water flow rates on Local temperatures and heat transfer of casting dies, Journal of Materials Processing Technology 148(2004) 57-67

- [13] L.X. Kong, F.H. She, W.M. Gao, S. Nahavandi, P.D. Hodgson, "Integrated optimization system for high Pressure die casting processes" Journal of materials processing technology 2 01 (2 008) 629-634

- [14] Senthiil P, V. M.Chinnapandian and Sirushti, "Optimization of Process Parameters in Cold Chamber Die Casting Process Using Taguchi Method "IJISET International Journal of Innovative Science, Engineering & Technology, Vol. 1 Issue 6, August 2014.

- [15] V. E. Bazhenov, A.V. Koltygin, and A. V. Fadeev "The Use of the ProCast Software to Simulate the Process of Investment Casting of Alloy Based on Titanium Aluminide TNM_B1 into Ceramic Molds" Russian Journal of Nonferrous Metals, Vol. 55, No. 1, pp. 15-19, 2014.

- [16] Hong Yan, Wenwei Zhuang, Yong Hu, Qiansheng Zhang, Hong Jin," Numerical simulation of AZ91D Alloy automobile plug-in pressure die casting process" Journal of Materials Processing Technology 187-188 (2007) 349-353

- [17] S.M. Xiong, F. Lau, W.B. Lee, L.R. Jia, "Numerical methods to improve the computational efficiency of Thermal analysis for the die casting process" Journal of Materials Processing Technology 139 (2003) 457-461

- [18] Matthew S. Dargusch, G. Dour, N. Schauer, C.M. Dinnis, G. Savage, "The influence of pressure during Solidification of high-pressure die-cast aluminium telecommunications components' Journal of MaterialsProcessing Technology.2006

- [19] B.Kosec, G.Kosec, M. Sokovia," Temperature Field and Failure analysis of die casting die, 'International Scientific Journal, Vol.28, Issue3, 2007

9. 저작권:

- 본 자료는 "Suraj Marathe, Dr. Carmo Quadros"의 "알루미늄 고압 다이캐스팅 컨테이너(금형)의 열적 요인이 식스 시그마 주조 품질에 미치는 영향" 논문을 기반으로 합니다.

- 논문 출처: http://www.ijert.org

본 자료는 위 논문을 소개하기 위해 작성되었으며, 상업적 목적으로 무단 사용하는 것을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.