시뮬레이션, 쾌속 툴링, 협업 엔지니어링을 통해 주조 개발 리드타임을 몇 주에서 며칠로 단축하는 방법

이 기술 브리핑은 B. Ravi, Dinesh Kumar Pal, Nagahanumaiah가 작성하여 2006년 Rapid Manufacturing Seminar, TEAMTECH 2006에서 발표한 "[Rapid Casting Development]" 학술 논문을 기반으로 합니다. CASTMAN의 전문가들이 HPDC 전문가들을 위해 요약 및 분석하였습니다.

키워드

- 주요 키워드: 신속 주조 개발 (Rapid Casting Development)

- 보조 키워드: 주조 공정 시뮬레이션, 쾌속 조형(RP), 쾌속 툴링(RT), 협업 엔지니어링, 리드타임 단축, AutoCAST, 주조 결함 예측

요약

- 도전 과제: 기존의 주조 개발 방식은 8-12주가 소요되어, 신차 개발과 같이 빠르게 압축되는 오늘날의 제품 개발 주기에 부적합합니다. 리드타임 단축과 동시에 품질 보증 및 비용 절감이 요구됩니다.

- 해결 방법: 본 연구는 세 가지 핵심 기술 및 방법론을 통합하여 이 문제를 해결합니다: (1) 주조 공정 시뮬레이션, (2) 쾌속 툴링(Rapid Tooling), (3) 웹 기반 협업 엔지니어링.

- 핵심 성과: 이 세 가지 기술의 통합적 사용은 주조 개발 리드타임을 몇 주에서 며칠로 획기적으로 단축시킵니다. 시뮬레이션을 통해 현장 시험 없이 공정을 최적화하고, 쾌속 조형 기술로 신속하게 패턴을 제작하며, 웹 기반 협업으로 잠재적 문제를 조기에 식별하고 예방합니다.

- 결론: CAD, 시뮬레이션, 쾌속 툴링, 협업 엔지니어링 기술의 도입은 주조 개발의 병목 현상을 제거하고, 더 예측 가능하고 일관된 품질의 주물을 더 빠르고 저렴하게 개발할 수 있는 강력한 해법입니다.

도전 과제: 이 연구가 주조 전문가에게 중요한 이유

지난 세기 동안 대규모로 주물을 제조했음에도 불구하고, 일반적인 주물 개발 리드타임은 약 8-12주로 고대와 크게 다르지 않았습니다. 이 시간의 70% 이상이 툴링 개발과 생산 시험에 소요되었습니다. 신차 개발 기간이 12-15개월로 단축된 오늘날, OEM 업체들은 새로운 주물을 몇 주나 몇 달이 아닌 며칠 만에 개발하기를 기대합니다. 그러나 더 짧은 리드타임에 대한 요구는 품질 보증 및 비용 절감의 필요성과 함께 이루어져야 합니다. 이러한 상충되는 요구 사항들은 CAD, 시뮬레이션과 같은 신기술과 제조 용이성을 고려한 설계(DFM), 협업 엔지니어링과 같은 새로운 방법론 없이는 동시에 달성하기 어렵습니다. 이 연구는 이러한 기술들을 활용하여 주조 개발의 고질적인 병목 현상을 해결하는 실질적인 방안을 제시합니다.

접근 방식: 연구 방법론 분석

본 연구는 주조 개발 리드타임을 단축하기 위한 세 가지 핵심 영역에 집중합니다.

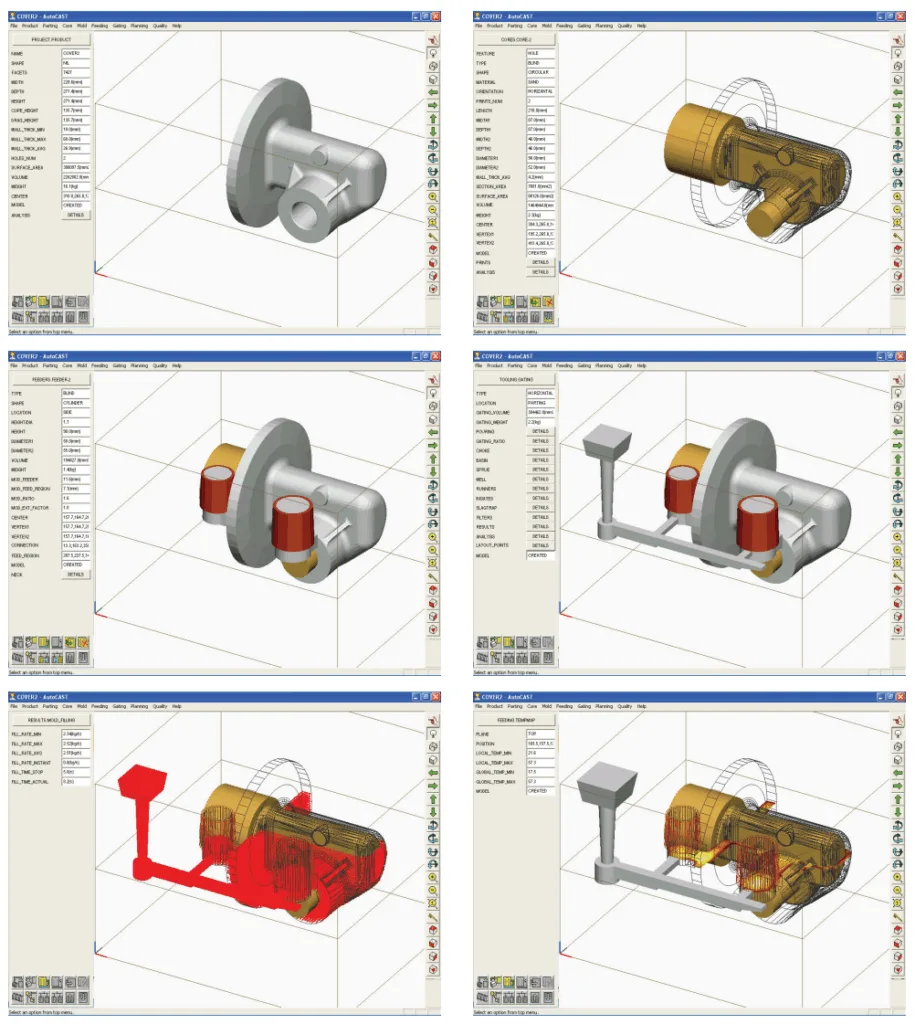

- 주조 공정 시뮬레이션: 연구진은 주조 엔지니어들이 컴퓨터에 대한 노출이 적다는 점을 고려하여, 반자동화된 주조 방안 설계 및 시뮬레이션 소프트웨어 프로그램(AutoCAST)을 개발했습니다. 이 프로그램은 압탕 및 탕구계 설계와 같은 방안 설계를 최적화하고, 용탕 충전 및 응고 시뮬레이션을 통해 실제 현장 시험 없이 주조 결함을 예측합니다.

- 쾌속 툴링(RT) 벤치마킹: 가장 널리 사용되는 쾌속 조형(RP) 기술들(예: SLA, FDM, LOM)을 사용하여 주조 패턴을 제작하고, 제작 시간, 개발 비용, 치수 정확도 및 표면 품질에 미치는 영향을 벤치마킹했습니다. 이를 통해 다양한 RP 경로의 기술적, 경제적 타당성을 평가했습니다.

- 웹 기반 협업 엔지니어링: 제품, 툴링, 주조 엔지니어 간의 주조 프로젝트 정보 교환을 촉진하기 위한 웹 기반 프레임워크(WebICE)를 개발했습니다. 이 시스템은 XML 기반의 CastML 형식을 사용하여 잠재적 문제의 조기 식별과 예방을 가능하게 합니다.

이 세 가지 접근법을 결합하여, 연구진은 전통적인 방식보다 월등히 빠르고 예측 가능하며 일관된 품질의 주물을 생산하는 통합적인 개발 프로세스를 제시합니다.

핵심 성과: 주요 발견 및 데이터

본 논문은 세 가지 기술의 통합이 주조 개발에 미치는 긍정적인 영향을 구체적인 사례와 데이터를 통해 입증합니다.

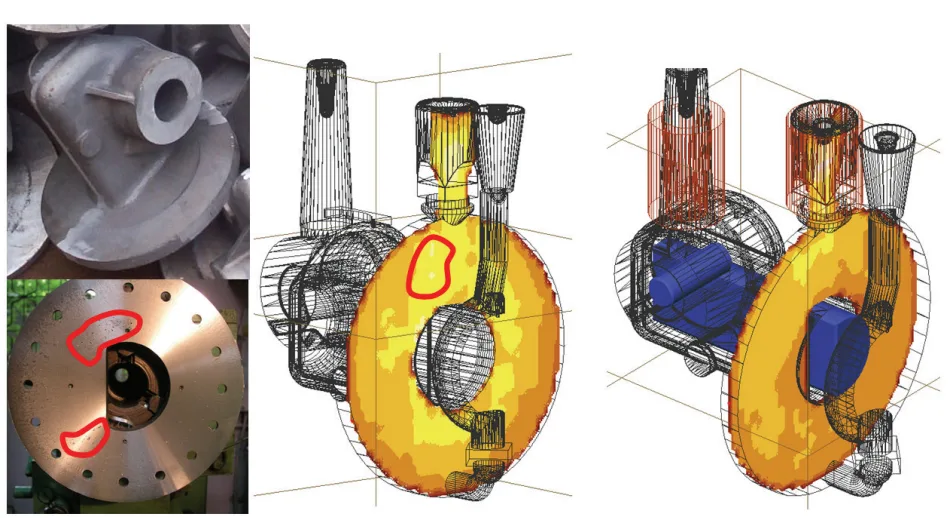

- 성과 1: 시뮬레이션을 통한 문제 해결 및 최적화: 알루미늄 합금 스위치기어 탱크의 사례 연구에서, 기존 생산 방식의 불량률은 35%에 달했습니다. 시뮬레이션을 통해 누설을 유발하는 수축 부위를 정확히 식별하고, 코어에 칠(chill)을 배치하고 압탕에 단열재를 적용하는 개선된 방안을 검증했습니다. 그 결과, 추가적인 현장 시험 없이 불량률을 6% 미만으로 줄일 수 있었습니다 (Figure 3).

- 성과 2: 쾌속 툴링의 시간 및 비용 효율성: 다양한 RP 기술을 사용하여 임펠러 패턴을 제작하고 비용과 시간을 비교했습니다. FDM, SLA, LOM 등 여러 기술을 평가한 결과, 쾌속 툴링이 기존의 목형(200달러)이나 금속 패턴(450달러) 제작에 비해 훨씬 저렴하고 빠르다는 것을 확인했습니다. 예를 들어, FDM3 방식은 82.20달러, TJP1 방식은 81.18달러의 비용으로 제작이 가능했습니다 (Table 2).

- 성과 3: 협업 엔지니어링을 통한 효율성 증대: WebICE 프레임워크는 제품 설계자, 툴링 엔지니어, 주조 엔지니어가 웹 브라우저를 통해 3D 모델, 공정 계획, 시뮬레이션 결과 등 프로젝트 데이터를 공유하고 수정 제안을 할 수 있게 합니다 (Figure 6). 이는 잠재적인 제조 문제를 조기에 발견하고 해결하여 귀중한 시간과 비용을 절약하는 데 기여합니다.

귀사의 주조 공정에 대한 실질적 시사점

이 연구 결과는 실제 주조 생산 환경에 직접적으로 적용될 수 있는 중요한 통찰력을 제공합니다.

- 공정 엔지니어: "[2. CASTING METHODING AND SIMULATION]" 섹션의 결과는 AutoCAST와 같은 시뮬레이션 도구를 사용하여 실제 주조 시험 없이도 압탕 및 탕구계 설계를 최적화하고 수축 결함을 예측 및 방지할 수 있음을 시사합니다. 이는 시행착오를 줄여 자원(재료, 에너지, 노동, 시간) 낭비를 막을 수 있습니다.

- 품질 관리: Figure 3에 나타난 시뮬레이션과 실제 결함의 높은 일치도는 시뮬레이션이 잠재적 결함 위치를 사전에 파악하는 신뢰할 수 있는 도구임을 보여줍니다. 이를 통해 품질 검사 지점을 미리 설정하고 초기 단계에서 결함을 감지할 수 있습니다.

- 툴링 및 패턴 설계: 이 연구는 쾌속 조형(RP) 기술이 특히 프로토타입이나 소량 생산에서 기존의 패턴 제작 방식을 대체할 수 있는 비용 및 시간 효율적인 대안임을 명확히 보여줍니다. Table 2의 데이터는 특정 부품에 가장 적합한 RP 기술을 선택하는 데 유용한 기준을 제공합니다.

논문 상세 정보

Rapid Casting Development

1. 개요:

- 제목: Rapid Casting Development

- 저자: B. Ravi, Dinesh Kumar Pal, Nagahanumaiah

- 발표 연도: 2006

- 발표 학회: Rapid Manufacturing Seminar, TEAMTECH 2006, Bangalore, Feb 28- Mar 2, 2006

- 키워드: Casting; Computer-Aided Design; Collaborative Engineering; Process Simulation; Rapid Prototyping (RP); Rapid Tooling (RT).

2. 초록:

오늘날의 빠른 제품 혁신 주기는 새로운 주물을 몇 달이 아닌 며칠 만에 개발할 것을 요구합니다. 이는 새로운 기술과 방법론을 채택해야만 가능합니다. 우리는 신속 주조 개발에 기여하는 세 가지 연구 분야를 제시합니다: 공정 시뮬레이션, 쾌속 툴링, 협업 엔지니어링. 주조 공정 시뮬레이션은 현장 시험 없이 방안 설계 및 공정 변수를 최적화할 수 있게 합니다. 주조 패턴 제작을 위해 여러 쾌속 조형 기반 경로가 있으며, 가장 널리 사용되는 경로들의 제작 시간, 개발 비용, 치수 정확도 및 표면 품질에 대한 영향을 벤치마킹했습니다. 제품, 툴링, 주조 엔지니어 간의 주조 프로젝트 정보 교환을 위한 웹 기반 프레임워크는 잠재적 문제의 조기 식별과 더 호환성 있는 제품-공정 설계를 통한 예방을 가능하게 합니다. 이 세 가지 기술의 사용은 주물 개발 리드타임을 크게 단축시킵니다. 전체 접근 방식은 산업용 주물 사례를 통해 설명되며, 더 예측 가능하고 일관된 품질의 주물을 달성하는 데 있어 전통적인 접근 방식보다 우수함을 보여줍니다.

3. 서론 요약:

고대부터 주물 제작에는 수개월이 걸렸으며, 지난 세기 대량 생산 시대에도 리드타임은 8-12주로 크게 다르지 않았습니다. 이는 주로 툴링 개발과 생산 시험에 소요되는 시간 때문이었습니다. 그러나 오늘날의 빠른 제품 개발 주기(예: 신차 12-15개월)에서 이러한 리드타임은 더 이상 수용될 수 없습니다. OEM들은 이제 며칠 내에 새로운 주물을 개발하기를 기대하며, 이는 품질 보증 및 비용 절감 요구와 함께 이루어져야 합니다. 이러한 목표를 동시에 달성하기 위해서는 CAD, 시뮬레이션과 같은 신기술과 제조 용이성 설계(DFM), 협업 엔지니어링과 같은 방법론의 도입이 필수적입니다.

4. 연구 요약:

연구 주제의 배경:

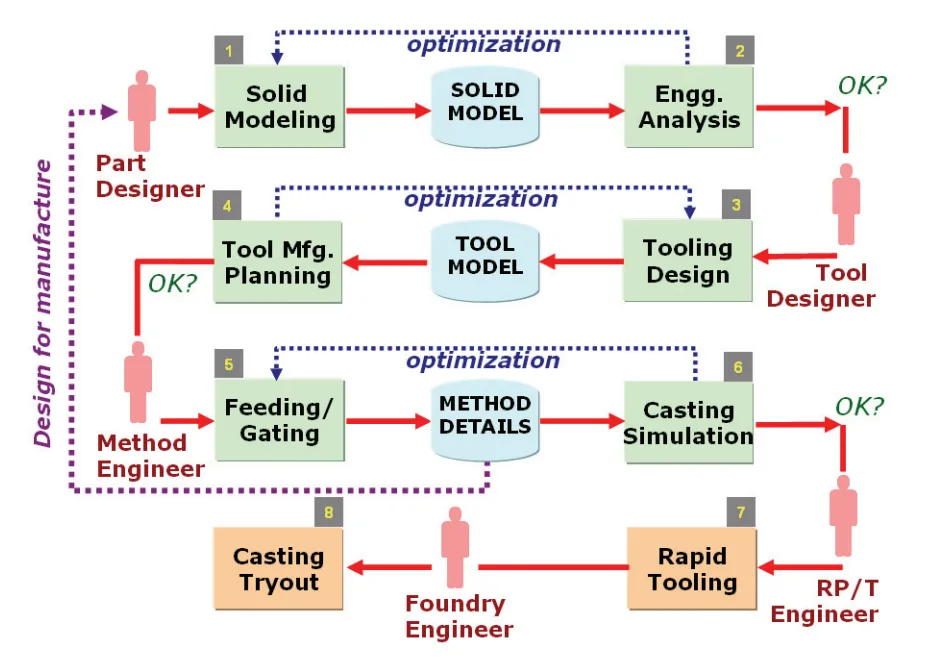

새로운 주물 개발은 일반적으로 제품 설계(OEM), 툴링 개발(툴룸), 주물 생산(주조 공장)의 세 단계를 거칩니다. 오늘날 대부분의 OEM은 CAD를 사용하며, 툴룸과 주조 공장 역시 툴 설계, 방안 설계, 시뮬레이션을 위해 소프트웨어를 사용할 수 있습니다. 쾌속 조형(RP) 기반의 툴링, 즉 쾌속 툴링(RT)은 리드타임을 더욱 단축시킬 수 있습니다. 또한, 제품, 툴링, 주조 엔지니어 간의 협업 엔지니어링을 통해 제조 가능성을 고려한 설계를 개선하고 잠재적인 생산 문제를 조기에 예방할 수 있습니다.

이전 연구 현황:

주조 시뮬레이션을 위한 여러 상용 프로그램(Magma, Procast, Solidcast 등)이 존재하지만, 높은 비용과 전문 인력 확보의 어려움으로 인해 중소 규모 주조 공장에서의 사용은 드뭅니다. 쾌속 조형(RP) 기술은 지난 10년간 발전해 왔으며, 다양한 RP 장비가 시장에 출시되었지만, 주조 적용을 위한 다양한 경로의 기술-경제적 타당성에 대한 벤치마킹 연구는 부족했습니다.

연구 목적:

본 연구의 목적은 리드타임 단축 잠재력이 가장 큰 병목 현상과 미개척 분야에 초점을 맞춰, 신속 주조 개발을 위한 기술과 방법론을 제시하는 것입니다. 구체적으로 (1) 주조 엔지니어들이 쉽게 사용할 수 있는 반자동 방안 설계 및 시뮬레이션 소프트웨어 개발, (2) 툴링(패턴) 제작을 위한 주요 RP 경로 벤치마킹, (3) 인터넷을 통한 협업 엔지니어링 프레임워크 구축을 목표로 합니다.

핵심 연구:

연구는 세 가지 주요 작업으로 구성되었습니다. 첫째, 주조 엔지니어를 위한 방안 설계 및 시뮬레이션 프로그램인 AutoCAST를 개발했습니다. 둘째, 가장 널리 사용되는 RP 경로들을 사용하여 패턴을 제작하고 그 성능을 벤치마킹했습니다. 셋째, 제품, 툴링, 주조 엔지니어 간의 정보 교환을 위한 웹 기반 협업 프레임워크인 WebICE를 개발했습니다. 이 세 가지 기술의 통합적 적용을 통해 신속 주조 개발을 실현하는 방법을 제시합니다.

5. 연구 방법론

연구 설계:

본 연구는 세 가지 독립적이면서도 상호 보완적인 기술 개발 및 적용을 통해 이루어졌습니다.

- AutoCAST 개발: 기하학적 추론과 Vector Element Method와 같은 혁신적인 알고리즘을 사용하여 압탕 설계, 탕구계 설계, 응고 및 충전 시뮬레이션 기능을 통합한 소프트웨어를 개발했습니다.

- RP 벤치마킹: 단일 임펠러 부품을 선정하여, FDM, SLA, LOM 등 다양한 RP 기술로 패턴을 제작했습니다. 제작 시간, 비용, 재료, 정확도 등의 데이터를 수집하여 비교 분석했습니다.

- WebICE 개발: XML 기반의 CastML(Casting Markup Language) 데이터 형식을 정의하고, 이를 기반으로 웹 브라우저를 통해 주조 프로젝트 정보를 공유하고 관리할 수 있는 협업 플랫폼을 구축했습니다.

데이터 수집 및 분석 방법:

- 시뮬레이션: AutoCAST를 100개 이상의 산업용 주물에 적용하여 예측 결과와 실제 결과를 비교 검증했습니다. 스위치기어 탱크 사례 연구를 통해 그 효과를 정량적으로 분석했습니다.

- 쾌속 툴링: 각 RP 기술별로 기계 비용, 시간당 가동률, 재료 비용, 제작 시간, 부품 무게를 측정하여 총 제작 비용을 계산했습니다. 기존의 목형 및 금속 패턴 제작 비용과 비교했습니다.

- 협업 엔지니어링: 다수의 주조 프로젝트를 분석하여 제품, 툴링, 주조 엔지니어에게 필요한 정보 요구사항을 파악하고 이를 바탕으로 CastML의 구조와 내용을 설계했습니다.

연구 주제 및 범위:

이 연구는 주조 개발 리드타임 단축에 초점을 맞추고 있으며, 특히 (1) 주조 방안 설계 및 시뮬레이션, (2) 쾌속 조형 기술을 이용한 패턴 제작, (3) 엔지니어 간의 웹 기반 협업이라는 세 가지 핵심 기술을 다룹니다. 연구는 사형 주조 및 인베스트먼트 주조에 적용되는 사례를 중심으로 진행되었습니다.

6. 주요 결과:

주요 결과:

- AutoCAST 시뮬레이션: VEM(Vector Element Method)과 같은 혁신적인 알고리즘과 높은 수준의 자동화 덕분에 복잡한 주물의 방안 설계 수정 및 시뮬레이션 반복 시간을 1시간 미만으로 단축했습니다. 알루미늄 합금 스위치기어 탱크 사례에서 시뮬레이션을 통해 불량률을 35%에서 6% 미만으로 줄였습니다.

- 쾌속 툴링 벤치마킹: RP 기술은 기존 패턴 제작 방식보다 시간과 비용 면에서 우수했습니다. 특히 FDM3(82.20달러)와 TJP1(81.18달러)이 테스트된 임펠러 패턴 제작에 가장 비용 효율적인 것으로 나타났습니다. 이는 기존 목형(200달러) 및 금속 패턴(450달러)에 비해 상당한 비용 절감 효과입니다.

- DMLS를 이용한 경성 툴링: DMLS 기술을 사용하여 제작된 Cu-Ni-Sn 합금 금형은 5,000회의 폴리머 부품 사출에 성공적으로 사용되었습니다. 이는 다이캐스팅에는 적합하지 않을 수 있지만, 인베스트먼트 주조용 왁스 패턴 사출 금형 제작에는 유용함을 시사합니다.

- 웹 기반 협업: WebICE 프레임워크는 분산된 팀원들이 주조 프로젝트 데이터를 효율적으로 교환하고, 3D 모델을 보며 주석을 다는 등 원활한 협업을 가능하게 하여 잠재적 문제의 조기 해결을 돕습니다.

Figure 이름 목록:

- Fig.1 Computer-aided rapid casting development

- Fig. 2 Casting methoding and simulation program showing part model import, core design, feeding and gating design, and casting simulation

- Fig. 3 Troubleshooting and improvement of an aluminium-alloy casting

- Fig. 4. Fabrication of RP patterns by direct routes: (a) FDM1, (b) FDM2, (c) FDM3, (d) SLA1, (e) SLA2, (f) SLAQ1, (g) TJP1, (h) LOM1, and indirect route (i-k).

- Fig. 5: DMLS rapid hard mold along with PBT, LDPE and Nylon 66 moldings

- Fig. 6 Web-based framework for exchanging casting project data

7. 결론:

주조 개발의 병목 현상과 부가가치가 없는 작업들은 CAD, 시뮬레이션, 쾌속 툴링 및 웹 기반 협업 기술을 채택함으로써 제거될 수 있습니다. 이러한 기술들은 여러 석사 및 박사 프로젝트를 통해 우리 연구실에서 개발되었으며, 산업용 주물에 성공적으로 시연되었습니다. 이 기술들은 주조 개발 리드타임을 며칠로 단축시킬 뿐만 아니라, 품질 보증과 지속적인 비용 절감을 가능하게 하는 것으로 나타났습니다. 그러나 이러한 기술의 광범위한 보급은 중소기업 엔지니어들의 더 나은 교육과 네트워크화된 지원 시설을 필요로 합니다. 이는 산업계, 전문가 단체, 정부 기관의 적극적인 지원이 있어야만 가능합니다.

8. 참고 문헌:

- 1. B. Ravi, “Metal Casting – Back to Future," 52nd Indian Foundry Congress, Institute of Indian Foundrymen, Hyderabad, Feb 2004.

- 2. B. Ravi, R.C. Creese and D. Ramesh, “Design for Casting – A New Paradigm to Prevent Potential Problems," Transactions of the AFS, 107, 1999.

- 3. B. Ravi and M.N. Srinivasan, “Casting Solidification Analysis by Modulus Vector Method," International Cast Metals Journal, 9(1), 1-7, 1996.

- 4. B. Ravi, “Intelligent Design of Gating Channels for Casting,” Materials Science and Technology, 13(9), 785-790, 1997.

- 5. D.K. Pal, B. Ravi, L.S. Bhargava and U. Chandrasekhar, “Rapid Casting Development using Reverse Engineering, Rapid Prototyping and Process Simulation,” Indian Foundry Journal, 53(4), 23-34, 2005.

- 6. Nagahanumaiah, B. Ravi and N.P. Mukherjee, “Rapid Hard Tooling Process Selection using QFD-AHP Methodology,” Journal of Manufacturing Technology Management, 17(6), 2005.

- 7. M.M. Akarte and B. Ravi, “Casting Data Markup Language for Web-based Collaborative Engineering," Transactions of the AFS, 110, 93-108, 2002.

- 8. R.G. Chougule and B. Ravi, “Casting Cost Estimation in an Integrated Product and Process Design Environment,” International Journal of Computer Integrated Manufacturing, in press.

결론 및 다음 단계

이 연구는 CFD에서 핵심 공정/결과를 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고, 결함을 줄이며, 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제시합니다.

STI C&D는 고객의 가장 어려운 기술적 문제를 해결하기 위해 최첨단 산업 연구를 적용하는 데 전념하고 있습니다. 이 백서에서 논의된 문제가 귀하의 연구 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀하의 연구에 적용하는 데 어떻게 도움을 드릴 수 있는지 논의해 주시기 바랍니다.

전문가 Q&A:

- Q1: 이 논문에서 제시하는 신속 주조 개발을 위한 세 가지 핵심 기술은 무엇입니까?

- A: 이 논문은 세 가지 핵심 영역을 강조합니다: (1) 공정 시뮬레이션, (2) 쾌속 툴링(Rapid Tooling), (3) 협업 엔지니어링입니다. 이 세 가지를 통합하여 주조 개발의 속도와 효율성을 높입니다. [Rapid Casting Development]

- Q2: 공정 시뮬레이션은 주조 개발 시간을 어떻게 단축시키는 데 도움이 됩니까?

- A: AutoCAST와 같은 소프트웨어를 사용한 공정 시뮬레이션은 엔지니어가 가상으로 방안(압탕 및 탕구계)과 공정 변수를 최적화할 수 있게 해줍니다. 이를 통해 비용과 시간이 많이 소요되는 현장 시험 없이도 수축 기공과 같은 결함을 예측하고 예방할 수 있습니다. 스위치기어 탱크 사례 연구에서는 이 접근법을 사용하여 불량률을 35%에서 6% 미만으로 줄였습니다. [Rapid Casting Development, Figure 3의 데이터로 뒷받침됨]

- Q3: "쾌속 툴링(Rapid Tooling)"이란 무엇이며, 전통적인 방법과 비교했을 때의 이점은 무엇입니까?

- A: 이 논문에서의 쾌속 툴링은 SLA, FDM, LOM과 같은 쾌속 조형(RP) 기술을 사용하여 주조 패턴을 직접 제작하는 것을 의미합니다. Table 2에서 볼 수 있듯이, 이 접근법은 전통적인 목형이나 금속 패턴을 제작하는 것보다 훨씬 빠르고 저렴할 수 있어 개발 과정의 주요 병목 현상을 줄여줍니다. [Rapid Casting Development, Table 2의 데이터로 뒷받침됨]

- Q4: 웹 기반 협업 엔지니어링 프레임워크(WebICE)의 목적은 무엇입니까?

- A: WebICE 프레임워크는 서로 다른 장소에 있을 수 있는 제품, 툴링, 주조 엔지니어 간의 커뮤니케이션과 정보 교환을 촉진하기 위해 개발되었습니다. CastML이라는 표준화된 형식을 사용하여 잠재적인 문제의 조기 식별을 가능하게 하고, 더 호환성 있는 제품-공정 설계를 촉진하여 궁극적으로 시간과 비용을 절약합니다. [Rapid Casting Development, Figure 6에 설명됨]

- Q5: 쾌속 조형 기술을 다이캐스팅과 같은 경성 툴링(hard tooling)에도 사용할 수 있습니까?

- A: 많은 RP 방법이 사형 주조나 인베스트먼트 주조용 패턴을 만들지만, 논문에서는 DMLS(직접 금속 레이저 소결)와 같은 공정이 강철이나 다른 금속으로 툴링을 제작할 수 있다고 언급합니다. 논문은 Cu-Ni-Sn 기반 합금으로 제작된 DMLS 금형이 5,000회의 폴리머 사출 사이클에 성공적으로 사용되었다고 설명하며, 이는 인베스트먼트 주조용 왁스 패턴 사출 금형 제작에 유용할 수 있음을 시사합니다. [Rapid Casting Development, Figure 5로 뒷받침됨]

저작권

- 이 자료는 [B. Ravi, Dinesh Kumar Pal, Nagahanumaiah]의 논문 "[Rapid Casting Development]"을 분석한 것입니다.

- 논문 출처: https://www.researchgate.net/publication/268290249

- 본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다.

- Copyright © 2025 CASTMAN. All rights reserved.