Effect of novel grain refiner and Ni alloying additions on microstructure and mechanical properties of Al-Si9.8-Cu3.4 HPDC castings – optimization using Multi Criteria Decision making approach

Al-Si-Cu 합금의 기계적 특성을 극대화하는 HPDC 공정 최적화 전략

이 기술 요약은 K. Ch Apparao 외 저자들이 [Materials Science-Poland]에 발표한 2022년 학술 논문 "[논문 제목]"을 기반으로 합니다.

키워드

- 주요 키워드: Al-Si-Cu 합금 HPDC 최적화

- 보조 키워드: 결정립 미세화제, 기계적 특성 향상, Al-3.5FeNb-1.5C, 다기준 의사결정, TOPSIS, GRA, 자동차 부품

핵심 요약

- 도전 과제: 자동차 산업에서 널리 쓰이는 고규소 알루미늄 합금은 기존 결정립 미세화제의 효율이 저하되는 '독성 효과(poisoning effect)'로 인해 기계적 특성 향상에 한계가 있었습니다.

- 연구 방법: 상용 Al-Si9.8-Cu3.4 합금에 신규 Al-3.5FeNb-1.5C 결정립 미세화제와 Al-6Ni 합금 원소를 첨가하고, 용탕 온도, 금형 온도, 사출 압력 등 HPDC 공정 변수를 다구치 기법과 GRA/TOPSIS 분석을 통해 최적화했습니다.

- 핵심 발견: 0.1 wt.%의 신규 결정립 미세화제와 0.5 wt.%의 Ni 합금 첨가가 인장 강도, 경도 등 핵심 기계적 특성을 최적화하는 황금 비율임을 규명했습니다.

- 결론: 정밀한 합금 설계와 공정 제어를 통해 Al-Si-Cu 합금의 성능을 획기적으로 향상시킬 수 있으며, 이는 더 가볍고 견고한 자동차 부품 생산의 새로운 가능성을 제시합니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

알루미늄-규소(Al-Si) 주조 합금은 경량성과 우수한 강도 대 무게비 덕분에 자동차 산업의 핵심 소재로 자리 잡았습니다. 하지만 인장 강도, 경도, 피로 수명과 같은 기계적 특성은 미세구조, 특히 1차 알루미늄 α-결정립의 크기와 분포에 크게 좌우됩니다.

기존에는 결정립 미세화를 위해 Al-Ti-B 계열의 마스터 합금을 널리 사용해왔습니다. 그러나 규소(Si) 함량이 4 wt.%를 초과하는 합금에서는 티타늄이 규소와 반응하여 TiSi, TiSi2 등의 화합물을 형성하면서 결정립 미세화 효율이 급격히 저하되는 '독성 효과(poisoning effect)'가 발생합니다. 이는 고성능 자동차 부품 생산에 있어 심각한 기술적 제약이었습니다. 본 연구는 이 문제를 해결하기 위해 새로운 접근법을 모색했다는 점에서 큰 의미가 있습니다.

연구 접근법: 방법론 분석

연구진은 상용 Al-Si9.8-Cu3.4 합금의 성능을 극대화하기 위해 재료와 공정 두 가지 측면에서 체계적인 접근을 시도했습니다.

방법 1: 신소재 적용 및 공정 변수 설정 - 기본 합금: 상용 Al-Si9.8-Cu3.4 합금 - 신규 결정립 미세화제: Al-3.5FeNb-1.5C 마스터 합금 (0, 0.1, 1.0 wt.%) - 합금 원소: Al-6Ni 마스터 합금 (0, 0.5, 5.0 wt.%) - HPDC 공정 변수: - 용탕 온도 (720, 750, 780 °C) - 금형 온도 (230, 260, 290 °C) - 사출 압력 (12, 18, 24 MPa)

방법 2: 다기준 의사결정 최적화 연구진은 수많은 변수 조합 중에서 최적의 조건을 찾기 위해 다구치 L27 직교배열표를 활용하여 실험을 설계했습니다. 실험 결과로 얻은 인장 강도, 브리넬 경도, 미세 경도 데이터를 그레이 관계 분석(GRA) 및 TOPSIS 기법으로 분석하여 여러 목표(기계적 특성)를 동시에 만족시키는 최적의 공정 조건을 도출했습니다.

핵심 발견: 주요 결과 및 데이터

이번 연구는 Al-Si-Cu 합금의 기계적 특성을 한 단계 끌어올릴 수 있는 구체적인 데이터를 제시했습니다.

발견 1: 최적의 첨가제 조합으로 기계적 특성 대폭 향상

연구 결과, 0.1 wt.%의 Al-3.5FeNb-1.5C 결정립 미세화제와 0.5 wt.%의 Al-6Ni 마스터 합금을 첨가했을 때 가장 우수한 기계적 특성을 보였습니다. 미처리 합금 대비 다음과 같은 놀라운 성능 향상을 확인했습니다. - 최대 인장 강도(UTS): 12.3% 증가 - 브리넬 경도: 7.0% 증가 - 미세 경도: 20% 증가

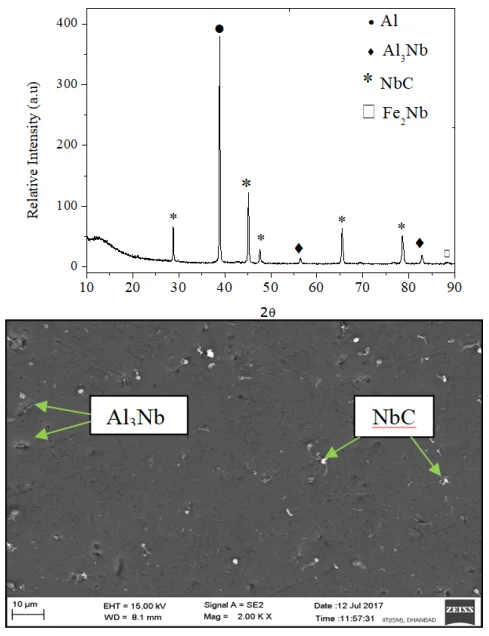

이러한 개선은 Al3Nb 및 NbC와 같은 입자들이 효과적인 핵 생성 사이트로 작용하여 미세하고 균일한 등축정 구조를 형성했기 때문입니다.

발견 2: 과유불급 - 과도한 결정립 미세화제의 역효과

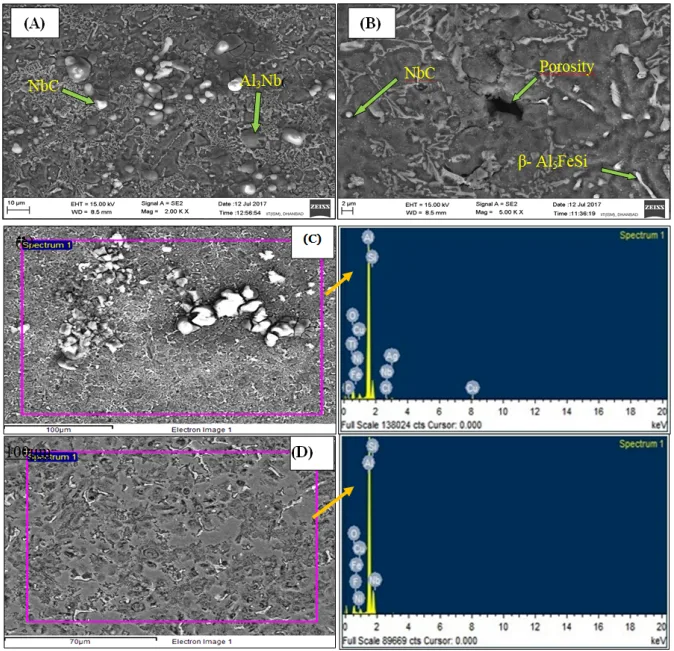

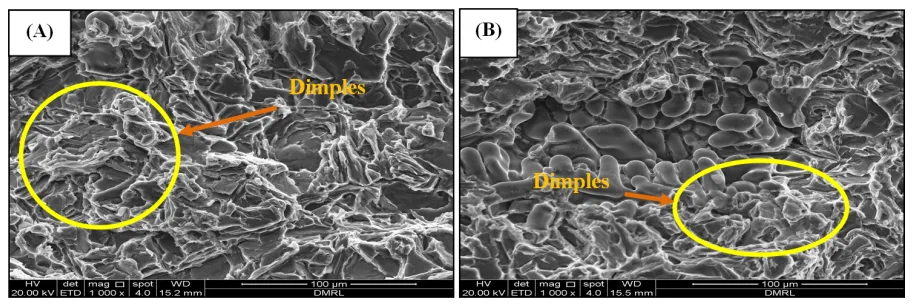

흥미롭게도 결정립 미세화제 첨가량이 1.0 wt.%로 증가했을 때는 오히려 기계적 특성이 저하되었습니다. 이는 과도한 철(Fe) 함량으로 인해 조대한 판상형의 β-Al5FeSi 상이 형성되었기 때문입니다. 논문의 그림 8에서 볼 수 있듯이, 최적 조건(R5)의 미세구조는 미세하고 균일한 반면, 과량 첨가 조건(R25)에서는 조대한 β상이 관찰되며 이는 응력 집중을 유발하여 파단의 원인이 됩니다. 이는 첨가제 사용 시 정밀한 양적 제어가 얼마나 중요한지를 명확히 보여줍니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 다양한 직무의 전문가들에게 실질적인 통찰을 제공합니다.

- 공정 엔지니어: 이 연구는 최적의 기계적 특성을 얻기 위한 구체적인 공정 파라미터 조합(용탕 온도 720°C, 금형 온도 230°C, 사출 압력 24 MPa)을 제시합니다. 이는 특정 결함을 줄이거나 생산 효율을 높이는 데 직접적으로 기여할 수 있습니다.

- 품질 관리팀: 논문의 그림 8과 표 3의 데이터는 미세구조(결정립 크기, β-Al5FeSi 상의 유무)와 핵심 기계적 특성 간의 명확한 상관관계를 보여줍니다. 이를 바탕으로 새로운 품질 검사 기준을 수립하거나 기존 기준을 강화할 수 있습니다.

- 설계 엔지니어: 합금 성분이 응고 과정 중 결함(예: β상으로 인한 수축 기공) 형성에 미치는 영향에 대한 이해는 초기 설계 단계에서 매우 중요합니다. 이 연구 결과는 더 견고하고 신뢰성 높은 부품 설계를 위한 귀중한 근거 자료가 될 수 있습니다.

논문 상세 정보

신규 결정립 미세화제 및 Ni 합금 첨가가 Al-Si9.8-Cu3.4 HPDC 주물의 미세구조 및 기계적 특성에 미치는 영향 – 다기준 의사결정 기법을 이용한 최적화

1. 개요:

- 제목: Effect of novel grain refiner and Ni alloying additions on microstructure and mechanical properties of Al-Si9.8-Cu3.4 HPDC castings – optimization using Multi Criteria Decision making approach

- 저자: K. Ch Apparao, Praveen Kumar Bannaravuri, Kumar Swamy Pulisheru, E. D. Francis, Kalakanda Alfred Sunny, Gadudasu Babu Rao, P Freedon Daniel, Anil Kumar Birru

- 발행 연도: 2022

- 발행 학술지/학회: Materials Science-Poland

- 키워드: die casting, Al-Si alloy, Al-3.5FeNb-1.5C grain refiner, Al-6Ni master alloy, GRA, TOPSIS, ultimate tensile strength and hardness

2. 초록:

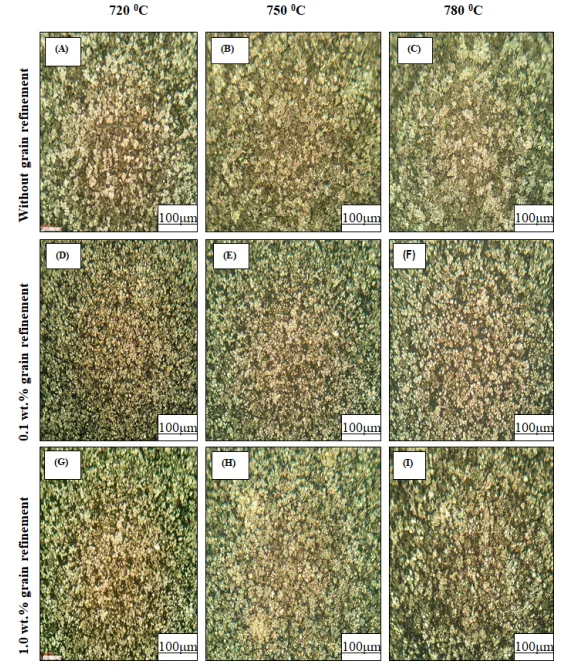

알루미늄 합금의 공정 개선 및 결정립 구조 미세화에 관한 연구는 모재의 특성을 향상시키기 위한 목적으로 주조 회사와 파운드리에서 현재 관심을 갖는 분야이다. 본 연구에서는 새로운 결정립 미세화제인 Al-3.5FeNb-1.5C 마스터 합금(0, 0.1, 1.0 wt.%)과 합금 원소인 Al-6Ni 마스터 합금(0, 0.5, 5.0 wt.%)의 다양한 첨가가 상용 Al-Si9.8-Cu3.4 합금 다이캐스팅의 미세구조 및 기계적 특성에 미치는 영향을 조사했다. 다이캐스팅 공정 개선을 위한 다기준 의사결정 접근법은 그레이 관계 분석(GRA)과 TOPSIS 분석 기법을 사용하여 수행되었다. 1차 알루미늄 α-결정립은 특히 낮은 첨가 수준인 0.1 wt.%의 Al-3.5FeNb-1.5C에서 유의미하게 미세화되었으며, 반대로 높은 첨가 수준인 1.0 wt.%의 Al-3.5FeNb-1.5C에서는 낮은 결정립 미세화 효율이 관찰되었다. Al-3.5FeNb-1.5C 결정립 미세화제에 의한 미세화와 Ni 합금 원소 첨가의 영향으로 Al-Si9.8-Cu3.4 합금의 최대 인장 강도(UTS)와 경도(브리넬 및 미세)는 특히 0.1 wt.%의 Al-3.5FeNb-1.5C와 0.5 wt.%의 Al-6Ni 마스터 합금에서 향상되었다. 정량적으로 UTS, 브리넬 경도, 미세 경도 값은 각각 12.3%, 7.0%, 20% 증가했다.

3. 서론:

오늘날 알루미늄 기반 합금 중에서 알루미늄-규소 주조 합금은 경량성과 높은 강도 대 무게비로 인해 자동차 산업에서 견고한 엔지니어링 부품을 생산하기 위한 가장 친숙한 재료 선택이며, 이는 최적의 중량화를 통해 전반적인 연비를 상당 부분 개선하는 원인 중 하나이다. 알루미늄-규소 합금의 기계적 특성, 특히 인장 강도, 연성, 경도, 피로는 수지상 구조와 각각의 미세구조 내 1차 Al α-결정립에 크게 의존한다. 결정립 미세화는 균일하게 분포된 작은 등축정을 얻기 위한 가장 효과적인 공정이며, 이 과정을 통해 높은 강도 대 무게비, 우수한 주조성 및 기타 원하는 특성을 얻을 수 있다. 일반적으로 결정립 미세화는 Al-Ti-B 삼원계 기반으로 제조된 마스터 합금 형태의 접종 입자를 용탕에 도입하여 수행된다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업에서 경량화 및 연비 향상을 위해 알루미늄-규소 합금의 사용이 증가하고 있으며, 이들 합금의 기계적 특성을 향상시키기 위한 미세구조 제어, 특히 결정립 미세화의 중요성이 부각되고 있다.

이전 연구 현황:

전통적인 Al-Ti-B계 결정립 미세화제는 고규소 알루미늄 합금에서 티타늄 실리사이드 형성으로 인한 '독성 효과'로 효율이 저하되는 문제가 있다. 최근 연구에서는 티타늄 보라이드보다 안정한 니오븀 보라이드를 형성하는 Nb-B계 신규 미세화제가 이러한 문제를 해결할 가능성을 보여주었다.

연구 목적:

본 연구의 목적은 신규 Al-3.5FeNb-1.5C 결정립 미세화제와 Ni 합금 첨가가 상용 Al-Si9.8-Cu3.4 합금의 미세구조 및 기계적 특성에 미치는 영향을 규명하는 것이다. 또한, HPDC 공정 변수(용탕 온도, 금형 온도, 사출 압력)를 포함하여 이들 변수들을 다기준 의사결정 기법(GRA, TOPSIS)을 통해 최적화하여 인장 강도와 경도를 극대화하고자 한다.

핵심 연구:

다구치 L27 직교배열표를 기반으로 실험을 설계하여, Al-3.5FeNb-1.5C 미세화제(3수준), Al-6Ni 첨가(3수준), 용탕 온도(3수준), 금형 온도(3수준), 사출 압력(3수준)의 조합에 따른 HPDC 주조 샘플을 제작했다. 제작된 샘플의 미세구조(광학현미경, SEM, XRD)와 기계적 특성(인장 강도, 브리넬 경도, 미세 경도)을 평가하고, GRA와 TOPSIS 분석을 통해 최적의 재료 및 공정 조건 조합을 도출했다.

5. 연구 방법론

연구 설계:

본 연구는 다구치 기법을 활용하여 실험 설계를 준비했다. 주요 공정 변수로 용탕 온도, 금형 온도, 사출 압력을 선정했으며, 조성 인자로 Al-3.5FeNb-1.5C 결정립 미세화제와 Al-6Ni 합금 원소를 추가했다. 이들 5개 인자에 대해 각각 3수준을 설정하고, L27 직교배열표를 사용하여 실험을 구성했다.

데이터 수집 및 분석 방법:

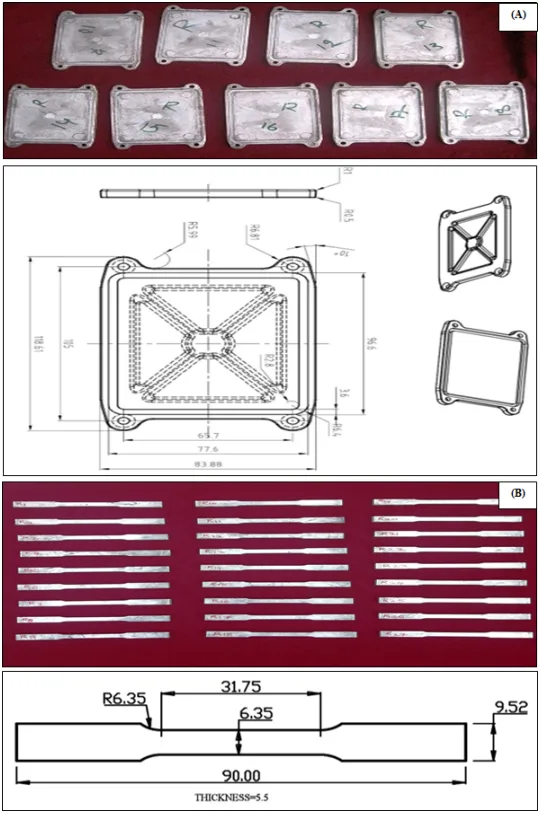

- 시편 제작: HPDC(고압 다이캐스팅) 기계를 사용하여 L27 직교배열표에 따라 27가지 조건의 주조 시편을 제작했다.

- 미세구조 분석: 제작된 시편을 표준 금속 조직학적 절차에 따라 연마한 후, 광학 현미경, FE-SEM, XRD, EDX를 사용하여 미세구조, 상(phase), 입자 분포를 분석했다.

- 기계적 특성 평가: ASTM: B557M-15 표준에 따라 인장 시험을 수행하여 최대 인장 강도(UTS)를 측정했다. 또한, 비커스 경도 시험기와 브리넬 경도 시험기를 사용하여 미세 경도와 브리넬 경도를 측정했다.

- 최적화 분석: 측정된 기계적 특성 데이터(인장 강도, 브리넬 경도, 미세 경도)를 다중 응답으로 간주하고, 그레이 관계 분석(GRA)과 TOPSIS 분석을 적용하여 모든 특성을 동시에 극대화하는 최적의 공정 변수 조합을 결정했다.

연구 주제 및 범위:

본 연구는 상용 Al-Si9.8-Cu3.4 합금을 대상으로 한다. 연구 범위는 신규 Al-3.5FeNb-1.5C 결정립 미세화제(0, 0.1, 1.0 wt.%)와 Al-6Ni 합금(0, 0.5, 5.0 wt.%)의 첨가 효과와 HPDC 공정 변수(용탕 온도, 금형 온도, 사출 압력)가 주물의 미세구조 및 기계적 특성에 미치는 영향을 조사하고, 이를 최적화하는 데 중점을 둔다.

6. 주요 결과:

주요 결과:

- 0.1 wt.%의 Al-3.5FeNb-1.5C 결정립 미세화제를 첨가했을 때, 합금의 평균 결정립 크기가 22.9 ± 3 µm로 크게 감소하며 현저한 결정립 미세화 효과가 관찰되었다.

- 반면, 1.0 wt.%의 미세화제를 첨가했을 때는 조대한 β-Al5FeSi 판상형이 형성되어 결정립 미세화 효율이 저하되고 기계적 특성이 악화되었다.

- 기계적 특성을 종합적으로 최적화하는 조건은 0.1 wt.%의 Al-3.5FeNb-1.5C와 0.5 wt.%의 Al-6Ni를 첨가하는 것이었다.

- 이 최적 조건에서 미처리 합금 대비 최대 인장 강도(UTS)는 12.3%, 브리넬 경도는 7.0%, 미세 경도는 20% 향상되었다.

- GRA와 TOPSIS 두 가지 분석 기법 모두 동일한 최적 공정 변수 조합(A1-B2-C2-D1-E3: 용탕 온도 720°C, 미세화제 0.1 wt.%, Ni 0.5 wt.%, 금형 온도 230°C, 사출 압력 24 MPa)을 도출하여 분석의 신뢰성을 확인했다.

Figure Name List:

- Fig. 1. Sample specimen of HPDC casting (A) Final castings with their dimensions (B) Tensile specimens with their dimensions used for the experimentations. HPDC, High pressure die casting

- Fig. 2. (A) XRD results of the Al-3.5FeNb-1.5C master alloy; (B) SEM microstructure of dispersed intermetallic particles extracted from Al-3.5FeNb1.5C master alloy. XRD, X-ray diffraction

- Fig. 3. Optical microscopic images of experimental castings at 720°C, 750°C, and 780°C: (A-C) without grain refiner, (D−F) 0.1 wt% of Al3.5FeNb-1.5C, (G-I) 1.0 wt% of Al-3.5FeNb1.5C

- Fig. 4. (A) Tensile strength values (B) Brinell hardness and microhardness values obtained from experimental runs. (C) and (D) show the optical microscope images of (C) R5 and (D) R25 experimental castings, which have the highest and lowest mechanical properties, respectively. (E) and (F) show the SEM and EDS images of R5, respectively

- Fig. 5. Effect of process parameters on GRG. GRA, grey relational analysis

- Fig. 6. Effect of process parameters on CC. CC, closeness coefficient

- Fig. 7. GRG and CC value of each experimental run. CC, closeness coefficient; GRG, Grey relational grade

- Fig. 8. SEM images of Al-Si9.8-Cu3.4 alloy: Experimental runs of (A) R5 at 0.1 wt.% of Al3.5FeNb1.5C and 0.5 wt.% of Al-6Ni with base alloy and (B) R25 at 1.0 wt.% of Al3.5FeNb-1.5C with base alloy; EDX pattern of (C) Experimental run R5 and (D) Experimental run R25

- Fig. 9. SEM images of fracture pattern of experimental runs of (A) R5 at 0.1 wt.% of Al3.5FeNb-1.5C and 0.5 wt.% of Al-6Ni with base alloy and (B) R25 at 1.0 wt.% of Al3.5FeNb-1.5C with base alloy

7. 결론:

- Al-Si9.8-Cu3.4 합금의 결정립 미세화는 Al-3.5FeNb-1.5C를 0.1 wt.% 첨가했을 때 가장 효과적이었으며, 1.0 wt.%의 과량 첨가는 NbC의 응집과 β-Al5FeSi 판상형 형성으로 인해 오히려 미세화 효율을 저하시켰다.

- 개발된 Al–3.5FeNb-1.5C 결정립 미세화제는 티타늄 실리사이드보다 안정한 니오븀 실리사이드(NbSi2, Nb3Si, Nb5Si3)를 형성하여 소위 '독성 효과'를 효과적으로 극복하고 상용 Al-Si9.8-Cu3.4 합금의 결정립 미세화에 뛰어난 성능을 보였다. 0.1 wt.%의 Al-3.5FeNb-1.5C와 Al-6Ni 합금 첨가로 UTS, 브리넬 경도, 미세 경도가 각각 12.3%, 7.0%, 20% 향상되었다.

- TOPSIS와 GRA 분석 모두 기계적 특성과 미세구조를 개선하기 위한 최적의 파라미터 조합으로 A1-B2-C2-D1-E3를 동일하게 제시했다. 확인 실험 결과, CC 값은 0.647, 그레이 등급 값은 0.540 증가하여 최적화의 유효성이 입증되었다.

8. 참고문헌:

- [1] Camicia G, Timelli G. Grain refinement of gravity die cast secondary AlSi7Cu3Mg alloys for automotive cylinder heads. Trans Nonferrous Met Soc China. 2016;26(5):1211-21.

- [2] Biswas P, Prasadu KD, Manas Kuma M. Effect of Bi addition on microstructure and mechanical properties of hypereutectic Al-17.6Si alloy. Mater Res Express. 2019;6(11):1-26. https://doi.org/10.1088/2053-1591/ab4d34.

- [3] Cai Q, Mendis Ch. L, Chang TH, Fan Z. Microstructure and mechanical properties of new diecast quaternary Al-Cu-Si-Mg alloys. Mater Sci Eng A. 2021;800.140357.https://doi.org/10.1016/j.msea.2020.140357.

- [4] Lu L, Dahle AK. Effects of combined additions of Sr and AlTiB grain refiners in hypoeutectic Al-Si foundry alloys. Mater Sci Eng A. 2006;435(436):288-96.

- [5] Kori SA, Auradi V, Murty BS. Poisoning and fading mechanism of grain refinement in Al-7Si alloy. Mater Forum. 2005;29:387-93.

- [6] Murty BS, Kori SA, Chakraborty M. Grain refinement of aluminum and its alloys by heterogeneous nucleation and alloying. Int Mater Rev. 2002;47(1):3–29.

- [7] Liu F, Zhao H, Yang R, Sun F. Microstructure and mechanical properties of high vacuum die-cast AlSiMgMn alloys at as-cast and T6-treated conditions. Materials (Basel). 2019;12(13):2065.https://doi.org/10.3390/ma12132065.

- [8] Chen Z, Wang T, Gao L, Fu H, Li T. Grain refinement and tensile properties improvement of aluminum foundry alloys by inoculation with Al-B master alloy. Mater Sci Eng A. 2012;553:32-6.

- [9] Sigsworth GK. The grain refining of aluminum and phase relationships in the Al-Ti-B system. Metall Mater Trans A. 1984;15:277-82.

- [10] Guzowski MM, Sigworth GK, Sentner DA. The role of boron in the grain refinement of aluminum with titanium. Metall Mater Trans A. 1987;18:603-19.

- [11] Auradi V, Kori SA. Reaction time for the manufacturing of Al-Ti-B (Ti:B = 5:1, 1:3) master alloys and their grain refining efficiency on Al–7Si alloys. Trans Indian Inst Met. 2012;65:637-45.

- [12] Han YF, Li K, Wang J, Shu D, Sun BD. Microstructure and grain refining performance of Al-5Ti-1B master alloy prepared under high-intensity ultrasound. Mater Sci Eng A. 2006;430:326-31.

- [13] Li H, Lin B, Xu R, Liu K, Xiao H, Zhao Y. Enhanced mechanical properties of Al-Si-Cu-MnFe alloys at elevated temperatures through grain refinement and dispersoid strengthening. Mater Sci Technol. 2020;36(3):307–19. https://doi.org/10.1080/02670836.2019.1705039.

- [14] Birol Y. Production of Al-Ti-B grain refining master alloys from B2O3 and K2TiF6. J Alloys Compd. 2007;443:94-8.

- [15] Qiu D, Taylor JA, Zhang MX. A mechanism for the poisoning effect of silicon on the grain refinement of Al-Si alloys. Acta Mater. 2007;55:1447-56.

- [16] Birol Y. AlB3 master alloy to grain refine AlSi10Mg and AlSi12Cu aluminium foundry alloys. J Alloys Compd. 2012;513:150-3.

- [17] Zhu M, Jian ZY, Yang GC. Effects of T6 heat treatment on the microstructure, tensile properties, and fracture behavior of the modified A356 alloys. Mater Des. 2012;36(1):243-9.

- [18] Sritharan T, Li H. Influence of titanium to boron ratio on the ability to grain refine aluminium-silicon alloys. J Mater Process Technol. 1997;63:585-9.

- [19] Murty BS, Kori SA, Chakraborty M. Influence of silicon and magnesium on grain refinement in aluminium alloys. Mater Sci Technol. 1999;15:986–92.

- [20] Murty BS, Kori SA, Chakraborty M. Development of an efficient grain refiner for Al-7Si alloy and its modification with strontium. Mater Sci Eng A. 2000;283:94-104.

- [21] Nowak M, Bolzoni L, Hari Babu N. Grain refinement of Al-Si alloys by Nb-B inoculation. Part I: Concept development and effect on binary alloys. Mater Des. 2015;66:366-75.

- [22] Apparao K. Ch, Birru AK. Grain refining potency of Al-3.5FeNb-1.5C master alloy on pure Al and Al-Si9.8-Cu3.4 alloy. China Foundry J. 2018;15(4):314–9.

- [23] Mostafa A, Mohammad HS, Parviz A, Abolfazl K. Hybrid multi-objective optimization of microstructural and mechanical properties of B4C/A356 composites fabricated by FSP using TOPSIS and modified NSGA-II. Trans Nonferrous Met Soc China. 2017;27:2317-33.

- [24] Srinivasan L, Khan Md C, Deepan BKT, Sathiya P, Biju S. Application of GRA and TOPSIS optimization techniques in GTA welding of 15CDV6 aerospace material. Trans Indian Inst Met. 2017;71:373-282.

- [25] Sudhagar S, Sakthivel M, Mathew PJ, Daniel A. A multi criteria decision making approach for process improvement in friction stir welding of aluminium alloy. Measurement. 2017;108:1-8.

- [26] Apparao K. Ch, Birru AK. QFD-Taguchi based hybrid approach in die casting process optimization. Trans Nonferrous Met Soc China. 2017;27:2345-2356.

- [27] Apparao K. Ch, Birru AK, Kumar BP. Porosity formation studies in high pressure die castings of Al-9Si3Cu alloy based on Taguchi method. Int J Struct Integr. 2021;13(1):78-91.

- [28] Deng J. Introduction to grey system. J Grey Syst. 1989;1:1-24.

- [29] Ghetiya ND, Patel KM, Kavar AJ. Multi-objective optimization of FSW process parameters of aluminium alloy using taguchi-based grey relational analysis. Trans Indian Inst Met. 2016;69:917-23.

- [30] Zedan Y, Samuel FH. Effects of Fe intermetallics on the machinability of heat-treated Al-(7-11)% Si alloys. J Mater Process Technol. 2010;210:245-57.

- [31] Samuel AM, Doty HW, Valtierra S, Samuel FH. Beta Al5FeSi phase platelets-porosity formation relationship in A319.2 type alloys. Int J Met. 2017;12(1):55–70.

전문가 Q&A: 주요 질문과 답변

기술 전문가가 가질 만한 심층적인 질문과 그에 대한 답변을 논문 내용에 근거하여 정리했습니다.

Q1: 기존 Al-Ti-B 대신 신규 Al-FeNb-C 결정립 미세화제를 선택한 구체적인 이유는 무엇입니까? A1: 기존 Al-Ti-B 미세화제는 고규소(Si) 합금에서 Si와 반응하여 Ti-실리사이드를 형성하며 효율이 저하되는 '독성 효과'가 있습니다. 본 연구에서 사용된 Al-FeNb-C는 Nb(니오븀) 기반으로, Si와 반응성이 낮은 안정한 Nb-실리사이드(NbSi2 등) 및 NbC를 형성합니다. 이 입자들은 효과적인 이종 핵 생성 사이트로 작용하여 독성 효과를 극복하고 일관된 결정립 미세화 성능을 발휘하기 때문에 선택되었습니다.

Q2: 연구에서 도출된 최적의 HPDC 공정 파라미터 조합은 무엇이었습니까? A2: GRA와 TOPSIS 분석을 통해 도출된 최적의 공정 파라미터 조합은 A1-B2-C2-D1-E3였습니다. 이는 각각 용탕 온도 720°C, Al-3.5FeNb-1.5C 첨가량 0.1 wt.%, Al-6Ni 첨가량 0.5 wt.%, 금형 온도 230°C, 그리고 사출 압력 24 MPa에 해당합니다. 이 조건에서 인장 강도와 경도가 종합적으로 가장 우수했습니다.

Q3: 결정립 미세화제를 1.0 wt.%로 과량 첨가했을 때 기계적 특성이 저하된 이유는 무엇입니까? A3: 미세화제 첨가량이 1.0 wt.%로 증가하면서 합금 내 Fe(철) 함량이 함께 증가했습니다. 이로 인해 취성을 유발하는 조대한 판상형의 β-Al5FeSi 상이 형성되었습니다. 이 상들은 응고 과정에서 액상 유동을 방해하여 수축 기공을 형성하고, 외부 하중이 가해질 때 응력 집중점으로 작용하여 기계적 특성, 특히 인장 강도와 연성을 크게 저하시켰습니다.

Q4: 니켈(Ni) 첨가의 주된 역할은 무엇이었습니까? A4: 논문에 따르면, Al-6Ni 마스터 합금은 모재의 기계적 특성을 향상시키기 위한 합금 원소로 첨가되었습니다. 최적화 결과 0.5 wt.%의 Ni 첨가가 결정립 미세화제와 시너지를 일으켜 인장 강도와 경도 향상에 긍정적인 영향을 미쳤음을 알 수 있습니다. Ni은 일반적으로 고온 강도를 개선하는 데 기여하는 것으로 알려져 있습니다.

Q5: 최적화된 조건에서 기계적 특성은 정량적으로 얼마나 향상되었습니까? A5: 미처리 합금과 비교했을 때, 최적 조건(0.1 wt.% 미세화제 + 0.5 wt.% Ni)에서 기계적 특성은 유의미하게 향상되었습니다. 최대 인장 강도(UTS)는 12.3%, 브리넬 경도는 7.0%, 그리고 미세 경도는 20% 증가하여 소재의 전반적인 성능이 크게 개선되었음을 정량적으로 확인할 수 있었습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 Al-Si-Cu 합금 HPDC 최적화에 대한 중요한 이정표를 제시합니다. 고규소 알루미늄 합금의 오랜 난제였던 '독성 효과'를 신규 Al-FeNb-C 결정립 미세화제를 통해 극복하고, Ni 첨가 및 HPDC 공정 변수와의 상호작용을 체계적으로 분석하여 최적의 조합을 찾아냈습니다. 0.1 wt.%라는 소량의 미세화제 첨가만으로도 기계적 특성을 12~20%까지 향상시킬 수 있다는 사실은 R&D 및 운영 관점에서 매우 고무적입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Author(s)]"의 논문 "[Paper Title]"을 기반으로 한 요약 및 분석 자료입니다.

출처: http://dx.doi.org/10.2478/msp-2022-0005

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.