MECHANICAL PROPERTIES AND FRACTURE ANALYSIS OF AlCu4MgSi ALLOY INGOTS OBTAINED BY HORIZONTAL CONTINUOUS CASTING | 수평 연속 주조 공정 최적화: AlCu4MgSi 합금의 품질을 결정하는 핵심 변수

이 기술 요약은 P.M. NUCKOWSKI와 T. WRÓBEL이 작성하여 [Arch. Metall. Mater.] ([2019])에 발표한 학술 논문 "[MECHANICAL PROPERTIES AND FRACTURE ANALYSIS OF AICu4MgSi ALLOY INGOTS OBTAINED BY HORIZONTAL CONTINUOUS CASTING]"을 기반으로 합니다.

키워드

- 주요 키워드: 수평 연속 주조

- 보조 키워드: AlCu4MgSi 합금, 기계적 특성, 파단 분석, 주조 속도, 냉각 속도, 알루미늄 합금

핵심 요약

- 도전 과제: 수평 연속 주조 공정에서 AlCu4MgSi 합금 주괴의 기계적 특성과 미세구조를 최적화하기 위해 주조 속도와 냉각수 유량 같은 공정 변수의 영향을 정량적으로 파악하는 것입니다.

- 연구 방법: 주조 속도와 냉각수 유량을 체계적으로 변경하며 수평 연속 주조 공법으로 AlCu4MgSi 합금 주괴를 생산하고, 생산된 주괴의 기계적 특성(경도, 인장 강도, 연신율)과 미세구조, 파단면을 분석했습니다.

- 핵심 발견: 주조 속도와 냉각수 유량을 증가시키면 평균 결정립 크기가 커져 경도는 감소하고 연신율은 증가하며, 인장 강도는 60-70 mm/min의 주조 속도에서 최고치를 기록했습니다.

- 결론: AlCu4MgSi 합금의 최종 기계적 특성은 주조 공정 변수에 의해 결정되는 금속간 화합물의 형태, 중심부 기공, 수지상정의 성장에 크게 좌우되므로, 공정 제어가 품질 확보의 핵심입니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

항공우주, 자동차, 건설 등 다양한 산업에서 경량 고강도 소재인 알루미늄 합금의 수요는 계속해서 증가하고 있습니다. 특히 AlCu4MgSi(AW-2017A)와 같은 합금은 반제품 생산 단계에서부터 최적의 구조와 특성을 확보하는 것이 중요합니다. 이는 최종 제품의 품질을 향상시키고 전체 생산 공정에서 상당한 비용 절감을 가능하게 하기 때문입니다.

수평 연속 주조는 높은 효율성과 공정 제어의 유연성 덕분에 널리 사용되지만, 주조 속도나 냉각 조건과 같은 미세한 공정 변수의 변화가 주괴의 기계적 특성과 내부 구조에 어떤 영향을 미치는지 명확히 이해하는 것은 여전히 어려운 과제입니다. 많은 현장 엔지니어들은 "최적의 공정 조건은 무엇인가?"라는 질문에 직면하며, 이는 곧 제품의 신뢰성 및 수율과 직결됩니다. 이 연구는 바로 이 문제에 대한 과학적 해답을 제시합니다.

접근 방식: 연구 방법론 분석

연구진은 실제 산업 환경과 유사한 조건에서 공정 변수의 영향을 정밀하게 분석하기 위해 다음과 같은 체계적인 접근법을 사용했습니다.

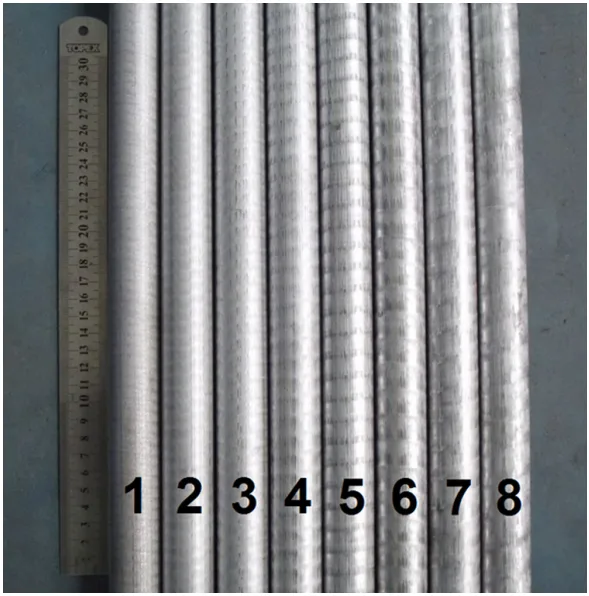

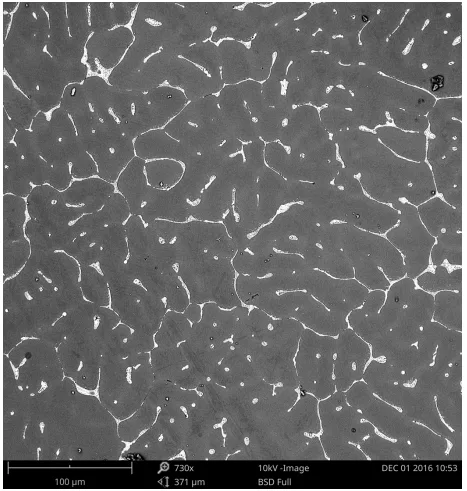

방법 1: 가변 조건 하의 수평 연속 주괴 주조 - 소재: EN AW-2017A 규격의 AlCu4MgSi 합금을 사용했습니다. - 장비: 실레지안 공과대학의 주조 공학부 기술 실험실에 위치한 알루미늄 합금 수평 연속 주조 테스트 스탠드를 활용하여 직경 30mm의 주괴를 생산했습니다. - 핵심 변수: 평균 주조 속도(Va)를 30mm/min에서 100mm/min까지, 냉각수 유량(Q)을 0.5 l/min에서 1.2 l/min까지 8단계로 나누어 체계적으로 변경했습니다. (상세 조건은 논문의 Table 2 참조)

방법 2: 종합적인 기계적 및 미세구조 분석 - 기계적 특성 평가: Zwick Roell Z100 만능 시험기를 사용하여 정적 인장 시험(인장 강도, 연신율)을 수행하고, Zwick/ZHR 4150 TK 로크웰 경도 시험기를 사용하여 브리넬 경도(HB)를 측정했습니다. - 미세구조 분석: 광학 현미경(Zeiss Axio Observer) 및 주사전자현미경(SEM, Phenom ProX, Zeiss Supra 35)을 사용하여 주괴 단면의 결정립 구조, 금속간 화합물의 형태 및 분포를 관찰했습니다. 또한, EDS 및 XRD 분석을 통해 석출상의 화학적 조성과 상을 식별했습니다.

핵심 발견: 주요 결과 및 데이터

연구진은 주조 공정 변수가 AlCu4MgSi 합금 주괴의 기계적 특성에 미치는 중요한 상호관계를 밝혀냈습니다.

결과 1: 주조 속도와 기계적 특성(경도, 연신율)의 역상관 관계

주조 속도와 냉각수 유량이 증가함에 따라 시편의 경도는 감소하고 연신율은 증가하는 뚜렷한 경향이 관찰되었습니다. 예를 들어, 가장 낮은 주조 속도(30 mm/min)에서 경도는 100 HB였으나, 가장 높은 속도(100 mm/min)에서는 93 HB로 감소했습니다. 반면, 연신율은 0.70%에서 2.28%로 크게 증가했습니다. (논문의 Table 4 참조) 연구진은 이러한 변화의 주된 원인이 높은 주조 속도에서 열 방출이 느려져 평균 결정립 크기가 증가하기 때문이라고 분석했습니다.

결과 2: 인장 강도에 대한 최적의 주조 속도 구간 발견

인장 강도(Rm)는 주조 속도에 따라 단순 증감 관계를 보이지 않았습니다. 30~50 mm/min의 속도 범위에서는 241-248 MPa의 인장 강도를 보였으나, 60-70 mm/min의 속도에서 281-284 MPa로 최고치를 기록했습니다. 그 이후 주조 속도를 더 높이자 인장 강도는 약 275 MPa로 소폭 감소했습니다. 이는 특정 공정 조건에서 기공률과 수지상정 성장의 균형이 최적화되어 최고의 기계적 강도를 얻을 수 있음을 시사합니다.

결과 3: 파단 메커니즘과 미세구조의 연관성 규명

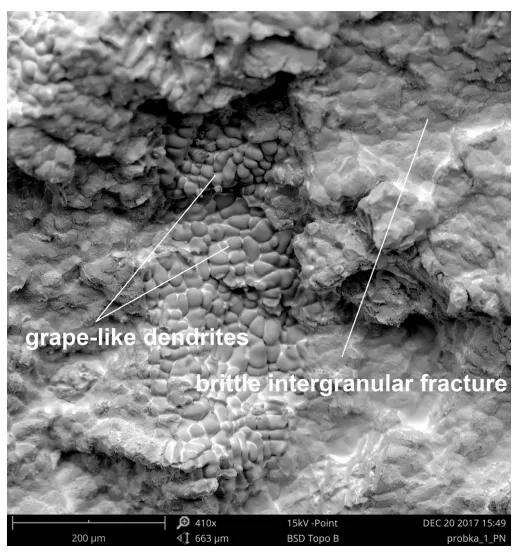

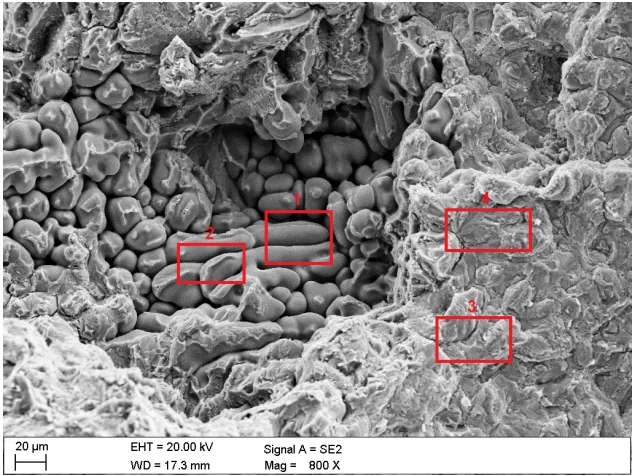

파단면의 SEM 분석 결과, 모든 시편에서 주로 취성 입계 파괴가 발생했음을 확인했습니다. 이는 주로 Al2Cu 및 Mg2Si와 같은 금속간 화합물 석출물이 격자 형태로 존재하며 전위의 미끄러짐을 방해하기 때문입니다. 특히 낮은 주조 속도에서 관찰된 더 넓은 밴드 형태의 석출물과 고립된 구상 형태의 석출물이 취성 파괴를 심화시키는 데 기여했습니다. 또한, "포도송이 모양의 수지상정(grape-like dendrites)" 사이에서 관찰된 간극과 공극은 응고 수축으로 인한 중심부 미세 기공(centerline porosity)의 존재를 나타내며, 이는 인장 강도에 직접적인 영향을 미치는 요소로 작용했습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 주조 속도와 냉각수 유량을 조절하여 경도와 연신율을 제어할 수 있음을 보여줍니다. 특정 기계적 특성(예: 높은 연성)이 요구되는 부품의 경우, 주조 속도를 높이는 것이 결함 발생을 억제하면서 목표를 달성하는 데 기여할 수 있습니다.

- 품질 관리팀: 논문의 [Table 4] 데이터는 주조 속도가 인장 강도에 미치는 비선형적 영향을 명확히 보여줍니다. 이는 특정 속도 구간(60-70 mm/min)에서 생산된 제품에 대해 더 엄격한 품질 검사 기준을 설정하거나, 해당 구간을 목표 공정 조건으로 관리하는 근거가 될 수 있습니다.

- 설계 엔지니어: 파단 분석 결과는 중심부 기공과 수지상정 성장이 파괴의 주요 원인임을 나타냅니다. 이는 응고 중 열 방출 속도와 관련이 깊으므로, 주괴의 직경이나 형상 설계 단계에서부터 균일한 냉각을 유도하는 설계가 최종 제품의 신뢰성을 높이는 데 중요한 고려사항이 될 수 있음을 시사합니다.

논문 상세 정보

[수평 연속 주조로 얻은 AlCu4MgSi 합금 주괴의 기계적 특성 및 파단 분석]

1. 개요:

- 제목: MECHANICAL PROPERTIES AND FRACTURE ANALYSIS OF AICu4MgSi ALLOY INGOTS OBTAINED BY HORIZONTAL CONTINUOUS CASTING

- 저자: P.M. NUCKOWSKI, T. WRÓBEL*

- 발행 연도: 2019

- 학술지/학회: Arch. Metall. Mater. 64 (1), 113-118

- 키워드: AlCu4MgSi alloy, horizontal continuous casting, fracture analysis, mechanical properties of ingots, aluminum.

2. 초록:

본 논문은 주조 속도와 결정화기를 통과하는 냉각액 유량의 가변 조건 하에서 수평 연속 주조 공정을 사용하여 생산된 AlCu4MgSi 합금 주괴에 관한 연구 결과를 제시한다. 얻어진 주괴의 기계적 특성과 구조는 공정 매개변수와 상호 연관되었다. 얻어진 결과에 기초하여, 응고 중 냉각 속도와 대류 강도에 따라 주괴의 기계적 특성과 구조에 상당한 차이가 발생할 수 있음이 나타났다. 연구 결과, 주조 속도와 냉각액 유량이 증가함에 따라 시험 시편의 경도는 감소하는 반면 연신율은 증가했으며, 이는 평균 결정립 크기의 증가와 관련이 있다. 또한, 금속간 화합물 석출 격자의 형태, 중심부 기공 및 수지상정 팽창은 시험된 주괴의 인장 강도와 파단 메커니즘에 상당한 영향을 미친다.

3. 서론:

현재 사용되는 엔지니어링 재료 중 금속 합금은 가장 일반적이며, 그중 알루미늄 합금은 전 세계 생산량에서 지속적인 상승 추세를 유지하고 있다. 알루미늄은 낮은 밀도와 적절한 합금 첨가를 통해 높은 강도 대 중량비를 가지므로 항공우주, 자동차, 화학, 에너지 및 건설 산업에서 널리 사용된다. 연속 주조 기술은 용융 금속이 결정화기를 통해 제어된 흐름으로 통과하여 주괴를 얻는 공정으로, 높은 효율성, 매개변수 제어의 유연성, 다른 공정(소성 가공, 열처리 등)과의 통합 가능성으로 인해 산업적 응용이 증가하고 있다. 본 연구는 수평 연속 주조 공정의 매개변수가 얻어진 AlCu4MgSi 합금 주괴의 기계적 특성과 구조에 미치는 영향을 결정하는 것을 목표로 한다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 합금은 우수한 주조성과 낮은 수축률로 인해 다양한 주조 기술에 널리 사용되며, 반제품 생산에도 핵심적인 역할을 한다. 최적의 구조와 특성을 얻기 위해서는 단일 공정만으로는 한계가 있으므로, 반제품 생산 단계에서부터 재료 구조를 형성할 수 있는 기술을 선택하는 것이 중요하다. 수평 연속 주조는 이러한 측면에서 많은 이점을 제공하며, 에너지 소비와 폐기물 발생이 적다는 장점도 있다.

이전 연구 현황:

본 논문은 저자들의 이전 연구[9-10]를 확장한 것이다. 이전 연구에서는 주괴의 주조 속도와 평균 결정립 크기 사이의 상관관계를 분석한 바 있다.

연구 목적:

수평 연속 주조 공정의 가변 매개변수(주조 속도 및 1차 냉각 시스템의 냉각액 유량)가 AlCu4MgSi 합금 주괴의 기계적 특성과 구조에 미치는 영향을 규명하는 것이다. 얻어진 연구 결과는 AlCu4MgSi(AW-2014) 알루미늄 합금 프로파일 생산 관련 공정을 최적화하는 데 사용될 수 있다.

핵심 연구:

가변적인 주조 속도(30-100 mm/min)와 냉각수 유량(0.5-1.2 l/min) 조건에서 AlCu4MgSi 합금 주괴를 수평 연속 주조 방식으로 생산했다. 생산된 주괴의 미세구조(광학현미경, SEM), 상 분석(XRD), 화학 성분(EDS), 기계적 특성(인장 시험, 경도 시험)을 측정하고, 공정 매개변수와 결과 간의 상관관계를 분석했다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 연구 설계를 기반으로 한다. 수평 연속 주조 공정의 독립 변수인 주조 속도와 냉각수 유량을 체계적으로 변화시키고, 이에 따른 종속 변수인 주괴의 기계적 특성(인장 강도, 연신율, 경도)과 미세구조(결정립 크기, 석출상 형태)의 변화를 관찰하고 분석했다.

데이터 수집 및 분석 방법:

- 시편 제작: EN AW-2017A 사양의 AlCu4MgSi 합금을 사용하여 직경 30mm의 주괴를 수평 연속 주조 테스트 스탠드에서 생산했다. 주조는 당김 단계(tp)와 정지 단계(ts)로 구성된 순차적 주괴 추출 방식으로 수행되었으며, 시간 비율은 tp/ts = 1/2로 설정했다.

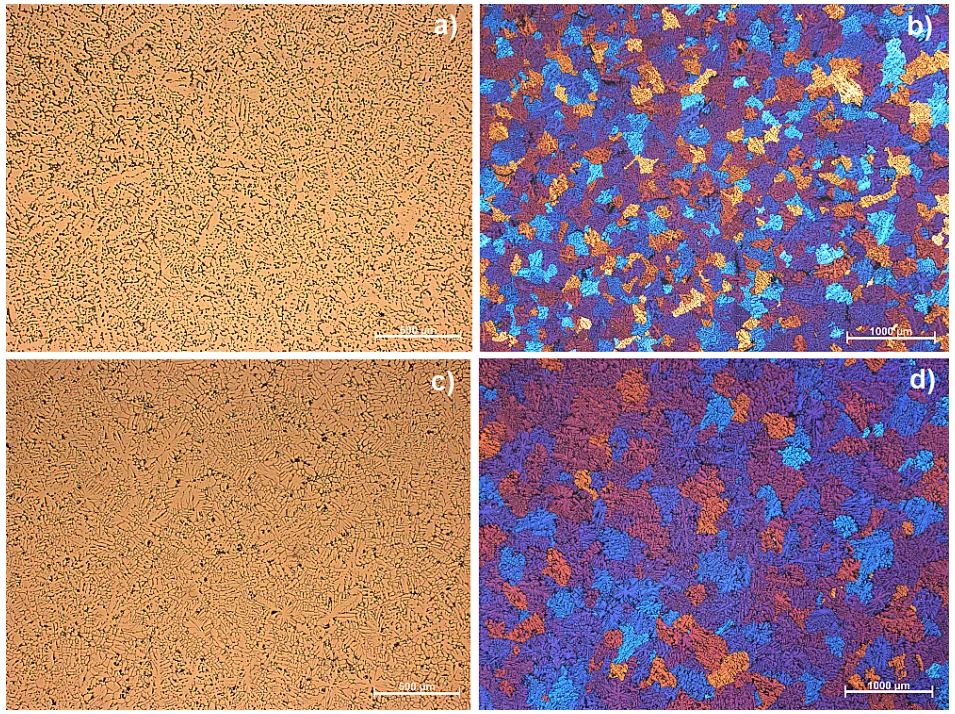

- 미세구조 분석: Zeiss Axio Observer 광학 현미경, Phenom ProX SEM(EDS 검출기 포함), Zeiss Supra 35 고해상도 SEM(EDAX EDS 시스템 포함)을 사용하여 구조 및 파단면을 관찰하고 미세 영역의 화학 성분을 분석했다.

- 상 분석: Panalytical X'Pert Pro MPD 회절계를 사용하여 X선 회절(XRD) 측정을 수행했다. 코발트 양극 램프(λKα = 0.179 nm)의 필터링된 방사선을 사용했다.

- 기계적 특성 시험: Zwick Roell Z100 만능 시험기를 사용하여 정적 인장 시험을 수행했으며, Zwick/ZHR 4150 TK 로크웰 경도 시험기를 사용하여 브리넬 경도(HB)를 측정했다.

연구 주제 및 범위:

본 연구는 수평 연속 주조 공법으로 생산된 AlCu4MgSi 합금 주괴에 초점을 맞춘다. 연구 범위는 주조 속도와 냉각수 유량이라는 두 가지 핵심 공정 변수가 주괴의 미세구조, 기계적 특성, 파단 메커니즘에 미치는 영향으로 한정된다.

6. 주요 결과:

주요 결과:

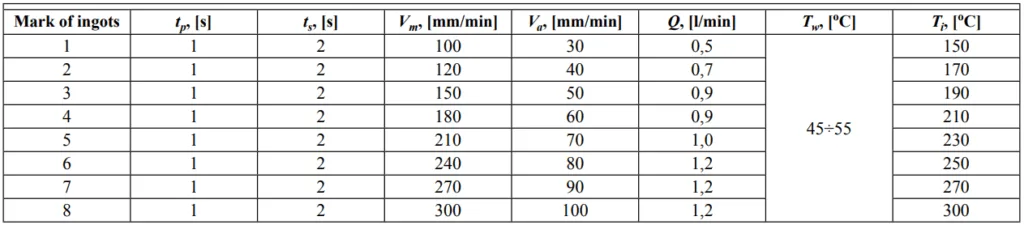

- 모든 주괴는 불균일 상의 석출물을 가진 수지상정 구조를 특징으로 하며, 주로 등축정의 불규칙한 형태를 보였다. 주조 속도가 증가함에 따라 평균 결정립 크기도 증가했다.

- 석출물은 주로 수지상정 사이 영역에 위치하며 복잡한 격자 형태를 이루고, 주성분은 금속간 화합물인 θ-Al2Cu와 β-Mg2Si 상으로 확인되었다(XRD 분석 결과). 낮은 주조 속도에서는 구상에 가까운 고립된 석출물이 상당 부분 관찰되었다.

- 인장 강도(Rm)는 30-50 mm/min의 주조 속도에서 241-248 MPa, 60-70 mm/min에서 최고치인 281-284 MPa를 기록했으며, 이후 속도가 증가함에 따라 약 275 MPa로 소폭 감소했다.

- 연신율은 주조 속도 및 냉각수 유량 증가에 따라 0.7%에서 2.28%로 증가했다.

- 경도는 주조 속도 증가에 따라 감소하는 경향을 보였다.

- 파단면 분석 결과, 주로 취성 입계 파괴가 발생했으며, 이는 Al2Cu 및 Mg2Si와 같은 금속간 화합물 석출물 격자가 전위 미끄러짐을 차단하기 때문으로 분석되었다. 파단면에서 관찰된 "포도송이 모양의 수지상정"과 공극은 중심부 수축 미세 기공의 존재를 시사한다.

Figure Name List:

- Fig. 1. Fragments of AlCu4MgSi alloy ingots obtained in horizontal continuous casting process

- Fig. 2. Structure of the ingots cast with an average speed of; a, b) 30 mm/min; c, d) 100 mm/min (centre area of cross-section, light microscope; bright field and polarized light)

- Fig. 3. Structure of the ingots cast with an average speed of 30 mm/ min; cross-section (SEM)

- Fig. 4. Structure of the ingots cast with an average speed of 100 mm/ min; cross-section (SEM)

- Fig. 5. XRD analysis of AlCu4MgSi alloy ingots cast with an average speed of: a) 30 mm/min, b) 100 mm/min

- Fig. 6. Structure of the ingot cast with an average speed of 100 mm/ min; cross-section (SEM)

- Fig. 7. Fracture of the ingot cast with an average speed of 30 mm/min

- Fig. 8. Fracture of the ingot cast with an average speed of 100 mm/min

- Fig 9. Fracture of the ingot cast with an average speed of 30 mm/min (marked EDS analysis area)

- Fig. 10. Samples after a tensile test

7. 결론:

본 연구 결과는 수평 연속 주조 공정의 가변 매개변수가 AlCu4MgSi 합금 주괴의 기계적 특성과 구조에 미치는 영향을 평가할 수 있게 했다. 주괴 주조 속도와 결정화기를 통과하는 냉각액 유량의 증가는 석출물 격자의 형태에 영향을 미친다. 주조 속도와 냉각 유량이 증가함에 따라 경도는 감소하고 시편의 연신율은 증가하며, 이는 평균 결정립 크기의 증가와 관련될 수 있다. 시험된 주괴의 인장 강도와 균열 메커니즘은 주로 금속간 화합물 석출물 격자의 모양과 형태에 의해 영향을 받은 것으로 추정된다. 낮은 속도에서 주조된 주괴 구조에서 관찰된 더 넓은 석출물 밴드와 고립된 구상 형태는 취성 입계 파괴의 심화에 크게 기여한다. 중심부 기공과 수지상정 팽창 또한 연구된 주괴의 인장 강도에 영향을 미쳤으며, 이 두 요인은 공정 조건에 따라 달라진다.

8. 참고 문헌:

- [1] K. Poznański, J. Sozański, M. Suchowolec, J. Szafraniak, Intelligent innovation in aluminum industry – conference report (in Polish), Warsaw (2017).

- [2] A. Zaki (ed.), Aluminium Alloys – New Trends in Fabrication and Applications, InTech, Rijeka (2012).

- [3] T. Kvačkaj, R. Bidulskỳ (ed.), Aluminium Alloys, Theory and Applications, InTech, Rijeka (2011).

- [4] A. Śliwa, W. Kwaśny, M. Sroka, R. Dziwis, Metalurgija 56 (3-4), 422-424 (2017).

- [5] B. Tomiczek, M. Kujawa, G. Matula, M. Kremzer, T. Tański, L.A. Dobrzański, Materialwiss. Werkst. 46 (4-5), 368-376 (2015). (DOI: 10.1002/mawe.201500411).

- [6] T. Wróbel, J. Szajnar, 22nd International Conference on Metallurgy and Materials (METAL) 15-17 May 2013, Brno, Czech Republic, 1177-1182.

- [7] H.F. Schrewe, Continous Casting of Steel, Fundamental Principles and Practice, Stahl und Eisen, Dusseldorf (1991).

- [8] W. Sebzda, J. Szajnar, 22nd International Conference on Metallurgy and Materials (METAL) 15-17 May 2013, Brno, Czech Republic, 178-184.

- [9] P.M. Nuckowski, T. Wróbel, Arch. Foundry Eng. 18 (1), 196-202 (2018). (DOI: 10.24425/118837).

- [10] T. Wróbel, P.M. Nuckowski, P. Jurczyk, Arch. Foundry Eng. 18 (2), 181-186 (2018). (DOI: 10.24425/122525).

- [11] J. Huang, L. Xia, Y. Znang, S. Li, Case Studies in Engineering Failure Analysis, 2 (1), 15-24 (2014).

- [12] J. Campbell, Complete Casting Handbook: Metal Casting Processes, Metallurgy, Techniques and Design: Second Edition, Elsevier, Oxford (2015).

- [13] ASM International: Casting Desing and Performance, ASM International, Ohio (2009).

- [14] M. Stawarz, Arch. Foundry Eng. 18 (2), 100-104 (2018). (DOI: 10.24425/122509).

- [15] A. Dulska, C. Baron, J. Szajnar, 25th Anniversary International Conference on Metallurgy and Materials (METAL) 25-27 May 2016, Brno, Czech Republic, 110-115.

전문가 Q&A: 주요 질문과 답변

[기술 전문가가 가질 만한 5-7개의 심층적인 질문과 논문에 근거한 답변을 제시합니다.]

Q1: 순차적 주괴 추출 방식(당김 및 정지 단계)을 사용한 특별한 이유가 있습니까?

A1: 논문에 따르면, 이 방식은 당김 단계(tp)와 정지 단계(ts)의 시간 비율을 1/2로 설정하여 30mm/min에서 100mm/min 범위의 평균 주조 속도를 정밀하게 구현하기 위해 사용되었습니다. 이 방법은 응고 과정을 세밀하게 제어하고 산업 현장에서의 조건을 모사하여, 주조 속도 변화에 따른 구조적, 기계적 특성 변화를 체계적으로 연구하는 데 적합합니다.

Q2: 주조 속도가 증가할수록 경도가 감소한 주된 원인은 무엇입니까?

A2: 논문은 이 현상의 주된 요인으로 평균 결정립 크기의 증가를 지목합니다. 주조 속도가 빨라지면 용융 금속이 결정화기를 통과하는 시간이 짧아지지만, 동시에 냉각수 유량도 증가함에도 불구하고 전체적인 열 방출 속도는 오히려 느려집니다. 이로 인해 결정립이 더 크게 성장할 시간이 확보되어 평균 결정립 크기가 커지고, 이는 홀-페치(Hall-Petch) 관계에 따라 경도 감소로 이어집니다.

Q3: 파단면에서 관찰된 "포도송이 모양의 수지상정(grape-like dendrites)" 형태는 파단 분석에서 어떤 의미를 가집니까?

A3: 이 형태는 파단면의 SEM 이미지(Fig. 7-8)에서 뚜렷하게 관찰되며, 수지상정 가지 사이의 영역을 노출시킵니다. 이 수지상정 가지들 사이의 간극과 공극은 응고 과정에서 발생하는 수축 미세 기공(centerline porosity)의 존재를 나타냅니다. 이러한 기공은 응력 집중점으로 작용하여 균열의 시작과 전파를 용이하게 하므로, 재료의 인장 강도를 저하시키고 취성 입계 파괴 메커니즘에 기여하는 중요한 요인입니다.

Q4: 낮은 주조 속도에서 더 고립되고 구상에 가까운 석출물이 관찰된 이유는 무엇입니까?

A4: 논문은 이러한 형태학적 변화가 낮은 주조 속도에서 냉각 속도가 증가하기 때문일 수 있다고 가정합니다. 비록 직관과 다를 수 있지만, 논문의 맥락상 낮은 주조 속도 조건이 더 큰 온도 구배를 유발하여 국부적인 냉각 속도를 높였을 수 있습니다. 이는 평형 응고 조건에서 더 크게 벗어나게 하여, 고립된 형태의 비평형 상(non-equilibrium phases)이 형성되는 원인이 됩니다.

Q5: 취성 파괴 메커니즘에 주로 기여한 것으로 확인된 특정 상(phase)은 무엇입니까?

A5: XRD 및 EDS 분석을 통해, 취성 균열의 확산을 촉진하는 주요 요인은 금속간 화합물 석출물의 격자임이 밝혀졌습니다. 특히, θ-Al2Cu 상과 β-Mg2Si 상이 주를 이루는 이 석출물 네트워크가 결정립 내에서 전위의 미끄러짐(dislocation slip)을 효과적으로 차단하여 재료가 소성 변형 없이 파괴에 이르게 하는 원인이 되었습니다.

결론: 더 높은 품질과 생산성을 향한 길

AlCu4MgSi 합금의 수평 연속 주조 공정에서 최적의 기계적 특성을 확보하는 것은 주조 속도와 냉각 조건이라는 핵심 변수를 정밀하게 제어하는 데 달려 있습니다. 본 연구는 이러한 변수들이 어떻게 미세구조(결정립 크기, 석출물 형태)를 변화시키고, 궁극적으로 인장 강도, 연신율, 경도에 영향을 미치는지 명확하게 보여주었습니다. 특히, 특정 주조 속도 구간에서 인장 강도가 최고치에 도달한다는 발견은 R&D 및 생산 현장에서 품질과 생산성을 동시에 향상시킬 수 있는 중요한 실마리를 제공합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[P.M. NUCKOWSKI, T. WRÓBEL]"이 작성한 논문 "[MECHANICAL PROPERTIES AND FRACTURE ANALYSIS OF AICu4MgSi ALLOY INGOTS OBTAINED BY HORIZONTAL CONTINUOUS CASTING]"을 기반으로 한 요약 및 분석 자료입니다.

출처: [https://doi.org/10.24425/amm.2019.126225]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.