본 소개 자료는 [Fifth International Conference on CFD in the Process Industries, CSIRO]에서 발행한 ["INDUSTRIAL SCALE DIE FILLING AND THE USE OF SHORT SHOTS TO UNDERSTAND THERMAL AND FLOW EFFECTS"] 논문의 연구 내용입니다.

1. 개요:

- 제목: INDUSTRIAL SCALE DIE FILLING AND THE USE OF SHORT SHOTS TO UNDERSTAND THERMAL AND FLOW EFFECTS (산업 규모의 다이캐스팅 충진 및 열 및 유동 효과 이해를 위한 쇼트 쇼트 사용)

- 저자: Paul W. CLEARY, Joseph HA, Mahesh PRAKASH, and Thang NGUYEN

- 출판 연도: 2006

- 발표 저널/학회: Fifth International Conference on CFD in the Process Industries

- 키워드: 고압 다이캐스팅(HPDC), 평활 입자 유체 역학(SPH), 쇼트 쇼트, 자유 표면 파편화, 튐, 응고, 열 유동

2. 초록

고압 다이캐스팅(HPDC)과 관련된 기하학적 복잡성과 높은 유체 속도는 상당한 자유 표면 파편화 및 튐 현상과 함께 강한 3차원 유체 흐름을 발생시킵니다. HPDC 모델링에 특히 적합한 것으로 입증된 시뮬레이션 방법은 평활 입자 유체 역학(SPH)입니다. 재료는 고정된 격자가 아닌 자유롭게 움직일 수 있는 입자로 근사화되어 복잡한 자유 표면 운동을 포함하는 유체 흐름을 보다 정확하게 예측할 수 있습니다. SPH 시뮬레이션 HPDC 흐름의 세 가지 실제 산업 예가 제시됩니다. 알루미늄 주조 차동 커버(자동차), 전자 하우징 및 아연 주조 도어 잠금 플레이트. 이들은 파편화된 유체 자유 표면에서 상당한 세부 사항을 보여줍니다.

열 전달 및 응고와 결합된 유동 예측의 검증은 이러한 모델링에 있어 중요한 영역입니다. 한 가지 접근 방식은 쇼트 쇼트를 사용하는 것입니다. 여기서 불충분한 금속이 주조에 사용되거나 주조 쇼트가 중간에 중단되어 다이 캐비티가 부분적으로 채워집니다. 냉동된 부분 주조물은 충진 순서와 충진 중에 발생하는 유동 구조에 대한 중요한 세부 정보를 포착합니다. 실험 및 시뮬레이션된 쇼트 쇼트를 일치시켜 검증을 수행할 수 있습니다. 여기서는 다이 온도, 금속 과열 및 충진 부피가 쇼트 쇼트에 미치는 영향을 탐구합니다. 최종 고체 주조물의 벌크 특성은 예측과 잘 일치하는 것으로 나타났지만 미세한 세부 사항은 응고 금속의 표면 거동에 따라 달라지는 것으로 보입니다.

3. 연구 배경:

연구 주제 배경:

고압 다이캐스팅(HPDC)은 다양한 산업(자동차, 가정용품, 전자 제품)에서 대량 생산, 저가 부품을 위한 중요한 제조 공정입니다. 고속(30-100m/s) 및 고압에서 액체 금속(알루미늄, 마그네슘 또는 아연)을 다이에 주입하는 것을 포함합니다.

선행 연구 현황:

이전 연구에서는 HPDC 모델링에 평활 입자 유체 역학(SPH)을 활용했습니다. SPH는 복잡한 자유 표면 흐름 시뮬레이션에 적합한 라그랑지안(무격자) 방법입니다. 이전 작업에는 물 유사 실험에 대한 검증 및 중력 다이캐스팅에 대한 적용이 포함됩니다(Ha et al., 1999). 다중 상, 실제 상태 방정식, 압축성, 응고, 파괴, 다공성 매체 흐름, 전자기 및 재료 특성의 이력 의존성과 같은 복잡한 물리학도 구현하기 쉽습니다.

연구 필요성:

다이의 복잡한 형상은 상당한 파편화 및 튐 현상을 동반한 3D 유체 흐름을 유발합니다. 다이 설계, 충진 공정을 최적화하고 다공성과 같은 결함을 예측하고 최소화하려면 정확한 시뮬레이션이 필요합니다. 특히 열 전달 및 응고를 고려한 시뮬레이션 검증이 중요합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

산업 규모 HPDC에 대한 SPH 시뮬레이션의 기능을 입증하고 검증을 위한 쇼트 쇼트 사용을 조사하여 작동 매개변수의 영향을 탐구합니다.

핵심 연구:

- 다이 온도, 금속 과열 및 충진 부피가 쇼트 쇼트의 특성에 어떤 영향을 미칩니까?

- 열 전달 및 응고가 결합된 SPH 시뮬레이션이 실험적 쇼트 쇼트와 얼마나 잘 일치합니까?

- SPH가 다공성/보이드 형성과의 상관 관계를 예측할 수 있습니까?

5. 연구 방법

이 연구는 HPDC 프로세스를 모델링하기 위해 평활 입자 유체 역학(SPH) 시뮬레이션을 사용합니다.

-연구 설계: SPH 방법을 사용한 전산 유체 역학(CFD) 시뮬레이션.

-데이터 수집: 세 가지 산업 사례 연구(차동 커버, 전자 하우징, 도어 잠금 플레이트)가 시뮬레이션되었습니다. 쇼트 쇼트 실험은 얇은 벽의 코스터 주조를 사용하여 수행되었습니다.

-분석 방법: 시뮬레이션된 충진 패턴 및 최종 쇼트 쇼트 형상을 실험 결과와 비교했습니다. 다양한 다이 온도, 금속 과열 및 충진 부피의 효과를 분석했습니다.

-연구 범위: 이 연구는 열 전달 및 응고 효과를 포함하여 HPDC의 충진 단계에 중점을 둡니다. 시뮬레이션은 완전히 결합된 열 및 유동 솔루션입니다.

6. 주요 연구 결과:

주요 연구 결과 및 제시된 데이터 분석:

- SPH 시뮬레이션은 세 가지 산업 예에서 복잡하고 파편화된 흐름 패턴을 포착하여 분사, 역류 및 보이드 형성과 같은 세부 사항을 보여주었습니다.

- 쇼트 쇼트 시뮬레이션은 주조물의 벌크 특성에 대해 실험과 잘 일치하는 것으로 나타났습니다.

- 시뮬레이션과 실험을 통해 충진 초기 단계, 특히 게이트 근처에서 표면 효과(잠재적으로 표면 장력 또는 산화막 형성)에 매우 민감하다는 것이 밝혀졌습니다.

- 금속 과열 및 다이 온도는 쇼트 쇼트 특성에 큰 영향을 미쳤습니다. 과열 및 다이 온도가 낮을수록 응고가 빨라지고 파편화가 감소했습니다.

- 러너 충진 중 게이트 위에 형성된 고체 스킨의 파열이 실험적 쇼트 쇼트에서 관찰된 변동성을 설명할 수 있다는 가설이 제안되었습니다.

그림 이름 목록:

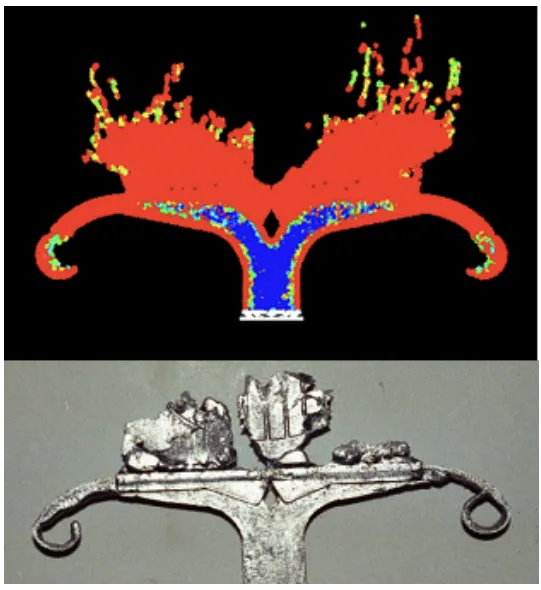

- 그림 1: 유체 속도에 따라 색상이 지정된 차동 커버의 충진(파란색은 느림, 빨간색은 빠름).

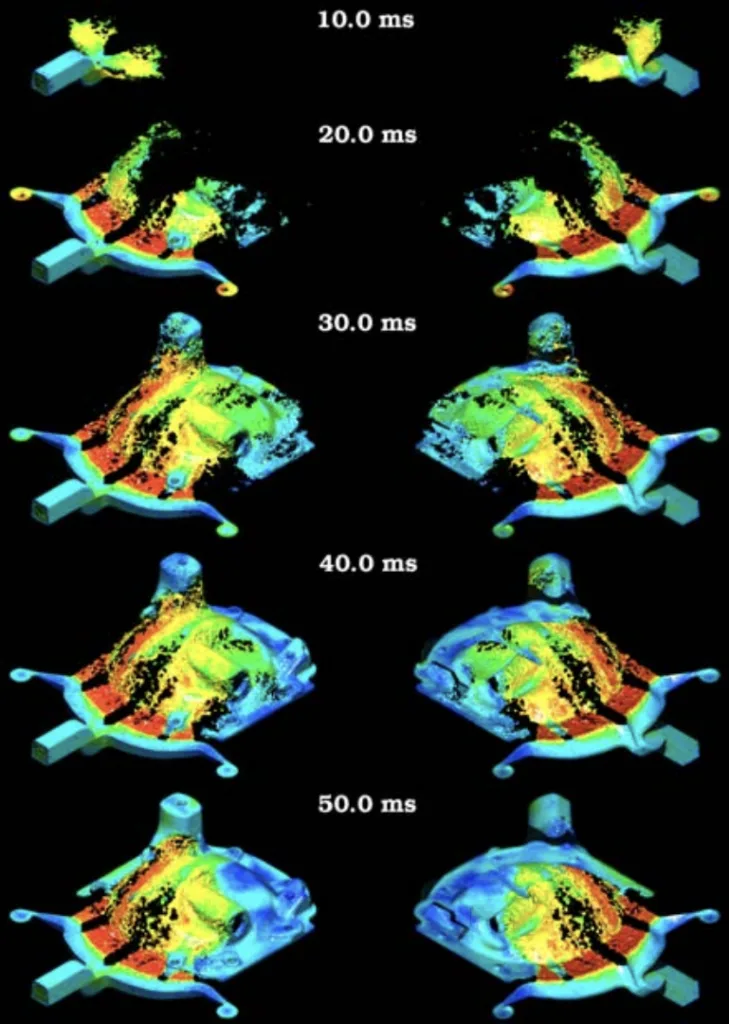

- 그림 2: Y자형 러너에서 채워진 전자 하우징(속도에 따라 색상 지정).

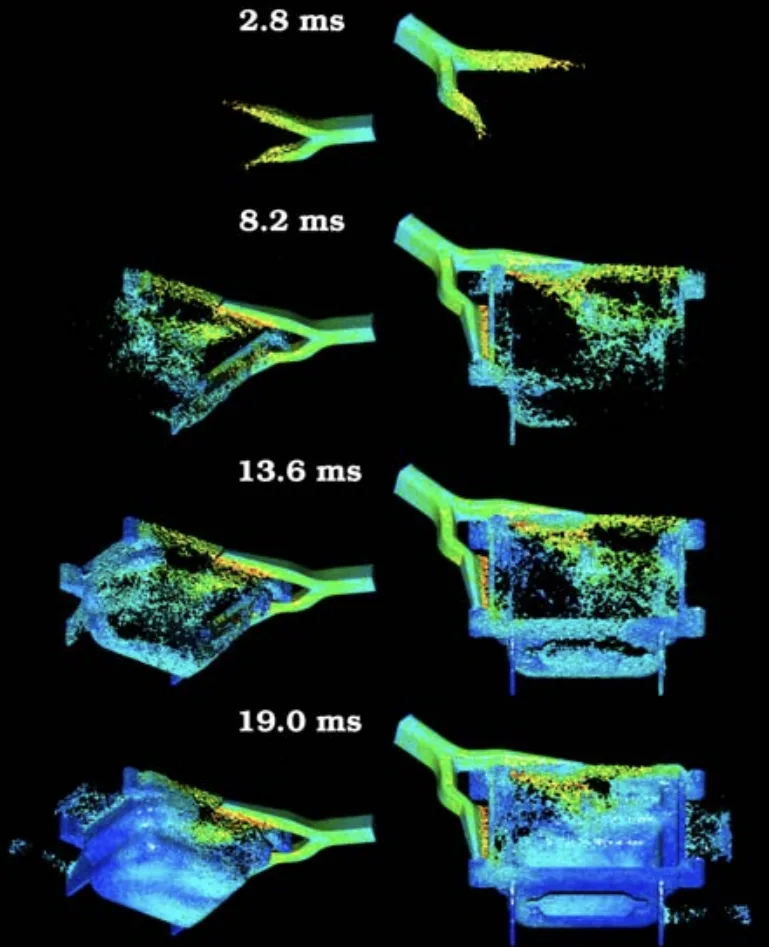

- 그림 3: 도어 잠금 장치의 전면 및 후면 플레이트 아연 충진(속도에 따라 색상 지정).

- 그림 4: 유체 온도에 따라 색상이 지정된 코스터 충진(열 전달 및 응고 포함).

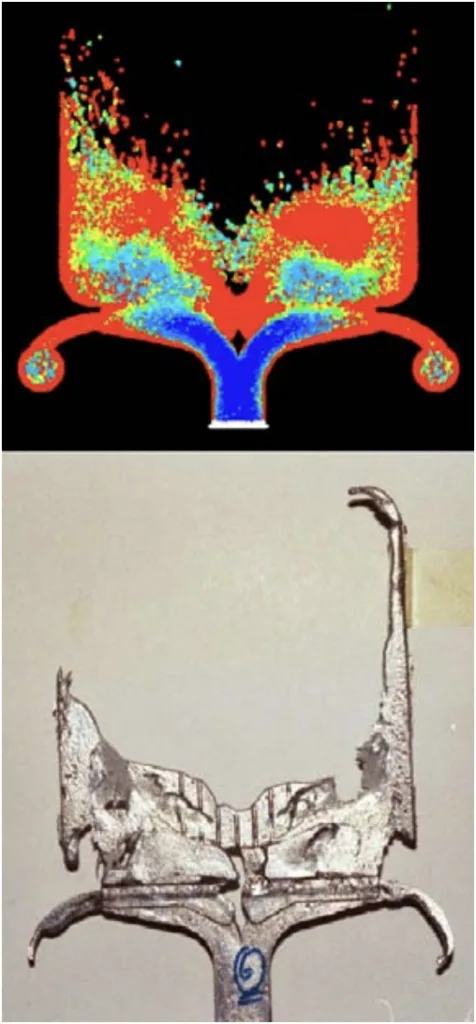

- 그림 5: 25% 부피 충진 쇼트 쇼트: (위) 시뮬레이션, (아래) 실험. TDIE = 27°C 및 금속 과열 TAL = 0°C.

- 그림 6: 10% 부피 충진 쇼트 쇼트: (위) 시뮬레이션, (아래) 실험. TDIE = 27°C 및 금속 과열 TAL = -10°C.

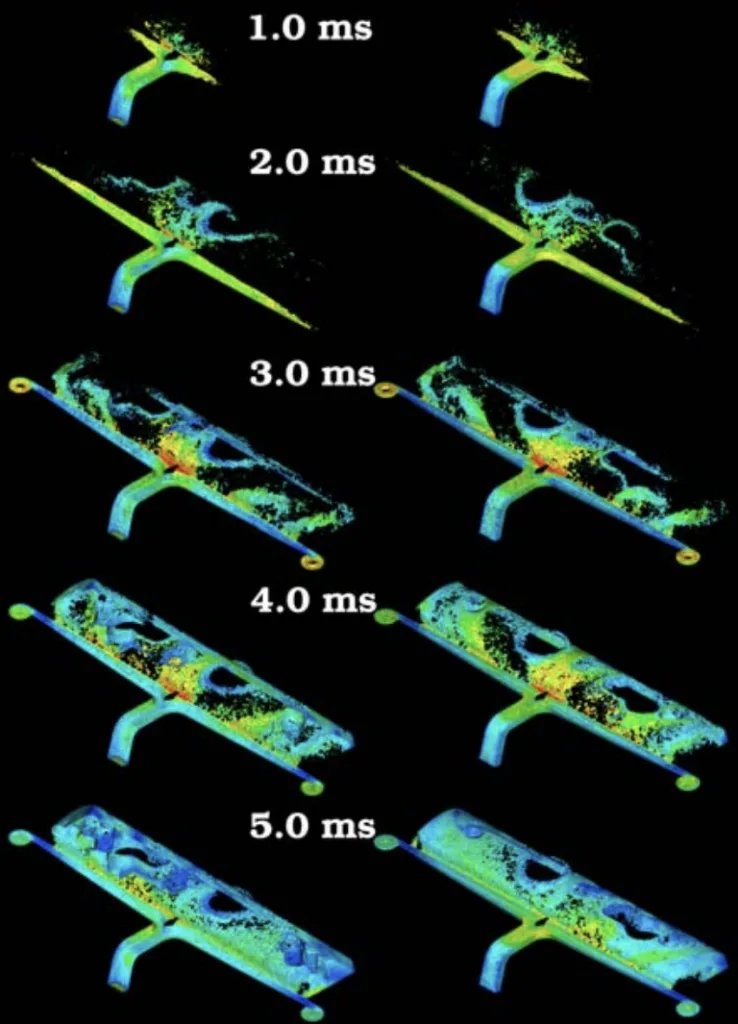

- 그림 7: 초기 금속 온도가 다른 10% 충진에 대한 쇼트 쇼트 변화 a) TAL = +10°C, b) 0°C, c) -10°C, d) -15°C, e) -20°C 및 f) 실제 쇼트 쇼트.

- 그림 8: 초기 다이 온도가 다른 10% 충진에 대한 쇼트 쇼트 변화, a) 127°C, b) 77°C, c) 27°C 및 d) 실제 쇼트 쇼트. 모든 경우 과열 정도는 TAL-10 C/ 580 С.

7. 결론:

주요 결과 요약:

SPH 시뮬레이션은 산업용 HPDC 예에서 복잡한 충진 프로세스를 성공적으로 모델링했습니다. 쇼트 쇼트는 검증을 위한 귀중한 데이터를 제공하지만 미세한 세부 사항은 현재 모델에서 완전히 포착되지 않은 표면 현상의 영향을 받습니다. 실험적 쇼트 쇼트의 변동성은 게이트에서 고체 스킨의 형성 및 파열 때문일 수 있습니다.

- 학문적 의의: 이 연구는 복잡한 HPDC 흐름을 시뮬레이션하기 위한 SPH의 잠재력을 보여주고 모델에 표면 효과(표면 장력, 산화물 형성)를 통합해야 할 필요성을 강조합니다.

- 실용적 의미: 이 연구 결과는 게이트에서 고체 스킨 형성을 제어하는 것이 HPDC의 변동성을 줄이는 데 중요할 수 있음을 시사합니다. 이는 다이 설계, 공정 제어 및 보다 정확한 시뮬레이션 모델 개발에 영향을 미칩니다.

8. 참고 문헌:

- CLEARY, P.W., (1998), “Modelling confined multi-material heat and mass flows using SPH", Applied Mathematical Modelling, 22, 981-993.

- CLEARY, P.W. AND HA, J., (1999). "Three dimensional modelling of high pressure die casting", Proc. 2nd Int. Conf. on CFD in Minerals & Process Industries, Melbourne, Australia

- CLEARY, P.W., HA, J., AND AHUJA, V., (2000), "High pressure die casting simulation using smoothed particle hydrodynamics”, Int. J. Cast Metals Research, 12, 335-355.

- CLEARY, P.W., HA, J., PRAKASH, M. AND NGUYEN, T., (2004), "3D SPH Flow Predictions and Validation for High Pressure Die Casting of Automotive Components", Applied Mathematical Modelling, 30, 1406-1427.

- CLEARY, P.W. AND MONAGHAN, J.J., (1999), "Conduction modelling using smoothed particle hydrodynamics", J. Comp. Phys., 148, 227--264.

- HA, J. AND CLEARY, P.W., (2000), “Comparison of SPH simulations of high pressure die casting with the experiments and VOF simulations of Schmid and Klein", Int. J. Cast Metals Research, 12, 409-418.

- HA, J., CLEARY, P. W., ALGUINE, V. AND NGUYEN, T., (1999), “Simulation of die filling in gravity die casting using SPH and MAGMAsoft", Proc. 2nd Int. Conf. on CFD in Minerals and Process Industries, Melbourne, Australia, 423-428.

- MONAGHAN, J.J., (1992), "Smoothed particle hydrodynamics", Annual Review of Astronomy and Astrophysics, 30, 543-574.

- MONAGHAN, J.J., (1994), "Simulating free surface flows with SPH", J. Computational Physics., 110, 399-406.

- THORPE, W., CLEARY, P. HA, J., STOKES, N., AHUJA, V., AND JAHEDI, M., (1999), “Simulation of fluid flow within the die cavity in high pressure die casting using smooth particle hydrodynamics", Proc. 20th Int. Die Casting Congress and Exposition, 23-36.

9. 저작권:

- 본 자료는 "[Paul W. CLEARY, Joseph HA, Mahesh PRAKASH, and Thang NGUYEN]"의 "[INDUSTRIAL SCALE DIE FILLING AND THE USE OF SHORT SHOTS TO UNDERSTAND THERMAL AND FLOW EFFECTS]" 논문을 기반으로 합니다.

- 논문 출처: [DOI URL 제공되지 않음]

본 자료는 위 논문을 소개하기 위해 제작되었으며, 상업적 목적으로 무단 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.