본 논문 소개는 ['International Journal For Research in Applied Science & Engineering Technology (IJRASET)']에서 발행한 ['Design, Development and Analysis Wheel Rim by using Composite Material'] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 복합 재료를 사용한 휠 림의 설계, 개발 및 분석 (Design, Development and Analysis Wheel Rim by using Composite Material)

- 저자: Sayyed Fayaz Sayyed Musheer¹, Dr V.V. Mane²

- 발행 연도: 2022년 8월

- 발행 저널/학술 단체: International Journal For Research in Applied Science & Engineering Technology (IJRASET)

- 키워드: (논문에 명시되지 않음)

2. 초록 또는 서론

본 논문은 초기 나무 바퀴에서 시작하여 다양한 재료를 통합한 더욱 정교한 설계로 발전해 온 바퀴의 역사적 진화에 대한 개요로 시작합니다. 바퀴가 6가지 기본 기계 중 하나로서 갖는 근본적인 역할을 강조합니다. 하중 운송부터 재료 성형 및 차량의 방향 제어에 이르기까지 다양한 방향(수평 및 수직)에서 바퀴의 작동 원리를 설명합니다. 또한 플라이휠로 예시되는 에너지 전달에 있어서 바퀴의 기능을 언급합니다. 서론은 현대 휠 림 설계 및 재료 고려 사항에 대한 논의를 위한 개요를 설명합니다.

3. 연구 배경:

연구 주제 배경:

본 연구의 배경은 초기 나무 바퀴부터 더욱 정교한 설계에 이르기까지 바퀴 기술의 지속적인 발전에 뿌리를 두고 있습니다. 본 논문은 와이어 스포크 휠, 스틸 디스크 휠, 경합금 휠의 출현을 언급하며 합금 휠의 진화를 강조합니다. 알루미늄 및 마그네슘과 같은 재료를 활용한 경합금 휠은 유리한 특성으로 인해 두각을 나타냈습니다. 본 논문은 경합금 휠의 채택이 증가하여 1960년대 유럽 차량과 1970년대 미국 교체용 타이어의 표준이 되었다고 지적합니다.

기존 연구 현황:

논문에 암묵적으로 나타난 기존 연구는 알루미늄 합금, 마그네슘 합금, 티타늄 합금, 복합 재료 휠을 포함하여 휠 림 제작을 위한 다양한 재료 탐구를 포함합니다. 각 재료는 휠 성능에 영향을 미치는 고유한 특성 세트를 제공합니다. 알루미늄 합금은 "경이로운 섬세함, 따뜻한 전도성, 녹슬지 않음"과 유리한 "주조, 저온, 기계 가공 및 재활용의 물리적 특성"으로 인정받고 있습니다. 마그네슘 합금은 알루미늄보다 가볍지만 주로 레이싱 응용 분야에 사용되는 것으로 알려져 있습니다. 티타늄 합금은 뛰어난 "내식성 및 품질"을 제공하지만 "기계 가공, 설계 및 더 높은 비용"으로 인해 어려움을 겪습니다. 복합 재료는 무게 감소를 위한 대안으로 제시되지만 "따뜻함과 최고의 품질에 대한 일관성"에 어려움이 있습니다.

연구의 필요성:

본 연구는 향상된 차량 성능, 연비 및 안전에 대한 지속적인 요구로 인해 암묵적으로 필요합니다. 휠 림용 경합금 및 복합 재료와 같은 첨단 재료 탐구는 현가하 질량을 줄여 "핸들링 가속 및 제동"을 개선해야 하는 중요한 필요성을 해결합니다. 또한 본 논문은 휠 설계 프로세스를 최적화해야 하는 경제적 필연성을 강조하며, "새로운 휠의 개발 및 테스트 단계에서 소요되는 시간을 줄이고" "실제 생산에서 값비싼 툴링 및 장비 변경"을 최소화하기 위해 유한 요소 해석(FEA)을 옹호합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

주요 연구 목적은 정적 하중 조건에서 알루미늄 합금, 마그네슘 합금, 티타늄 합금, 단조강 합금과 같은 다양한 재료로 제작된 휠 림의 구조적 성능을 분석하고 비교하는 것입니다. 이 분석은 주요 기계적 특성을 기반으로 휠 림 응용 분야에 대한 이러한 재료의 적합성을 평가하는 것을 목표로 합니다.

주요 연구 내용:

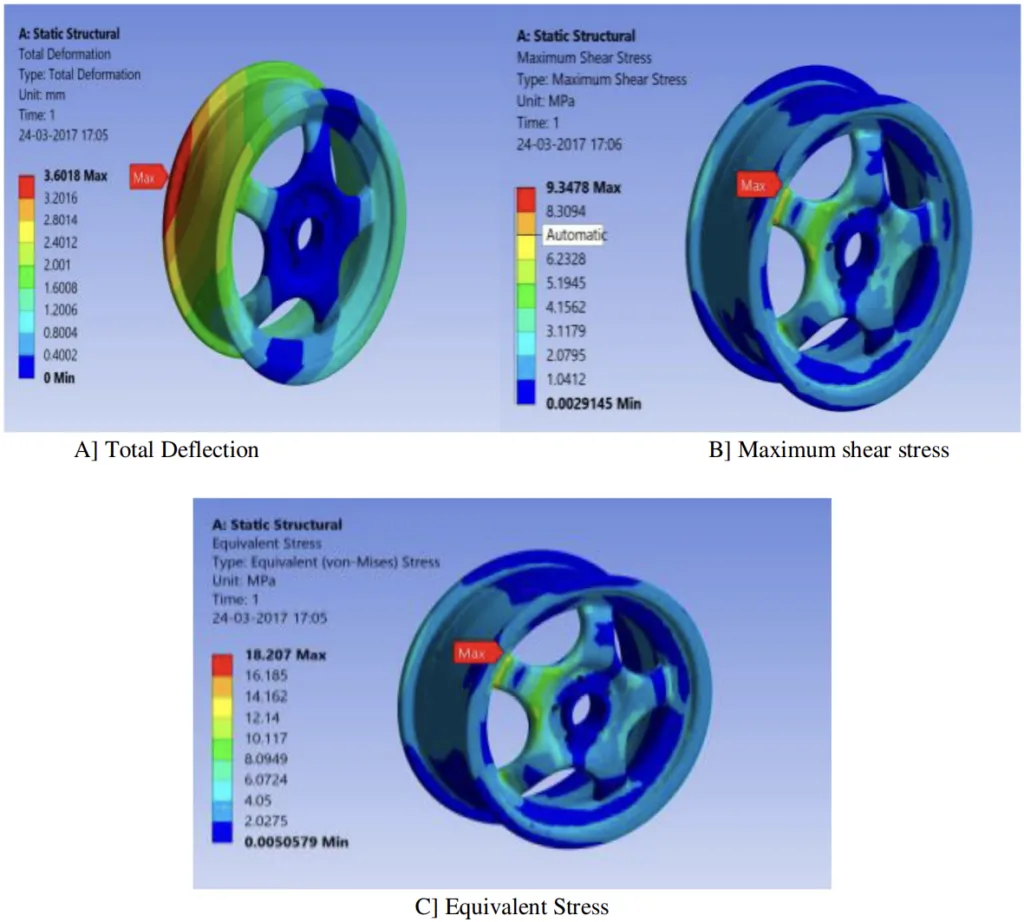

주요 연구는 언급된 재료로 만들어진 휠 림의 구조적 거동을 시뮬레이션하고 평가하기 위해 유한 요소 해석(FEA)을 사용하는 데 중점을 둡니다. 분석에서는 "총 변형(Total Deformation)", "최대 전단 응력(Maximum Shear Stress)", "등가 응력(Equivalent Stress)"을 중요한 성능 지표로 조사합니다. 본 연구에서는 "단순 림 설계(simple rim design)", "원심 림(centrifugal rim)", "오각형 림(pentagonal rim)"과 같은 다양한 휠 림 설계도 고려하지만, 재료 비교가 중심 초점인 것으로 보입니다.

연구 가설:

(논문에 명시되지 않음)

5. 연구 방법론

연구 설계:

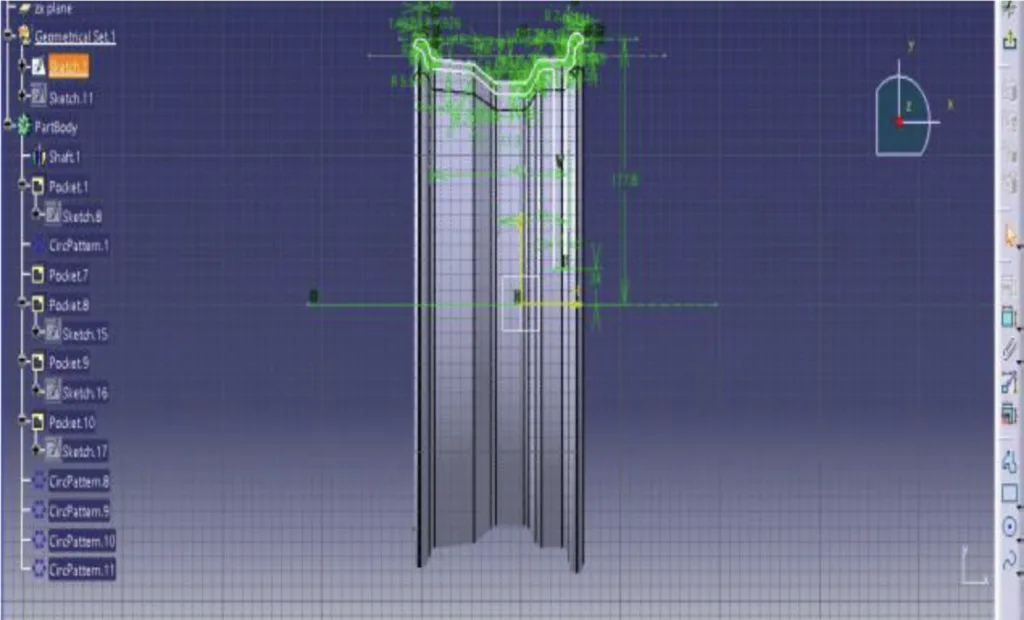

본 연구에서는 유한 요소 해석(FEA)을 활용한 시뮬레이션 기반 접근 방식을 사용합니다. 본 연구에는 CATIA V5에서 휠 림 모델을 설계하고 정적 구조 분석을 위해 ANSYS 15.0으로 가져오는 과정이 포함됩니다. 휠 림 모델에 다양한 재료 지정(알루미늄 합금, 마그네슘 합금, 티타늄 합금, 단조강 합금)을 적용하여 비교 성능 평가를 용이하게 합니다.

자료 수집 방법:

데이터는 ANSYS 15.0에서 수행된 FEA 시뮬레이션을 통해 수집됩니다. 소프트웨어를 사용하여 정의된 하중 및 경계 조건에서 각 재료에 대한 "총 변형", "최대 전단 응력" 및 "등가 응력"에 대한 수치 결과를 계산하고 생성합니다.

분석 방법:

분석 방법은 ANSYS 워크벤치 내의 정적 구조 분석을 기반으로 합니다. "가져온 파일 형상은 메쉬 생성을 거친 후 경계 조건이 물리적 영역에 적용됩니다." 향상된 정확도를 위해 미세 메쉬가 활용됩니다. 분석은 휠 림 응용 분야에서 상대적인 구조적 성능을 식별하기 위해 4가지 다른 재료에 걸쳐 시뮬레이션 결과를 비교하는 데 중점을 둡니다.

연구 대상 및 범위:

연구 대상은 가상으로 모델링 및 분석된 승용차 휠 림입니다. 범위는 알루미늄 합금, 마그네슘 합금, 티타늄 합금 및 단조강 합금으로 만들어진 휠 림의 구조 분석을 포함합니다. 분석은 5200N의 하중이 휠 림에 가해지는 정지 차량을 시뮬레이션하는 정적 하중 조건으로 제한됩니다. "60 시리즈 195/60 R 14 림"이 휠 림 모델의 기준으로 사용됩니다.

6. 주요 연구 결과:

주요 연구 결과:

주요 연구 결과는 FEA 시뮬레이션에서 파생되었으며 응력 및 변형 분포의 수치 값 및 시각적 표현 형태로 제시됩니다. "기본 설계(Basic Design)" 휠 림의 경우 관찰된 최대 "총 변형"은 알루미늄 합금에서 3.6018mm였고 최소값은 티타늄 합금에서 2.3256mm였습니다. 최대 "등가 응력"은 알루미늄 합금에서 18.207MPa였고 최소값은 마그네슘 합금에서 18.077MPa였습니다. "단순 모델(Simple Model)" 휠 림의 경우 최대 "총 변형"은 알루미늄 합금에서 3.1153mm였고 최소값은 티타늄 합금에서 2.0109mm였습니다. 최대 "등가 응력"은 마그네슘 합금에서 16.679MPa, 티타늄 합금에서 16.647MPa였습니다.

제시된 데이터 분석:

제시된 데이터는 티타늄 합금이 "기본 설계" 및 "단순 모델" 휠 림 모두에서 정적 하중 조건에서 가장 적은 변형을 나타냄을 나타냅니다. 마그네슘 합금은 일반적으로 티타늄 합금 및 단조강 합금에 비해 더 높은 변형을 보입니다. 알루미늄 합금은 마그네슘 합금과 더 강성이 높은 재료 사이의 변형 값을 보여줍니다. 응력 측면에서 등가 응력 값은 모든 재료에서 상대적으로 유사하며, 이는 응력 분포가 분석된 설계 내에서 재료에 덜 의존적임을 시사합니다. "정적 분석의 그래프 표현(Graphical Representation of Static Analysis)"(속성 행 12의 차트)은 "교번 응력(Alternating Stress)"과 "사이클(Cycles)" 간의 관계를 보여주며 피로 관련 데이터를 제공하지만, 이 차트를 기반으로 한 재료의 직접적인 비교는 논문의 결과 분석에서 명시적으로 자세히 설명되어 있지 않습니다. "결과 및 비교(Result and Comparision)" 섹션에서는 "합금 재료를 비교할 때 알루미늄 합금이 더 나은 변형 계수와 더 나은 변형률 계수를 갖지만 합금 재료를 복합 재료와 비교할 때 복합 재료가 더 나은 변형 및 응력 계수를 갖습니다."라고 명시되어 있지만 복합 재료 분석은 수치 결과에 명시적으로 제시되어 있지 않습니다.

그림 목록:

- 그림 이름 없음 (휠 림 치수 다이어그램) (2페이지)

- 그림 이름 없음 (스틸 휠의 림 및 휠 디스크) (4페이지)

- 그림 이름 없음 (알루미늄 휠) (4페이지)

- A] 총 변형 (알루미늄 합금 기본 설계) (12페이지)

- B] 최대 전단 응력 (알루미늄 합금 기본 설계) (12페이지)

- C] 등가 응력 (알루미늄 합금 기본 설계) (12페이지)

- A] 총 변형 (마그네슘 합금 기본 설계) (12페이지)

- B] 최대 전단 응력 (마그네슘 합금 기본 설계) (12페이지)

- C] 등가 응력 (마그네슘 합금 기본 설계) (12페이지)

- A] 총 변형 (티타늄 합금 기본 설계) (13페이지)

- B] 최대 전단 응력 (티타늄 합금 기본 설계) (13페이지)

- C] 등가 응력 (티타늄 합금 기본 설계) (13페이지)

- A] 총 변형 (단조강 합금 기본 설계) (14페이지)

- B] 최대 전단 응력 (단조강 합금 기본 설계) (14페이지)

- C] 등가 응력 (단조강 합금 기본 설계) (14페이지)

- A] 총 변형 (알루미늄 합금 단순 모델) (14페이지)

- B] 최대 전단 응력 (알루미늄 합금 단순 모델) (14페이지)

- A] 총 변형 (마그네슘 합금 단순 모델) (15페이지)

- B] 최대 전단 응력 (마그네슘 합금 단순 모델) (15페이지)

- C] 등가 응력 (마그네슘 합금 단순 모델) (15페이지)

- A] 총 변형 (티타늄 합금 단순 모델) (16페이지)

- B] 최대 전단 응력 (티타늄 합금 단순 모델) (16페이지)

- C] 등가 응력 (티타늄 합금 단순 모델) (17페이지)

- A] 총 변형 (단조강 합금 단순 모델) (17페이지)

- B] 최대 전단 응력 (단조강 합금 단순 모델) (17페이지)

- C] 등가 응력 (단조강 합금 단순 모델) (17페이지)

- J 윤곽을 사용한 휠 림 모델링 (Modeling of Wheel Rim with J Contour) (9페이지)

- 휠 림 정면도 (Front View of Wheel Rim) (9페이지)

- 스포크 설계 모델링 (Modeling Of Spoke Design) (10페이지)

- 휠 림 메쉬 생성 (Meshing of Wheel Rim) (10페이지)

- 속성 행 12의 차트: 교번 응력 R-비율 (Chart of Properties Row 12: Alternating Stress R-Ratio) (17페이지)

- 그림 이름 없음 (교번 응력 대 사이클 표) (18페이지)

- 그림 이름 없음 (실제 파손 사례 이미지) (18페이지)

7. 결론:

주요 결과 요약:

본 연구는 분석된 4가지 휠 림 설계(단순 림, 원심 림, 오각형 림, 기본 림 - 원심 및 오각형 림 결과는 결과 섹션에 명시적으로 자세히 설명되어 있지 않지만) 모두 구조적으로 안전하고 표준 한도 내에 있다고 결론 내립니다. 재료 중에서 "강철 합금이 최고의 재료이고 알루미늄이 그 뒤를 잇고 마그네슘은 동일한 하중 조건에서 더 많은 변형을 갖기 때문에 마지막 위치를 차지합니다." 분석 결과 마그네슘 합금은 경량이지만 변형이 더 커서 레이싱과 같은 특수 응용 분야로 사용이 제한될 수 있음을 시사합니다. 알루미늄 합금은 강철 합금보다 더 나은 피로 수명을 보여줍니다. 내부 비드 시트는 가장 큰 변형과 잠재적인 공기압 손실 영역으로 식별됩니다. "실제로 합금 휠의 파손은 분석 소프트웨어에서 예측한 최대 응력 값이 발생하는 영역에서 주로 발생합니다."

연구의 학문적 의의:

본 연구는 다양한 합금에 대한 비교 FEA 기반 분석을 제공함으로써 휠 림 설계에서 재료 성능에 대한 학문적 이해에 기여합니다. 자동차 공학에서 설계 최적화 및 재료 선택에 기본이 되는 정적 하중 하에서 휠 림의 구조적 거동에 대한 통찰력을 제공합니다. 본 연구는 휠 림 응용 분야에서 강성, 무게 및 변형과 같은 재료 특성 간의 절충점을 강조합니다.

실용적 의미:

본 연구의 실용적 의미는 휠 림 제조 시 재료 선택과 관련이 있습니다. 연구 결과에 따르면 단조강 합금과 티타늄 합금이 뛰어난 강성과 낮은 변형을 제공하므로 높은 구조적 무결성이 요구되는 응용 분야에 적합합니다. 알루미늄 합금은 성능과 무게의 균형을 제공하며 강철보다 피로 수명이 더 길어 일반 차량 응용 분야에 적합한 옵션입니다. 마그네슘 합금은 변형이 더 크기 때문에 내구성과 장기간 사용에 대한 피로 수명에 잠재적인 제한이 있음에도 불구하고 무게가 가장 중요한 관심사인 틈새 응용 분야(예: 레이싱 차량)에 가장 적합할 수 있습니다.

연구의 한계 및 향후 연구 분야:

(논문에 명시되지 않음)

8. 참고 문헌:

- [1] V.Karthi et, al., "Design and analysis of alloy wheel rim" International Journal of Innovative Research in Science, Engineering and Technology An ISO 3297: 2007 Certified Organization Volume 3, Special Issue 2, April 2014.

- [2] Daniel Antony C et,al., "Design and Analysis of Two Wheeler Alloy Wheel Rim Using Composite Materials". International Journal of Innovative Research in Science, Engineering and Technology (An ISO 3297: 2007 Certified Organization) Vol. 5, Issue 5, May 2016.

- [3] G.Ashokkumar et, al., "Design and analysis of wheel rim by using CATIA & ANSYS". International Research Journal of Engineering and Technology (IRJET) Volume: 03 Issue: 12 Dec-2016 e-ISSN: 2395-0056 p-ISSN: 2395-0072

- [4] Gudise Venkateswarlu et, al., "Design and analysis of alloy wheel with different alloys". International journal of advance research in science and engineering volume no 06 issue no 10, Octomber 2017.

- [5] J Stearns et, al., "performed analysis to understand the pressure and radial loads influence on stress and displacement response of rotating bodies in automobiles". International Journal of Scientific and Research Publications, Volume 8, Issue 11, November 2018 486 ISSN 2250-3153.

- [6] Ravi Lidoriya, SanjayChaudhary and Anil Kumar Mohopatra, "Design and Analysis of Aluminium Alloy Wheel using PEEK Material", International Journal of Mechanical Engineering and Research. ISSN No. 2249-0019, Volume 3, Number 5 (2013), pp. 503-516.

- [7] M. Saran Theja, M. Vamsi Krishna, "Structural and Fatigue Analysis of Two Wheeler Lighter Weight Alloy Wheel", IOSR Journal of Mechanical and Civil Engineering (IOSR-JMCE). e-ISSN: 2278-1684,p-ISSN: 2320-334X, Volume 8, Issue 2 (Jul. - Aug. 2013), PP 35-45.

- [8] V.Karthi, N. Ramanan and J. Justin Maria Hillary, "DESIGN AND ANALYSIS OF ALLOY WHEEL RIM", International Journal of Innovative Research in Science, Engineering and Technology. ISSN (Online): 2319-8753 ISSN (Print): 2347 - 6710 Volume 3, Special Issue 2, April 2014.

9. 저작권:

- 본 자료는 "Sayyed Fayaz Sayyed Musheer¹ 및 Dr V.V. Mane²"의 논문: "Design, Development and Analysis Wheel Rim by using Composite Material"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.22214/ijraset.2022.45886

본 자료는 상기 논문을 요약한 것으로, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.