본 논문 요약은 [Publisher]에서 발표된 논문 "[Development of a semi-automated die casting die design system]"을 기반으로 작성되었습니다.

1. 개요:

- 제목: 반자동 다이캐스팅 금형 설계 시스템 개발 (Development of a semi-automated die casting die design system)

- 저자: J.Y.H. Fuh, S.H. Wu, K.S. Lee

- 발행 연도: 2002년

- 발행 저널/학회: Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture

- 키워드: 다이캐스팅, 다이베이스, 피처 기반, CAD, 금형, 게이팅, 러너 (die-casting, die-base, feature-based, CAD, die, gating, runner)

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락:

다이캐스팅 산업은 금형 설계 및 제조에 있어 리드 타임 단축과 비용 절감에 대한 압박이 증가하고 있습니다. 컴퓨터 지원 설계(CAD) 시스템이 설계 효율성과 품질 향상을 위해 널리 채택되었지만, 일반적으로 다이캐스팅 금형 설계를 위한 특화된 기능이 부족합니다. 따라서 이 산업을 위한 전문 CAD 도구 개발이 필요합니다. - 기존 연구의 한계:

기존 CAD 시스템은 기하학적 모델링 및 제도 기능을 제공하지만, 효율적인 다이캐스팅 금형 설계에 필요한 도메인별 지식과 모듈을 제공하지 못합니다. 사출 금형 설계를 위한 "애드온" 소프트웨어 응용 프로그램이 존재하지만, 다이캐스팅 금형 설계를 위한 유사한 솔루션은 부족했습니다. 다이캐스팅 금형 설계에 대한 이전 연구 노력은 종합적인 금형 설계 시스템보다는 피더 시스템 또는 주조 설계와 같은 분리된 측면에 초점을 맞추는 경우가 많았습니다. - 연구의 필요성:

더 빠른 처리 시간과 비용 절감에 대한 시장 요구를 해결하고, 범용 CAD 시스템의 한계를 극복하기 위해 다이캐스팅 금형 설계를 위한 전용 컴퓨터 지원 시스템에 대한 명확한 필요성이 있습니다. 이러한 시스템은 설계 효율성을 개선하고, 설계 품질을 향상시키며, 다이캐스팅 공정에 대한 전문 지식을 통합해야 합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적:

본 연구의 주요 목적은 반자동 다이캐스팅 금형 설계 시스템의 프로토타입을 개발하는 것입니다. 이 시스템은 상용 CAD 플랫폼에 대한 특정 애드온 응용 프로그램으로 구성되어 다이캐스팅 금형 설계를 위한 기능을 특별히 제공하는 것을 목표로 합니다. - 주요 연구 질문:

본 연구는 다음과 같은 주요 질문에 답하고자 합니다.- 다이캐스팅 금형 설계의 다양한 단계를 지원하기 위해 기능 모듈을 상용 CAD 시스템의 애드온 응용 프로그램으로 어떻게 개발할 수 있는가?

- 데이터 초기화, 캐비티 레이아웃, 게이팅 시스템 설계, 다이베이스 설계, 파팅 설계 및 표준 부품 설계를 포함하여 반자동 시스템에 필수적인 모듈은 무엇인가?

- 시스템 개발은 게이팅, 러너 및 다이베이스 설계와 같은 다이캐스팅 금형 설계의 중요한 측면에 어떻게 집중할 수 있는가?

- 연구 가설:

명시적으로 가설로 진술되지는 않았지만, 본 연구는 피처 기반 설계 및 공정 지식을 통합한 모듈식 애드온 시스템이 일반 CAD 시스템 또는 수동 방법을 사용하는 것보다 다이캐스팅 금형 설계의 효율성과 효과를 크게 향상시킬 수 있다는 암묵적인 가정하에 진행됩니다.

4. 연구 방법론

- 연구 설계:

본 연구는 프로토타입 시스템 개발 접근 방식을 채택합니다. "DieWizard"라는 모듈식 시스템이 상용 CAD 플랫폼에 대한 애드온으로 설계되었습니다. 이 시스템은 다이캐스팅 금형 설계 프로세스의 특정 측면을 다루는 기능 모듈로 구성됩니다. - 자료 수집 방법:

본 연구는 전통적인 실험 또는 설문 조사에서 자료를 수집하는 방식을 사용하지 않습니다. 대신 기존 다이캐스팅 지식, 설계 원칙 및 계산 기술을 소프트웨어 시스템에 개발하고 통합하는 데 중점을 둡니다. 공정 데이터 및 재료 데이터는 시스템 내의 데이터베이스를 통해 통합됩니다. - 분석 방법:

이 시스템은 게이팅 시스템 설계를 위해 P-Q² 기술을 통합하고 게이팅 피처 및 다이베이스 구성 요소 생성 및 관리를 위해 피처 기반 파라메트릭 설계를 사용합니다. 캐비티 수 결정, 캐비티 레이아웃 및 자동 다이베이스 생성과 같은 작업에 대한 알고리즘이 개발 및 구현됩니다. - 연구 대상 및 범위:

연구 범위는 다음을 포함한 다이캐스팅 금형 설계의 핵심 모듈 개발로 제한됩니다.- 데이터 초기화

- 캐비티 레이아웃

- 게이팅 시스템 설계 (게이트, 러너, 오버플로우, 샷 슬리브)

- 다이베이스 설계

- 파팅 설계

- 표준 부품 설계

개발의 주요 초점은 게이팅 시스템, 러너 및 다이베이스 설계 모듈에 맞춰져 있습니다. 시스템은 상용 CAD 환경 내에서 구현됩니다.

5. 주요 연구 결과:

- 주요 연구 결과:

본 연구는 프로토타입 반자동 다이캐스팅 금형 설계 시스템인 DieWizard를 성공적으로 개발했습니다. 이 시스템은 데이터 초기화, 레이아웃 설계, 게이팅 설계, 다이베이스 설계 및 파팅 설계를 포함한 다양한 금형 설계 단계를 위한 기능 모듈로 구성됩니다. 주요 성과는 다음과 같습니다.- 상용 CAD에 대한 애드온으로서 다이캐스팅 금형 설계를 위한 모듈식 시스템 아키텍처 개발.

- 데이터 초기화, 캐비티 레이아웃, 게이팅 시스템 설계, 다이베이스 설계 및 파팅 설계 모듈 구현.

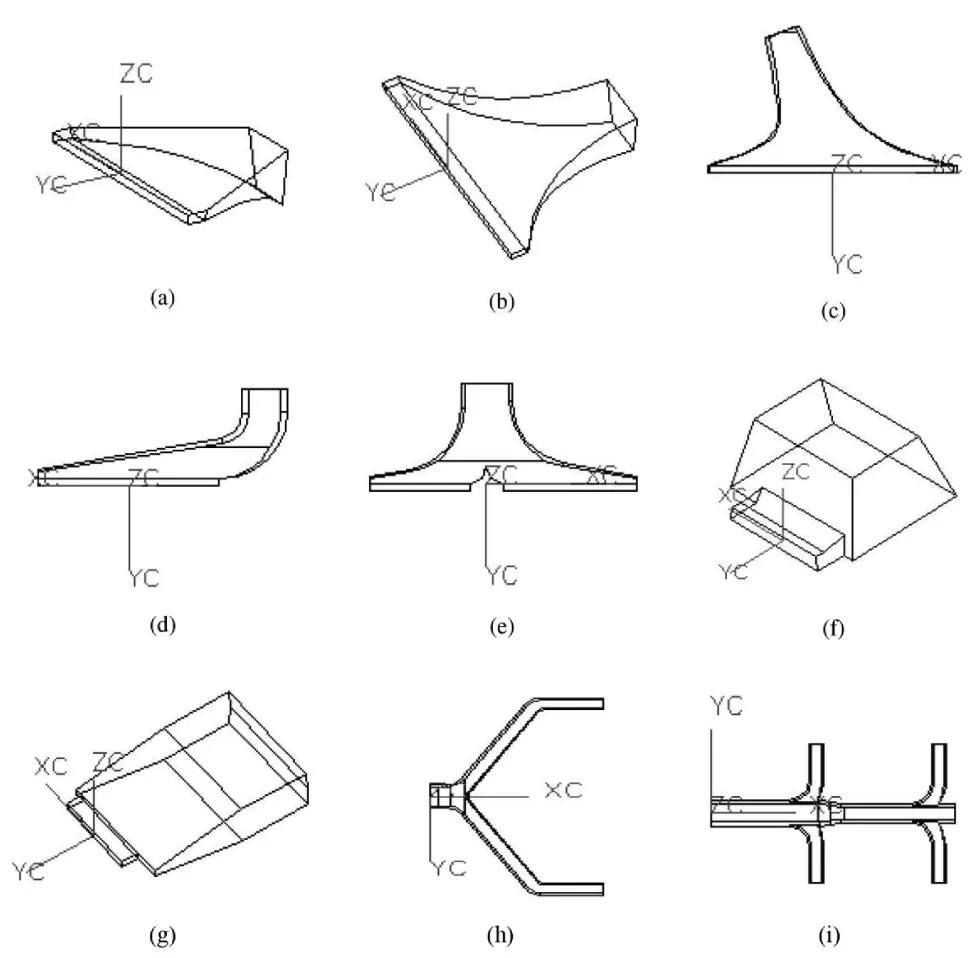

- 자동 설계 생성을 용이하게 하기 위한 게이팅 피처 라이브러리 및 다이베이스 라이브러리 생성.

- 게이팅 시스템 설계를 위한 P-Q² 기술 및 피처 기반 파라메트릭 설계 통합.

- 캐비티 수 결정 및 자동 다이베이스 선택을 위한 알고리즘.

- 통계적/질적 분석 결과:

본 논문은 전통적인 의미의 통계적 또는 질적 분석 결과를 제시하지 않습니다. 시스템의 효과는 커버 플레이트용 다이캐스팅 금형 설계의 예시를 통해 입증됩니다. - 자료 해석:

개발된 DieWizard 시스템은 다이캐스팅 금형 설계의 반자동화 가능성을 보여줍니다. 도메인별 지식, 피처 기반 설계 및 공정 분석 기술을 통합함으로써 시스템은 설계 프로세스를 간소화하고, 설계 시간을 단축하며, 금형 설계의 일관성과 품질을 향상시키는 것을 목표로 합니다. - 그림 목록:

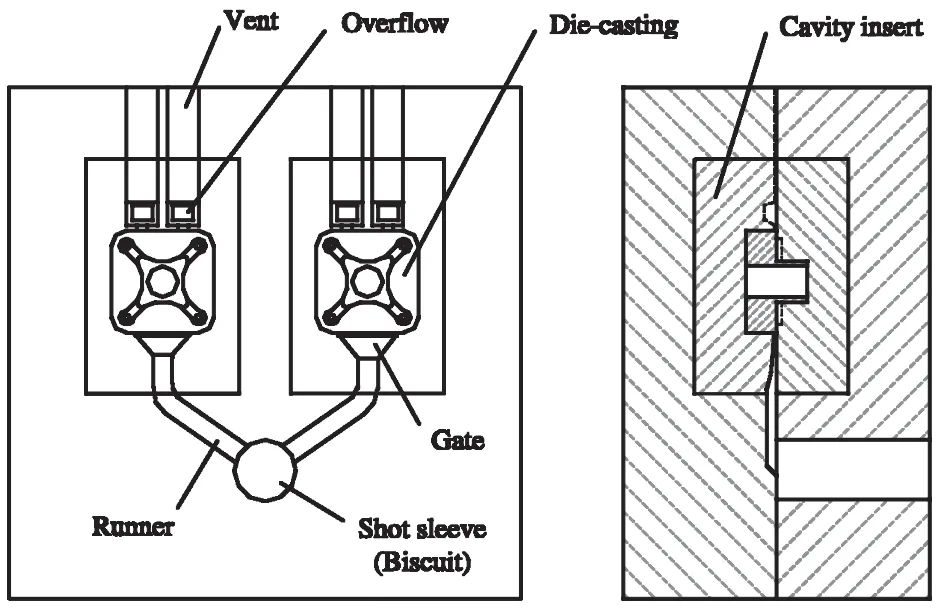

- 그림 1 다이캐스팅 금형 조립체 (A die casting die assembly)

- 그림 2 다이캐스팅 금형 설계 프로세스 (The die casting die design process)

- 그림 3 다이캐스팅 금형의 게이팅 시스템 (The gating system of a die casting die)

- 그림 4 게이팅 피처 (The gating features)

- 그림 5 게이팅 피처 생성 및 검색 프로세스 (The process of gating feature creation and retrieval)

- 그림 6 DieWizard의 시스템 아키텍처 (The system architecture of Die Wizard)

- 그림 7 인터페이스: (a) 캐비티 레이아웃 및 (b) 충전 분석 (Interfaces of: (a) cavity layout and (b) filling analysis)

- 그림 8 인터페이스: (a) 게이트 설계 및 (b) 러너 설계 (Interfaces of: (a) gate design and (b) runner design)

- 그림 9 인터페이스: (a) 슬리브/스프루 및 (b) 다이베이스 설계 (Interfaces of: (a) sleeve/sprue and (b) die-base design)

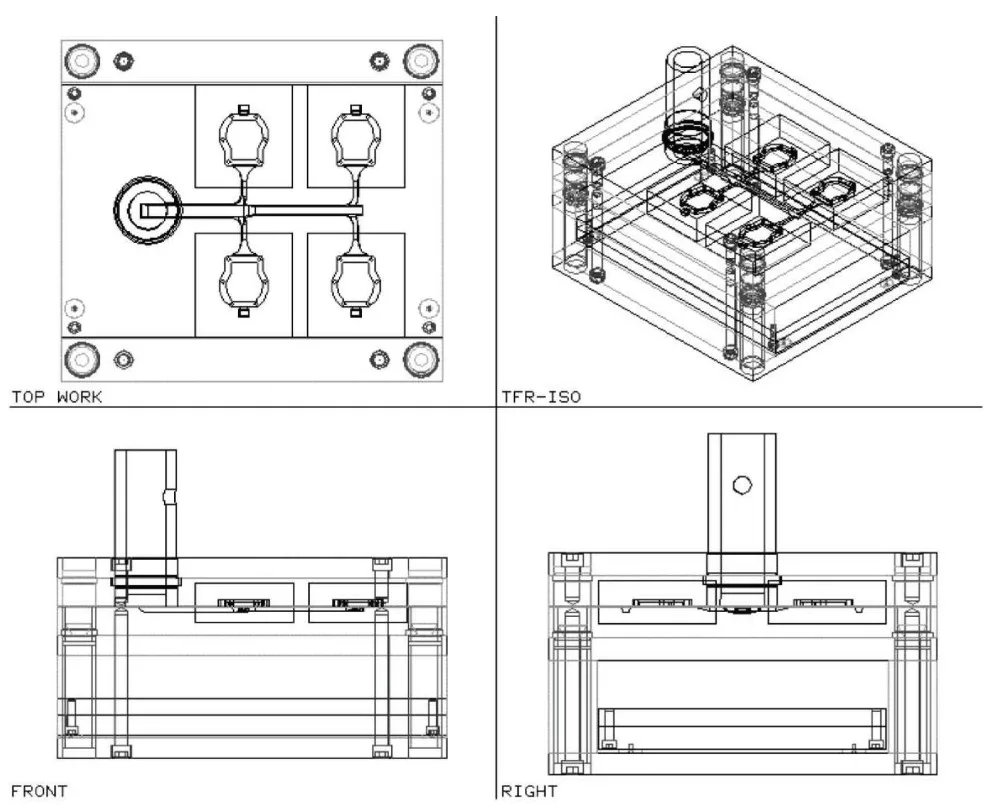

- 그림 10 3차원 부품 모델 및 관련 공정 데이터 (The three-dimensional part model and its related process data)

- 그림 11 4 캐비티 패턴에서 생성된 캐비티 레이아웃 (The cavity layout created from a four-cavity pattern)

- 그림 12 충전 분석 결과 (The filling analysis result)

- 그림 13 게이트, 오버플로우 및 러너 설계 (Design of the gate, overflow and runner)

- 그림 14 설계된 다이베이스 및 다이캐스팅 금형 조립체 (The designed die base and die casting die assembly)

6. 결론 및 논의:

- 주요 결과 요약:

본 논문은 개발된 프로토타입 시스템인 DieWizard가 다이캐스팅 금형 설계에 대한 반자동 접근 방식을 성공적으로 입증했다고 결론 내립니다. 상용 CAD 플랫폼에 대한 애드온으로 구축된 이 시스템은 데이터 초기화, 레이아웃, 게이팅 및 다이베이스 설계를 위한 특정 모듈을 통합합니다. 피처 기반 파라메트릭 설계는 게이팅 시스템에 효과적으로 적용되어 사용자 정의 피처 및 파라미터를 기반으로 게이팅 구성 요소, 캐비티 레이아웃 및 다이베이스의 자동 생성을 가능하게 합니다. - 연구의 학문적 의의:

본 연구는 기존 CAD 소프트웨어 내에 다이캐스팅 설계 기능을 통합하는 실용적인 접근 방식을 제시함으로써 해당 분야에 기여합니다. 다이캐스팅 금형 설계의 중요한 측면을 자동화하는 데 있어 피처 기반 파라메트릭 설계 및 P-Q² 기술의 적용을 강조합니다. 모듈식 시스템 아키텍처는 추가 개발 및 확장을 위한 프레임워크를 제공합니다. - 실질적인 의미:

DieWizard 시스템은 다이캐스팅 금형 설계자에게 상당한 실질적인 이점을 제공합니다. 설계 시간 단축, 수정 주기 단축 및 전반적인 설계 효율성 향상 가능성이 있습니다. 반복적인 작업을 자동화하고 전문가 지식을 통합함으로써 시스템은 설계자가 일관성 있고 최적화된 금형 설계를 만드는 데 도움을 줄 수 있으며, 궁극적으로 다이캐스팅 산업에서 리드 타임과 제조 비용을 줄이는 데 기여할 수 있습니다. - 연구의 한계:

저자들은 DieWizard가 프로토타입 시스템이며 아직 완전한 다이캐스팅 금형 설계 프로세스의 모든 측면을 포괄하지는 않는다는 점을 인정합니다. 냉각 시스템 설계, 이젝터 시스템 설계 및 이동 코어 시스템 설계와 같은 기능은 본 연구에서 완전히 다루지 않은 영역으로 확인되었습니다. 주요 초점은 게이팅 및 다이베이스 설계에 있었으며, 다른 중요한 금형 구성 요소는 향후 개발을 위해 남겨두었습니다.

7. 향후 후속 연구:

- 후속 연구 방향:

향후 연구는 DieWizard의 기능을 확장하여 보다 포괄적인 범위의 다이캐스팅 금형 설계 기능을 포함하는 데 초점을 맞춰야 합니다. 특히 다음 모듈의 통합이 필요합니다.- 냉각 시스템 설계

- 이젝터 시스템 설계

- 이동 코어 시스템 설계

- 표준 부품 설계 (다이베이스 외)

- 추가 탐구가 필요한 영역:

진정으로 완전한 다이캐스팅 금형 설계 시스템을 개발하려면 추가 탐구가 필요합니다. 여기에는 기존 모듈 개선, 새로운 기능 추가, 시스템의 기능과 산업 현장에서의 실용성을 더욱 향상시키기 위한 시뮬레이션 및 최적화 도구 통합이 포함됩니다.

8. 참고 문헌:

[1] NADCA, North American Die Casting Association, 2000; http://www.diecasting.org/.

[2] Lee, K. S., Fuh, J. Y. H., Zhang, Y. F., Nee, A. Y. C. and Li, Z. IMOLD: an intelligent plastic injection mould design and assembly system. In Proceedings of the 4th International Conference on Die and Mould Technology, Kuala Lumpur, Malaysia, 1997, pp. 30–37.

[3] IMOLDWorks, Manusoft Plastics Pte Ltd, Singapore, 2001; http://www.manusoftcorp.com.sg.

[4] Mehalawi, M. E. and Miller, R. A. Towards computer-assisted configuration of diecasting dies. Die-Casting Engineer, January-February 2000, 41–46.

[5] CASTFLOWTM and CASTHERMTM software, Castec Australia Pte Ltd, 2000.

[6] MAGMA User Manual, MAGMA Software, Germany, 2001; http://www.magmasoft.com/.

[7] Zhang, H. G., Webster, P. D. and Dean, T. A. Computer aided design of feeders for castings. Proc. Instn Mech. Engrs, Part B, Journal of Engineering Manufacture, 1994, 208(B4), 279-287.

[8] Sirilertworakul, N., Webster, P. D. and Dean, T. A. A software package for the design and production of castings. The Foundryman 86, 1993, Part 9, 365-369.

[9] Huang, Y. S., Webster, P. D. and Dean, T. A. CADcast, design and production software for castings. In Proceedings of 99th Casting Congress, Kansas City, 1995.

[10] Dean, T. A. A knowledge based package for design and low cost manufacture of tooling for casting. In Proceedings of CIRP International Symposium on Advances in Design and Manufacture in the Global Manufacturing Era, Hong Kong, 1997, pp. 427-432.

[11] Huang, Y. S., Webster, P. D. and Dean, T. A. Software for the rapid production of patterns for castings. Proc. Instn Mech. Engrs, Part B, Journal of Engineering Manufacture, 1997, 211(B6), 425-434.

[12] Tu, J. S., Foran, R. K., Hines, A. M. and Aimone, P. R. Integrated procedure for modeling investment castings. J. Metals, 1995, 47(10), 64-68.

[13] Allsop, D. F. and Kennedy, D. Pressure Die Casting Part 2: The Technology of the Casting and the Die, 1983 (Pergamon Press, Oxford and New York).

[14] Herman, E. A. Designing Die Casting Die, 1996 (North American Die Casting Association).

[15] Herman, E. A. Gating Die Casting Die, 1996 (North American Die Casting Association).

[16] Unigraphics, Assemblies User Manual, Unigraphics Solution Company, Maryland Heights, Missouri, 1997.

[17] Feng, B. Y., Han, T. R., Yin, Z. H. and Jiang, W. S. Die casting die design. In A Concise Handbook for Mould Design and Manufacture, 1996 (Shanghai Technological Press, PR China).

9. 저작권:

본 자료는 J.Y.H. Fuh, S.H. Wu, K.S. Lee의 논문 "[Development of a semi-automated die casting die design system]"을 기반으로 합니다.

논문 출처: https://doi.org/10.1243/095440502321016323

본 자료는 위 논문을 요약하여 작성되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.