본 소개 논문은 "마그네슘 다이캐스트 및 판재 제품의 접합 부위 부식 방지"라는 제목의 연구 내용 입니다.

1. 개요:

- 제목: 마그네슘 다이캐스트 및 판재 제품의 접합 부위 부식 방지

- 저자: Wenyue Zheng, C. Derushie, J. Lo 및 E. Essadiqi

- 발행 연도: 2007년

- 발행 저널/학회: Materials Science Forum, Vols. 546-549, pp 523-528

- 키워드: 마그네슘 판재, 다이캐스트, 갈바닉 부식, 마찰 교반 용접, 접착 접합, 리벳팅, 체결, 코팅, 갈바닉 호환성

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 다임러크라이슬러의 새로운 경량 차체 및 2006년형 Z06 콜벳 엔진 크래들과 같이 대형 자동차 부품 또는 서브시스템에 마그네슘 합금의 사용이 증가함에 따라 접합 부위의 부식 성능이 중요한 문제로 부각되었습니다. 복잡한 다중 재료 시스템 또는 서브시스템에서는 충분한 강도로 다양한 유형의 재료를 접합해야 합니다. 이러한 접합 부위는 특히 도로 염화칼슘 및 모래와 같은 부식성 환경에 노출될 때 갈바닉 부식의 잠재적 부위가 됩니다. 마그네슘은 가장 반응성이 높은 금속이므로 자동차 환경에서 가장 심각한 형태의 부식 손상이 될 수 있습니다.

- 기존 연구의 한계: 논문에서 기존 연구의 한계로 명시적으로 언급되지는 않았지만, 맥락상 마그네슘 합금 접합부의 부식 방지에 대한 포괄적인 이해와 효과적인 솔루션에 격차가 있음을 암시합니다. 이 논문은 자동차 환경에서 마그네슘에 일반적인 접합 기술을 적용하면서 발생하는 실제적인 문제점을 다루고 있으며, 이 특정 분야에 대한 보다 집중적인 연구의 필요성을 시사합니다.

- 연구의 필요성: 마그네슘 자동차 제품의 접합 부위 보호는 CANMET의 부식 연구 활동에서 주요 과제 중 하나로 확인되었습니다. 이 논문은 리벳팅, 마찰 교반 용접, 접착 접합과 같은 일반적인 자동차 접합 기술로 인해 발생하는 복잡성을 강조합니다. 이러한 방법은 구조적으로 효과적이지만 부식 문제를 악화시킬 수 있습니다. 이 연구는 이러한 문제를 해결하고 자동차 환경에서 마그네슘 부품의 장기적인 내구성과 신뢰성을 보장하기 위한 솔루션을 제공하는 데 필요합니다. 이 논문은 마그네슘 접합 부위의 부식 방지라는 중요한 분야에서 CANMET이 달성한 최근 연구 결과를 요약합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 주요 연구 목적은 마그네슘 다이캐스트 및 판재 제품의 접합 부위에 대한 부식 방지 방법에 대한 최근 연구 결과를 조사하고 요약하는 것입니다. 이 연구는 마찰 교반 용접(FSW), 접착 접합, 리벳팅을 포함한 다양한 접합 기술이 마그네슘 합금의 부식 거동에 미치는 영향을 평가하는 데 중점을 둡니다. 이 연구는 이러한 중요한 접합 영역에서 부식을 완화하기 위한 효과적인 전략을 식별하는 것을 목표로 합니다.

- 주요 연구 질문:

- 리벳팅, 마찰 교반 용접, 접착 접합과 같은 마그네슘 판재 및 다이캐스트 합금에 대한 일반적인 접합 기술은 접합 부위의 부식 성능에 어떤 영향을 미칩니까?

- 마그네슘 다이캐스트 부품의 주조 표면은 가공 표면과 비교하여 부식 특성이 어떻게 다릅니까?

- 표면 오염, 특히 철 성분이 풍부한 입자가 마그네슘 판재 및 다이캐스트 재료의 부식 속도에 어떤 영향을 미칩니까?

- 마찰 교반 용접과 접착 접합은 개별적으로 그리고 조합하여 마그네슘 접합부의 랩-전단 강도 및 부식 저항성을 개선하는 데 얼마나 효과적입니까?

- 분체 도장 및 아노다이징과 같은 다양한 코팅 공정은 접착 접합된 마그네슘 접합부의 부식 방지 및 접착 강도에 어떤 영향을 미칩니까?

- 마그네슘 합금을 접합하는 데 강철 리벳을 사용할 때 갈바닉 부식 문제는 무엇이며, 이러한 문제를 완화하기 위해 어떤 유형의 코팅 또는 와셔를 사용할 수 있습니까?

- 연구 가설: 공식적인 가설로 명시되지는 않았지만, 연구는 다음과 같은 암묵적인 가정에 의해 안내됩니다.

- 마그네슘 판재 및 다이캐스트 제품의 표면 오염은 부식 속도를 크게 증가시킵니다.

- 마찰 교반 용접 및 접착 접합은 마그네슘 접합부의 구조적 무결성 및 부식 저항성을 향상시킬 수 있습니다.

- 아노다이징은 접착 접합된 마그네슘 접합부에 대한 전환 코팅에 비해 부식성 환경에서 우수한 접착 강도 유지를 제공하지만, 리벳 접합부에서 갈바닉 부식에 대한 문제를 야기할 수 있습니다.

- 갈바닉 호환 코팅은 마그네슘 합금을 접합할 때 갈바닉 부식을 방지하거나 최소화하기 위해 강철 리벳에 필수적입니다.

4. 연구 방법론

- 연구 설계: 이 연구는 다양한 조건에서 마그네슘 합금 접합부의 부식 성능을 평가하는 데 중점을 둔 실험적 설계를 채택합니다. 여기에는 다양한 표면 처리, 접합 기술 및 보호 코팅에 대한 비교 연구가 포함됩니다. 이 연구는 다양한 부식 방지 전략의 효과를 정량화하고 평가하기 위해 표준화된 부식 테스트 및 기계적 테스트를 활용합니다.

- 데이터 수집 방법: 데이터는 정량적 및 정성적 방법의 조합을 통해 수집되었습니다.

- 중량 손실 측정: ASTM B117 염수 분무 테스트를 마그네슘 합금 판재에 실시하여 부식 속도의 지표로 중량 손실을 측정했습니다. 두 공급업체의 AM60B 판재에 대한 중량 손실 데이터를 수집하여 수령 표면과 가공 표면을 비교했습니다.

- 랩-전단 강도 테스트: ASTM D-1002 유형 랩-전단 시편을 마찰 교반 용접 및 접착 접합 기술을 사용하여 준비했습니다. 염수 분무 노출 전후에 파괴 하중을 측정하여 부식이 접합 강도에 미치는 영향을 평가했습니다.

- 전기화학적 측정: 갈바닉 부식 성능은 다양한 리벳 재료 및 코팅을 사용한 리벳 접합부에 대해 GM9540P 테스트 환경을 사용하여 평가했습니다.

- 현미경 검사: 주사 전자 현미경(SEM)을 사용하여 부식된 표면을 검사하고, 부식 생성물을 식별하고, 철 성분이 풍부한 입자와 같은 표면 오염을 분석했습니다.

- 원소 분석: 에너지 분산 분광법(EDS)을 사용하여 SEM 이미지에서 관찰된 표면 오염 물질 및 부식 생성물의 원소 조성을 결정했습니다.

- 육안 검사: 육안 검사를 사용하여 부식성 환경에 노출된 후 리벳 접합부의 부식 정도를 평가했습니다.

- 분석 방법: 수집된 데이터는 다음을 사용하여 분석되었습니다.

- 비교 분석: 주조 표면과 가공 표면의 부식 속도를 중량 손실 데이터를 사용하여 비교했습니다. FSW 및 접착 접합된 접합부의 랩-전단 파괴 하중을 부식 노출 및 다양한 코팅 유무에 따라 비교하여 접합 방법 및 보호 처리의 효과를 평가했습니다.

- 통계 분석: 논문에서 통계 분석으로 명시적으로 언급되지는 않았지만, 평균 중량 손실 및 파괴 하중 값의 비교는 관찰된 차이의 유의성을 결정하기 위한 기본적인 통계적 비교를 의미합니다.

- 미세 구조 분석: SEM 이미지 및 EDS 스펙트럼을 분석하여 부식 메커니즘, 표면 오염 물질의 역할, 미세 구조 수준에서 코팅의 효과를 식별했습니다.

- 정성적 평가: 육안 검사 결과는 특히 리벳 접합부에 대해 다양한 조건에서 부식의 유형 및 정도에 대한 정성적 데이터를 제공했습니다.

- 연구 대상 및 범위: 연구는 다음 사항에 중점을 두었습니다.

- 재료:

- 두 공급업체의 고압 다이캐스트(HPDC) AM60B 마그네슘 합금 판재.

- 압연 AZ31 마그네슘 합금 판재.

- 체결구 연구용 AE44 마그네슘 합금.

- Mg-Al 접합 및 와셔용 알루미늄 합금 A6061.

- 와셔용 알루미늄 합금 A5052.

- 강철 리벳(일반, Sn 코팅, Zn 코팅).

- 코팅된 강철 체결구 및 너트.

- 접합 기술:

- Mg-Mg 및 Mg-Al 접합용 마찰 교반 점 용접(FSW).

- 접착 접합.

- 리벳팅.

- 볼트 및 너트를 이용한 체결.

- 코팅 및 표면 처리:

- 표면층 제거를 위한 가공.

- 유기 용매 탈지.

- 플루오로지르콘산염 전처리.

- 에폭시 분체 도장(금속 분체 안료 유무).

- 상업용 아노다이징.

- 알로딘 5200 전처리.

- 와셔 및 리벳에 Sn 및 Zn 전기도금.

- 테스트 환경:

- ASTM B117 염수 분무 테스트.

- GM9540P 테스트 환경.

- 재료:

5. 주요 연구 결과:

- 주요 연구 결과:

- 마그네슘 판재 및 다이캐스트 재료의 표면 부식 속도:

- 두 공급업체의 HPDC AM60B 판재의 주조 표면은 ASTM B117 테스트에서 가공 표면보다 높은 부식 속도를 나타냈습니다. 주조 표면의 부식 속도는 경우에 따라 최대 100% 더 높았습니다.

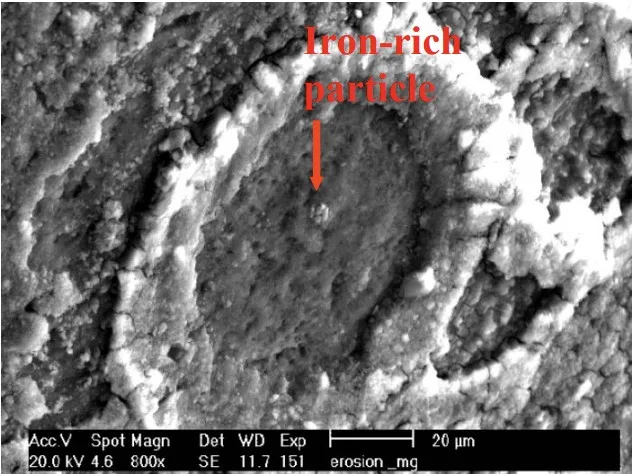

- SEM 검사 결과 주조 표면에 철 성분이 풍부한 입자가 존재했으며, 이는 다이캐스팅 공정에서 남은 이물질일 가능성이 높으며 부식 증가에 기여합니다.

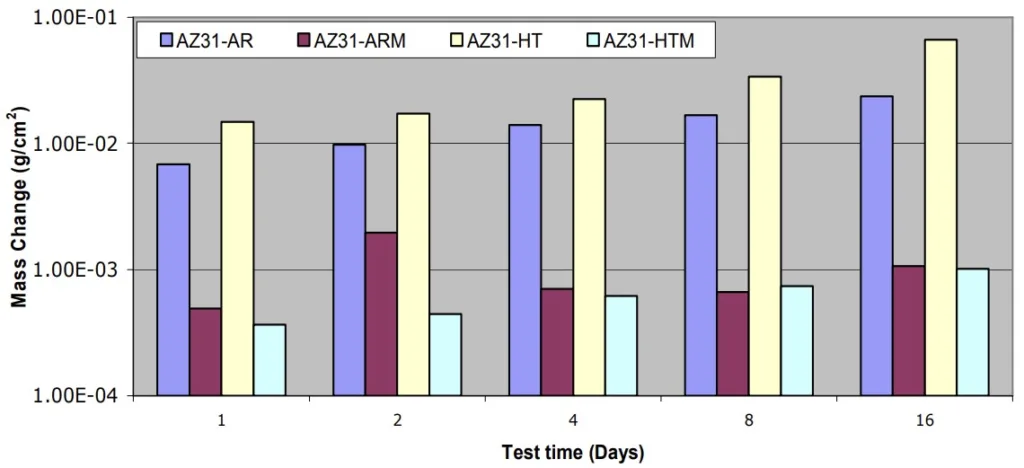

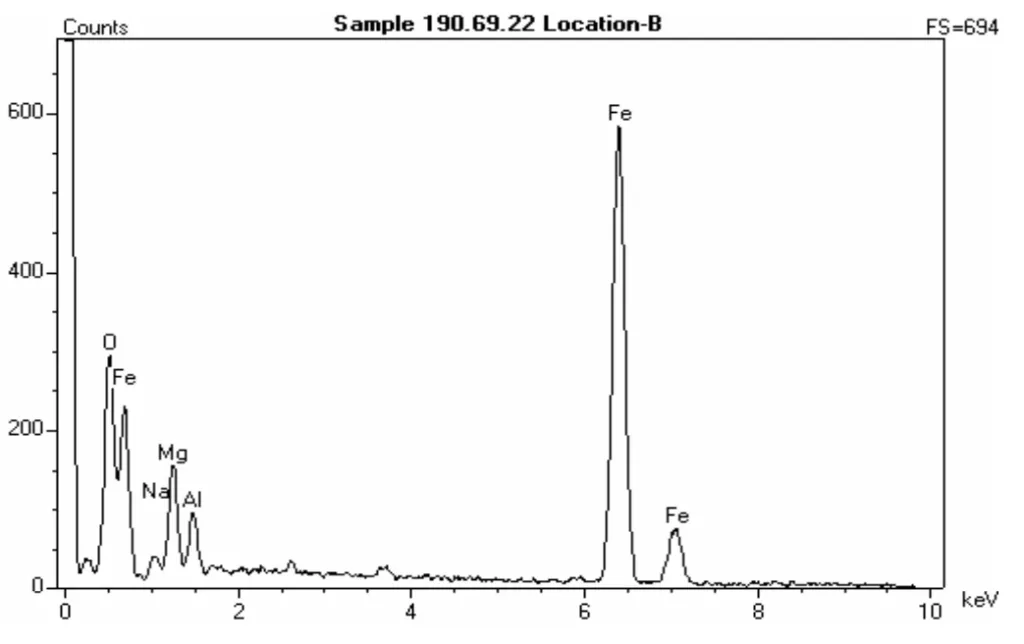

- AZ31 마그네슘 판재는 압연 표면이 가공 표면보다 훨씬 높은 부식 속도를 보였으며, 부식 속도는 최소 한 자릿수 더 컸습니다. EDS 분석 결과 수령한 AZ31 판재 표면에 Fe 성분이 풍부한 입자가 검출 가능한 양으로 존재함이 확인되었습니다.

- 마찰 교반 용접(FSW) 및 접착 접합의 랩-전단 강도에 대한 부식의 영향:

- 마찰 교반 용접(FSW)은 마그네슘 합금에 유망한 접합 방법으로 간주됩니다.

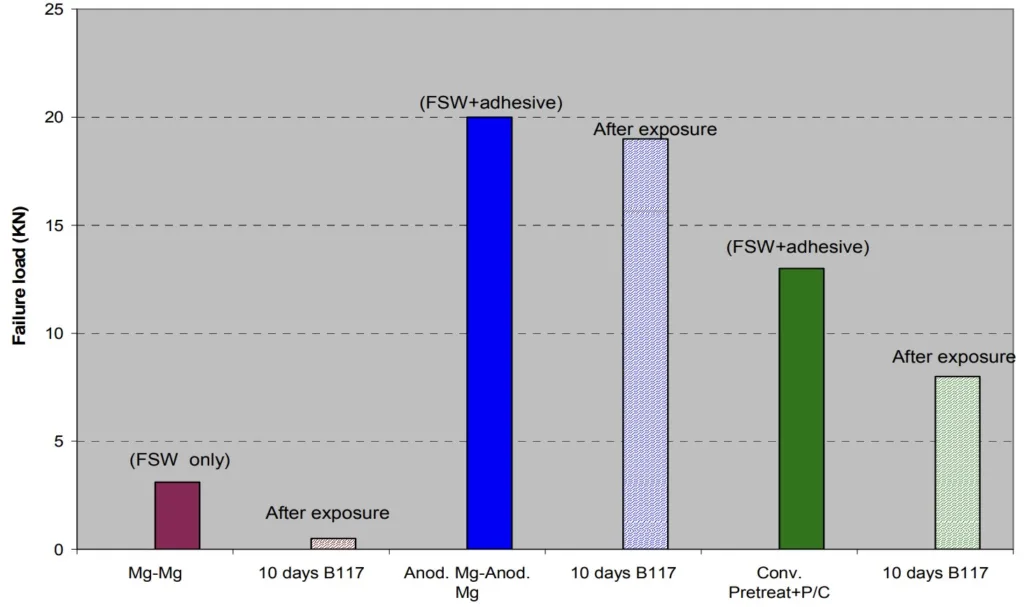

- Mg-Mg 접합부의 경우 랩-전단 강도 감소에 대한 부식의 영향은 FSW 단독 접합부에서 가장 극적이었습니다. 이러한 접합부는 부식 환경에 잘 견디지 못했으며, 키홀 주변에서 부식이 관찰되었습니다.

- FSW와 접착 접합을 결합하면 랩-전단 강도와 부식 저항성이 크게 향상되었습니다.

- 접착 접합의 전처리로서 아노다이징은 전환 전처리 + 분체 도장에 비해 염수 분무 노출 후 랩-전단 강도 유지력이 더 우수했습니다. 전환 코팅된 시편은 부식 테스트 후 30% 이상의 랩-전단 강도 손실을 보였습니다.

- Mg-Al 접합부에 대한 부식 노출의 영향은 Mg-Mg 접합부의 경우와 유사했습니다. 그러나 용접된 Mg-Al 쌍은 마찰 교반 용접의 교반 금속 영역에서 금속간 화합물이 형성되어 용접된 Mg-Mg 접합부보다 다소 약한 경향이 있었습니다.

- 체결된 마그네슘 합금의 갈바닉 부식:

- 체결된 마그네슘 합금의 갈바닉 부식이 광범위하게 연구되었습니다.

- Al 기반 와셔를 사용하면 코팅된 강철 체결구에 와셔를 사용하지 않는 것에 비해 갈바닉 공격의 정도가 크게 감소했습니다.

- 자체 개발한 Al-Mg 기반 합금 와셔인 'N2091' 와셔가 가장 우수한 갈바닉 호환성을 보였으며, 부식 전위가 마그네슘 합금에 매우 가까웠습니다.

- 리벳팅에 의한 접합:

- 리벳팅에 대한 예비 연구 결과, 일반 강철 리벳을 사용할 때 아노다이징된 Mg AM60 판재에서 갈바닉 부식이 매우 빠르게 진행되는 것으로 나타났습니다.

- 에폭시 분체 도장은 아노다이징에 비해 일반 강철 리벳의 갈바닉 작용에 대한 저항성이 더 우수했습니다.

- 아노다이징은 접착 접합에 랩-전단 강도 유지력 때문에 선호되지만, 전환 처리와 에폭시 상도 코팅은 리벳 접합부에서 갈바닉 부식 저항성이 더 우수합니다.

- 강철 SPR 리벳용 고급 코팅 시스템 개발이 필요하며, 관통을 위한 경도, 변형을 위한 연성, 마그네슘 합금과의 전기 저항성 또는 전기화학적 호환성이 요구됩니다.

- 마그네슘 판재 및 다이캐스트 재료의 표면 부식 속도:

- 통계적/정성적 분석 결과:

- 중량 손실 데이터:

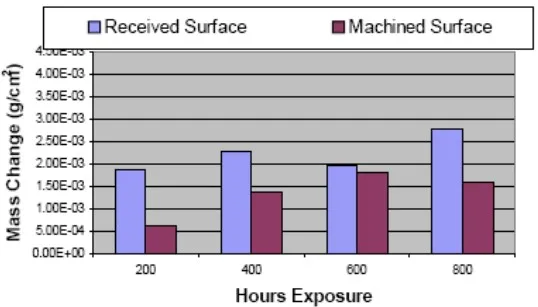

- 그림 1: 공급업체 A의 AM60B 판재에 대한 중량 손실 데이터는 수령 표면이 200~800시간 노출에 걸쳐 가공 표면보다 높은 질량 변화(g/cm²)를 나타냄을 보여줍니다.

- 그림 2: 공급업체 B의 AM60B 판재에 대한 중량 손실 데이터도 동일한 노출 기간 동안 가공 표면보다 수령 표면에서 더 높은 질량 변화를 나타냅니다.

- 그림 4: AZ31 판재 표면(AR, ARM, HT, HTM)의 부식 속도 비교는 수령 표면(AR)이 1~16일의 테스트 시간 동안 가공 표면(ARM) 및 열처리된 시편보다 훨씬 높은 질량 변화(g/cm²)를 나타냄을 보여줍니다.

- 랩-전단 파괴 하중 데이터:

- 그림 5: 염수 분무 노출이 접착제 사용 유무에 따른 FSW 시편의 랩-전단 파괴 하중에 미치는 영향. Mg-Mg FSW 단독 접합부는 10일간의 B117 염수 분무 후 파괴 하중이 급격히 감소하는 것으로 나타났습니다. 접착제를 추가하면 노출 후 파괴 하중 유지가 크게 향상됩니다. 접착제를 사용한 아노다이징된 Mg 시편은 노출 후 접착제를 사용한 전환 전처리 + 분체 도장 시편보다 성능이 더 우수합니다.

- SEM 및 EDS 분석:

- 그림 3: SEM 이미지는 AM60 시편에서 철 성분이 풍부한 입자를 보여주며, 주변에 '헤일로' 부식이 있어 입자가 부식 시작 부위 역할을 했음을 나타냅니다.

- 그림 6: SEM 이미지는 부식된 표면에서 발견된 오염 입자(흰색)를 보여주며, 빠른 부식과 관련된 표면 오염을 나타냅니다.

- 그림 7: 그림 6의 입자에 대한 EDS 분석은 높은 Fe 수준을 확인하여 철 성분이 풍부한 오염 물질의 존재를 뒷받침합니다.

- 리벳 접합부의 육안 검사:

- 그림 8: 플루오로지르콘산염 및 금속성 외관의 에폭시 기반 분체 도료로 전처리된 AE44 판재의 외관은 코팅에 전도성 성분이 있을 때 Al 와셔 주변에서 갈바닉 부식이 발생함을 보여줍니다.

- 그림 9: (플루오로지르콘산염 + 에폭시 분체 도장)에 삽입된 다양한 리벳의 GM9540P 테스트 후 성능.

- 그림 10: 아노다이징된 AM60 판재에 삽입된 다양한 리벳 코팅의 GM9540P 테스트 후 성능은 에폭시 분체 도장 시편에 비해 아노다이징된 시편에서 갈바닉 부식이 더 빠르게 진행됨을 보여줍니다.

- 중량 손실 데이터:

- 데이터 해석:

- 주조 마그네슘 표면의 더 높은 부식 속도는 다이캐스팅 공정 또는 판재 제작 중에 유입된 철 성분이 풍부한 입자에 의한 표면 오염 때문입니다.

- 마찰 교반 용접 및 접착 접합은 특히 함께 사용할 때 마그네슘 접합부의 구조적 무결성 및 부식 저항성을 향상시키는 데 효과적입니다.

- 아노다이징은 접착 접합된 접합부에 부식성 환경에서 더 나은 접착 강도 유지를 제공하므로 접착 내구성이 중요한 응용 분야에 적합함을 시사합니다.

- 갈바닉 부식은 리벳 및 체결된 마그네슘 접합부에서 중요한 문제이며, 부식을 완화하기 위해 갈바닉 호환 재료 또는 코팅을 사용해야 합니다. Al-Mg 합금 와셔 및 강철 리벳용 특수 코팅이 잠재적인 솔루션입니다.

- 마그네슘 접합 부위의 부식 방지를 위한 코팅 선택은 특정 응용 분야 및 접합 방법에 따라 다릅니다. 아노다이징은 접착 접합 강도에 유익하지만, 전환 코팅과 에폭시 상도 코팅은 리벳 접합부에서 갈바닉 부식 저항성이 더 우수할 수 있습니다.

- 그림 목록:

- 그림 1 공급업체 A의 AM60B 판재에 대한 중량 손실 데이터.

- 그림 2 공급업체 B의 AM60B 테스트에 대한 중량 손실 데이터.

- 그림 3 AM60 시편에서 철 성분이 풍부한 입자를 보여주는 SEM 이미지.

- 그림 4 수령 표면(AR)과 가공 표면(ARM)의 부식 속도 비교 (HT는 원래 표면의 열처리된 시편, HTM은 가공 표면의 열처리된 시편을 의미합니다. 모든 데이터는 동일한 AZ31 판재에 대한 것입니다.)

- 그림 5 접착제 사용 유무에 따른 FSW 시편의 랩-전단 파괴 하중에 대한 염수 분무 노출의 영향.

- 그림 6 발견된 오염 입자(흰색)

- 그림 7 이전 그림에 표시된 입자의 EDS 분석, 높은 Fe 수준을 보여줍니다.

- 그림 8 플루오로지르콘산염 및 금속성 외관의 에폭시 기반 분체 도료로 전처리된 AE44 판재의 외관.

- 그림 9 (플루오로지르콘산염 + 에폭시 분체 도장)에 삽입된 다양한 리벳의 성능

- 그림 10 아노다이징된 AM60 판재에 삽입된 다양한 리벳 코팅의 성능

6. 결론 및 논의:

- 주요 결과 요약: 연구 결과 AZ31 판재는 판재 제작에서 철 입자에 오염될 경우 부식 속도가 매우 높아지는 경향이 있습니다. 접착 접합과 마찰 교반 용접을 결합하면 Mg-Mg 접합부의 랩-전단 강도가 크게 향상됩니다. 아노다이징된 마그네슘 시편은 ASTM B117 염수 분무 노출 동안 분체 도장된 시편에 비해 부식 공격에 대한 저항성이 더 우수하고 더 높은 수준의 랩-전단 접합 강도를 유지합니다. 리벳으로 접합된 Mg 접합부의 갈바닉 부식은 심각한 문제이며, 강철 리벳용 갈바닉 호환 코팅 개발이 중요합니다.

- 연구의 학문적 의의: 이 연구는 마그네슘 합금 접합 부위의 부식 메커니즘에 대한 학문적 이해에 기여합니다. 부식을 가속화하는 표면 오염의 중요한 역할과 부식을 완화하는 다양한 접합 및 코팅 전략의 효과를 강조합니다. 이 연구는 마그네슘 합금의 접착 접합 및 리벳팅 응용 분야에서 아노다이징 및 전환 코팅의 비교 성능에 대한 귀중한 통찰력을 제공합니다.

- 실용적 의미: 이 연구 결과는 자동차 산업 및 마그네슘 합금을 활용하는 기타 분야에 중요한 실용적 의미를 갖습니다. 이 연구는 마그네슘 판재 및 다이캐스트 부품 제조 중 표면 오염 제어의 중요성을 강조합니다. 마그네슘 구조물에 적합한 접합 기술 및 부식 방지 시스템을 선택하기 위한 지침을 제공합니다. 특히, 향상된 접합 성능을 위해 접착 접합과 FSW를 결합하는 것의 이점과 마그네슘 합금과 함께 사용되는 강철 리벳용 갈바닉 호환 코팅 개발의 필요성을 강조합니다. 이 연구는 아노다이징이 접착 접합에 탁월하지만, 전환 코팅이 갈바닉 부식 저항성 측면에서 리벳 접합부에 더 적합할 수 있음을 시사합니다.

- 연구의 한계: 이 연구는 특정 마그네슘 합금(AM60B, AZ31, AE44) 및 접합 방법에 주로 초점을 맞추고 있습니다. 연구 결과가 모든 마그네슘 합금 또는 접합 기술에 직접적으로 일반화될 수 있는 것은 아닙니다. 부식 테스트는 통제된 실험실 조건(ASTM B117 및 GM9540P 테스트)에서 수행되었으며, 실제 자동차 환경의 복잡하고 가변적인 조건을 완전히 재현하지 못할 수 있습니다. 장기적인 부식 성능 및 기타 환경 요인의 영향은 이 논문의 범위 내에서 광범위하게 조사되지 않았습니다.

7. 향후 후속 연구:

- 후속 연구 방향: 향후 연구는 특히 자가 피어싱 리벳팅(SPR) 응용 분야에서 마그네슘 합금 접합에 사용되는 강철 리벳용 갈바닉 호환 코팅 시스템의 개발 및 최적화에 초점을 맞춰야 합니다. 경도, 연성 및 갈바닉 호환성의 상충되는 요구 사항을 충족하는 SPR 리벳용 고급 코팅 시스템을 개발하기 위한 추가 연구가 필요합니다. 보다 현실적인 자동차 환경에서의 장기적인 부식 성능 평가도 권장됩니다.

- 추가 탐구가 필요한 영역: 다음과 같은 영역에서 추가 탐구가 필요합니다.

- 마그네슘 접합 부위에서 강력한 부식 방지 및 원하는 기계적 특성을 모두 달성하기 위한 코팅 제형 및 적용 공정 최적화.

- 마그네슘 합금에 대한 FSW, 접착 접합 및 리벳팅 외의 새로운 접합 방법 조사.

- 온도, 습도 사이클, 다양한 유형의 도로 염화칼슘과 같은 다양한 환경 요인이 마그네슘 접합부의 장기적인 부식 거동에 미치는 영향 연구.

- 마그네슘 자동차 부품의 대량 생산을 위한 비용 효율적이고 확장 가능한 부식 방지 솔루션 개발.

8. 참고 문헌:

- S. Logan et al, “Lightweight Magnesium Intensive Body Structure”, SAE paper # 2006-01-0523

- J. Aragones, “Development of the 2006 Corvette Z06 Structural Cast Magnesium Crossmember”, SAE 2005-01-0340.

- J. H. W. De wit, “Inorganic and organic coatings”, in “Corrosion Mechanisms in Theory and Practice, Eds. P. Marcus and J. Oudar, Copy right @Marcel Dekker Inc, 1995.

- P. Su, A. Gerlich, M. Yamamoto And Th North, “Friction stir spot welding of a range of Mg-alloys", paper to be published in the Proceedings of COM/CIM, 2006.

- W. Zheng, C. Derushie, R. Zhang and J. Lo, Protection of Mg Alloys for Structural Applications in Automobiles, SAE Paper # 2004-01-0133, Detroit, USA. SAE, April, 2004.

- Wenyue Zheng, R. Osborne, C. Derushie and Jason Lo, Corrosion Protection of Structural Magnesium Alloys: Recent Development, SAE paper #2005-01-0732, SAE 2005.

- Su Xu, G. Williams, G. Shen, Mahi Sahoo, Richard Osborne, “Bolt-load Retention Testing of Magnesium Alloys for Automotive Applications”, 2006 paper #: 2006-01-0072, SAE,Detroit, MI, USA.

9. 저작권:

이 자료는 Wenyue Zheng, C. Derushie, J. Lo 및 E. Essadiqi의 논문: 마그네슘 다이캐스트 및 판재 제품의 접합 부위 부식 방지를 기반으로 합니다.

논문 출처: https://doi.org/10.4028/www.scientific.net/MSF.546-549.523

이 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.