생산 리드타임 75% 단축, 비용 25% 절감: 린 제조 원칙으로 달성하는 다이캐스팅 공정 혁신

이 기술 브리핑은 Sumit Kumar Singh, Deepak Kumar, Tarun Gupta가 작성하여 IOSR Journal of Engineering (2014)에 발표한 학술 논문 "Elimination of Wastes In Die Casting Industry By Lean Manufacturing: A Case Study"를 기반으로 합니다. 이 자료는 다이캐스팅(HPDC) 전문가들을 위해 CASTMAN의 전문가들이 요약하고 분석한 것입니다.

키워드

- Primary Keyword: 린 제조를 통한 다이캐스팅 공정 개선

- Secondary Keywords: 다이캐스팅 결함, 낭비 제거, 생산성 향상, 갭 분석, 공정 최적화, 도요타 생산 시스템

Executive Summary

- 도전 과제: 다이캐스팅 산업은 높은 불량률, 과도한 재고, 생산 지연 등 다양한 형태의 낭비로 인해 경쟁력 확보에 어려움을 겪고 있습니다.

- 해결 방법: 본 연구는 린 제조 철학을 적용하여 5가지 주요 낭비 영역(결함, 재고, 과도한 이동, 대기, 부적절한 공정)을 식별하고, 전문가 의견을 바탕으로 근본 원인을 정량적으로 평가하는 체계적인 접근법을 사용했습니다.

- 핵심 돌파구: 비용, 제거 용이성, 타 영역에 미치는 영향을 기준으로 근본 원인의 우선순위를 정하고, 이를 바탕으로 즉시 실행 가능한 저비용 과제부터 장기적인 투자 과제까지 3단계로 구성된 구체적인 실행 계획을 수립했습니다.

- 핵심 결론: 체계적인 린 제조 도입을 통해 다이캐스팅 기업은 생산 리드타임을 35~75% 단축하고, 생산 비용을 10~25% 절감하며, 생산 능력을 20~50%까지 향상시키는 실질적인 성과를 기대할 수 있습니다.

도전 과제: 왜 이 연구가 다이캐스팅 전문가에게 중요한가

오늘날의 치열한 시장 경쟁 속에서 다이캐스팅 기업들은 더 빠르고 저렴하게 고품질의 제품을 생산해야 한다는 압박에 직면해 있습니다. 논문에 소개된 'X 회사'는 알루미늄 합금의 고압 다이캐스팅 분야에서 높은 불량률 문제로 고심하고 있었습니다. 이러한 결함은 단일 원인뿐만 아니라 여러 요인의 복합적인 작용으로 발생하여 근본 원인을 규명하고 해결하기가 매우 어렵습니다. 이는 단순히 하나의 기업만의 문제가 아니라, 많은 다이캐스팅 현장에서 공통적으로 겪는 고질적인 문제입니다. 과도한 재고, 불필요한 자재 이동, 공정 간 대기 시간, 부적절한 가공 등은 모두 비용 증가와 납기 지연의 직접적인 원인이 되며, 기업의 경쟁력을 심각하게 저해합니다.

접근법: 방법론 분석

연구진은 이 문제를 해결하기 위해 린 제조의 핵심 원칙에 기반한 체계적인 접근법을 채택했습니다.

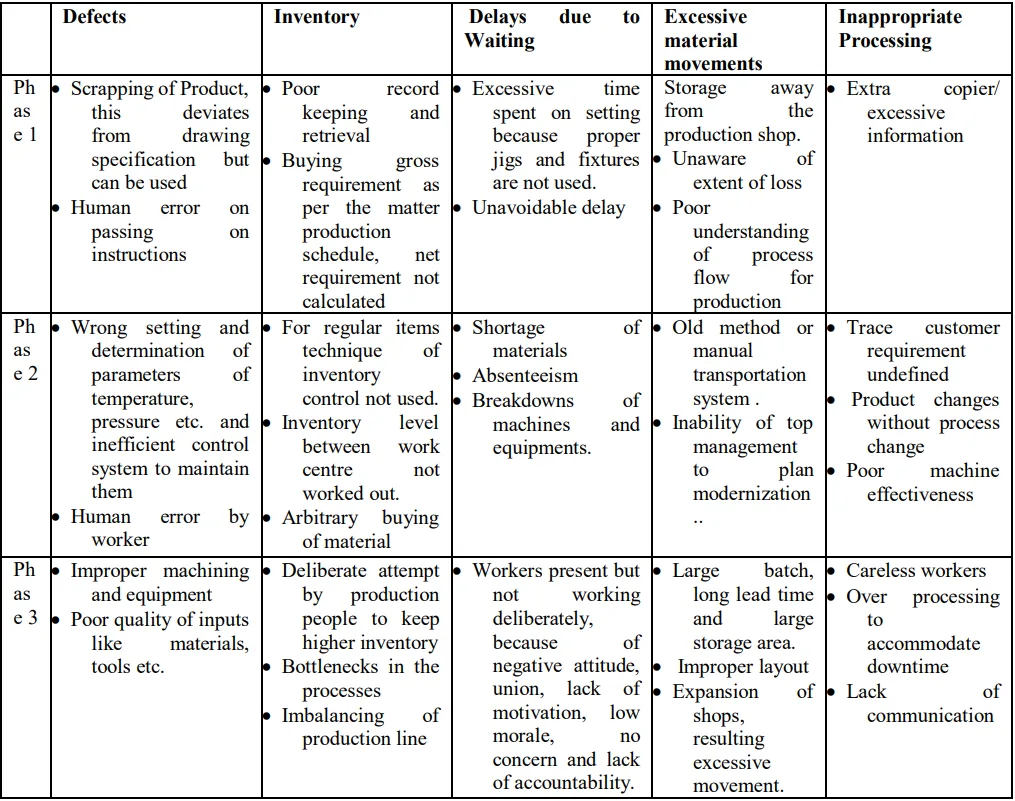

- 갭 분석 (Gap Analysis): 먼저 현장의 현재 상태와 린 제조가 요구하는 이상적인 상태('zero' waste) 사이의 격차를 분석했습니다. 이 갭은 'HIGH', 'MEDIUM', 'LOW'로 분류되어 즉각적인 조치가 필요한 영역을 명확히 했습니다 (Table 1).

- 전문가 기반의 근본 원인 분석: 관리자, 감독자, 작업자 등 현장 전문가 10명으로 구성된 팀이 브레인스토밍을 통해 낭비의 근본 원인을 도출했습니다.

- 정량적 우선순위 결정: 도출된 각 원인에 대해 '제거 비용', '제거 용이성', '타 영역에 미치는 영향'이라는 세 가지 기준을 설정하고, 각 항목에 점수를 부여하여(Table 2) 가장 시급하고 효과적으로 해결해야 할 과제가 무엇인지 정량적으로 평가했습니다(Table 3). 이 데이터 기반 접근법은 주관적인 판단을 배제하고 가장 영향력이 큰 문제에 집중할 수 있게 합니다.

돌파구: 주요 발견 및 데이터

이 체계적인 분석을 통해 연구진은 낭비 제거를 위한 명확한 로드맵을 제시했습니다.

- 발견 1: 5대 낭비 영역 식별: 분석 결과, '결함(Defects)', '재고(Inventory)', '과도한 자재 이동(Excessive material movement)', '대기(Delays due to Waiting)', '부적절한 공정(Inappropriate processing)'의 5개 영역에서 심각한 낭비가 발생하고 있음을 확인했습니다 (Table 1). 특히 재고, 대기, 부적절한 공정 영역에서 'HIGH' 수준의 갭이 나타났습니다.

- 발견 2: 핵심 문제의 우선순위화: 전문가 점수 분석(Table 3)을 통해 가장 높은 누적 점수를 받은 근본 원인들이 드러났습니다. 예를 들어, '도면 사양과 다르지만 사용 가능한 제품의 폐기'(69점), '추가 복사/과도한 정보'(63점), '부실한 기록 관리 및 검색'(55점), '지시사항 전달 시의 인적 오류'(52점) 등은 비교적 적은 노력으로 큰 개선 효과를 볼 수 있는 핵심 과제로 식별되었습니다.

- 발견 3: 실용적인 3단계 실행 계획: 분석 결과를 바탕으로, 가장 시급하고 해결이 용이한 과제부터 순차적으로 해결하는 3단계 실행 계획(Table 4)을 수립했습니다.

- 1단계: 저비용으로 즉시 실행 가능한 과제 (예: 제품 폐기 기준 명확화, 기록 관리 개선, 작업 지시 표준화)

- 2단계: 약간의 예산과 승인이 필요한 과제 (예: 정기 품목 재고 관리 기법 도입, 설비 고장 분석)

- 3단계: 상당한 자본 투자와 기술적 변경이 필요한 과제 (예: 설비 개선, 공장 레이아웃 최적화)

귀사의 다이캐스팅 운영을 위한 실질적인 시사점

본 연구 결과는 실제 다이캐스팅 현장에 직접 적용할 수 있는 귀중한 통찰력을 제공합니다.

- 공정 엔지니어: 논문에서 제시된 3단계 실행 계획(Table 4)은 공정 개선을 위한 명확한 로드맵을 제공합니다. 특히 1단계에 포함된 '지시사항 전달 시의 인적 오류'나 '부실한 기록 관리'와 같은 문제는 즉각적인 표준 운영 절차(SOP) 개선과 작업자 교육을 통해 해결할 수 있으며, 이는 결함 감소에 직접적인 영향을 미칩니다.

- 품질 관리: '결함'의 근본 원인 분석(Table 3)은 품질 관리의 초점을 어디에 맞춰야 할지 알려줍니다. '온도, 압력 등 파라미터의 잘못된 설정'이나 '자재, 공구 등 투입물의 낮은 품질'과 같은 고득점 항목은 공정 파라미터 모니터링 강화 및 입고 검사 기준 상향이 시급함을 시사합니다.

- 금형 설계 및 관리: '부적절한 지그 및 고정구로 인한 과도한 셋업 시간' (Table 3, 'Delays' 항목)은 금형 교체 시간 단축(SMED) 활동의 필요성을 강조합니다. 이는 금형 설계 단계에서부터 빠른 교체를 고려한 설계를 적용하고, 외부 셋업 활동을 극대화함으로써 생산 유연성을 높이고 재고를 줄일 수 있음을 의미합니다.

Paper Details

Elimination of Wastes In Die Casting Industry By Lean Manufacturing: A Case Study

1. 개요:

- Title: Elimination of Wastes In Die Casting Industry By Lean Manufacturing: A Case Study

- Author: Sumit Kumar Singh, Deepak Kumar, Tarun Gupta

- Year of publication: 2014

- Journal/academic society of publication: IOSR Journal of Engineering (IOSRJEN)

- Keywords: Lean Manufacturing, Die casting, Wastes.

2. Abstract:

시장의 경쟁이 매우 빠른 속도로 심화됨에 따라, 린 제조(Lean Manufacturing) 철학을 채택함으로써 오늘날의 산업 세계에서 살아남을 수 있습니다. 경쟁력을 유지하기 위해 더 빠른 속도로 더 저렴한 제품을 생산하는 데 린 제조가 도움이 될 것입니다. 이 논문은 다이캐스팅 산업의 사례 연구를 제시합니다. 이 사례 연구는 린 제조 실행 단계를 설명하고 실제적이고 매우 긍정적인 결과를 제공하는 데 사용됩니다. 실행 계획은 다이캐스팅 산업에서 결함, 재고, 과도한 자재 이동, 대기로 인한 지연, 부적절한 공정 등 5가지 주요 낭비 영역을 기반으로 합니다. 제안된 실행 계획은 세 단계로 세분화됩니다.

3. Introduction:

제조업은 생산성과 생산량을 높이기 위해 지속적으로 노력하고 있습니다. 고객을 최단 시간 내에 정확한 제품, 품질, 수량, 가격으로 만족시키는 것이 목표입니다. 린 제조는 비용 절감 프로그램이나 문제 해결 접근법 그 이상입니다. 주요 아이디어는 낭비를 최소화하기 위한 포괄적인 접근을 통해 효율적인 생산을 달성할 수 있다는 것입니다. 이는 초과 생산 및 재고, 불필요한 자재 이동, 대기 및 지연, 과잉 가공, 초과 작업자 움직임, 재작업 및 수정의 필요성을 제거하는 것을 의미합니다.

4. 연구 요약:

연구 주제의 배경:

본 연구의 대상인 'X 회사'는 알루미늄 기반 합금의 고압 다이캐스팅 분야에서 다양한 주조 결함으로 인한 높은 불량률 문제에 직면해 있었습니다. 결함은 명확한 단일 원인 또는 여러 요인의 조합으로 발생할 수 있어 근본 원인을 파악하기 어렵습니다. 이 연구의 목적은 다이캐스팅 공정 중 발생하는 다양한 주조 결함의 원인을 식별하고 이를 제거하는 것입니다.

이전 연구 현황:

린 제조는 도요타 생산 시스템(Toyota Production System) 및 기타 일본 경영 관행에 기반한 철학으로, 고객 주문과 최종 제품 출하 사이의 시간을 낭비의 지속적인 제거를 통해 단축하려는 노력입니다. 다양한 정의가 있지만, 공통적으로 '낭비(부가가치가 없는 활동)를 식별하고 제거함으로써 가치를 더하는 체계적인 접근법'을 핵심으로 합니다.

연구의 목적:

이 논문의 목적은 린 제조 원칙을 적용하여 다이캐스팅 산업에서 발생하는 5가지 주요 낭비(결함, 재고, 과도한 자재 이동, 대기, 부적절한 공정)의 근본 원인을 식별하고, 이를 제거하기 위한 체계적이고 단계적인 실행 계획을 제시하는 것입니다.

핵심 연구:

연구는 갭 분석을 통해 현 상태와 린 제조 요구사항 간의 차이를 식별하는 것으로 시작했습니다. 그 후, 현장 전문가들의 브레인스토밍을 통해 낭비의 근본 원인을 도출했습니다. 이 원인들은 '제거 비용', '제거 용이성', '타 영역에 미치는 영향'의 세 가지 기준으로 평가되고 점수화되었습니다. 이 정량적 데이터를 바탕으로 가장 영향력이 크고 시급한 문제부터 해결하기 위한 3단계 실행 계획을 수립했습니다.

5. 연구 방법론

연구 설계:

본 연구는 실제 다이캐스팅 공장을 대상으로 한 사례 연구(Case Study)로 설계되었습니다. 린 제조 원칙을 적용하여 문제점을 진단하고 해결책을 제시하는 실증적 접근법을 사용했습니다.

데이터 수집 및 분석 방법:

- 갭 분석: 현장 관찰과 데이터를 통해 현재 상태와 린 제조의 이상적인 상태 간의 차이를 'HIGH', 'MEDIUM', 'LOW'로 정성적으로 평가했습니다.

- 전문가 패널: 관리자, 감독자, 작업자 등 총 10명의 현장 전문가를 대상으로 브레인스토밍 세션을 진행하여 낭비의 근본 원인을 도출했습니다.

- 정량적 평가: 전문가들은 각 근본 원인에 대해 '제거 비용', '제거 용이성', '타 영역에 미치는 영향'을 평가했습니다. 이 정성적 평가는 정해진 점수 척도(Table 2)에 따라 정량적 점수로 변환되었고, 이를 합산하여 각 원인의 우선순위를 결정했습니다(Table 3).

연구 주제 및 범위:

연구는 다이캐스팅 공정에서 발생하는 5가지 주요 낭비 영역(결함, 재고, 과도한 자재 이동, 대기, 부적절한 공정)에 초점을 맞췄습니다. 범위는 이러한 낭비의 근본 원인을 식별하고, 이를 해결하기 위한 실행 계획을 수립하는 것까지 포함합니다.

6. 주요 결과:

주요 결과:

연구의 핵심 결과는 전문가 평가를 통해 우선순위가 매겨진 낭비의 근본 원인 목록(Table 3)과 이를 바탕으로 수립된 3단계 실행 계획(Table 4)입니다.

- 높은 우선순위의 문제점: '도면 사양과 다르지만 사용 가능한 제품의 폐기'(69점), '추가 복사/과도한 정보'(63점), '부실한 기록 관리 및 검색'(55점), '지시사항 전달 시의 인적 오류'(52점), '보관 장소가 생산 현장에서 멀리 떨어져 있음'(51점) 등이 가장 높은 점수를 받아 시급한 개선 과제로 식별되었습니다.

- 3단계 실행 계획:

- 1단계: 비용이 적게 들고 실행이 용이하며 긍정적 효과가 큰 과제들을 포함합니다. (예: 폐기 기준 명확화, 기록 관리 개선)

- 2단계: 약간의 예산과 승인이 필요한, 조금 더 어려운 과제들을 포함합니다. (예: 재고 관리 기법 도입, 설비 고장 분석)

- 3단계: 상당한 자본 투자와 기술적 변경이 필요한 핵심적인 과제들을 포함합니다. (예: 부적절한 기계 가공 및 장비 개선, 공장 레이아웃 개선)

Figure Name List:

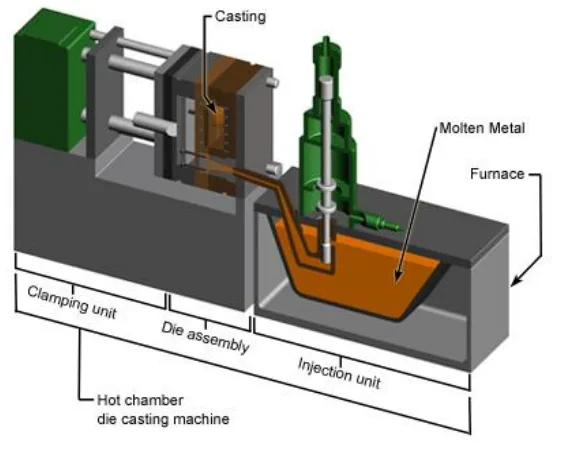

- Fig.1.Die casting hot chamber machine

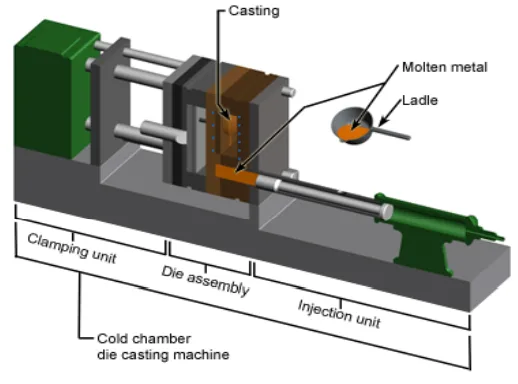

- Fig.2.Die casting cold chamber machine

7. 결론:

본 연구는 린 제조 철학을 다이캐스팅 산업에 적용하여 낭비를 체계적으로 식별하고 제거하는 구체적인 방법론과 실행 계획을 제시했습니다. 갭 분석과 전문가 기반의 정량적 평가를 통해 문제의 우선순위를 정하고, 3단계 실행 계획을 통해 실질적인 개선을 이끌어낼 수 있음을 보여주었습니다. 제안된 접근법을 통해 기업은 비용 절감, 리드타임 단축, 생산성 향상이라는 실질적인 성과를 거둘 수 있습니다. 또한, 제로 결함을 위한 포카요케(Poka-yoke), 셋업 시간 단축을 위한 SMED(Single-Minute Exchange of Die)와 같은 다른 낭비 감소 기법들도 함께 고려될 수 있음을 제안했습니다.

8. References:

- [1] Shingo, S., 1987. The Sayings of Shigeo Shingo: Key Strategies for Plant Improvement. Productivity Press, Cambridge, MA.

- [2] Black, J.T., Hunter, S.L., 2003. Lean Manufacturing Systems and Cell Design. Society of Manufacturing Engineers, Dearborn, MI.

- [3] Conner, G., 2001. Lean Manufacturing for the Small Shop. Society of Manufacturing Engineers, Dearborn, MI.

- [4] Jordan, J.A., Jr., Michel, F.J., 1999. Valuing Lean Manufacturing Initiatives. Society of Manufacturing Engineers Technical Paper No. MS01-104, pp. 1-15.

- [5] M. Brian Thomas, Laboratory exercises for teaching lean enterprise, Proceedings of ASEE Conference and Expo, 2007.

- [6] Joseph Chen, Ronald Cox, Win-Win-Win Curriculum in Lean/Six Sigma Education at Iowa State University, Proceedings of ASEE Conference and Expo, 2007.

- [7] www.leanproduction.com.

- [8] Jim Parrie, (2007). Minimize Waste With the 5S System. Retrieved from www.pfmproduction.com/pdfs/PFMP.../PFMPSpring07Waste.pdf.

- [9] Jones D., and Womack, J., (2003), “Seeing the Whole – Mapping the extended Value Stream”, The Lean Enterprise Institute, Brookline, USA

- [10] Lean Manufacturing and the Environment .(2010). Cellular Manufacturing. Retrieved April 26, 2010, from http://www.epa.gov/lean/thinking/cellular.htm.

- [11] Taiichi, Ohno. (1988). Toyota Production System - beyond large-scale production. Productivity Press. 25-28.

- [12] Womack J., Jones D. T. & Roos D. (1991). The machine that changed the world – The story of lean production. HarperPerennial, New York.

- [13] Kenney, M. and Florida, R. (1993). Beyond Mass Production. Oxford University Press, Oxford.

- [14] Koskela, L. (1997). "Towards the Theory of Lean Construction." Proc. 5th IGLC Conference, Gold Coast, Australia.

- [15] Melles, B. (1994). "What do we Mean by Lean Production in Construction?” Proc. 2nd Workshop on Lean Construction, Santiago, in Alarcon 1997.

- [16] Seymour, D., Rooke, J., and Crook, D. (1997). "Doing Lean Construction and Talking about Lean Construction." Proc. 5th IGLC Conference, Gold Coast, Australia.

- [17] A. Sahoo, N. Singh and R. Shankar, (2008). "Lean philosophy: implementation in a forging company." The International Journal of Advanced Manufacturing Technology 36(5): 451-462.

- [18] A. Badurdeen (2007), “Lean manufacturing basics", http://www.leanmanufacturingconcepts.com.

- [19] Feld, William M., Lean Manufacturing: Tools, Techniques and How to Use Them. Boca Raton, FL: St. Lucie Press, 2000

- [20] Cua, Kristy O., Kathleen E. McKone & Roger G. Schroeder (2001). Relationships between implementation of TQM, JIT, and TPM and manufacturing performance. Journal of Operations Management, Vol. 19, pp. 675-694.

- [21] Karlsson, C. and Åhlström, P., (1996), “Assessing changes towards lean production”, International Journal of Operations & Production Management 16, pp 24-41.

- [22] Wilson, L. (2010), How To Implement Lean Manufacturing. New York: McGraw-Hill.

- [23] Basic concepts of Lean Manufacturing- WWW.TWINETWORK.COM.

- [24] Tom Gust- "Leading the Implementation of Lean Manufacturing”, Athabasca University December 2011.

결론 및 다음 단계

이 연구는 다이캐스팅 공정의 품질과 효율성을 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고 결함을 줄이며 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제시합니다.

CASTMAN은 고객의 가장 어려운 기술적 문제를 해결하기 위해 최첨단 산업 연구를 적용하는 데 전념하고 있습니다. 이 백서에서 논의된 문제가 귀사의 연구 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 연구에 적용하는 방법에 대해 논의해 주시기 바랍니다.

Expert Q&A:

- Q1: 이 연구에서 다이캐스팅 산업의 5가지 주요 낭비 영역은 무엇이었나요?

- A1: 연구에서는 5가지 주요 낭비 영역으로 '결함(Defects)', '재고(Inventory)', '과도한 자재 이동(Excessive material movement)', '대기로 인한 지연(Delays due to Waiting)', 그리고 '부적절한 공정(Inappropriate processing)'을 식별했습니다. 이는 논문의 Abstract와 Table 1에서 명확히 확인할 수 있습니다.

- Q2: 연구진은 어떤 문제를 먼저 해결해야 할지 어떻게 우선순위를 정했나요?

- A2: 연구진은 현장 전문가 10명의 의견을 바탕으로 각 낭비의 근본 원인에 대해 '제거 비용', '제거 용이성', '타 영역에 미치는 영향'의 세 가지 기준을 평가했습니다. 각 기준에 점수를 부여하고 합산하여 누적 점수가 가장 높은 문제부터 해결하도록 우선순위를 정했습니다. 이 방법론은 Table 2와 Table 3에 자세히 설명되어 있습니다.

- Q3: 제안된 실행 계획의 첫 번째 단계(Phase 1)에는 어떤 내용이 포함되며, 왜 중요한가요?

- A3: 1단계는 '사용 가능한 제품의 폐기', '부실한 기록 관리', '인적 오류에 의한 지시 전달' 등 일반적으로 비용이 적게 들고 실행이 용이하며 다른 영역에 긍정적인 효과를 미치는 과제들을 포함합니다. 이는 즉각적인 개선 효과를 통해 변화에 대한 동력을 얻고, 더 복잡한 문제를 해결하기 위한 기반을 마련하기 때문에 중요합니다. 이 내용은 Table 4에 요약되어 있습니다.

- Q4: 이 논문에서 제안한 주요 실행 계획 외에 어떤 다른 린 제조 기법을 언급했나요?

- A4: 논문은 제로 결함을 목표로 하는 '포카요케(Poka-yoke)'와 기계의 셋업 시간을 단축하는 'SMED(Single-Minute Exchange of Die)'를 다른 유용한 낭비 감소 기법으로 언급했습니다. 이는 "Other Waste Reduction Techniques" 섹션에서 확인할 수 있습니다.

- Q5: 논문의 서론에 따르면, 기업은 린 제조를 도입함으로써 어떤 종류의 개선을 기대할 수 있나요?

- A5: 논문의 서론에 따르면, 대부분의 기업은 린 제조를 통해 생산 리드타임을 35%에서 75%까지 개선하고, 생산 비용을 10%에서 25%까지 절감하며, 생산 능력을 20%에서 50%까지 증가시킬 수 있다고 언급합니다. 이는 린 제조 도입의 강력한 사업적 타당성을 보여줍니다.

Copyright

- This material is an analysis of the paper "Elimination of Wastes In Die Casting Industry By Lean Manufacturing: A Case Study" by Sumit Kumar Singh, Deepak Kumar, and Tarun Gupta.

- Source of the paper: https://www.iosrjen.org/pages/v4-i7(1).html

- This material is for informational purposes only. Unauthorized commercial use is prohibited.

- Copyright © 2025 CASTMAN. All rights reserved.