본 소개 자료는 [Journal of Intelligent Systems and Control]에서 발행한 논문 "Efficiency improvement of induction motors based on rotor slot and tooth structures"을 기반으로 합니다.

![Figure 1. Efficiency levels of electric motor with the output powers [5]](https://castman.co.kr/wp-content/uploads/image-1806-1024x489.webp)

1. 개요:

- 제목: Efficiency improvement of induction motors based on rotor slot and tooth structures

- 저자: Hung Bui Duc, Chi-Phi Do, Manh Doan Cong, Vuong Dang Quoc

- 발행 연도: 2023년

- 발행 학술지/학회: Journal of Intelligent Systems and Control

- 키워드: Induction motors; Optimization design; Sequential quadratic algorithm; Fmincon function; Efficiency

2. 초록:

간단한 구조, 쉬운 유지 보수 및 저렴한 비용으로 인해 유도 전동기(IM)는 다양한 산업 분야에서 널리 사용되고 있으며 산업에서 사용되는 교류(AC) 전동기의 60~80%를 차지합니다. 그러나 IM의 효율성은 매우 낮으며, 작은 개선이라도 상당한 에너지 절감 효과를 가져올 수 있습니다. 예를 들어, 효율성이 1% 증가하면 수십억 킬로와트시를 절약할 수 있습니다. 따라서 본 논문은 IM의 효율성을 향상시켜 에너지 소비와 온실 가스 배출을 줄이는 것을 목표로 합니다. 정격 전력 7.5kW 및 IE3 에너지 효율 등급의 IM에 대해 다양한 변경을 통해 효율성을 개선합니다. 순차 2차 알고리즘과 fmincon 함수를 사용하여 로터 슬롯 및 치형 구조를 변경하여 거의 91%의 모터 효율을 달성했으며, 이는 원래 효율보다 상당한 개선입니다. IM의 효율성을 개선하면 특히 IM이 AC 모터의 큰 비중을 차지하는 경우 많은 에너지를 절약할 수 있다는 점에 주목할 필요가 있습니다.

3. 서론:

전기 에너지는 우리 삶에서 중요한 역할을 하며, 산업 부문에서 소비되는 전기의 대부분은 전동기에 사용되며, 그 중 유도 전동기가 가장 널리 사용되는 유형입니다. 이러한 전동기는 비용 효율적이고 유지 보수가 용이하며 신뢰성이 높고 전력망에서 직접 작동할 수 있습니다. 그러나 낮은 효율성은 상당한 단점이며, 작동과 관련된 손실은 총 사용 비용의 상당 부분을 차지할 수 있습니다. 유도 전동기(IM) 손실은 로터 및 고정자 동손, 철손, 마찰 및 풍손, 기타 손실 등 여러 유형으로 분류할 수 있습니다. 다양한 연구를 통해 이러한 손실을 최소화하려는 노력이 있었지만, 이러한 기계의 효율성은 전력에 따라 70%에서 95%까지 크게 달라질 수 있습니다 [1]. 정격 값에서 최대 효율을 갖도록 전동기를 설계하는 것은 효율적인 작동을 보장하는 데 필수적입니다 (표 1). 에너지 효율적인 유도 전동기는 높은 속도에서 더 높은 역률과 더 높은 효율성을 가지며 더 낮은 입력으로 동일한 출력을 제공할 수 있습니다 (그림 1). IM이 장기간 저전압에서 작동하면 고정자 및 로터 온도가 상승하여 동손이 증가합니다 [2, 3]. 특히 IM과 같은 고효율 전동기의 생산은 산업 응용 분야에서 에너지 비용을 줄이는 데 매우 중요합니다. IM은 다른 유형의 전동기에 비해 여러 가지 장점을 제공하지만, 낮은 효율성은 전반적인 에너지 효율성을 개선하고 비용을 절감하기 위해 반드시 해결해야 할 중요한 문제입니다 [4].

표 1. 전동기의 효율 수준 [5]

| 효율 등급 | 최소 효율 | 적용 가능한 전동기 유형 |

|---|---|---|

| IE1 | 표준 효율 | 모든 전동기 유형 |

| IE2 | 고효율 | 모든 전동기 유형 |

| IE3 | 프리미엄 효율 | 3상 전동기 |

| IE4 | 슈퍼 프리미엄 효율 | 3상 전동기 |

4. 연구 요약:

연구 주제 배경:

유도 전동기는 산업 부문에서 전기 에너지의 상당 부분을 소비합니다. 널리 사용됨에도 불구하고 내재된 낮은 효율성은 에너지 절감의 주요 기회를 제공합니다. IM 효율성이 약간만 증가해도 에너지 소비와 온실 가스 배출을 크게 줄일 수 있습니다.

기존 연구 현황:

기존 연구에서는 IM 성능을 향상시키기 위한 다양한 방법을 모색했습니다. 여기에는 슬립 전력 회수를 기반으로 한 제어 전략, 로터 케이지의 재료 변경 (예: 구리 및 프리미엄 강철), 고정자 및 로터 슬롯 모양 수정, 정주파수 제어 기술 등이 포함됩니다. 유한 요소법(FEM)과 유전 알고리즘 및 고자속 재료를 결합한 방법도 연구되었습니다. 또한 가변 속도 IM 드라이브 및 효율성 평가를 위한 군집 최적화 기술에 대한 접근 방식도 개발되었습니다.

연구 목적:

본 연구는 7.5kW, IE3 효율 등급 IM의 효율성을 개선하고 무게를 줄이는 것을 목표로 합니다. 주요 목표는 모터 효율성을 크게 향상시키기 위해 로터 슬롯 및 치형 구조를 최적화하는 것입니다.

핵심 연구:

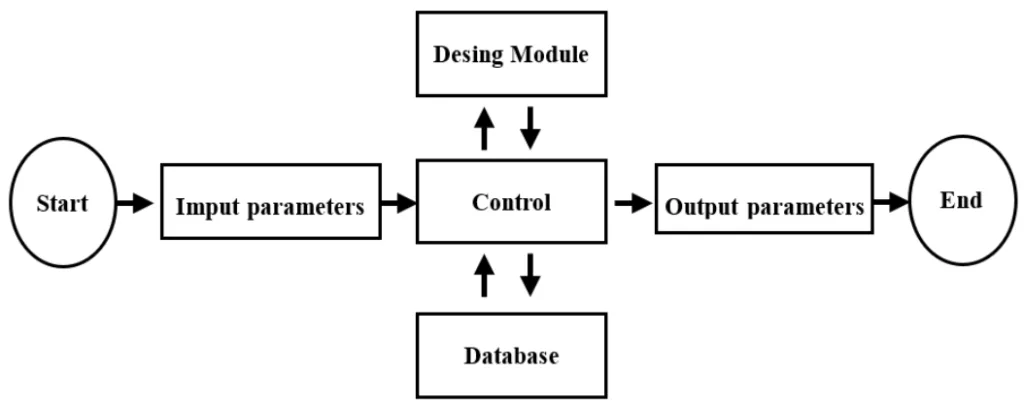

본 연구의 핵심은 Matlab 환경 내에서 순차 2차 알고리즘(SQA) 및 fmincon 함수를 적용하여 로터 슬롯 및 치형 구조를 최적화하는 것입니다. 이 최적화 프로세스는 모터 효율성을 극대화하는 것을 목표로 합니다. IM의 계산 과정은 그림 2에 나와 있으며, 설계 모듈, 제어 모듈 및 파라미터 최적화를 위한 데이터베이스 상호 작용을 보여줍니다.

5. 연구 방법론

연구 설계:

방법론은 Matlab 내에서 최적화 함수(fmincon 함수)를 사용합니다. 그림 2에 나와 있는 계산 과정은 설계 모듈, 제어 모듈 및 데이터베이스를 포함합니다. 설계 모듈은 제안된 IM의 파라미터를 정의하고, 제어 모듈은 데이터베이스 및 설계 모듈을 기반으로 최적화 계산을 수행하여 지정된 제약 조건 하에서 효율성을 극대화합니다.

데이터 수집 및 분석 방법:

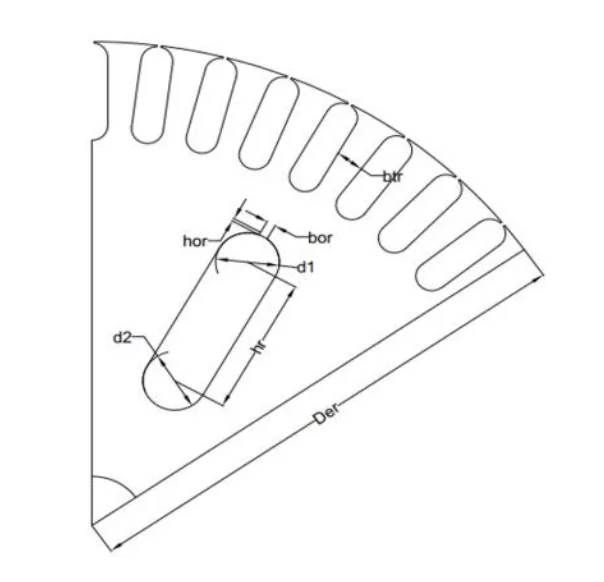

본 연구는 전산 분석 및 최적화 알고리즘을 활용합니다. fmincon 함수는 수렴 솔루션을 얻기 위해 사용되며, 효율성 극대화 및 자기 회로 무게 최소화라는 두 가지 목표를 대상으로 합니다. 최적 파라미터에는 로터 치형 직경(외측 및 내측), 로터 치형 높이 및 로터 슬롯 수가 포함됩니다. 제약 조건은 기동 전류 및 토크와 같은 요소에 적용됩니다.

연구 주제 및 범위:

본 연구는 7.5kW IE3 유도 전동기의 로터 슬롯 및 치형 구조 최적화에 중점을 둡니다. 최적화 프로세스는 효율성 및 모터 특성에 미치는 영향을 평가하기 위해 다양한 강철 유형을 고려합니다. 범위에는 최적화된 모터와 기존 설계의 효율성, 무게, 기동 전류, 기동 토크 및 최대 토크를 비교 분석하는 것이 포함됩니다.

6. 주요 결과:

주요 결과:

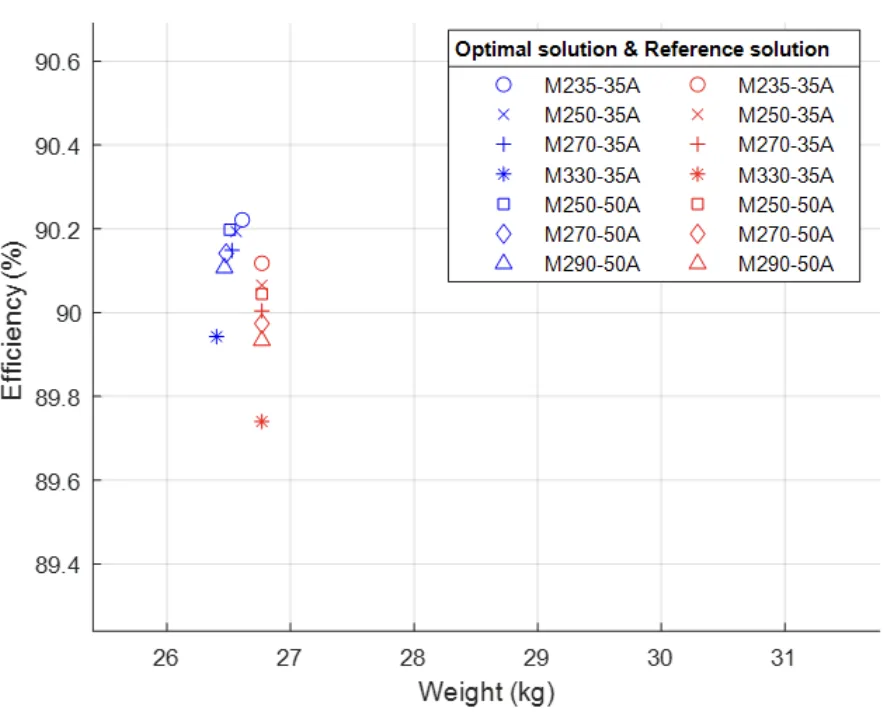

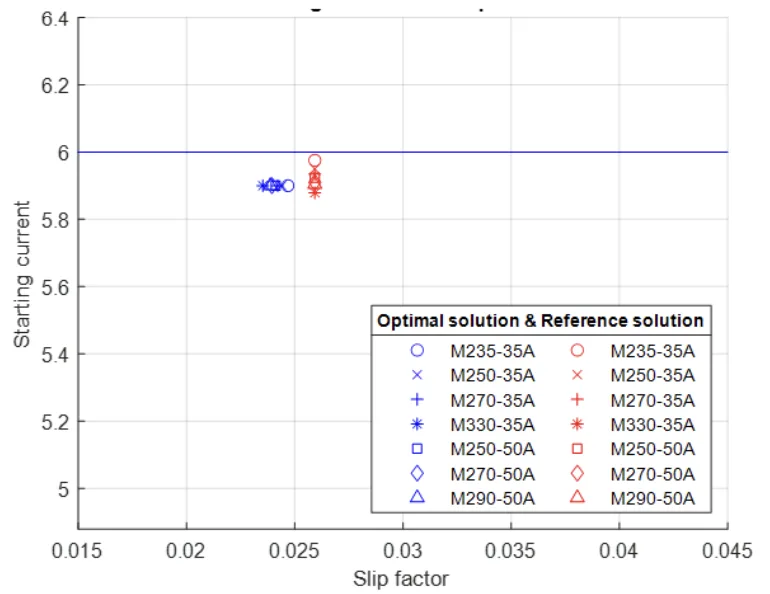

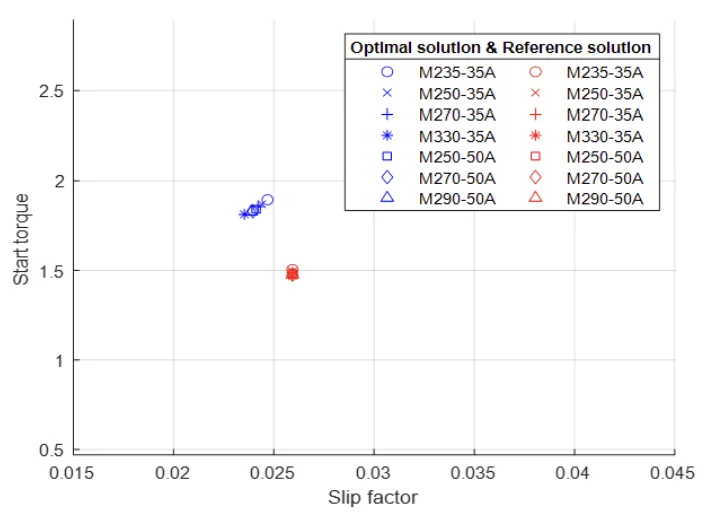

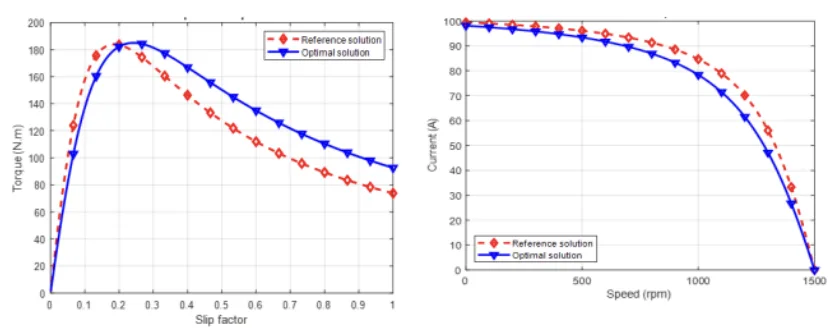

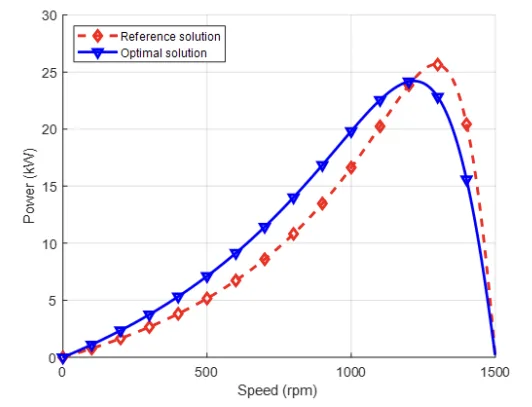

최적화 프로세스 결과, M235-35A 강철 유형의 경우 기준 효율 89.71%에서 거의 91%까지 효율성이 크게 향상되었습니다. 이 최적화된 효율성은 IE3 모터 등급에 부합합니다. 그림 5와 표 3은 다양한 강철 유형에 대한 효율성 및 무게 비교를 보여주며, 최적화된 모터가 더 높은 효율성과 감소된 무게(M235-35A의 경우 28kg 대 29kg)를 달성했음을 보여줍니다. 기동 전류 배율은 허용 가능한 한도 내에 유지되었고 (그림 6, 표 4), 기동 토크 배율은 초기 제약 조건 (그림 7, 표 5)을 초과하여 개선되었습니다. 최대 토크 배율도 약간 증가했습니다 (그림 8, 표 6). 그림 9와 그림 10은 각각 기존 모터와 최적화된 모터의 기계적 및 전류 특성, 출력 전력 특성을 보여주며, 개선된 성능을 검증합니다.

그림 목록:

- 그림 1. 출력 전력에 따른 전동기 효율 수준 [5]

- 그림 2. IM 계산 과정

- 그림 3. 로터 슬롯 및 치형 구조

- 그림 4. 최적화 설계를 위한 알고리즘

- 그림 5. 다양한 강철 유형에 따른 기존 솔루션과 최적 솔루션 간의 효율성 비교

- 그림 6. 다양한 강철 유형에 따른 기존 및 최적 기동 전류 배율

- 그림 7. 다양한 강철 유형에 따른 기존 및 최적 기동 토크 배율

- 그림 8. 다양한 강철 유형에 따른 기존 및 최적 최대 토크 배율

- 그림 9. 기존 및 최적 모터의 기계적 및 전류 특성

- 그림 10. 기존 및 최적 솔루션의 출력 전력 특성

7. 결론:

본 연구에서는 로터 슬롯 및 치형 구조를 최적화하여 유도 전동기의 효율성을 향상시키고 무게를 줄이는 새로운 접근 방식을 성공적으로 입증했습니다. 최적화된 설계는 M235-35A 강철의 경우 IE3 모터 등급과 일치하는 90.16%의 상당한 효율성 증가를 달성했습니다. 또한 최적화된 모터는 허용 가능한 기동 전류를 유지하고 기동 및 최대 토크 특성을 개선했습니다. 제시된 기계적, 전류 및 출력 전력 특성은 제안된 방법을 검증합니다. 본 연구 결과는 IM 효율성을 개선하기 위해 최적화 기술을 활용하려는 제조업체 및 설계자에게 귀중한 통찰력을 제공합니다.

8. 참고 문헌:

- [1] P. Waide and C. U. Brunner, "Energy-Efficiency Policy Opportunities for Electric Motor-Driven Systems," In IEA Energy Papers, OECD Publishing, 2011.

- [2] G. Singh, T. Kumar, and V. Naikan, "Efficiency monitoring as a strategy for cost effective maintenance of induction motors for minimizing carbon emission and energy consumption," Reliability Eng. Syst. Safety., vol. 184, pp. 193-201, 2019. https://doi.org/10.1016/j.ress.2018.02.015.

- [3] R. L. J. Sprangers, J. J. H. Paulides, K. O. Boynov, J. Waarma, and E. A. Lomonova, "Design and optimization tools for high-efficiency three-phase induction motors," In 2013 15th European Conference on Power Electronics and Applications, Lille, France, pp. 1-10, 2013. https://doi.org/10.1109/EPE.2013.6634672.

- [4] G. S. Grewal and B. S. Rajpurohit, "Efficient energy management measures in steel industry for economic utilization," Energy Rep., vol. 2, pp. 267-273, 2016. https://doi.org/10.1016/j.egyr.2016.10.003.

- [5] C. Ioannis, K. Yannis, and S. Franck, "Effect of Rotor Bars Shape on the Single-Phase Induction Motors Performance: An Analysis toward Their Efficiency Improvement," Energies, vol. 5, Article ID: 717, 2022. https://doi.org/10.3390/en15030717.

- [6] A. Sengupta, "Improvement of Efficiency of a Three-Phase Induction Motor Using Robust Control," In Advances in Power Systems and Energy Management, Springer, Singapore, vol. 436, 2018. https://doi.org/10.1007/978-981-10-4394-9_19.

- [7] E. Chiricozzi, F. Parasiliti, and M. Villani, "New materials and innovative technologies to improve the efficiency of three-phase induction motors A case study," In Proceedings Of The International Conference On Electrical Machines, Krakow, Poland, vol. 273, 2004.

- [8] M. Sundaram and P. Navaneethan, "On the influence of stator slot shape on the energy conservation associated with the submersible induction motors," Am. J. Appl. Sci., vol. 8, no. 4, pp. 393-399, 2011. https://doi.org/10.3844/ajassp.2011.393.399.

- [9] H. C. Chuang, G. D. Li, and C. T. Lee, "The efficiency improvement of AC induction motor with constant frequency technology," Energy, vol. 174, pp. 805-813, 2019. https://doi.org/10.1016/j.energy.2019.03.019.

- [10] M. Cunkas, "Intelligent design of induction motors by multiobjective fuzzy genetic algorithm," J. Intell. Manuf., vol. 21, no. 4, pp. 393-402, 2010. https://doi.org/10.1007/s10845-008-0187-0.

- [11] F. Kentli, "A survey on design optimization studies of induction motors during the last decade," Istanbul Univ. J. Electr. Electron. Eng., vol. 9, no. 2, pp. 969-975, 2009.

- [12] S. Manoharan, N. Devarajan, S. M. Deivasahayam, and G. Ranganathan, "Review on efficiency improvement in squirrel cage induction motor by using DCR technology," J. Electr. Eng., vol. 60, no. 4, pp. 227-236, 2009.

- [13] T. Aho, J. Nerg, and J. Pyrhönen, "The Effect of the Number of Rotor Slits on the Performance Characteristics of MediumSpeed Solid Rotor Induction Motor," In 3rd IET International Conference on Power Electronics, Machines and Drives, Dublin, pp. 515-519, 2006. https://doi.org/10.1049/cp:20060162.

- [14] K. B. Mohanty and M. Singh, "Performance improvement of induction motor drive using feedback linearization and fuzzy torque compensator with RTDS implementation," Int. Rev. Electr. Eng., vol. 7, pp. 4374-4382, 2012.

- [15] B. Dandil and S. Tuncer, "Four-quadrant control of multilevel inverter fed induction motor drives," J. Sci. Ind. Res., vol. 67, pp. 688-696, 2008.

- [16] K. R. Kumar, D. Sakthibala, and S. Palaniswami, "Efficiency optimization of induction motor drive using soft computing techniques," Int. J. Comput. Appl., vol. 3, no. 1, pp. 6-12, 2010. https://doi.org/10.5120/703-986.

- [17] H. B. Duc, D. B. Minh, and V. D. Quoc, "Analytical and FEM methods for line start permanent magnet synchronous motor of 2.2kW," J. Eur. Syst. Autom., vol. 55, no. 6, pp. 715-721, 2022. https://doi.org/10.18280/jesa.550603.

- [18] I. Boldea and S. A. Nasar, The Induction Machines Design Handbook, CRC Press, 2009. https://doi.org/10.1201/9781315222592.

- [19] V. P. Sakthivel and S. Subramanian, "On-site efficiency evaluation of three-phase induction motor based on particle swarm optimization," Energy, vol. 36, pp. 1713-1720, 2011. https://doi.org/10.1016/j.energy.2010.12.057.

- [20] P. Matic and S. N. Vukosavic, "Voltage angle direct torque control of induction machine in field-weakening regime," IET Electr. Power Appl., vol. 5, no. 5, pp. 404-414, 2011. https://doi.org/10.1049/iet-epa.2010.0214.

9. 저작권:

- This material is a paper by "Hung Bui Duc, Chi-Phi Do, Manh Doan Cong, and Vuong Dang Quoc". Based on "Efficiency improvement of induction motors based on rotor slot and tooth structures".

- Source of the paper: https://doi.org/10.56578/jisc020102

본 자료는 위 논문을 요약한 것이며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.