SKD61 금형강의 수명 연장: Ti/Cr 다층 PVD 코팅으로 표면 성능 극대화 방안

이 기술 브리핑은 김승욱 저자가 반도체디스플레이기술학회지에(2021년) 발표한 학술 논문 "[다층 PVD 코팅을 이용한 SKD 61다이캐스팅 강의 표면 특성 비교 분석]"을 기반으로 합니다. 다이캐스팅 업계 전문가들을 위해 CASTMAN의 전문가들이 요약 및 분석하였습니다.

키워드

- 주요 키워드: SKD61 PVD 코팅

- 보조 키워드: 다이캐스팅 금형강, 표면 경도, 표면 거칠기, 잔류 응력, 플런저 슬리브, 열 피로

Executive Summary

- 도전 과제: 다이캐스팅 공정의 플런저 슬리브와 같은 SKD61 부품은 600°C 이상의 고온 환경에서 반복적인 용융 금속 주입으로 인해 열 피로, 침식, 부식 등이 발생하여 제품 품질을 저하시키고 부품 수명을 단축시킵니다.

- 연구 방법: SKD61 강철 시편에 Ti/Cr 및 Ti/Mo 조합으로 두께(1.0µm, 1.5µm)를 달리한 다층 PVD 코팅을 적용했습니다. 이후 800°C에서 24시간 동안 열처리 테스트를 거쳐 표면 경도(HRB, HRC), 표면 거칠기(RSa, RSq), 잔류 응력(XRD)을 측정하여 성능을 비교 분석했습니다.

- 핵심 발견: Ti(1.5µm)/Cr(1.5µm)으로 코팅된 시편(샘플 A)이 다른 모든 시편에 비해 월등히 높은 표면 경도, 가장 낮은 표면 거칠기, 그리고 가장 큰 압축 잔류 응력을 나타냈습니다.

- 결론: Ti/Cr 다층 PVD 코팅, 특히 두꺼운 코팅층은 SKD61 금형강의 표면 특성을 극대화하여 고온, 고압 환경에서의 내구성과 수명을 향상시키는 가장 효과적인 솔루션임을 데이터로 입증했습니다.

도전 과제: 왜 이 연구가 다이캐스팅 전문가에게 중요한가

다이캐스팅 공정, 특히 콜드 챔버 방식에서 핵심 부품으로 사용되는 플런저 슬리브는 SKD61 금형강으로 제작됩니다. 이 부품은 600°C를 초과하는 극한의 고온 환경에서 용융 금속의 반복적인 주입과 높은 압력을 견뎌야 합니다. 이러한 가혹한 조건은 부품 표면에 열 피로(thermal fatigue)를 유발하여 침식과 부식을 가속화하고, 이는 결국 생산되는 제품의 품질 저하와 금형 수명 단축으로 이어집니다(서론 참조). 기존의 이온 질화 처리나 다른 코팅 방법들은 플런저 슬리브 입구와 같이 특히 열악한 조건에 놓인 부위의 성능을 효율적으로 개선하는 데 한계가 있었습니다. 따라서 더 높은 표면 경도, 더 낮은 표면 거칠기, 그리고 유익한 압축 잔류 응력을 확보하여 부품의 내구성을 근본적으로 향상시킬 수 있는 새로운 표면 처리 기술이 절실히 요구됩니다.

연구 접근법: 방법론 분석

본 연구는 이러한 산업적 요구에 부응하기 위해 체계적인 실험을 설계했습니다. 연구진은 실제 플런저 슬리브와 동일한 소재인 SKD61 강을 기반으로 12개의 시편을 제작하였습니다. 이 시편들은 DC 스퍼터링 방식을 이용한 PVD(물리 기상 증착) 공법으로 코팅되었습니다.

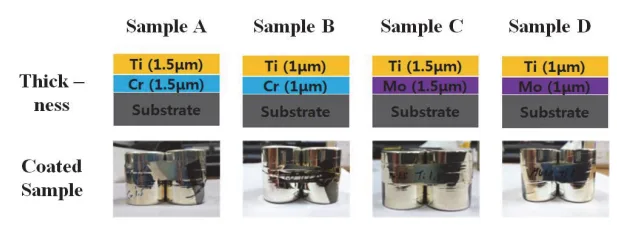

연구의 핵심은 코팅 물질과 두께의 조합에 따른 성능 차이를 비교하는 것이었습니다. 이를 위해 4가지 유형의 샘플을 구성했습니다(Figure 1 참조).

- 샘플 A: Ti(1.5µm) / Cr(1.5µm) 코팅

- 샘플 B: Ti(1.0µm) / Cr(1.0µm) 코팅

- 샘플 C: Ti(1.5µm) / Mo(1.5µm) 코팅

- 샘플 D: Ti(1.0µm) / Mo(1.0µm) 코팅

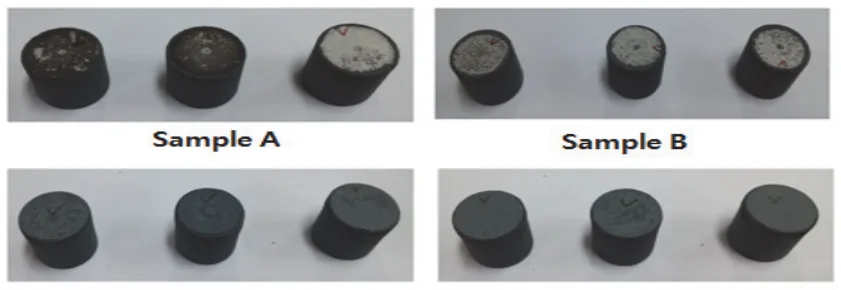

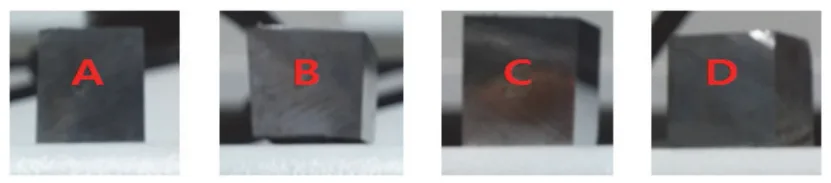

코팅된 시편들은 800°C에서 24시간 동안 열처리로에서 열 피로 테스트를 거쳤습니다(Figure 2 참조). 이후 각 시편의 표면 특성을 정량적으로 평가하기 위해 Wilson 경도 측정기를 이용한 표면 경도(HRB, HRC) 측정, 공초점 레이저 주사 현미경(CLSM)을 이용한 표면 거칠기(RSa, RSq) 측정, 그리고 X선 회절분석기(XRD)를 이용한 잔류 응력 측정을 수행하였습니다.

핵심 발견: 주요 결과 및 데이터

실험 결과, 코팅 물질과 두께가 SKD61 강의 표면 특성에 지대한 영향을 미친다는 사실이 명확하게 드러났습니다.

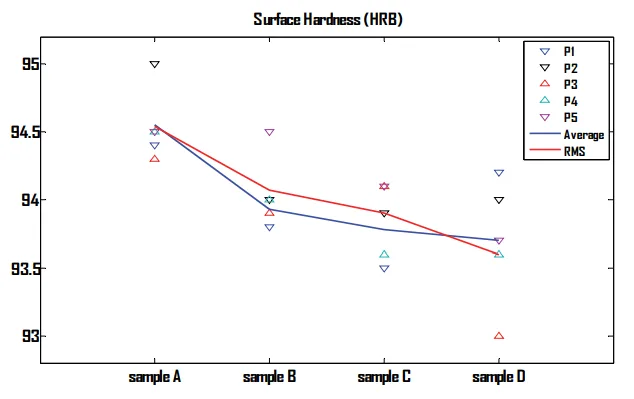

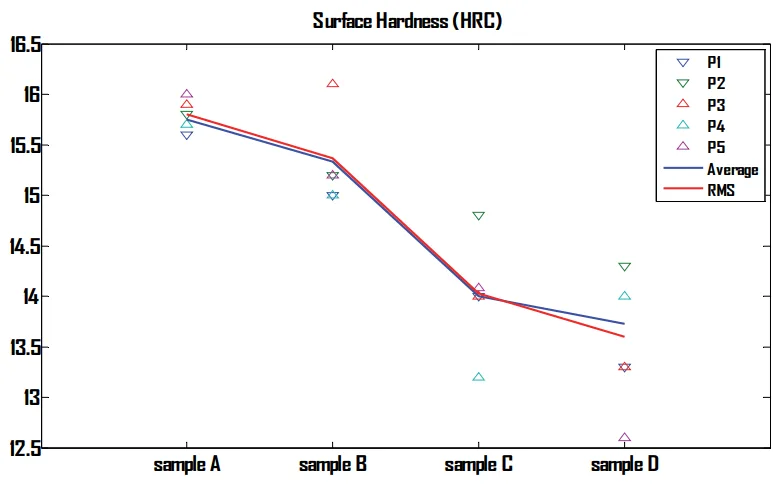

- 결과 1: 압도적으로 높은 표면 경도: Ti/Cr 코팅(샘플 A, B)은 Ti/Mo 코팅(샘플 C, D)보다 현저히 높은 표면 경도(HRB, HRC)를 보였습니다. 특히, 동일한 물질 내에서는 코팅 두께가 두꺼울수록 경도가 더 높게 나타났습니다. Figure 4와 Figure 5에서 볼 수 있듯이, Ti(1.5µm)/Cr(1.5µm)으로 코팅된 샘플 A가 모든 샘플 중 가장 높은 평균 경도 값을 기록했습니다. 이는 Cr의 Mohs 경도(8.5)가 Mo(5.5)보다 높고, Cr의 공유결합 반지름이 작아 더 강한 원자간 결합을 형성하기 때문입니다.

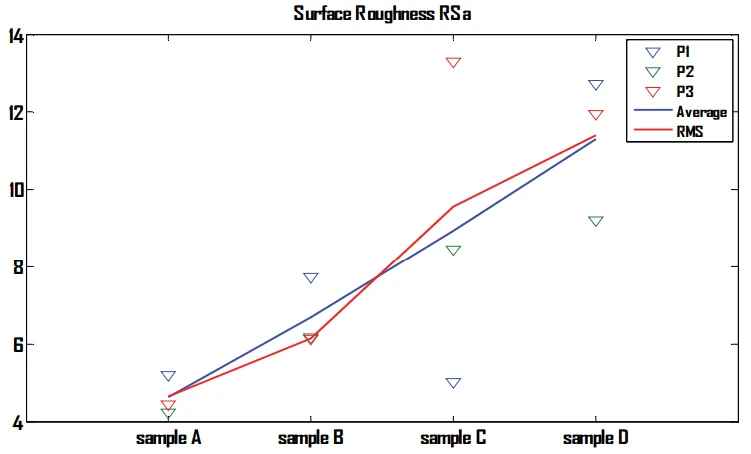

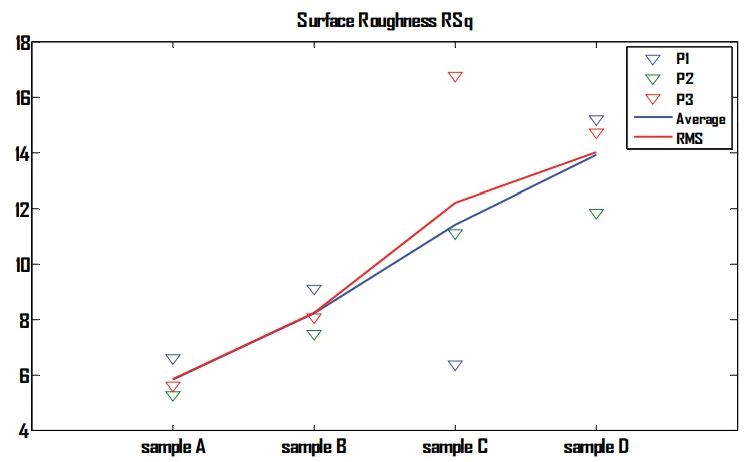

- 결과 2: 매끄러운 표면과 낮은 거칠기: 표면 거칠기 측정 결과, 경도와 유사한 경향이 나타났습니다. Ti/Cr 코팅 시편이 Ti/Mo 코팅 시편보다 더 낮은 표면 거칠기(RSa, RSq) 값을 가졌으며, 코팅이 두꺼울수록 표면이 더 매끄러웠습니다. Figure 6과 Figure 7은 샘플 A가 가장 낮은 표면 거칠기 값을 가져 표면 상태가 가장 우수함을 보여줍니다.

- 결과 3: 유익한 압축 잔류 응력 형성: 잔류 응력은 부품의 피로 수명에 결정적인 역할을 합니다. XRD 분석 결과, 모든 코팅 시편에서 부품 수명에 긍정적인 영향을 주는 '압축 잔류 응력'이 형성된 것을 확인했습니다. Figure 10의 그래프에서 기울기가 음수인 것은 압축 응력을 의미합니다. 여기서도 Ti/Cr 코팅 시편(A, B)이 Ti/Mo 코팅 시편(C, D)보다 더 큰 압축 잔류 응력 값을 보였으며, 샘플 A가 가장 큰 압축 응력(-440.1 MPa)을 나타내 피로 저항성이 가장 뛰어날 것임을 시사합니다.

귀사의 다이캐스팅 운영을 위한 실질적 시사점

본 연구 결과는 단순한 학술적 발견을 넘어, 실제 다이캐스팅 생산 현장에 직접 적용할 수 있는 구체적인 가이드를 제공합니다.

- 공정 엔지니어: 본 연구의 결론은 플런저 슬리브와 같은 SKD61 핵심 부품의 내구성을 향상시키기 위한 명확한 해법을 제시합니다. Ti(1.5µm)/Cr(1.5µm) 다층 PVD 코팅을 적용함으로써 부품의 교체 주기를 연장하고, 예기치 않은 가동 중단을 줄여 생산 효율성을 높일 수 있습니다.

- 품질 관리: 코팅 종류와 두께가 표면 경도 및 거칠기와 직접적인 상관관계를 보인다는 점(Figure 4-7)은 코팅 부품의 품질을 관리하는 새로운 지표로 활용될 수 있습니다. 코팅 후 경도와 거칠기를 측정하는 것만으로도 부품의 예상 성능을 예측하고 일관된 품질을 유지하는 데 도움이 될 수 있습니다.

- 금형 설계 및 구매: 고온, 고마모 환경에 노출되는 부품의 표면 처리를 사양으로 지정할 때, 이 연구는 데이터에 기반한 강력한 근거를 제공합니다. Ti/Mo 코팅 대신 Ti/Cr PVD 코팅을 선택하고, 가능한 두꺼운 코팅을 적용하는 것이 부품의 성능과 수명을 극대화하는 최적의 전략임을 보여줍니다.

논문 상세 정보

다층 PVD 코팅을 이용한 SKD 61다이캐스팅 강의 표면 특성 비교 분석

1. 개요:

- 제목: 다층 PVD 코팅을 이용한 SKD 61다이캐스팅 강의 표면 특성 비교 분석 (Comparative Analysis on the Surface Property of SKD 61 Die-casting Steel Using Multilayer PVD Coating)

- 저자: 김승욱

- 발표 연도: 2021

- 게재 학술지: 반도체디스플레이기술학회지 제20권 제2호

- 키워드: Thermal fatigue, PVD, Plunger sleeve, Surface hardness, Surface roughness, Residual stress, XRD

2. 초록:

자동차, 조선, 주조, 전자 등 산업 분야에서 널리 사용되는 재료는 더 높은 표면 경도, 더 낮은 표면 거칠기, 더 높은 압축 잔류 응력을 가져야 할 필요성이 강하게 요구된다. 위에서 언급한 바와 같이, 세 가지 요소를 만족시키기 위한 목적으로 표면 개선에 관한 다양한 연구가 활발히 진행되어 모든 산업에 적용되고 있다. 콜드 챔버 방식의 다이캐스팅 공정에 주로 사용되는 SKD61은 600°C 이상의 고온에서 매우 특수한 작업 환경으로 인해 열적, 기계적, 화학적으로 수많은 문제에 직면해야 한다. 무엇보다도 다이캐스팅 공정에 사용되는 플런저 슬리브의 경우, 용융 금속이 반복적으로 주입되는 입구 표면에 열 피로가 나쁜 영향을 미친다. 이로 인해 플런저 슬리브는 제품의 품질을 저하시키는 원인이 된다. 따라서 본 논문에서는 플런저 슬리브 입구의 표면을 개선하기 위해 Ti, Cr, Mo를 이용한 다층 PVD 코팅을 제안한다. 또한, 코팅된 시편 및 샘플의 표면 거칠기(Rsa, Rsq), 표면 경도(HRB, HRC) 및 XRD(X-선 회절분석기)를 이용한 잔류 응력과 같은 표면 특성을 연구하고 논의한다.

3. 서론 요약:

SKD61 금형강은 핫 프레스, 열간 단조, 다이캐스팅 공정의 금형 소재 및 고온 작업 공구강으로 널리 사용된다. 고온, 고압의 열악한 작업 환경 때문에 SKD61은 높은 경도, 인성, 변형 저항성이 필수적이다. 특히 다이캐스팅 공정의 핵심 부품인 플런저 슬리브는 SKD61로 제작되며, 600°C 이상의 고온에서 용융 금속이 반복적으로 주입되면서 열 피로로 인한 침식과 부식이 발생한다. 이는 제품 품질 저하의 주된 원인이 된다. 이 문제를 해결하기 위해 이온 질화, EDM, PVD 코팅 등 다양한 방법이 연구되었으나, 플런저 슬리브 입구의 표면 성능을 효율적으로 개선하는 데는 한계가 있었다. 본 연구는 이러한 문제를 해결하기 위해 다층 PVD 코팅을 적용하여 SKD61 강의 표면 특성을 비교 분석하고자 한다.

4. 연구 요약:

연구 주제의 배경:

SKD61 강은 우수한 경화능, 높은 인성, 뛰어난 열간 경도 등 여러 장점을 지녀 다이캐스팅 금형 재료로 널리 사용된다. 그러나 플런저 슬리브와 같은 핵심 부품은 반복적인 열 충격으로 인해 표면 손상을 피할 수 없다. 표면의 경도, 거칠기, 잔류 응력은 부품의 피로 한계와 직접적인 관련이 있으므로, 이러한 표면 특성을 개선하는 것이 부품의 수명과 신뢰성을 높이는 데 매우 중요하다.

이전 연구 현황:

기존에는 표면 성능 개선을 위해 이온 질화 처리, EDM(방전 가공), 단일층 PVD 코팅 등 다양한 방법들이 연구 및 적용되어 왔다. 그러나 이러한 방법들은 플런저 슬리브 입구와 같이 극심한 열적, 기계적 부하를 받는 부위의 내구성을 획기적으로 개선하는 데는 충분하지 않았다.

연구 목적:

본 연구의 목적은 다이캐스팅 공정에서 플런저 슬리브의 주재료인 SKD61 강의 표면 성능을 효과적으로 개선할 수 있는 최적의 다층 PVD 코팅 방식을 찾는 것이다. 이를 위해 Ti, Cr, Mo를 코팅 물질로 사용하여 다양한 조합과 두께로 코팅을 수행하고, 표면 경도, 표면 거칠기, 잔류 응력을 정량적으로 비교 분석하여 가장 우수한 표면 특성을 보이는 코팅 조건을 규명하고자 한다.

핵심 연구 내용:

SKD61 시편에 Ti/Cr과 Ti/Mo 조합으로 각각 1.0µm와 1.5µm 두께의 다층 PVD 코팅을 적용했다. 상층부는 산화막층 예방과 증착 용이성을 위해 Ti를, 하층부는 높은 경도(Cr)와 부식 저항성(Mo)을 위해 Cr과 Mo를 선택했다. 코팅된 시편들을 고온(800°C, 24시간)에서 열처리한 후, 표면 경도, 표면 거칠기, 잔류 응력의 변화를 측정하여 각 코팅 조건의 성능을 종합적으로 평가했다.

5. 연구 방법론

연구 설계:

- 기본 재료: SKD61 금형강

- 시편 제작: 30(W) x 30(L) x 10(H) mm 크기의 시편 12개 제작 후 동일 조건으로 열처리.

- 코팅 공정: DC 스퍼터링 방식의 PVD 코팅. 4가지 샘플 그룹(A, B, C, D)으로 나누어 Ti, Cr, Mo를 다른 두께로 코팅 (Figure 1 참조).

- 성능 평가: 800°C에서 24시간 열처리 후, 표면 경도(HRB, HRC), 표면 거칠기(RSa, RSq), 잔류 응력(XRD, sin²ψ 방법)을 측정.

데이터 수집 및 분석 방법:

- 표면 경도: Wilson 경도 측정기를 사용하여 HRB(하중 100kgf) 및 HRC(하중 150kgf) 측정.

- 표면 거칠기: 공초점 레이저 주사 현미경(CLSM, Calz Zeiss)과 ZEM 2009 소프트웨어를 사용하여 RSa(산술 평균 거칠기) 및 RSq(제곱 평균 제곱근 거칠기) 측정.

- 잔류 응력: X선 회절분석기(XRD, X'pert PRO-MRD)를 사용하여 ψ-틸트 방식의 sin²ψ 법으로 측정. Miller index 211면을 대상으로 분석.

연구 주제 및 범위:

연구는 SKD61 강철에 대한 Ti/Cr 및 Ti/Mo 다층 PVD 코팅의 효과에 초점을 맞춘다. 코팅 물질의 종류와 두께가 열처리 후의 표면 경도, 표면 거칠기, 잔류 응력에 미치는 영향을 분석하는 것을 범위로 한다.

6. 주요 결과:

주요 결과:

연구 결과, Ti(1.5µm)/Cr(1.5µm)으로 코팅된 샘플 A가 모든 평가 항목에서 가장 우수한 성능을 보였다. 구체적으로, Ti/Cr 코팅은 Ti/Mo 코팅보다 더 높은 경도와 더 큰 압축 잔류 응력을 나타냈으며, 표면 거칠기는 더 낮았다. 또한, 동일한 코팅 물질에서는 두께가 두꺼울수록 경도와 압축 잔류 응력은 증가하고 표면 거칠기는 감소하는 경향을 보였다. 이는 Ti/Cr 다층 코팅이 SKD61 강의 표면 내구성을 향상시키는 데 매우 효과적임을 입증한다.

Figure 이름 목록:

- Fig. 1. Thin film thickness and actual features of the coated samples.

- Fig. 2. Sample to measure and analyze surface roughness and surface hardness after the test at 800°C for a day(24 h) by using heat treatment furnace.

- Fig. 3. The specimens to measure and analyze residual stress using XRD.

- Fig. 4. Surface Hardness(HRB).

- Fig. 5. Surface Hardness(HRC).

- Fig. 6. Surface roughness (RSa).

- Fig. 7. Surface roughness (RSq).

- Fig. 8. Pretest results to determine planes for the purpose of measuring residual stress.

- Fig. 9. Diffracted intensity versus 20 in terms of the lattice plane(211) from the X-ray incidence angles(ψ) : 0°, 18.22°, 26.25°, 32.80°, 38.72°, 43.37° and 50° respectively.

- Fig. 10. The measured and calculated compressive residual stress on the lattice plane (211) by XRD software.

7. 결론:

본 연구는 SKD61 강의 표면 특성을 개선하기 위해 Ti, Cr, Mo를 이용한 다층 PVD 코팅을 수행하고 그 효과를 분석하였다. 실험 결과, Ti(1.5µm)/Cr(1.5µm)으로 코팅된 샘플 및 시편 A가 다른 샘플들과 비교했을 때 가장 높은 표면 경도, 가장 낮은 표면 거칠기, 그리고 가장 큰 압축 잔류 응력을 지닌다는 것을 확인했다. Ti/Cr 코팅 샘플이 Ti/Mo 코팅 샘플보다 우수한 표면 특성을 보였으며, 동일 코팅 물질에서는 코팅 두께가 두꺼울수록 표면 특성이 향상되는 경향을 보였다. 따라서 Ti, Cr을 이용한 DC 스퍼터링 PVD 방식, 특히 Ti(1.5µm)/Cr(1.5µm) 코팅이 SKD61 모재의 표면 성능을 가장 우수하게 만드는 방법임을 결론 내릴 수 있다.

8. 참고문헌:

- Gyujin Park, Min-Woo Kang, Jae-Gil Jung, Young-Kook Lee, Byung-Hoon Kim, "The Effects of Homogenization, Hot-Forging, and Annealing Condition on Microstructure and Hardness of a Modified STD61 Hot-Work Tool Steel", J. of the Korean Society for Heat Treatment, Vol. 26, No. 2, pp. 72-79, 2013.

- S. W. Kim, S. R. Lee, Y. K. Kim, W. K. Lee, D. Y. Lee, "Development of Die-casting Plunger Sleeve for Separation and Structure Analysis via Tread Joint", Conf of KSPE, pp.596-597.

- F. Miglierina, B. Vianello, “Shot Sleeve With Integral Thermal Regulation", Proceedings of 6th Tooling int. Conf. on The use of Tool Steels, Vol. 2. pp. 1317-1341, 2002.

- Yucong Wang, "A study of PVD coatings and die materials for extended die-casting die life", Surface and Coatings Technology, Vol .94-95, pp. 60-63, 1997.

- R.Shivpuri, M. Yu, K.Venkatesan, Y.-L Chu, “A study of erosion in die casting dies by a multiple pin accelerated erosion test", Journal of Materials Engineering and Performance, Vol. 4, Issue 2, pp. 145-153, 1995.

- Banh Tien Long, Ngo Cuong, Nguyen Huu Phan and Vijay Kumar S. Jatti, "Surface improvement of SKD61 die steel material after electrical discharge machining with graphite electrode", Jounal of Chemical and Pharmaceutical Research, 2015,7(7):1204-1211.

- R. Shivpuri, Y. L. Chu, K. Venkatesan, J. R. Conrad, K. Sridhara, M. Shamim, R. P. Fetherston, "An evaluation of metallic coatings for erosive wear resistance in die casting applications", Wear, Vol. 192, Issues 1-2, pp. 49-55, 1996.

- C. M. Seo and S. Y. Oh, "Fatigue and Fracture Mechanics", Won Chang, pp. 50-61, 2009.

- Shu-Hung Yeh, Liu-Ho Chiu, Tao-Liang Chuang, Cheng-Yen Wu, "Thermal Fatigue Behavior Evaluation of Shot-Peened JIS SKD61 Hot-Work Mold Steel", Material Transactions, Vol.54, No.6, pp.1053-1056, 2013.

- (References 10-17 are also listed as in the original paper)

결론 및 다음 단계

이 연구는 다이캐스팅 공정에서 핵심 부품의 성능을 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고, 결함을 줄이며, 생산을 최적화하기 위한 명확하고 데이터에 기반한 경로를 제시합니다.

CASTMAN은 최첨단 산업 연구를 적용하여 고객의 가장 어려운 기술적 문제를 해결하는 데 전념하고 있습니다. 이 기술 자료에서 논의된 문제가 귀사의 연구 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원리를 귀사의 연구에 적용하는 방법에 대해 논의해 주시기 바랍니다.

전문가 Q&A:

- Q1: 다이캐스팅 공정에서 SKD61 강이 겪는 주된 문제는 무엇인가요?

- A: 논문의 서론에 따르면, SKD61 강은 600°C 이상의 고온 및 고압 환경에서 용융 금속의 반복적인 주입으로 인해 발생하는 열 피로(thermal fatigue)가 가장 큰 문제입니다. 이로 인해 부품 표면에 침식과 부식이 발생하여 결국 부품 수명이 단축되고 제품 품질이 저하됩니다.

- Q2: 이 연구에서 테스트한 PVD 코팅 중 어떤 조합이 가장 우수한 성능을 보였나요?

- A: Ti(1.5µm)/Cr(1.5µm) 다층 코팅을 적용한 '샘플 A'가 가장 우수한 성능을 보였습니다. 이 샘플은 다른 모든 샘플에 비해 가장 높은 표면 경도, 가장 낮은 표면 거칠기, 그리고 가장 큰 압축 잔류 응력을 나타냈습니다. 이는 논문의 Figure 4, 5, 6, 7, 10의 데이터로 뒷받침됩니다.

- Q3: 코팅 두께가 표면 특성에 어떤 영향을 미쳤나요?

- A: 논문의 결론에 따르면, 동일한 코팅 물질(예: Ti/Cr 또는 Ti/Mo)을 사용했을 때, 코팅 두께가 두꺼울수록 표면 경도와 유익한 압축 잔류 응력은 더 높아졌으며, 표면 거칠기는 더 낮아져(더 매끄러워져) 전반적인 표면 특성이 향상되는 경향을 보였습니다.

- Q4: Ti/Cr 코팅이 Ti/Mo 코팅보다 우수한 이유는 무엇인가요?

- A: 논문은 두 가지 주요 이유를 제시합니다. 첫째, Cr의 Mohs 경도(8.5)가 Mo의 경도(5.5)보다 높기 때문입니다. 둘째, Cr은 Mo보다 더 작은 공유결합 반지름(Cr: 139±5pm, Mo: 154±5pm)을 가져 원자 간 결합이 더 강하게 형성되므로, Cr 결정으로 구성된 층의 표면 경도가 더 높게 나타납니다.

- Q5: 모든 코팅 시편에서 왜 압축 잔류 응력이 나타났으며, 이것이 왜 중요한가요?

- A: PVD 코팅 공정 자체의 특성상 박막 내부에 압축 응력이 형성되는 경향이 있습니다. Figure 10에서 모든 그래프의 기울기가 음수인 것은 압축 잔류 응력이 존재함을 의미합니다. 압축 잔류 응력은 외부에서 인장 응력(예: 피로 하중)이 가해졌을 때 이를 상쇄하는 역할을 하므로, 균열의 발생과 전파를 억제하여 부품의 피로 수명을 크게 향상시키는 데 매우 중요합니다.

저작권

- 이 자료는 김승욱 저자의 논문 "[다층 PVD 코팅을 이용한 SKD 61다이캐스팅 강의 표면 특성 비교 분석]"을 분석한 것입니다.

- 논문 출처: Journal of the Semiconductor & Display Technology, Vol. 20, No. 2. June 2021.

- 본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다.

- Copyright © 2025 CASTMAN. All rights reserved.