본 소개 자료는 "Asian Pacific Conference for Materials and Mechanics 2009 at Yokohama, Japan, November 13-16"에서 발표된 "NOTCH EFFECT ON FATIGUE STRENGTH OF DIE CAST AM60 MAGNESIUM ALLOY" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문명: NOTCH EFFECT ON FATIGUE STRENGTH OF DIE CAST AM60 MAGNESIUM ALLOY

- 저자: Md. Shahnewaz Bhuiyan, Youshiharu Mutoh, Yukio Miyashita, Yuichi Ostuka, Toshikatsu Koike

- 발표 연도: 2009

- 발표 학회/저널: Asian Pacific Conference for Materials and Mechanics 2009 at Yokohama, Japan, November 13-16

- 주요 키워드: AM60 마그네슘 합금, 다이캐스팅, 피로 강도, 노치 효과, 응력 집중 계수, 피로 노치 민감도 (논문에 명시되지 않았으므로 추론됨)

2. 초록:

본 연구는 다이캐스팅 AM60 마그네슘 합금의 피로 강도에 미치는 노치 효과를 조사합니다. 평활 시험편 및 다양한 응력 집중 계수(Kt)를 가진 노치 시험편을 사용하여 4점 굽힘 시험을 수행했습니다. 결과에 따르면 피로 수명과 피로 한도는 Kt가 특정 지점(Kt=2.55)까지 증가함에 따라 감소했으며, 그 이상으로 Kt가 증가해도 피로 강도에는 큰 변화가 없었습니다. 노치 시험편의 피로 한도는 피로 균열 발생 한도에 해당하는 것으로 나타났는데, 이는 비전파 균열이 관찰되지 않았기 때문입니다. 균열은 일관되게 노치 루트에서 시작되었으며, 내부 주조 기공은 이러한 결과에 영향을 미치지 않았습니다. AM60 합금의 노치 민감도는 초기에 Kt가 증가함에 따라(1.57에서 2.09로) 증가했다가 Kt가 더욱 증가함에 따라 감소했습니다.

3. 서론:

마그네슘 합금은 낮은 밀도, 높은 비강도, 우수한 주조성 및 기계 가공성 등과 같은 고유한 우수한 특성으로 인해 항공 우주 및 자동차 산업 분야에서 두각을 나타내고 있습니다. 항공 우주 및 자동차 응용 분야의 대부분 구조 부품에는 우수한 피로 특성이 요구됩니다. 따라서 이전의 마그네슘 합금에 대한 연구 대부분은 주변 환경뿐만 아니라 부식 환경에서의 피로 특성에 초점을 맞추어 왔습니다. 그러나 장래의 공학적 응용 관점에서 볼 때, 노치 감수성에 대한 정보를 갖는 것도 중요합니다. 왜냐하면 평활체의 피로 성능이 우수하더라도 노치체의 피로 성능은 매우 열악할 수 있기 때문입니다. 공학 부품에서는 단차(shoulder), 키홈(keyway), 오일 홀, 홈(groove), 나사산(thread)과 같은 기하학적 불연속부, 즉 노치가 필연적으로 존재하며, 응력 집중으로 인해 노치 루트에서 피로 파괴가 매우 빈번하게 발생합니다. 따라서 특히 마그네슘 및 그 합금과 같은 신흥 신소재의 경우 노치 부품의 피로 강도를 조사하는 것이 매우 중요합니다.

본 연구에서는 다양한 응력 집중 계수(Kt)를 갖는 일정 깊이의 노치 시험편을 사용하여 다이캐스팅 AM60 마그네슘 합금의 피로 강도에 대한 노치 효과를 이해하기 위해 4점 굽힘 시험을 수행했습니다.

4. 연구 요약:

연구 주제의 배경:

마그네슘 합금은 낮은 밀도와 높은 비강도와 같은 유리한 특성으로 인해 항공 우주 및 자동차와 같은 분야에서 점점 더 많이 활용되고 있습니다. 이러한 합금으로 만들어진 많은 구조 부품의 핵심 요구 사항은 우수한 피로 성능입니다.

선행 연구 현황:

마그네슘 합금에 대한 이전 연구는 주로 주변 환경 및 부식 조건에서의 피로 특성에 집중되었습니다. 그러나 실제 공학 설계에서는 노치 감수성에 대한 정보가 필수적입니다. 왜냐하면 노치가 있는 부품의 피로 성능은 평활체의 피로 성능이 우수하더라도 훨씬 나쁠 수 있기 때문입니다. 노치는 공학 부품에서 흔히 발견되며 응력 집중으로 인해 피로 파괴의 주요 시작점입니다.

연구 목적:

본 연구의 목적은 "일정한 깊이의 노치를 가지고 서로 다른 응력 집중 계수(Kt)를 갖는 시험편을 사용하여 다이캐스팅 AM60 마그네슘 합금의 피로 강도에 대한 노치 효과를 이해하는 것"입니다.

핵심 연구 내용:

연구의 핵심은 다이캐스팅 AM60 마그네슘 합금에 대한 4점 굽힘 피로 시험을 수행하는 것이었습니다. 평활 시험편과 노치 시험편 모두 시험되었습니다. 노치 시험편은 일정한 노치 깊이(0.1mm)를 특징으로 하지만 노치 루트 반경(ρ = 1mm, 0.3mm, 0.25mm, 0.15mm, 0.1mm)을 달리하여 다양한 이론적 응력 집중 계수(Kt = 1.57, 2.09, 2.19, 2.55, 2.90)를 구현했습니다. 본 연구는 S-N 선도, 파단면, 피로 노치 계수(Kf) 및 노치 민감도(q) 분석에 중점을 두었습니다.

5. 연구 방법론

연구 설계:

- 사용 재료: 사용된 재료는 다이캐스팅 AM60 마그네슘 합금이며, 화학 조성은 Al 5.5-6.5, Mn 0.13, Si 0.5, Cu 0.35, Zn 0.22, Ni 0.03 (질량%)입니다. 재료의 기계적 특성은 표 1에 나와 있습니다.

- 표 1 사용 재료의 기계적 특성

| 항복 강도 σ₀.₂ (MPa) | 인장 강도 σᴮ (MPa) | 연신율 (%) | 탄성 계수 E (GPa) |

|---|---|---|---|

| 103 | 224 | 9.0 | 43 |

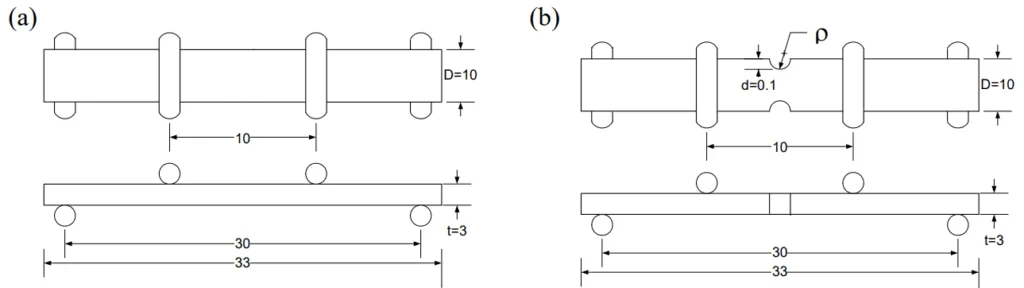

- 시험편 준비: 평활 시험편(그림 1(a))과 노치 시험편(그림 1(b))을 준비했습니다. 노치 시험편은 깊이(d) 0.1mm의 반원형 측면 노치를 가졌으며, 5가지 다른 반경(ρ) 1mm, 0.3mm, 0.25mm, 0.15mm, 0.1mm를 사용했습니다. 이는 각각 이론적 응력 집중 계수(Kt) 1.57, 2.09, 2.19, 2.55, 2.90에 해당합니다. 모든 시험편 표면은 1200방 에머리 페이퍼까지 연마한 후, 가공으로 인한 잔류 응력을 제거하기 위해 270°C 진공에서 30분 동안 어닐링했습니다. 마지막으로 시험편을 6μm 다이아몬드 페이스트로 연마했습니다.

- 피로 시험: 2KN 하중 용량의 서보 유압 시험기를 사용하여 4점 굽힘 시험을 수행했습니다.

데이터 수집 및 분석 방법:

- 시험 조건: 주파수 20Hz, 응력비 0.1의 정현파를 사용하여 시험을 수행했습니다. 모든 시험은 20°C, 55%RH에서 수행되었습니다.

- 시험 기간: 피로 시험은 시험편이 완전히 파괴될 때까지 계속되었으며, 시험편이 107 사이클까지 파괴되지 않으면 시험을 중단했습니다.

- 응력 집중 계수 (Kt): 다음 식 [5]를 사용하여 계산했습니다:

Kt = 1 + [1 / (1.55(D/d) - 1.3(t/ρ))]n

여기서 n = [(D/d - 1) + 0.5(t/ρ)] / [(D/d - 1) + (t/ρ)]

이며 d, D, t, ρ는 그림 1에 표시되어 있습니다. - 관찰: 시험편 표면과 파단면은 주사 전자 현미경(SEM)을 사용하여 상세히 관찰했습니다.

연구 주제 및 범위:

본 연구는 다이캐스팅 AM60 마그네슘 합금의 피로 특성에 대한 응력 집중 효과를 평가하는 데 중점을 두었습니다. 여기에는 다음이 포함됩니다:

- 평활 시험편 및 노치 시험편에 대한 S-N 선도 결정.

- 균열 발생 부위 및 재료 결함의 영향을 식별하기 위한 파단면 관찰.

- 비전파 균열의 존재 여부 조사.

- 피로 노치 계수(Kf), 이론적 응력 집중 계수(Kt) 및 노치 민감도(q) 간의 관계 분석.

6. 주요 결과:

주요 결과:

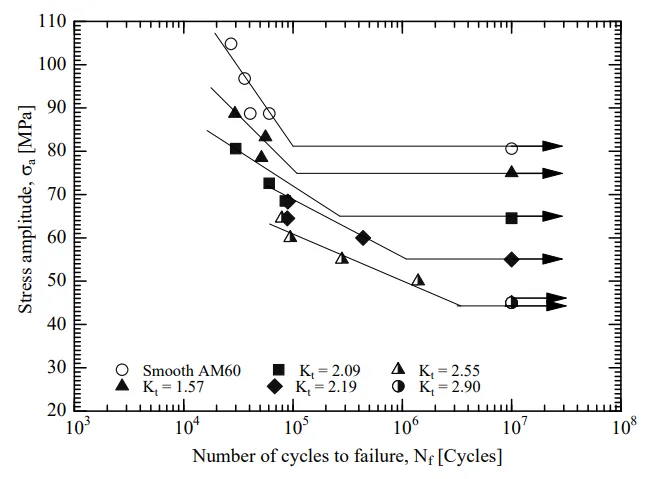

- S-N 선도: 평활 AM60 시험편은 약 81 MPa의 피로 강도를 보였습니다. 노치 시험편의 경우, 노치 반경이 감소함에 따라(결과적으로 응력 집중 계수가 증가함에 따라) S-N 선도의 기울기가 완만해지는 경향을 보였으며, 이는 응력 집중 계수에 따라 균열 발생 수명과 균열 전파 수명의 비율이 변함을 시사할 수 있습니다 (그림 2).

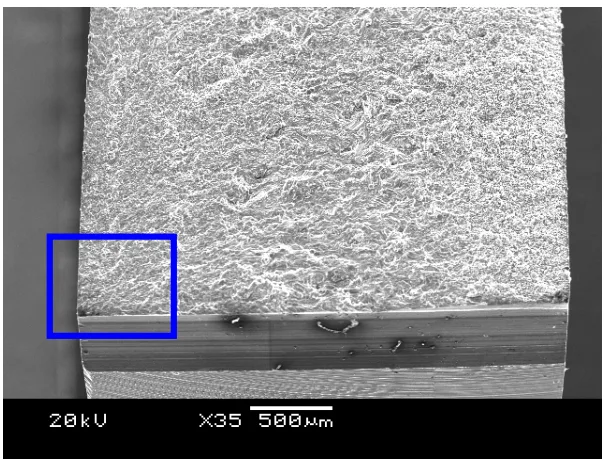

- 파단면 분석: 노치 시험편의 피로 균열은 반복적인 슬립 변형으로 인해 노치 루트 표면에서 시작되었습니다 (그림 3). 시험편 두께의 중간 영역에서 종종 발견되는 주조 기공은 균열 발생 부위 또는 그 근처에서 관찰되지 않았으므로 이전 시험 결과에 영향을 미치지 않았습니다.

- 비전파 균열: 비전파 균열의 존재를 규명하기 위해 107 사이클까지 파단되지 않은 노치 시험편을 SEM으로 관찰했습니다. 그림 4는 미파단 시험편의 SEM 이미지 예시입니다. 그림에서 볼 수 있듯이 비전파 균열은 발견되지 않았습니다. 이는 노치에서 균열이 일단 발생하면 파단될 때까지 계속 성장함을 의미합니다. 따라서 관찰된 피로 한도는 균열 발생에 대한 임계 응력입니다. 비전파 균열은 AISI 304, 316 및 SUS304에서도 인식되지 않았습니다 [6-11].

- 피로 노치 계수 (Kf) 및 노치 민감도 (q):

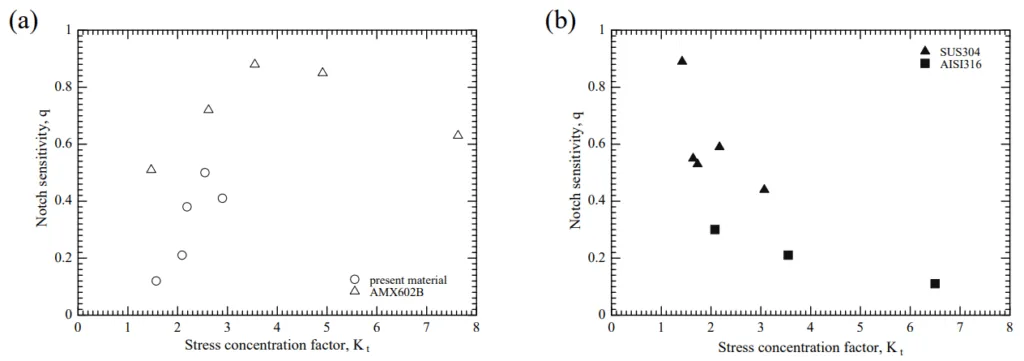

- 본 재료의 Kf 값은 Kt보다 상당히 낮았으며, 이 차이는 Kt가 증가함에 따라 증가하다가 더 높은 Kt 값에서 포화되는 경향을 보였습니다. 이는 본 재료가 낮은 노치 민감도를 가짐을 의미합니다 (그림 5).

- 다이캐스팅 AM60 합금의 경우 응력 집중 계수가 1.57에서 2.09로 증가함에 따라 노치 민감도가 증가했습니다. 응력 집중 계수가 더욱 증가하면 노치 민감도가 감소했습니다 (그림 6(a)). 본 재료에서 발견된 바와 같이, AMX602B (X = Ca) 마그네슘 합금에서도 유사한 결과가 보고된 반면, 강철(SUS304, AISI316 오스테나이트강)에서는 반비례 관계가 관찰됩니다 (그림 6(b)).

그림 목록:

- Figure 1 Shape and dimensions of specimen (a) smooth specimen, (b) notched specimen (in mm)

- Figure 2 S-N curves for the smooth and notched specimens.

- Figure 3 SEM fractograph of fracture surface at crack nucleation region of the notched specimen tested at 100 MPa (Kt = 1.57).

- Figure 4 Magnified view near notched region of run out specimen showing the absence of non-propagating crack.

- Figure 5 Relationship between fatigue notch factor and stess concentration factor.

- Figure 6 Relationship between notch sensitivity and stress concentration factor, (a) magnesium alloy and (b) steel.

7. 결론:

다이캐스팅 AM60 마그네슘 합금의 피로 특성에 대한 응력 집중 효과를 평가하기 위해 수행된 4점 굽힘 피로 시험 결과, 다음과 같은 결론을 요약했습니다:

- 피로 수명과 피로 한도는 응력 집중 계수가 1.57에서 2.55로 증가함에 따라 감소했습니다. 응력 집중 계수가 더욱 증가해도 피로 강도에는 영향을 미치지 않았습니다.

- 모든 노치 시험편에 대한 다이캐스팅 AM60의 피로 한도는 피로 균열 발생 한도에 해당했는데, 이는 피로 한도에서 시험편에 비전파 균열이 존재하지 않았기 때문입니다.

- 모든 노치 시험편의 파단면 관찰 결과, 균열은 노치 루트에서 시작된 것으로 나타났습니다. 주조 기공은 균열 발생 부위 근처에서 관찰되지 않았습니다. 따라서 본 시험에서 시험편 두께의 중간 영역에서 종종 발견되는 주조 결함은 이전 시험 결과에 영향을 미치지 않았습니다.

- 응력 집중 계수가 1.57에서 2.55로 증가함에 따라 재료의 노치 민감도도 증가했습니다. 응력 집중 계수가 더욱 증가하면 노치 민감도가 감소했습니다.

8. 참고문헌:

- [1] Alan, A., Luo, JOM, 42-49, 2002.

- [2] Mordike, B.L., Ebert. T., Material Science and Engineering A, vol. 302, 37-45, 2001.

- [3] Ruden. T., Light Metal Age, 36-41, 2005.

- [4] Kulekci. M.K., Int J Adv Manuf Technol, DOI 10.1007/s00170-007-1279-2, 2007.

- [5] Heywood. R.B., Designing by Photoelasticity, Chapman & Hill, London, 163, 1952.

- [6] Awatani.J., Katagiri. K., Shiraishi. T., Matsuyama. T., J.Soc.Mater.Sci.Jpn. vol.25, 151, 1976.

- [7] Hatanaka. K., S. Shimizu. S., Bull, JSME, 25, 1982.

- [8] Linder. J., Larsson. M., Internal report Swedish Institute for Metal Research, IM-3491, 1997.

- [9] Itatani. M., Asano. K., Iida. K., ASME PVP, vol. 374, 145, 1998.

- [10] Akita. M., Tokaji. K, Surface & Coatings Technology, vol. 200, 6073-6078, 2006.

- [11] Hattori. N., Nishida. S., Yano. Y. J., Ding, Key Engineering Materials, vol. 353-358, 243-247, 2007.

- [12] Peterson. P.E., Stress Concentration Factors, Wiley, 1974.

- [13] Noguchi. H., Kitahara. Y., Sakamoto. M., Ueno. H., In Proceedings of JSME Annual Conference, 987-988, 2006.

9. 저작권:

- 본 자료는 "Md. Shahnewaz Bhuiyan, Youshiharu Mutoh, Yukio Miyashita, Yuichi Ostuka, Toshikatsu Koike"의 논문입니다. "NOTCH EFFECT ON FATIGUE STRENGTH OF DIE CAST AM60 MAGNESIUM ALLOY"을 기반으로 합니다.

- 논문 출처: Asian Pacific Conference for Materials and Mechanics 2009 at Yokohama, Japan, November 13-16. (논문에 DOI가 제공되지 않음).

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.